基于西门子S7-300 系统的大包装控制系统升级改造

2023-03-16朱冰

朱 冰

(中国石化扬子石油化工有限公司,江苏 南京 210048)

1 工艺流程简介

包装工区主要是散料装车(简称PTA 大包装),大包装是60 万吨/年PTA 生产线的配套工程,有2 条大包装线。目前大包装承担了PTA 装置部分产品的存储和发货任务。PTA 大包装散料装车线主要设备为:4台称重罐、4 台称重罐布袋除尘器、4 台风机、2 只流化气缓冲罐及1 套称重控制系统[1]。

某厂PTA 大包装承担PTA 最终产品出库的重要任务,通过槽车将PTA 产品投放市场,原有6 条生产装车线,现通过2 次小包装改造,还保留4 条装车线。大部分PTA 产品是通过大包装形式流向市场,每天的生产任务较紧,处于高负荷包装状态。

2 PLC 原有控制系统现状

某厂大包装PLC 投用于2007 年9 月,是SIEMENS公司的S7-300 系统,大包装装车生产由PLC 系统控制,PLC 系统由上位机及下位机控制(S7-300)两部分组成,其中上位机安装监控组态软件IFix 3.5 用于现场过程数据的采集及监控[2],同时可以作为人机接口,将有关的操作参数通过驱动程序传至控制器中,从而改变控制器中程序的运行状态,实现对现场设备的控制[3]。

PLC 控制系统主要用于PTA 粉料的装车控制及操作等,系统硬件版本6ES7315-1AG10-0AB0,操作软件为STEP7-V5.4;在用的PLC 系统CPU 已经停产,若发生故障将无替代备件,备件采购是主要矛盾;在用的操作站老化严重,故障率高,且一旦出现故障必然导致大包装装车停止,无其他应对措施;操作软件版本太低,现有的电脑无法支持。

大包装装车采用自动程序操作,自动操作是通过仪表PLC 系统实现的,自2007 年PLC 系统投用以来,因使用时间过长,系统长周期稳定运行已不能保证,存在一定的故障率和不完善之处,需进行优化和升级改造。原槽车装车程序复杂,关联开关阀太多,且程序未开放,一旦出现故障,排查时间较长,给生产运营带来不利的影响。

3 PLC 系统升级方案

通过统计2021 年1 月至12 月期间大包装PLC 控制系统程序控制故障情况,系统I/O 动作、PLC 控制系统上位机和下位机故障是装车生产过程中的主要故障,但因I/O 动作频次过高,出现一定数量的I/O 故障是不可避免的,自装置开车以来一直存在,且随时间延长,PLC 控制系统上位机和下位机故障逐渐凸显。

通过梳理原装车程序,自主攻关并对PLC 程序并整体优化,依据工艺实际操作流程,自编优化程序,通过现场测试修改完善[4]。完成包装装车程序及操作要求,核实原程序与操作上的新要求和不同点,梳理PLC 系统设备、输入/输出点表及名称,编制清单及位置表、最新的输入输出点表单,完成系统组态、回路测试、线下调试程序的等工作。

西门子控制系统的CPU 由6ES7315-2AH14-0AB0升级替代现有的6ES7315-1AG10-0AB0;下位组态软件由STEP7-V5.2 升级成为STEP7-V5.4;上位组态软件由WINCC-6.2 升级成WINCC-7.0,同时更新操作站主机和显示屏,安装操作系统软件,安装操作站PLC运用软件和流程图操作运用软件,绘制流程图,将更新系统内数据上传至操作站。

操作站由DELL OPTIPLEX 780 升级DELL T5820,该操作站同时兼容WIN 10 操作软件和WINCC 组态软件,另外配置1 台备用操作站以防止主操作站故障时能及时替代使用,满足工厂的生产所需。将操作站操作系统升级至WIN 10,升级应用软件,以满足工艺提升操作监控的需要,保障生产长周期、安稳运行,提高包装效率。

采用系统程序编译器上传现有系统中的包装程序,对程序进行解读,注释每条指令,并与工艺车间核实,最终做好更新方案,编制新程序,硬件更换完毕后下装到PLC 系统中运用,同时做好程序备份。

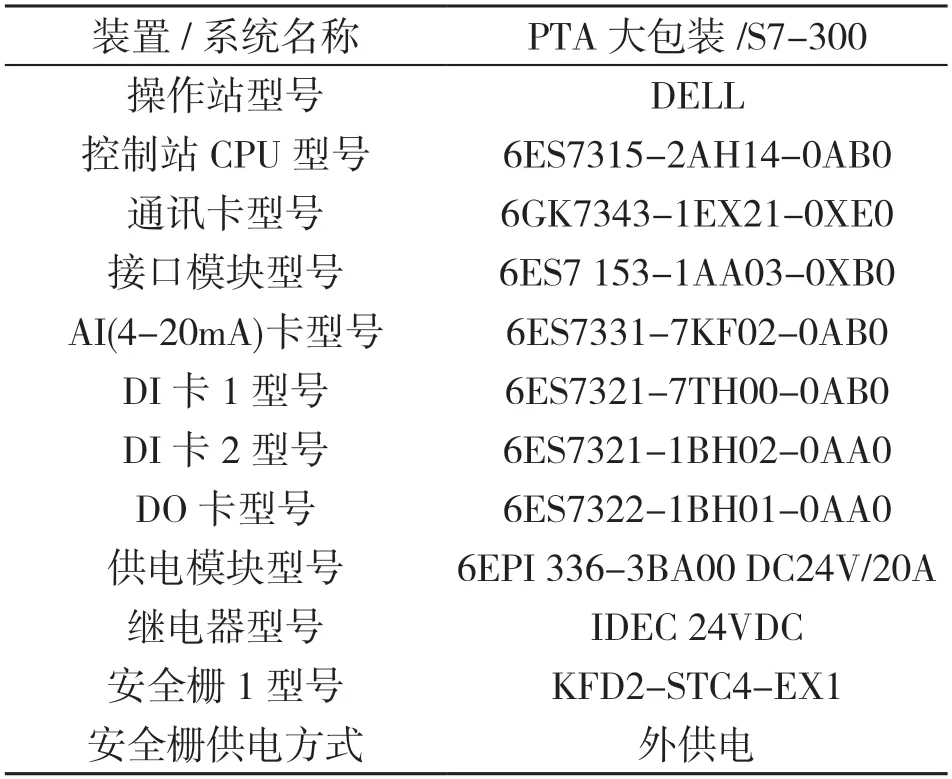

3.1 控制系统配置

本次升级采用西门子S7-300 型PLC,系统涉及信号类型有数字量输入(DI)、数字量输出(DO)、模拟量输入(AI)3 种,CPU 采用主流6ES7315-2AH14-0AB0,该CPU 可处理中大容量规模程序,对二进制和浮点数运算具有较高的处理能力[5]。本次升级仅升级CPU,系统卡件等暂未升级,系统配置见表1。

表1 系统配置情况

3.2 程序解读

根据现场实际情况,与工艺确认后,删除1JF1601C/2JF1601A 两台停用设备的相关程序。

根据现场实际操作流程,编写程序说明。通过现有的工艺流程图和维护经验,将涉及仪表逐点分类并按影响装置生产的重要程度进行定级。

采用系统程序编译器上传现有系统中的包装程序,对程序进行解读,注释每条指令,并与工艺车间核实。与工艺确认并优化包装及实际操作程序,最终离线做好更新方案,编制好新程序,硬件更换完毕后下装到PLC 系统中运用,同时做好程序备份。在新操作站上对新包装程序进行模拟测试和优化,确保程序与工艺实操一致。一/二线4 个料仓在用的装车程序一致,只是位号的不同,因此,下文以1JF-1601A(1 线A 仓装车程序)为例,进行程序编辑解读。

3.2.1 备料程序

在确认称重罐显示数值及阀5、阀6 都关闭的情况下,在现场按动“备料开始”按钮,此时阀4 打开,阀4 的返回信号使阀1、阀3、备料灯打开,此时开始备料。当称重罐显示值到达目标值时,现场按动“备料停止”,阀1 首先关闭,阀1 的返回信号使阀3、阀4、备料灯关闭,同时备料停灯打开,阀2,阀8,阀9在打开后延时15 秒关闭。备料结束。

3.2.2 下料程序

备料结束后,在阀1、阀5 都关闭的情况下,按动现场“下料开始”按钮,根据称重罐显示数值进行装车,第一次下料则标记为第一次下料,第一次下料结束,按“下料停止”,现场移动槽车,对其第二个下料口,再次按动现场“备料开始”“备料停止”“下料开始”按钮,开始第二次下料,结束后,按动“下料停止”按钮来关闭阀5、阀10,之后关闭阀6、阀7。装车过程中下料均会打开阀6,阀6 的返回信号使阀5、阀7、阀10、下料灯打开,此时开始下料(与资料不同主要原因是称重罐显示不准,无法及时判断称重数值,只能通过现场摸索值进行装车判断)。

3.2.3 装车程序

岗位人员需要将料头下料嘴对准槽车第一装料口后,进行装车作业,料仓内的PTA 粉料在重力和流化气的作用下进入称重罐,再由重力和流化气的作用下物料由称重罐进入槽车,期间会有两次备料及下料,分别装入同一槽车的不同装料口,装车结束后,程序复位,上述各阀、风机关闭,下料嘴提升。

3.2.4 现场操作盘功能

现场操作功能盘有四个按钮和一个称重显示盘以及一个紧急切断按钮,四个按钮分别是:备料、备料停止、下料、下料停止。流程是先按备料按钮将料仓物料向称重罐进行备料,备料达到目标值后按停止按钮,料仓向称重罐备料结束,再按下料按钮,称重罐向槽车进行下料,称重显示数值为0 时,按下料停止,结束称重罐向槽车下料。

3.3 下位程序组态

程序结构:主程序OB1 包含以下程序:FC1(1 线A 仓装车程序)、FC2(1 线B 仓装车程序)、FC3(1线C 仓装车程序)、FC4(2 线A 仓装车程序)、FC5(2线B 仓装车程序)、FC6(2 线C 仓装车程序)、FC7(数据处理程序)、OB35(循环中断程序,未使用)、OB100(启动中断程序,初始化)、SFB4(延时接通程序,未使用)。4 个仓的装车程序一致,只是位号的不同。

3.4 上位画面组态

操作站由DELL OPTIPLEX 780 升级DELL T5820,该操作站同时兼容WIN10 操作软件和WINCC 组态软件,上位组态软件由WINCC-6.2 升级成WINCC-7.0,同时更新操作站主机和显示屏,原有操作站XP 系统升级成Win7 系统,安装操作系统软件,安装操作站PLC运用软件和流程图操作运用软件,绘制流程图,将更新系统内数据上传至操作站。

在新操作站上对新包装程序进行模拟测试和优化,确保程序与工艺实操一致。

本控制系统有手动及自动两种操作方式,下面分别对2 种操作进行说明。

1.自动模式。首先选择控制方式,在控制画面中点击“允许运行”及“自动”按钮,在称重罐不大于20T 及阀5、阀6 均关闭的情况下,在现场按动“备料开始”按钮,此时阀4 打开,阀4 的返回信号使阀1、阀3、备料灯打开,此时开始备料。当称重罐大于20T,阀1 首先关闭,阀1 的返回信号使阀3、阀4、备料灯关闭,同时备料停灯打开,阀2,阀8,阀9 在打开后延时15 秒关闭(称重罐除尘器阀(阀2)在现有的延时基础上增加15 秒时间,降低备料过程中流化气在称重罐的聚集量)。备料结束。

备料结束后,在阀1、阀5 都关闭的情况下(恢复大包装料仓下料阀(阀1)与装车下料阀(阀5)存在互锁动作,不允许单个阀门连续二次以上动作,避免造成料仓直通槽车罐体),按动现场“下料开始”按钮,如果称重罐此时没有小于13T 信号,则标记为第一次下料,如果称重罐有小于13T 信号,则标记为第二次下料。两次下料均会打开阀6,阀6 的返回信号使阀5、阀7、下料灯打开,此时开始下料。第一次下料过程中出现小于13T 的信号,则首先关闭阀5,之后关闭阀6、阀7。第一次下料结束,移动槽车,接口对齐后,再次按动现场“下料开始”按钮,开始第二次下料,结束后,需要按动“下料停止”按钮来关闭阀5,之后关闭阀6、阀7。

2.手动模式。首先选择控制方式,在控制画面中点击“允许运行”及“手动”按钮,在称重罐不大于20T 及阀5、阀6 都关闭的情况下,在现场按动“备料开始”按钮,此时阀4 打开,阀4 的返回信号使阀1、阀3、备料灯打开,此时开始备料。操作人员在现场发现称重罐大于20T,按动“备料停止”按钮,阀1 首先关闭,阀1 的返回信号使阀3、阀4、备料灯关闭,同时备料停灯打开,阀2,阀8,阀9 在打开后延时15秒关闭(称重罐除尘器阀(阀2)在现有的延时基础上增加15 秒时间,降低备料过程中流化气在称重罐的聚集量)。备料结束。

备料结束后,在阀1、阀5 都关闭的情况下(恢复大包装料仓下料阀(阀1)与装车下料阀(阀5)存在互锁动作,不允许单个阀门连续二次以上动作,避免造成料仓直通槽车罐体),按动现场“下料开始”按钮,会打开阀6,阀6 的返回信号使阀5、阀7、下料灯打开,此时开始下料。操作人员在现场发现已经下料13T,按动“下料停止”按钮,则首先关闭阀5,之后关闭阀6、阀7。第一次下料结束,移动槽车,接口对齐后,再次按动现场“下料开始”按钮,开始第二次下料,结束后,需要按动“下料停止”按钮来关闭阀5,之后关闭阀6、阀7。

4 结论

通过本次PLC 系统升级改造,系统恢复了其应有的监控和组态功能。系统升级成SIEMENS 公司的6ES 7315-2AH14-0AB0;操作站升级DELL T5820 操作站,兼容WIN10 操作软件,同时兼容WINCC 组态软件。从PLC 控制系统软硬件上进行攻关,减少或消除控制系统上位机和下位机故障,使系统性能和稳定性大大提高。

对PLC 程序并整体优化,依据工艺实际操作流程,破解加密程序,自编优化程序,通过现场测试修改完善。保证装车过程简便易操作,又能避免跑冒料的现象,既保证了PLC 系统改造的质量及安全又保证了大包装这一重要生产环节的长周期稳定运行,降低了PLC 系统发生故障的频率,提高了产品的生产效率及装置的经济效益。