露天矿台阶爆破优化设计软件系统

2023-03-15赵明生余红兵

刘 军 王 鹏 赵明生 余红兵

(1.河海大学土木与交通学院,江苏 南京 210098;2.河海大学安全与防灾工程研究所,江苏 南京 210098;3.保利新联爆破工程集团有限公司,贵州 贵阳 550002)

目前,全世界约三分之二的固体矿物是通过露天开采方式获得的[1],露天矿山开采的首个环节是台阶爆破,台阶爆破的效果对后续采装、运输效率有直接影响。由于矿山地质条件的复杂性、台阶面几何形状的不规则性、台阶岩体的非均质不连续性,使得台阶爆破生产中面临着以下突出问题:①设计能力不足,爆破设计主要依赖技术人员的经验和工程类比,具有一定的盲目性[2];② 难以达到预期爆破效果,大块率高、台阶不规整、后冲后裂范围大;③爆破安全问题突出,爆破飞石危害严重,伤亡事故频发,爆破振动强烈,房屋震裂,经济损失严重。

为提高露天台阶爆破设计的科学性、规范性和便捷性,爆破设计方式正逐渐从人工经验设计向数字化和智能化设计发展[3]。赵明生等[4]开发了露天台阶爆破智能化设计软件,实现台阶爆破布孔设计、起爆顺序自动确定、爆破效果评价等功能。李泽华等[5]基于VC++平台中MFC 开发框架,结合OpenGL 开发相关图形引擎,实现了炮孔自动布置,网路自动连接和药量优化等功能。澳大利亚澳瑞凯公司开发的Shotplus 软件,实现了布孔、微差时间计算和起爆网络连接的自动化,并且具有抛掷效果预测分析功能[6]。任占营[7]开发的爆破设计系统搭建了露天矿专用三维图形处理平台,构建了抛掷爆破爆堆预测模型,并且实现地质地形数据管理,支撑了软件中台阶深孔爆破智能设计系统对地质数据的需求,但在台阶深孔爆破智能设计功能中缺乏对不规则区域布孔的合理解决方案。

综合考虑目前露天矿爆破设计系统的开发现状:从国外引进的爆破设计软件能够一定程度提高爆破设计的效率、优化爆破参数,但由于国内外矿山管理体制的不同,导致这些软件系统在国内的适用性较差。近些年国内的矿山研究院与高校合作开发的爆破设计软件取得了长足进步,针对性地解决了许多矿山的个性化需求,但软件的智能性还有待提高。目前现有的爆破设计软件能够完成自动布孔,但对边界复杂的不规则区域难以实现自适应布孔;能够完成爆破设计,但后续爆破参数优化依赖人工经验。基于上述分析,本研究以爆破方案优化设计为目标,实现台阶面自适应炮孔布置、起爆顺序自动确定,同时,对爆破方案的振动效应进行预测分析,减少爆破振动有害效应。爆破完成后,通过爆堆块度分布模块分析爆堆中岩石的尺寸分布。最后,综合各项因素评价爆破效果,为后续爆破设计提供指导。

1 软件开发

1.1 软件开发平台及工具

软件基于Visual Studio 2008.net(Visual C++9.0)MFC 平台采用C++语言开发,充分利用高效的STL 资源、MathMagic 数学函数库与OpenGL 图形库等软件开发资源。

1.2 软件结构

软件包含4 个模块,分别为台阶爆破优化设计模块、爆破预测振动分析模块、爆堆块度统计分析模块和爆破效果综合评价模块。

台阶爆破优化设计模块:读入爆区地形地质资料和爆破参数,运用Delaunay 三角网格迭代算法实现孔网的最优化布置,再运用Voronoi 网格技术确定起爆顺序,最终输出每个炮孔的坐标、装药结构和起爆顺序等详细参数。

爆破振动预测分析模块:根据爆破设计方案,运用萨道夫斯基预测方法和修正的Anderson 模型与Volterra 泛函级数理论预测指定测点位置的爆破振动效应。

爆堆块度统计分析模块:采用图像阈值化分割技术,分析爆堆中岩块的尺寸分布,为评价爆破效果提供依据。

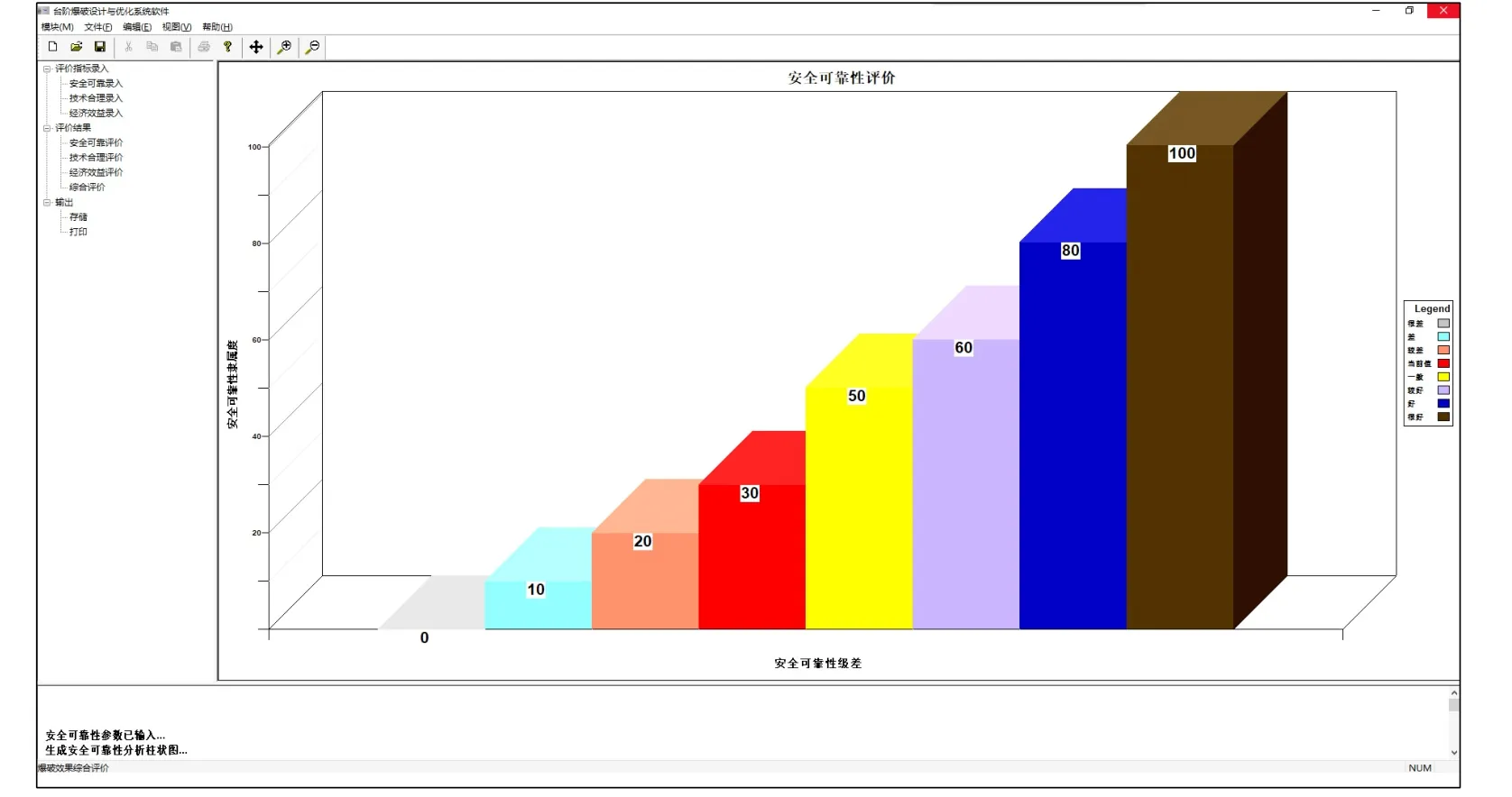

爆破效果综合评价模块:建立描述爆破效果的指标体系,包括安全可靠指标、技术合理指标和经济效益指标三大类。根据线性优化理论,建立不同指标的隶属度,采用加权的方法,综合评价爆破效果。

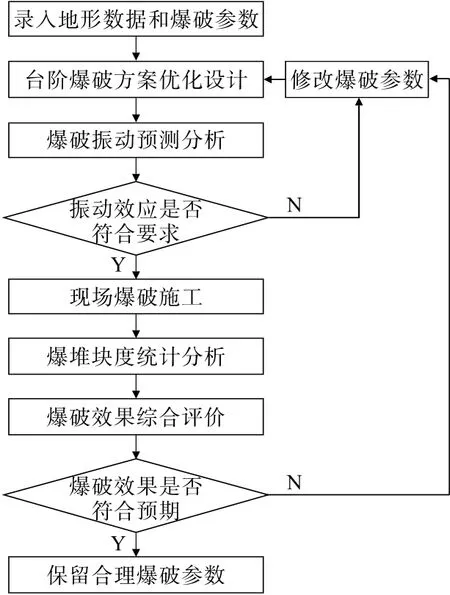

通过对露天矿台阶爆破设计流程进行深入分析,提出了规范化的设计流程,定义了各模块之间的操作步骤与联系。软件的总体流程如图1 所示。

图1 软件总体流程Fig.1 General flow of software

2 功能模块

2.1 台阶爆破优化设计

2.1.1 自由面识别

在台阶爆破中,自由面的数量和面积对爆破效果影响很大。为了后续按排布孔和按轮廓布孔算法的科学性,在台阶爆破优化设计模块中,软件将对初始台阶轮廓线进行预判别:在输入爆区轮廓线后,调用软件自由面识别函数,当坡顶线中2 条线段的夹角大于70°时,并且2 条线段的长度大于1 倍孔距时,认为存在2 个自由面,如图2 所示。

图2 2 个自由面的爆区轮廓Fig.2 Explosive zone profile of two free surfaces

2.1.2 布孔算法

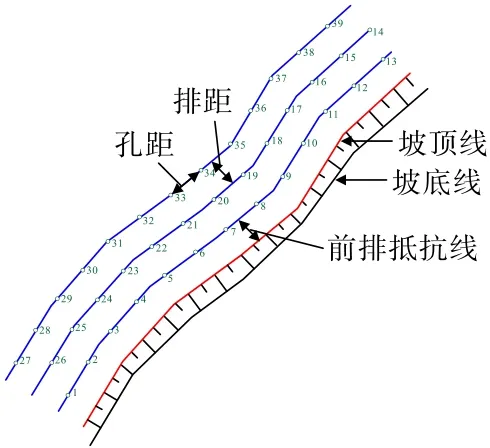

软件设计了按排布孔和按爆区轮廓布孔2 种布孔算法。当台阶具有1 个自由面,并且自由面相对平整时,可以采用按排布孔或按爆区轮廓布孔;当台阶具有多个自由面时,使用按排布孔算法将会出现缺漏等不合理现象,软件将默认采用按爆区轮廓布孔算法进行布孔。

(1)按排布孔。按排布孔算法是将台阶坡顶线按排距向爆区内部后推,得到布置炮孔的轮廓线(其中首排轮廓线按前排抵抗线后推),然后,以孔距为间隔,在布孔轮廓线上依次布孔,如图3 所示。

图3 按排布孔Fig.3 Lay out holes row by row

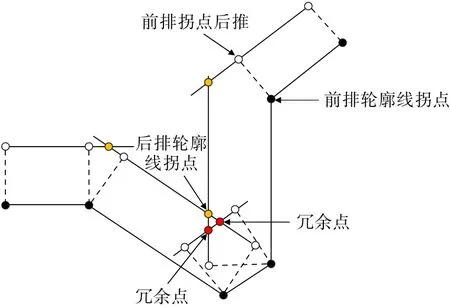

(2)按爆区轮廓布孔。按爆区轮廓布孔算法区别于按排布孔,需要爆区的坡顶线、坡底线和无穷边界。首先,将台阶自由面按前排抵抗线向爆区内部后推,得到首排布孔轮廓线;然后,将爆区的无穷边界按排距的一半向爆区内部前推,所包含的区域即为台阶布孔区域,在布孔区域内,根据按排布孔的方式,将首排布孔轮廓线逐排后推生成初始炮孔位置如图4 所示。在上述过程中,由于布孔区域已经确定,逐排后推的过程中必然会出现多边形轮廓交叉的现象,产生冗余点,软件中根据凸包算法[8],将后排轮廓线中的冗余点剔除,如图5 所示。

图4 按爆区轮廓布孔区域Fig.4 Layout area of boreholes by the outline of blasting zone

图5 冗余点去除Fig.5 Removal of redundant points

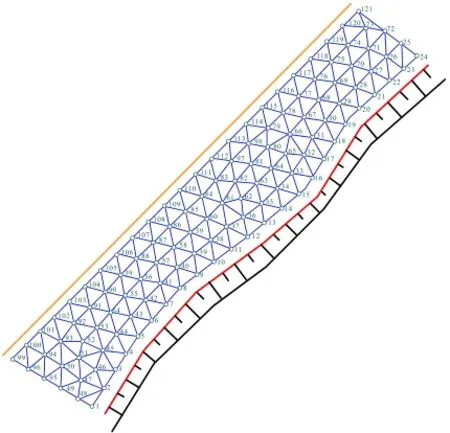

当初始炮孔位置生成后,炮孔位置并非最优。此时,运用Delaunay 三角网格技术,将每个初始炮孔视为Delaunay 三角网格角点,通过迭代计算,逐步调整角点间的距离,使得各个炮孔的间距逐渐接近,从而保证炮孔所负担的爆破范围最优,迭代调整前后对比如图6、图7 所示。

图6 迭代调整前Fig.6 Before iteration adjustment

图7 迭代调整后Fig.7 After iteration adjustment

2.1.3 装药量确定

在炮孔位置确定后,可以计算生成Voronoi 网格图,每个Voronoi 单元都包含1 个炮孔,Voronoi 单元内的介质即是该炮孔所承担的破坏区域,如图8 所示。因此,可以使用体积公式计算炮孔的炸药质量,即炮孔周围的Voronoi 单元面积、台阶高度和炸药单耗的乘积。

图8 Voronoi 网格Fig.8 Voronoi grid

由于靠近临空面的首排炮孔的Voronoi 单元的顶部与底部面积不相同,因此采用面积平均值计算体积:

式中,Si为Voronoi 单元顶部面积和底部面积的平均值;St为Voronoi 单元顶部面积;Sb为Voronoi 单元底部面积。

单个炮孔的装药量可确定为

式中,Qi为炮孔装药量;ρr为岩石密度;H为台阶高度;q为炸药单耗。

考虑到在现场坡底线测量时,由于前一次爆破的岩石块堆积在坡底,使得测量出的坡底线相较于实际的坡底线更靠前,此时若采用式(2)计算,首排炮孔Voronoi 单元的面积则会明显偏大,对首排炮孔的装药量修正:

式中,为修正后的炮孔装药量;hi为炮孔深度;bi为炮孔的最小抵抗线。

2.1.4 起爆顺序确定

(1)排间毫秒延期起爆。排间毫秒延期爆破是炮孔逐排延期起爆,同一排炮孔的起爆时间相同。起爆顺序为从临近崖头的首排炮孔向临近爆区分界线的最后一排炮孔逐排起爆,根据输入的排间延期时间,绘制出起爆网络连线。

(2)逐孔起爆。逐孔起爆是炮孔逐个延期起爆,采用Voronoi 方法来确定起爆顺序,其基本原理是由于2 个相邻的Voronoi 单元共享1 个公共边,因此当其中一个Voronoi 单元消失后,另一个Voronoi 单元将会获得1 个自由面。根据该原理,当1 个炮孔起爆后,可以认为其所在的Voronoi 单元已经破碎消失,如果1 个炮孔的自由面数量达到或超过2 个,即表示它的2 个相邻炮孔已经起爆,该炮孔就可以在下一个延期时间起爆,如图9、图10 所示。通过在每个延期时间步检查剩余炮孔的自由面数量就可以确定起爆顺序,如图11 所示。

图9 基于Voronoi 网格的炮孔破坏区域Fig.9 Hole destruction area based Voronoi grid

图10 第1 个炮孔起爆后的形状Fig.10 Shape of bench after the first hole detonation

图11 基于Voronoi 网格的炮孔起爆顺序Fig.11 Hole detonation sequence based Voronoi grid

2.2 爆破振动预测分析

台阶爆破的过程中不可避免地会产生爆破振动效应,这种振动效应会对矿山周边的建筑物和构筑物造成破坏,导致经济损失和财产纠纷。提前预测爆破振动效应,优化爆破参数可以有效规避这种有害效应,因此预测评估爆破振动效应具有十分重要的意义。《GB 6722—2014 爆破安全规程》以各频率范围的质点峰值振速为安全判据和允许标准。

2.2.1 萨道夫公式预测方法

软件将萨道夫斯基公式列为第一种爆破振动预测方法:

式中,K为场地系数;α为衰减系数;Q为同段最大装药量;R为测点到爆破位置的距离。

根据相应的安全规范,设计“萨道夫斯基公式预测”功能模块。在该模块对话框中输入萨道夫斯基公式相应参数后,点击“预测PPV 值计算”按钮,便可得到预测点的峰值振速,如图12 所示。

图12 萨道夫斯基公式预测对话框Fig.12 Sadovsky formula prediction dialog

2.2.2 完整振动波形预测方法

完整振动波形预测方法是根据台阶爆破的特点,采用基于台阶爆破的振动比例系数修正的Anderson模型与Volterra 泛函级数台阶爆破振动效应非线性预测理论预测指定测点位置的振动波形,操作界面如图13 所示。

图13 完整振动波形预测对话框Fig.13 Dialog of complete vibration waveform prediction

Anderson 模型以实测单孔波形为基础,假设单孔波形在指定位置能够复现,且每个炮孔爆破后产生的振动具有相同的时间源函数[9],具体表示如下。

式中,υ为群孔叠加波形;υs为实测单孔波形的时间源函数;ai为第i段爆破震动效应系数;δ(t-ti)为狄拉克函数,表示第i段的脉冲。

为简化计算,Anderson 近似地将各段的药量与实测单段爆破波形的比值定义为爆破震动效应系数,即

式中,ai为第i段的地震效应系数;Q0为用于预测该次爆破的单段爆破波形所对应的药量;Qi为第i段药量(在触地震动效应预测中,为第i个块体的势能)。

为了反映在土岩介质的非线性特征[10-11],研究中将式(6)修正为

式中,k和β为反映不同介质力学性能的参数,可根据简单震源(不同炸药量或不同冲击能量)的现场震动测试波形记录的统计分析确定。

2.3 爆堆块度统计分析

爆堆块度统计分析模块是采用图像阈值化分割的方法来计算现场照片中岩块的面积分布。图像阈值化分割是常用的图像处理方法,其基本原理是通过设定一个阈值T,用T将图像的数据分成大于T的像素群和小于T的像素群,所有灰度大于或等于阈值的像素被判定属于岩块,其灰度值表示为255,其余像素点将被判定为其他物体,灰度值设置为0[12-14]。软件中采用自适应阈值化方法,识别岩块基本轮廓,然后根据现场竖立的参照物大小,确定岩块的具体尺寸,最终生成爆堆的块度分布曲线和柱状图。

该模块的使用需要在现场爆堆中树立一个高度已知的标尺(一般为1.2 m 或1.4 m),将标尺与爆堆拍摄在同一张照片中。首先将爆堆图像导入软件中,点选“标尺编辑”功能,输入标尺高度并在图片中选取出标尺,再在图片中圈取爆堆范围,完成爆堆块度提取,最后利用阈值分割的图像处理法对爆堆的块度进行分析,将分析结果输出为块堆分布柱状图和块堆分布级配图。模块界面如图14 所示。

图14 爆堆块度统计分析对话框Fig.14 Dialog of exploding pile block size analysis

2.4 爆破效果综合评价

台阶爆破生产需要综合考虑生产成本和生产安全,因此,在每一次爆破后对爆破效果进行评价非常重要,评价结果可对后续爆破生产优化提供指导。目前露天矿台阶爆破效果的定量评价体系主要包括以下内容:①岩石的破碎块度符合要求,基本无不合格大块,无残留根底,爆堆抛掷的距离适中,便于铲装;② 控制延米爆破量和炸药单耗,在保证岩石破碎效果的前提下,尽可能控制钻孔、装药等成本;③爆破施工的振动效应、飞石距离以及对环境的有害效应均必须符合爆破安全规程的相关规定。

基于上述爆破效果评价体系,软件拟从安全可靠性、技术合理性、经济效益三个方面对爆破效果进行评价。在实际评判中将安全可靠性、技术合理性和经济效益作为约束条件,通过赋予各个单项不同的权重来标定其重要程度。约束条件和目标函数采用语言变量来描述,根据现场施工经验,对现场采集的数据和软件计算得到的钻孔数量、装药量、振动效应、大块率等数据的优劣加以评判,转化为相应的隶属度[15-16]。

用凸模糊规划原理来计算每个试验的评判值[17-18]。表达式为

式中,AT、AR、Mf分别表示安全可靠、技术合理性和经济效益的综合评判;bj、aj分别是子项目隶属度和权数(安全可靠性的子项目为爆破飞石、振动效应、爆破粉尘、爆破噪声;技术合理性的子项目为大块率、爆破根底、前冲距离、施工难度;经济效益的子项目为炸药单耗、延米爆破量、火工品成本、辅助器材成本)。

根据模糊评判有:

式中,BNi表示第i个试验号的总评判;α、β、γ分别表示安全可靠性、技术合理性和经济效益的权数。当BNi有最小值时所对应的参数就是最佳爆破方案。

爆破效果综合评价模块的评估结果如图15所示。

图15 爆破效果综合评价对话框Fig.15 Dialog of comprehensive evaluation for blasting effect

3 工程应用

软件依托别斯库都克露天煤矿进行工程应用与评价。别斯库都克煤矿海拔为1 269~1 339 m,最大开采深度约250 m。别斯库都克露天煤矿矿区内岩体的节理裂隙极为发育,地质条件对爆破施工非常不利,因此台阶爆破后大块率、根底残留始终不理想,炸药单耗居高不下。别斯库都克煤矿的起爆方式为排间毫秒微差爆破,炸药主要为混装铵油和混装乳化炸药,采用数码电子雷管起爆。

3.1 设计过程

使用RTK 测量设备对台阶面坡顶线、坡底线、爆区分界线上重要坐标点进行测量,得到爆区轮廓线数据如表1 所示。

表1 爆区轮廓坐标Table 1 Blast zone contour coordinates

将爆区轮廓录入软件,并依次选取“排间毫秒延期爆破”、“按爆区轮廓布孔”,输入孔距4 m 和排距2.5 m 后,自适应布置炮孔如图16 所示。

图16 炮孔自适应布置Fig.16 Adaptive arrangement of holes

起爆网络连线如图17 所示。

图17 起爆网络连线Fig.17 Connection of detonation network

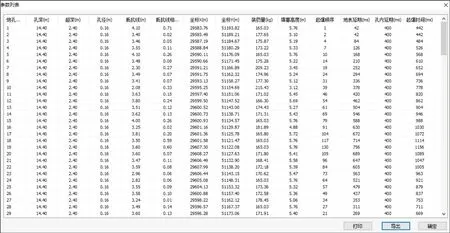

炮孔详细参数列表如图18 所示。

图18 炮孔详细参数列表Fig.18 List of detailed parameters of holes

3.2 设计结果对比

(1)钻孔数和炸药单耗对比。为了对比和评价软件设计结果与经验布孔的钻孔数和炸药单耗的实际区别,软件设计完成后,在该台阶面上首先由别斯库都克煤矿技术人员按矿区经验孔网参数进行布孔,再按照软件设计结果布孔、钻孔并装药,设计结果对比如表2 所示。

表2 软件设计与经验设计对比Table 2 Comparison between software design and experience design

(2)爆破效果对比。为对比爆破效果,保证对比实验爆区的岩石性质、节理裂隙与实验爆区相近,选取了一块与实验爆区处于相同水平高度且相距仅40 m 的台阶面。在该台阶面上由技术人员按经验布孔方式布孔、装药、起爆。实验如图19(a)所示,对比实验爆堆如图19(b)所示。

图19 爆破效果对比Fig.19 Comparison of blasting effect

将两组爆堆的现场照片输入软件的爆堆块度统计分析模块,通过图像分析得到的爆堆块度分布分别如图20(a)、图20(b)所示。

图20 爆堆尺寸分布对比Fig.20 Comparison of exploding pile block size

4 结论

(1)台阶爆破智能设计软件系统运用Delaunay网格迭代计算炮孔位置,并运用Voronoi 网格技术计算装药量和确定起爆顺序,设计效率大大提高。

(2)软件的实际应用表明:软件设计方案能够有效减少钻孔、炸药成本约15%,爆堆块度更加均匀,大块岩石显著减少。

(3)软件目前仅在二维平面进行设计,无法准确反映台阶表面高低起伏的特性,因此,计算所得的钻孔深度和装药量不够精确,后续工作中将把软件爆破设计功能推广至三维。