复掺高性能矿粉对高强机制砂混凝土力学性能的影响

2023-03-15郝卓佳张永亮

郝卓佳 张永亮

(1.柳州铁道职业技术学院建筑技术学院,广西 柳州 545616;2.兰州交通大学土木工程学院,甘肃 兰州 730070)

随着我国的基础设施建设规模日益扩大,对天然砂的需求也与日俱增,不可避免地导致了天然砂资源的急剧减少和短缺[1-2]。作为天然砂的主要替代材料,机制砂已被广泛用于混凝土体系中[1-5]。机制砂是指使用制砂机和其他辅助设备加工的砂,最终成品比较均匀,可以加工成各种所需粒径的砂从而适应不同工艺的需要。与天然砂相比,机制砂的颗粒表面不均匀,棱角较多[6],这也是其与表面较为光滑规则的天然砂的最主要区别。机制砂不规则的表面形态,会导致其具有更大的比表面积从而需要更多体积的浆体来包裹,从而影响其早期和易性以及容易泌水。机制砂混凝土的力学性能的影响因素众多,包括石粉含量、砂率和级配等。与天然砂相同,不同粒径分布的机制砂会显著影响混凝土骨料的密实填充状态,从而影响混凝土的力学强度[7-9]。与此同时,有研究表明,较高含量的石粉不利于混凝土强度的发展,并且还会导致机制砂的级配不良从而降低混凝土体系的和易性[10-11]。因此目前的现行标准仍然对石粉含量有严格的限制。

高强混凝土材料致密且坚硬,抗渗透和抗碳化性优良,具有高强度和高耐久等特性[12-14]。目前,高强混凝土除了应用在高层建筑和大跨度桥梁等工程以外,还可被应用在海洋等对耐海水侵蚀和冲刷能力要求较高的领域。由于其更为广泛的工程应用范围和前景,高强混凝土仍是目前混凝土行业具有发展前景的方向。与此同时,由于水泥的生产需要消耗大量能源以及排放二氧化碳,矿物掺合料作为局部代替水泥用量的组分被越来越广泛地应用在胶凝材料中,因此它们也可被称为替代胶凝材料[15-17]。矿粉、粉煤灰和偏高岭土是目前较为常见的矿物掺合料,其中矿渣粉是炼铁工业的废料,以玻璃质为主且具有火山灰特性。相关研究表明:掺入矿渣可增加混凝土的氯离子渗透性和水泥浆体在新拌阶段的流动性[18-19]。由此可见,矿粉已经成为配制大多数混凝土常用的矿物掺合料。综上所述,将机制砂和高性能矿粉引入混凝土体系中能够在达到天然砂所对应混凝土强度的前提下,进一步节省混凝土材料成本、能源消耗和碳排放。本研究分别从坍落度和扩展度、抗压强度和抗折强度、弹性模量和氯离子迁移系数等方面分析了高性能矿粉对高强机制砂混凝土力学特性的影响,为优化机制砂混凝土性能提供理论和试验参考。

1 试 验

1.1 原材料及配合比

采用P·O 42.5 普通硅酸盐水泥作为主要胶凝材料,复掺的高性能高炉矿渣为S95 级。其中,水泥和矿渣的密度和比表面积分别为3.11 g/cm3、341 m2/kg 和2.97 g/cm3、408 m2/kg。水泥和矿粉的化学组成见表1。采用聚羧酸减水剂来分散水泥浆体中的絮凝结构以改善其流动性,其减水率为22.7%。本研究采用的机制砂和碎石母岩均为玄武岩,其主要指标分别见表2 和表3。

表1 水泥和高性能矿渣粉化学组成Table 1 Chemical composition of cement and high performance slag powder %

表2 机制砂的主要指标Table 2 Main indicators of machine-made sand

表3 碎石的主要指标Table 3 Main indicators of crushed stone

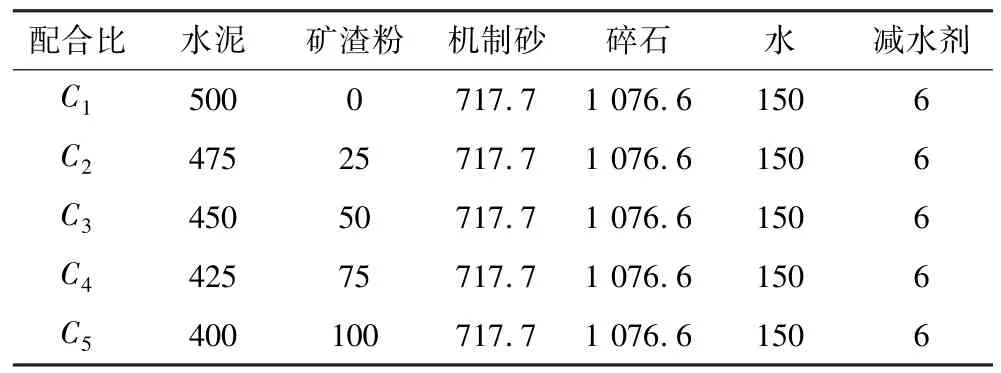

本研究的5 组配合比见表4,从C1到C5依次为每组混凝土试样进行编号。本研究C80 高强混凝土胶凝材料用量根据《普通混凝土配合比设计规程》(JGJ55—2011)确定为500 kg/m3,高性能矿粉掺量为0~25%,水胶比恒定为0.3,砂率为40%,减水剂根据调整后确定其掺量为6%。

表4 机制砂混凝土配合比Table 4 Manufactured sand concrete mix ratio kg/m3

1.2 试验方法

(1)坍落度和扩展度。坍落度和扩展度均按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)进行测试。在进行坍落度试验之前,将坍落度筒置于板的中心,并用湿布湿润内壁。用双脚踩下坍落度筒底部的脚踏板,防止其在缓慢将混凝土倒入筒内过程中产生滑动。坍落度测量方法为:混凝土在坍落度圆筒静置1 min 后,垂直提升坍落度圆筒,并记录混凝土顶部和底部之间下落高度的差异。扩展度则为混凝土停止流动后的最大扩展直径。

(2)力学性能。混凝土的抗压强度和抗折强度分别采用尺寸为100 mm×100 mm×100 mm 和100 mm×100 mm×400 mm 的试块测试。当混凝土浇筑完毕后,立即将其放入标准养护室进行养护1 d,然后拆模继续标养至指定龄期。力学性能测试按《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)进行。

(3)弹性模量。本研究弹性模量测试采用尺寸为100 mm×100 mm×300 mm 的棱柱体试件,所用仪器设备为TM-2 型混凝土弹性模量测定仪。其千分表量程为0~1 mm,上下环中心距为150 mm,下环离底部为75 mm。

(4)抗氯离子渗透。抗氯离子渗透试验基于《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行,采用快速氯离子迁移系数法(RCM)来测试。试件尺寸为ϕ50 mm×100 mm 圆柱体。试验前,将所有试件利用真空饱水试验机饱水18 h 后,用纸擦拭表面水分,在压力机上轴向劈裂成两个试块并在断面处涂0.1 mol/L 的AgNO3溶液,15 min 后可测量显色的分界线。氯离子渗透系数计算公式为

式中,U为所用电压绝对值,V;T为阳极溶液初始温度和最终温度平均值,℃;L为试样厚度,mm;Xd为渗透深度平均值,mm;t为试验持续时间,h。

2 试验结果

2.1 坍落度和扩展度

机制砂混凝土在掺入不同高性能矿粉后的坍落度和扩展度变化特征如图1 所示。由于扩展度是在提起坍落度筒后任混凝土自然流淌至静止时所测得的扩展直径,根据这一过程的特点,可以认为坍落度和扩展度两个参数更多地与屈服应力相关,即混凝土介于流态和静止状态之间的应力值。由图1 可知:5组混凝土试样的坍落度为180~215 mm,扩展度为370~415 mm。当机制砂混凝土体系中不含矿粉时,坍落度和扩展度值均为5 组混凝土试样中最低,为180 mm 和370 mm。随着矿粉掺量增大,坍落度和扩展度均表现为逐渐增大趋势,其中当矿粉掺量从10%增加至15%时,坍落度由188 mm 增加至215 mm,扩展度由392 mm 增大为415 mm,两者增幅均较为显著。随着矿渣含量升高,坍落度和扩展度都略有减小。已有研究表明[20]:矿粉等矿物掺合料的掺入会使得混凝土流动性逐渐增大。矿粉的掺入降低了浆料的需水量,并且与粉煤灰相似,在水泥颗粒体系中可以起到润滑作用。在以上因素作用下,矿粉提高了机制砂混凝土的坍落度和扩展度。

图1 高强机制砂混凝土的坍落度和扩展度Fig.1 Slump and expansion of high-strength manufactured sand concrete

2.2 力学性能

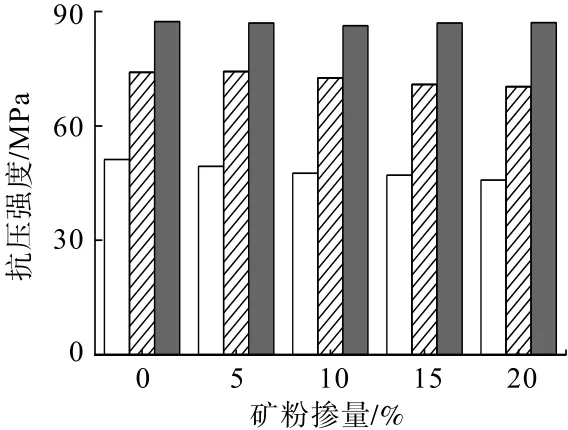

不同矿粉掺量混凝土试件在不同龄期下(3、7、28 d)的抗压强度变化如图2 所示。由图2 可知:各组混凝土的早期强度(3 d)均可以达到28 d 强度的1/2 以上。养护3 d 后,抗压强度随着矿粉掺量的增加而下降,但幅度不显著。其中,矿粉掺量在5%以内,各龄期的抗压强度近似相同;当矿粉掺量超过10%时,机制砂混凝土3 d 抗压强度则有所降低。然而,矿粉掺量对混凝土28 d 龄期抗压强度的影响很小,不掺入矿粉和掺20%矿粉的混凝土28 d 抗压强度分别为87.4 MPa 和87.1 MPa。这说明矿粉的掺入可能会导致混凝土早期强度有所降低,然而对于后期强度,则没有显著影响。在水泥体系中掺入矿粉后,矿粉由于其火山灰活性会与水泥一同发生水化反应生成C—S—H 凝胶[21]。相关研究表明:矿粉的掺入会使得胶凝体系的早期水化速率有所降低,从而减小早期水化产物的成核和生长[22]。更低的水化产物生长速率会导致强度有所降低,这也体现在图2 中3 d 强度随着矿粉掺量增加而降低的变化趋势中。

图2 矿粉掺量对混凝土抗压强度的影响Fig.2 Effect of mineral powder content on compressive strength of concrete

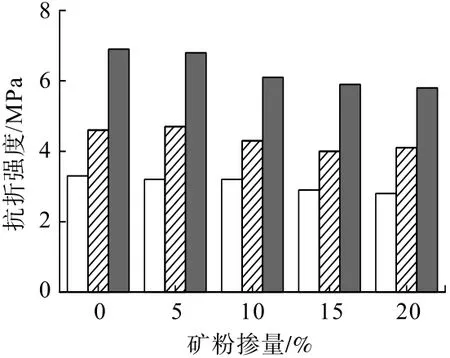

机制砂混凝土的抗折强度随养护时间和矿粉质量分数的变化特征如图3 所示。矿粉除了对混凝土抗压强度有影响外,还对混凝土的早期和硬化后抗折强度有影响。在3 d 时,矿粉掺量为10%以内,抗折强度几乎没有显著变化,范围稳定于4.3~4.7 MPa。当矿粉掺量由10%增至15%时,抗压强度则由3.2 MPa 下降至2.9 MPa。对于28 d 抗压强度,矿粉掺量从5%增加到10%强度下降最为显著,由6.8 MPa降至6.1 MPa。由此可见,矿粉掺量的增加使得早期和后期抗折强度均呈现一定的下降趋势。

图3 矿粉掺量对混凝土抗折强度的影响Fig.3 Effect of slag content on flexural strength of concrete

2.3 弹性模量

弹性模量是混凝土材料的重要指标参数,能够表征材料在承受应力状态时的变形特性,准确测量弹性模量能够对构件受力产生的形变进行进一步量化[23-26]。强度等级C80 混凝土掺入高性能矿粉对机制砂混凝土弹性模量的影响如图4 所示。由图4 可知:当矿粉掺量控制在5%以内,弹性模量处于较高水平,其中掺量为5%的弹性模量最高为4.13×104MPa。当矿粉掺量大于10%时,弹性模量随着矿粉掺量的增加有所减小,矿粉掺量由5%增至10%的弹性模量减小幅度最为显著,由4.13×104MPa 降至4.01×104MPa,下降幅度为3%。矿粉掺量为20%所对应的机制砂混凝土弹性模量最低为3.93×104MPa。

图4 矿粉掺量对混凝土弹性模量的影响Fig.4 Effect of mineral powder content on the elastic modulusofconcrete

2.4 抗氯离子渗透

目前,绝大多数混凝土结构为钢筋混凝土复合结构,然而钢筋的锈蚀是该复合结构的重要影响因素,也是结构破坏的主要原因。氯离子对钢筋的锈蚀会起到显著的加速作用,因此研究混凝土氯离子渗透性能对于钢筋混凝土结构尤为重要。有研究表明,氯离子在混凝土结构中的渗透是综合作用下的结果,包括渗透作用、扩散作用、毛细孔作用和电化学作用等。不同配合比机制砂混凝土的氯离子迁移系数随矿粉掺量的变化特征如图5 所示。每组配比试验重复进行3 次以确保试验结果准确性,并求取3 次试验结果的平均值。由图5 可知:虽然3 次氯离子迁移系数的平均值存在一定波动,但范围较小均处于可控范围内。对于3 组系数的平均值,随着矿粉质量分数的增大,氯离子迁移系数有所降低。当矿粉掺量为20%时,氯离子迁移系数最小为3.93×10-12m2/s。

图5 矿粉掺量对氯离子迁移系数的影响Fig.5 Effect of mineral powder dosage on chloride ion mobility coefficient

3 讨论

由上述试验结果可知,在一定掺量以内矿粉的掺入能够使得体系坍落度和扩展度均增大,即宏观上表现为体系流动度增大。此外,混凝土早期抗压强度虽然随着矿粉掺量增加有所下降,后期抗压强度则无显著差异。水泥—矿粉体系在早期水化速率相对于纯水泥较慢,反应程度较低。由于水泥中的C3S 和C3A在4 种熟料中水化速率较快,因此它们的水化也会对混凝土早期流动度产生较大影响[15]。高性能矿粉的掺入使得这两种矿物含量有所降低,减缓了体系水化速率和主要水化产物钙矾石和C—S—H 凝胶的生成,因而导致混凝土流动度增大以及早期力学性能降低[20]。然而,随着养护时间延长,矿粉的火山灰活性在体系的高碱性环境中逐渐得到激发,使得后期抗压强度能够与纯水泥混凝土相当。

4 结论

(1)当矿粉掺量为0~20%,随着矿粉掺量增加,高强机制砂混凝土的坍落度和扩展度均呈增大趋势。当矿粉质量分数由10%增至15%时,坍落度由188 mm 增加至215 mm,扩展度则由392 mm 增大为415 mm,两者增幅均较为显著。

(2)矿粉掺量为0~20%时,机制砂混凝土的早期力学性能(抗压强度和抗折强度)均随掺量的增加有所下降。在28 d 龄期时,混凝土抗折强度表现为下降趋势,然而不同配合比混凝土抗压强度的差异则较小。

(3)当矿粉掺量控制在5%以内,弹性模量在5组配合比试验中处于较高水平;掺量为5%的弹性模量最高为4.13×104MPa;当矿粉掺量超过10%后,弹性模量显著下降。

(4)5 组配合比试验均表现出良好的抗氯离子渗透性,其中各组配合比混凝土氯离子迁移系数3 次重复试验的平均值随着矿粉掺量增加而有所降低。