室温条件制备矿渣—粉煤灰基地聚合物的试验和反应机理研究

2023-03-15孙双月

孙双月

(燕京理工学院环境与健康学院,河北 三河 065201)

地聚合物是近年来新发展的一种新型绿色无机胶凝材料,是由富含硅铝酸盐的前驱体经激活而生成的以硅铝四面体为单元的三维网络结构的无机聚合物材料[1]。由于其特殊的结构特点,使地聚合物兼具有陶瓷、水泥以及有机高分子材料等的性能,具有优异的力学性能,耐侵蚀、耐高温、阻燃、固封重金属等优点[2-3],在土木工程材料、耐火材料、吸附材料等方面应用前景广阔[4]。另外,地聚合物的制备具有“两不两低”的经济环保效益,其制备过程不使用石灰石原料,无碳酸盐分解,CO2排放量较低,只有传统硅酸盐水泥排放量的1/5;不需要经过高温煅烧,直接利用原料或经高温预处理使用;生产能耗低,为陶瓷的1/20,钢的1/70,塑料的1/150;需要的燃料少,排放的有害气体NOx、SOx非常低,仅占硅酸盐水泥的1/10~1/5,基本无毒性气体产生[5-6];因此,用地聚合物胶凝材料来代替传统硅酸盐水泥,不仅可以节约资源和能源,还可以降低污染气体排放量,尤其是碳排放,将会助力实现碳达峰、碳中和“双碳”目标。在“双碳”背景下,地聚合物胶凝材料的生产及应用前景更加广阔。

随着对地聚合物胶凝材料的深入研究,其制备原料种类越来越多,目前主要有高岭土、冶炼渣、粉煤灰、建筑废渣、天然火山灰等富含硅铝酸盐的固体废物和天然矿物[7-10]。其中,矿渣和粉煤灰是我国当前排放量较大的工矿业固体废物,并且排放量逐年增加,而综合利用率较低,造成严重的资源浪费[11-12]。通过研究发现,矿渣和粉煤灰均是富含硅铝酸盐的固体废物,是制备地聚合物的理想原料[13-14]。因此用矿渣和粉煤灰来制备生产地聚合物胶凝材料,不仅可以获得一种代替传统硅酸盐水泥的胶凝材料,还可以达到固体废物资源化利用的目的,具有重要的社会效益、经济效益和生态环保效益[15-16]。王梦琪等[17]研究了水玻璃、NaOH、Na2CO3、Na3PO4、Na2SO4这5 种激发剂对碱矿渣-钢渣胶凝材料抗压强度的影响,结果表明,在激发剂单掺体系中,水玻璃的效果最好。杨世玉等[18]研究表明,当养护温度在45~70 ℃时,地聚合物试件抗压强度随温度升高近似呈线性增长,80 ℃养护1 d 试件的抗压和抗弯强度达到最大。本研究拟以矿渣、粉煤灰作为硅铝质原料,在复合碱激发剂及室温条件下来制备地聚合物胶凝材料。在室温条件下制备地聚合物,并且室温养护,不仅可以节约能源、降低碳排放,还有利于现场浇筑,具有实际应用的可行性。研究探讨不同制备工艺和复合激发剂掺量对地聚合物胶凝材料抗压强度的影响,揭示其反应机理,以期为其他工业废弃物室温条件制备地聚合物的研究提供理论基础。

1 试验原料及方法

1.1 试验原料

本试验用矿渣和粉煤灰的主要成分见表1,其XRD 图谱见图1。

表1 矿渣和粉煤灰的化学组成Table 1 Chemical compositions of slag and fly ash

图1 矿渣和粉煤灰的XRD 图谱Fig.1 XRD patterns of slag and fly ash

由表1 可知,矿渣和粉煤灰中二氧化硅和氧化铝的含量均较高,并且物相均以非晶态为主,说明其具有潜在的火山灰活性,可以作为制备地聚合物的原料。由图1 可知,矿渣主要以非晶态为主,其XRD 图谱在2θ=15°~40°范围内有较宽的隆峰,这是非晶态物相的特征,同时夹杂少量莫来石、石英等晶态物质,粉煤灰也主要以非晶态或半晶态为主,在2θ=15°~40°范围内有较宽的隆峰,并夹杂少量莫来石、石英和氧化钙等晶态物质。

水玻璃为市售工业级,固含量(质量分数)为34.79%,即含有8.38%的Na2O、26.41%的SiO2,以及65.21%的水。

氢氧化钠:市售分析纯。

1.2 试验方法

将矿渣和粉煤灰作为硅铝质原料,矿渣和粉煤灰质量配比为2 ∶1,水灰比为0.45,复合碱激发剂模数为1.2,用水玻璃和分析纯氢氧化钠按计算配比称量混合或称量后备用。研究不同制备工艺、复合碱激发剂掺量对地聚合物抗压强度的影响。制备工艺有两种:第1 种是将所有原料按照配比称量后,直接加入水泥砂浆搅拌机中混合搅拌均匀,转移至水泥胶砂三联试模(40 mm×40 mm×160 mm)中,振实、刮平后用保鲜膜密封以隔绝空气,并防止水分蒸发太快引起开裂,然后在室温环境下(25 ℃)养护24 h 后脱模,并装入密封袋分别室温养护至3、7、14、28 d(以下简称G1 工艺,如图2(a)所示);第2 种是将矿渣、粉煤灰和分析纯氢氧化钠固体按照配比称量后,转移至球磨机中,以180 r/min 的转速混磨30 min,然后再将混合料转移至水泥砂浆搅拌机中,加入一定量水玻璃和去离子水混合搅拌均匀后,倒入水泥胶砂三联试模中,后续步骤同G1 工艺(以下简称G2 工艺,如图2(b)所示)。复合碱激发剂掺量(以固含量占总原料质量的百分比表示)分别为8%、12%、16%、20%、24%。参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO)》的要求,对采用上述两种制备工艺所制得的3、7、14 和28 d 试样测试抗压强度,并采用X 射线衍射仪(XRD)、扫描电镜(SEM)和傅里叶变换红外光谱仪(IR)测试分析试样的物相组成、微观形貌和红外吸收特性。

图2 地聚合物制备工艺流程示意Fig.2 Preparation process diagrams of geopolymers

2 试验结果与讨论

2.1 复合碱激发剂掺量对抗压强度的影响

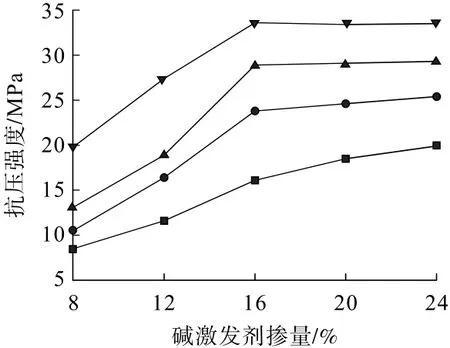

采用G2 工艺来制备地聚合物试样,考察复合碱激发剂掺量对地聚合物试样抗压强度的影响,地聚合物试样的抗压强度测试结果如图3 所示。

图3 复合碱激发剂掺量对地聚合物抗压强度的影响Fig.3 Effects of alkaline activator dosage on the compressive strength of geopolymers

由图3 可以看出,当复合碱激发剂模数一定时,3、7、14 以及28 d 龄期试样的抗压强度均随碱激发剂掺量的增加先呈逐渐上升的趋势,但当碱激发剂掺量超过16%以后,不同龄期试样的抗压强度上升趋势均变缓,28 d 还出现了小幅下降趋势。说明当复合碱激发剂掺量超过16%时,通过增加碱激发剂掺量来提高试样的抗压强度效果不明显。这可能是由于,复合碱激发剂在地聚合反应过程中有两种作用,第一是作为碱性激发剂,可促使硅铝质原料溶出硅酸盐和铝酸盐单体,第二是作为反应物参与地聚合反应,由于复合碱激发剂是由水玻璃和氢氧化钠混合配置,水玻璃可溶出活性SiO2参与地聚合反应[19]。随着复合碱激发剂掺量增加,OH-浓度增大,促使矿渣、粉煤灰中的非晶相解体,使Si—O 键和Al—O 键断裂,释放出更多硅酸根和铝酸根单体,地聚合反应程度增大,生成更多地聚合物胶凝材料。另外,水玻璃还可能与硅铝质原料中的Ca2+离子反应生成水合硅酸钙(C—S—H)凝胶,也可与溶出的硅酸根、铝酸根发生缩聚反应。因此,随着碱激发剂掺量的增加,激发活化作用增强,参与反应程度增大,能生成更多地聚合物凝胶类产物,从而有利于试样抗压强度的提高。但当碱激发剂掺量超过16%以后,由于碱激发剂浓度较大,激发活化速率加快,导致地聚合反应速率加快,短时间内生成较多凝胶类产物,而生成的凝胶类产物将原料颗粒表面包裹,影响碱激发剂对颗粒内部原料的持续激活作用,进而影响了硅酸根和铝酸根单体的溶出,从而使凝胶类产物生成量增幅减缓,导致试样抗压强度提高不明显。综上所述,碱激发剂的最佳掺量为16%。

2.2 不同制备工艺对抗压强度的影响

将复合碱激发剂掺量定为16%,考察不同制备工艺对不同龄期地聚合物试样抗压强度的影响,测试结果如图4 所示。

由图4 可以看出,用两种工艺制得试样的抗压强度均随龄期延长而增大。而用G2 工艺制得的试样,每个龄期的抗压强度均比采用G1 工艺制得的相同龄期试样要高,尤其是3 d 龄期试样抗压强度明显高于G1 工艺的同龄期试样。可能是由于两个方面的原因:第一,由于研磨作用,矿渣和粉煤灰的粒度逐渐变小,比表面积增大,表面缺陷增多,活性中心增多,反应活性增强;第二,在研磨过程中,矿渣、粉煤灰和固体氢氧化钠能够充分混合,接触面积增加,在碱性氢氧化钠的激发下,矿渣、粉煤灰中Si—O 键和Al—O 键断裂,加入水玻璃后,能很快溶出较多的硅酸根和铝酸根单体,然后硅酸根与铝酸根之间发生缩聚反应,在此过程中“解聚—缩聚”反应速率更快,反应程度更大,生成更多结构更完整的三维网络结构地聚合物凝胶体,从而有助于试样抗压强度的提高,尤其是早期强度的提高。

图4 制备工艺对地聚合物抗压强度的影响Fig.4 Effects of preparation process on the compressive strength of geopolymers

2.3 微观形貌与强度发展规律

将不同工艺制备的不同龄期试样,进行微观结构观察分析,进一步探究矿渣—粉煤灰基地聚合物的微观结构与强度发展规律。其SEM 照片如图5 所示。

图5 不同工艺不同龄期制备试样的SEM 照片Fig.5 SEM images of specimens by different preparation process &conditions

从图5 可以看出,采用不同工艺制备相同龄期试样的微观结构有差异,用G1 工艺制得的地聚合物,其7 d 龄期试样中,只有少量凝胶状产物生成,其填充在未反应原料颗粒之间的孔隙中,使试样具有一定的致密度;另外,未反应的原料粉煤灰颗粒,其表面较光滑无附着物,与周围物质的界面明显,说明采用G1工艺室温养护7 d 的试样,其原料发生地聚合反应程度有限,产物量较少;而采用G2 工艺制得的7 d 龄期试样,凝胶状产物量明显比G1 工艺相同龄期的要多,原料粉煤灰颗粒表面粗糙或有产物包裹在其表面,与周围物质界面变模糊,试样结构更致密。说明采用G2 工艺制备试样时,混磨过程中机械力作用使原料颗粒变小或破损,产生结构缺陷,表面积增大,有利于激发原料的反应活性。在碱激发剂作用下,原料能够更容易更快地发生地聚合反应,生成更多地聚合物凝胶状产物,从而有利于试样抗压强度的提高,与抗压强度测试结果一致。采用G2 工艺制得28 d 龄期试样的致密度进一步提高,粉煤灰颗粒明显减少,凝胶状产物量增多,说明大部分原料已发生地聚合反应,未反应的原料颗粒也被凝胶状产物包裹,与周围物质逐渐融为一体,说明随着养护龄期延长,试样内部的地聚合反应持续进行,地聚合物生成量逐渐增多,填充在原料颗粒之间的空隙中,将未反应原料颗粒紧紧黏结为一体,这样有助于试样抗压强度的提高。

2.4 物相组成与强度发展规律

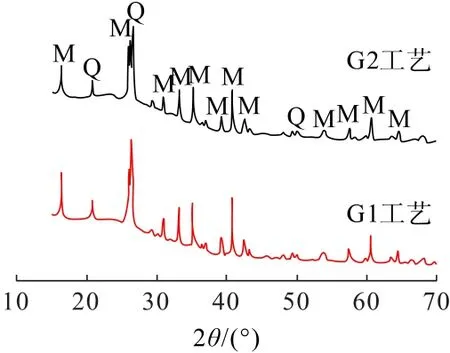

图6 为用不同工艺制得28 d 龄期试样的XRD图谱。

图6 不同工艺制备试样的XRD 图谱Fig.6 XRD patterns of specimens by different preparation process

由图6 可以看出,用不同工艺制备的试样在2θ为20°~40°范围内均有较宽的隆峰,与原材料矿渣和粉煤灰的XRD 图谱相比,试样的氧化钙结晶峰变低或消失,并且没有新的结晶峰出现,说明在地聚合反应过程中没有新晶相生成,氧化钙参与了地聚合反应转化成了C—S—H 凝胶。对用G2 工艺制备的试样部分结晶峰比G1 工艺的要低,表明用G2 工艺制备地聚合物过程中,部分晶相参与了地聚合反应,说明在试样制备过程中,将原材料进行混磨可以增加硅铝质原料的反应活性,研磨可以增加原料颗粒的结构缺陷,使硅铝质原料和碱激发剂能够充分接触,有利于激发硅铝质原料的反应活性,生成更多具有胶凝性的C—S—H、铝硅酸盐凝胶,从而有助于试样抗压强度的提高,这与抗压强度测试结果一致。

2.5 红外吸收特性

图7 为用不同工艺制备28 d 龄期试样的IR 图。

图7 不同工艺制备试样的IR 图谱Fig.7 IR images of specimens by different preparation process

由图7 可以看出,用不同工艺制得地聚合物试样的红外光谱基本相同,在3 397 cm-1处和1 643 cm-1处分别为—OH 的伸缩振动和弯曲振动吸收峰,1 443 cm-1处的吸收峰为的不对称伸缩振动产生,这可能是由于在试样制备过程中吸收了空气中CO2产生的。998 cm-1处吸收峰是由地聚合产物中的Si—O—Si 及Si—O—Al 的不对称伸缩振动产生,734 cm-1处为O—Al—O 不对称伸缩振动产生,436 cm-1处为Si—O 的弯曲振动产生,说明地聚合物凝胶主要由Si—O—Si、Si—O—Al 和O—Al—O 官能团组成。用G2 工艺制得试样的Si—O—Si、Si—O—Al 和O—Al—O 振动吸收峰不同程度地发生了红移,这可能是由于采用G2 工艺制得的地聚合物聚合度更大造成的。聚合度越高的结构,其红外吸收光谱越向高处偏移,而地聚合物中的硅酸盐结构除了孤立的[SiO4]四面体结构,还存在复杂的层状、架状硅酸盐结构,[SiO4]四面体存在着许多聚合方式,由于更复杂的化学键的叠加,地聚合物的吸收带便向低处偏移[20]。

3 地聚合物反应机理分析

通过对以矿渣和粉煤灰为原料制备的地聚合物试样的形貌、物相和结构表征结果分析可知,矿渣和粉煤灰在碱激发剂作用下,反应过程大致可分为以下两个阶段:第一,矿渣和粉煤灰颗粒的表层在碱激发剂作用下逐渐发生解聚,生成[SiO4]四面体、[AlO4]四面体和Ca2+等离子团,这一步是在固-液反应体系中进行,反应速率与固-液相界面积有关;第二,溶出的[SiO4]、[AlO4]四面体和Ca2+离子扩散进入碱激发剂溶液中,Ca2+离子扩散较快首先进入溶液中,并与碱激发剂的活性SiO2反应生成C—S—H 凝胶。扩散进入碱激发剂溶液中的[SiO4]、[AlO4]离子团,还有碱激发剂中的部分活性SiO2,三者之间发生缩聚反应,生成新的无定形硅铝酸盐凝胶相,该硅铝酸盐凝胶具有长链或网络结构。扩散进入碱激发剂溶液中的[SiO4]、[AlO4]离子团发生缩聚反应生成地聚合物凝胶,而碱金属和氢氧根离子仍处于游离态,将继续激发未反应的矿渣和粉煤灰颗粒。由于第一步解聚反应是在固-液相界面处进行,反应速率与固-液相界面有关。当液相碱激发剂的掺量较低时,原料中碱性条件不足,溶出的[SiO4]、[AlO4]和Ca2+离子较少,碱激发剂溶液中活性SiO2也较少,生成的C—S—H 凝胶和地聚合物凝胶量均较少。随着碱激发剂掺量增多,凝胶性产物量增多。而碱性激发剂的掺量太高时,短时间内生成的凝胶性产物量较多,容易将矿渣和粉煤灰原料颗粒包裹,影响硅铝质原料和液相碱激发剂的充分接触,使[SiO4]、[AlO4]和Ca2+离子的溶出量减少,会影响反应后期地聚合产物量持续增多,因此碱激发剂的掺量并不是越多越好,有最佳值。

另外,在地聚合物试样制备过程中,将矿渣、粉煤灰和固体氢氧化钠进行混磨,可以使矿渣和粉煤灰颗粒变小,表面积增大,颗粒的结构缺陷增多,反应活性增强,从而使硅铝质原料与碱激发剂接触面积增大,激发反应速率加快,有更多[SiO4]、[AlO4]和Ca2+离子溶出,将会生成更多地聚合物凝胶。而硅铝质原料矿渣和粉煤灰颗粒中具有惰性成分,在碱作用下不发生解聚反应,还有原料颗粒内部部分硅铝酸盐未发生解聚反应,因此最终试样的结构与水泥混凝土类似,由地聚合物凝胶和未反应原料颗粒骨料两大部分组成。地聚合物凝胶填充在未反应原料颗粒之间,将骨料黏结为一个整体,凝胶生成量越多,试样结构越致密,抗拉强度越高。

4 结论

(1)在地聚合物制备过程中,将硅铝质原料与分析纯氢氧化钠固体进行混磨,可以使硅铝质原料反应活性增大,反应速率加快,有助于试样早期抗压强度的提高,3 d 龄期试样的抗压强度可达到16.1 MPa,28 d 龄期达到33.6 MPa。

(2)随着碱激发剂掺量的增加,硅铝质原料解聚—缩聚反应速率加快,生成更多地聚合物凝胶,使试样的抗压强度提高。当碱激发剂掺量超过16%以后,试样的早期强度持续升高,但后期强度(14 d 和28 d 龄期)升高不明显。综合考虑,碱激发剂的最佳掺量为16%。

(3)硅铝质原料在复合碱激发剂作用下,发生Si—O、Al—O 键断裂溶出[SiO4]、[AlO4]等离子团的反应,此反应是在固-液相界面处进行,因此,固-液相接触越充分,固相结构缺陷越多越有利于发生解聚反应。原料通过解聚-缩聚反应生成新的无定形硅铝酸盐凝胶状产物,填充在未反应原料颗粒之间,最终试样结构类似于水泥混凝土。