粗颗粒浮选过程强化研究进展及展望

2023-03-15张怡晴杨陈仪敏丁世豪邢耀文桂夏辉

张怡晴 何 琦 杨陈仪敏 丁世豪 邢耀文 桂夏辉

(1.中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116;2.中国矿业大学化工学院,江苏 徐州 221116)

浮选是利用颗粒表面物理化学性质的差异实现有用矿物和脉石矿物选择性分离的界面分选方法,广泛应用于有色金属矿物、黑色金属及非金属矿物提质降杂。入料粒度对浮选效果具有显著影响,低于或超出该粒度范围均会导致浮选指标大幅恶化[1]。粗颗粒浮选作为目前矿物分选领域内的研究重难点,不仅能够有效拓宽浮选粒度上限、减少碎磨能耗,而且对建设绿色矿山和提高资源利用率具有重要意义。

粗颗粒难浮的主要原因在于颗粒-气泡间的黏附概率低、脱附概率高、粗颗粒存在浮力限制3 个方面[3]。其中,浮选紊流造成的高脱附概率是粗颗粒浮选回收率低的最主要原因[3]。传统机械搅拌式浮选机依赖叶轮的高速旋转输入能量,使颗粒悬浮并与气泡碰撞发生黏附,但过强的紊流会破坏矿化气絮体的稳定性,导致颗粒脱附[4-5]。紊流是一种多尺度复杂的不规则流动现象,矿浆中的脱附形式主要是紊流引起的涡流离心脱附、气泡振荡脱附和剪切脱附,为了简化研究难度,目前研究尚且集中于以Schulze 模型为基础的各向同性紊流的离心脱附机制[6-7],其中各向同性表示的含义是紊流场具有均一性,即每个研究位置的所有方向的紊流特性都是一致的[8]。基于粗颗粒难浮机理研究,学者们围绕粗颗粒浮选过程强化也进行了大量探索,为了降低粗颗粒紊流效应,更多研究聚焦于高效粗颗粒浮选装备开发,如矿冶科技集团有限公司研制的CLF 粗粒浮选机和美国Eriez公司设计的流态化浮选设备—水力浮选机。此外,强力浮选药剂和其他过程强化技术如微纳米气泡浮选以及泡沫相浮选(SIF 法),在一定程度上也可以提高粗颗粒浮选回收率。

本文从粗颗粒的难浮机理出发,综述了当前粗颗粒浮选过程强化技术新进展,着重分析了不同分选技术的作用机理及优势和不足,以期为粗颗粒浮选过程强化提供理论指导与技术借鉴。

1 粗颗粒难浮机理研究

明晰粗颗粒难浮机理是实现粗颗粒浮选过程强化的前提,粗颗粒浮选回收率低的最主要原因是由强紊流环境引起[4]。近年来,国内外学者针对颗粒-气泡紊流脱附机理开展了大量的试验探索。

颗粒-气泡脱附研究起源于颗粒在流体界面准静态脱附过程中的受力分析,其中紊流离心脱附假说占据研究主流。NUTT[9]对黏附在气泡上的球形颗粒脱附进行了研究,通过外加流场的离心作用使颗粒从气-液界面脱附,建立了毛细管力、浮力和离心力3种力的理论计算模型,并在特定的体系(接触角、表面张力和液固密度等)中,对颗粒脱附的临界离心力进行了理论计算。SCHULZE[6]对该理论进一步优化,在准静态力平衡的基础上,考虑了紊流涡对颗粒-气泡脱附的影响,即颗粒以气泡直径为旋转半径随紊流涡同速旋转,当离心力超过颗粒与气泡间的作用力后,颗粒表面会从气泡表面脱附。同时,SCHULZE[7]提出了邦德(Bond)指数用于表征颗粒-气泡稳定性和计算脱附概率,邦德指数定义为脱附力和黏附力之比,其中颗粒所受脱附力为表观重力、流体静压力和离心力,黏附力主要为毛细力。NGUYEN[10]在此基础上进一步考虑了气泡大小对颗粒气泡间相互作用力的影响,通过求解重力与压力耦合的Young-Laplace 方程推导出颗粒-气泡脱附概率(Pd)模型为

式中,σ为表面张力;θ为平衡接触角或前进接触角;Δρ为颗粒与矿浆间的密度差;g为重力加速度。

近年来,随着国内外学者对颗粒-气泡矿化气絮体在紊流涡中运动行为认识的不断加深,重点对颗粒所受离心加速度(bm)计算公式进行了不同形式的修正。GOEL 和JAMESON[11]将颗粒在紊流涡中的旋转半径调整为气泡半径,假设黏附的颗粒在与气泡同等大小的各向同性紊流涡中匀速旋转。NGO-CONG 和NGUYEN[12-13]结合颗粒运动惯性和流体黏滞效应,将颗粒所受离心加速度分为法向和切向两个分量,全面研究了紊流拉应力和切应力对颗粒脱附的影响。NGO-CONG[13]等进一步采用Basset-Boussing-Oseen方程描述气絮体中颗粒加速度,推导出新的紊流机械加速度计算模型,该模型考虑了由颗粒密度引起的惯性效应的影响。从力学角度分析颗粒-气泡的相互作用力,可以对颗粒-气泡发生脱附进行简单判断,但颗粒从气泡上脱附是一个复杂的动力学过程,仅仅从力学角度判断是不够全面的。

颗粒-气泡间能量分析是描述气絮体稳定性的另一重要方法,能量的可叠加性避免了对颗粒-气泡间的复杂受力分析,适用于复杂紊流结构下颗粒-气泡脱附行为定性判断。YOON 和MAO[14]在1996 年建立的基于能量平衡的脱附概率模型(式(2))反映了脱附概率与动能、黏附功和能量势垒之间的关系,当脱附动能大于黏附功和能量势垒时颗粒与气泡发生脱附。其中,Wa为黏附功,E1为能量势垒,E′K 为颗粒从气泡表面脱附的动能。

WANG 等[15]则通过试验发现上述脱附概率模型过高地估计了矿浆紊流对颗粒动能的影响,忽略了脱附过程中气泡变形所需要的能量和颗粒的惯性,导致计算出的颗粒脱附概率随紊流耗散率急剧增加。丁世豪[16]从热力学角度提出了一种基于能量分析的颗粒-气泡间稳定性评判方法。从受力角度来看,颗粒发生脱附一方面要求外力大于颗粒-气泡间最大黏附力,另一方面还需外力作用足够的时间保证气液固三相润湿周边完成滑动收缩;从能量角度来看,颗粒-气泡间不受外力时可看作是一个处于平衡状态的热力学系统,当外力做功小于脱附能时颗粒-气泡间通过气-液、液-固和气-固界面面积的变化维持稳定,但当外力做功大于脱附能时颗粒与气泡分离。

近年来,高速动态摄像与CFD 数值模拟极大助力了颗粒-气泡紊流离心脱附机制研究[17]。WANG等[18]设计了可以产生不同紊流涡结构的微流体通道,通过使用高速动态摄像机成功捕捉到颗粒-气泡在紊流涡中的离心脱附过程,试验发现与紊流的影响相比其他脱附力几乎可以忽略不计,SCHULZE 的离心脱附假说得到了首次验证。与此同时,WANG等[19]发现矿浆相中由气泡兼并和紊流震荡如颗粒-气泡不规则的加减速运动也会诱发颗粒-气泡脱附。即矿浆相中的脱附受到紊流震荡、离心运动、气泡兼并和气絮体不规则运动等多因素协同影响。在脱附过程中,颗粒与气泡间作用力发生着动态变化,特别是动态毛细力的演化规律与颗粒气泡所受流体的Basset 力需要在后续研究过程中加以考虑。

2 粗颗粒浮选过程强化技术

2.1 粗颗粒浮选过程强化装备

2.1.1 CLF 粗粒浮选机

机械搅拌式浮选机是浮选工艺中应用最广泛的分选设备[20],粗颗粒在常规机械搅拌式浮选机中不易与气泡黏附且极易脱落,无法获得较好的分选效果。优化传统机械搅拌式浮选机结构使其适用于粗颗粒浮选已成为领域内的研究热点[21]。

国内外学者采用降低浮选槽的深度和增大浮选充气量等措施改善粗粒矿物的回收效果[22]。粗粒浮选机研制主要聚焦于对传统浮选机定子、叶轮、稳流板及槽深等结构进行优化,构建适合于粗颗粒浮选的流体动力学环境[22]。矿冶科技集团有限公司研制了CLF 粗颗粒充气机械搅拌式浮选机,该机的特点是:采用独特的叶轮定子结构和全新的矿浆循环方式,较低的叶轮转速搅拌能力弱,但是紊流度小且矿浆循环量大,粗颗粒矿物可悬浮在槽子中部区,而返回叶轮的循环矿浆浓度低、粒度细,提升粗颗粒浮选效率的同时兼顾细颗粒的浮选,且叶轮和定子的磨损减轻,功耗低;槽内建立了上升矿流,有助于粗粒矿物的矿化气泡上浮,减少了粗粒矿物与气泡之间的脱附力;格子板造成的悬浮层使粗粒矿物悬浮在格子板上,可减少槽内紊流,有利于粗粒浮选[23]。

CLF 型浮选机广泛应用于有色金属的粗粒浮选回收,在不降低中、细粒级回收率的基础上,显著提高了+0.15 mm 和+0.45 mm 粒级的回收率,有效扩大了浮选作业的粒度范围[24]。张跃军等[25]以来自加拿大魁北克的钛铁矿为矿样,在实验室开展了25 L CLF 浮选机对粗颗粒钛铁矿浮选工艺适应性研究,矿样密度4.3 g/cm3,+300 μm 粒级占76%,与常规浮选机相比,25 L CLF 浮选机对粗颗粒钛铁矿浮选工艺适应性更强,在指标相当的条件下,浮选浓度上限可提高7 个百分点。此外,CLF 浮选机针对非常规粒级、大比重矿物浮选,如铜炉渣,锌炉渣,氰化渣,粗颗粒磷,黄铁矿,石英砂,锂云母矿和石墨矿等多种矿物也有较好的浮选效果。广西金川120 万t/a 铜冶炼炉渣选矿厂的入料原料为闪速熔炼炉炉渣,给矿粒度-45 μm 占80%,浮选浓度30%~35%,选矿厂采用CLF-40 型浮选机,回收率可达87%以上,每年可从铜冶炼废渣中多回收近2 万t 铜金属[26]。但是CLF 浮选机仍采用机械搅拌来维持颗粒的悬浮,叶轮附近区域仍存在着较强的紊流环境,仅依靠设备结构的优化无法从根本上调和粗颗粒悬浮及矿化气泡稳定性间的矛盾。

2.1.2 流态化浮选技术

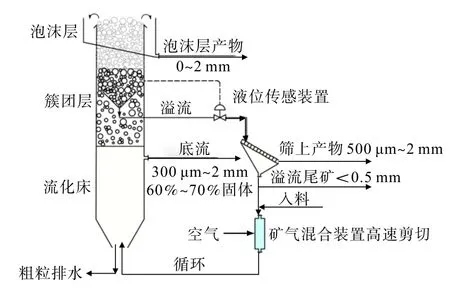

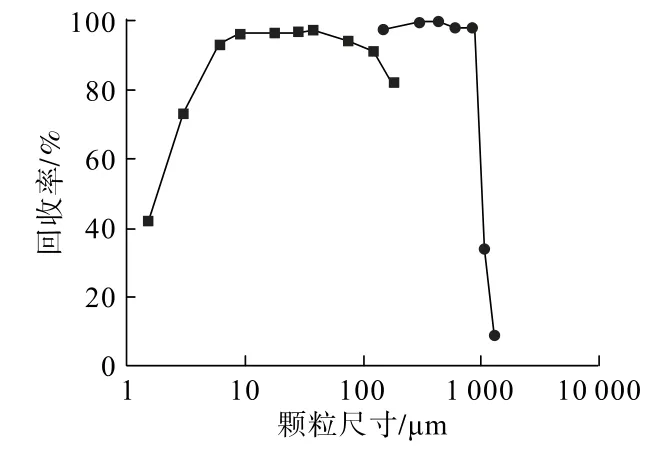

流态化浮选是近年来出现的一种新型浮选技术,利用流态化床层耦合浮选过程实现粗粒矿物的有效回收。众所周知,传统液固流化床广泛应用于粗煤泥分选,其利用颗粒间的不同沉降末速实现有用矿物与脉石矿物的分离[27-28]。然而因不同组分间密度差异小,液固流化床很难用于有色金属矿物的粗颗粒分选。但液固流化床的分选原理对强化粗颗粒浮选回收仍有较强的指导和借鉴意义,通过液固流化床减小浮选流场的局部能量耗散率在理论上是可行的,据此原型技术提出的气液固三相流化床浮选机,与传统浮选机相比可以节能4/5[29]。2010 年,澳大利亚Jameson 教授设计了实验室流态化设备NovaCell 浮选柱,其工作原理如图1 所示,该设备由浮选柱体、泡沫槽、尾矿出口、中矿循环管路、矿气混合装置组成[30]。槽体的分选区域主要由泡沫区、分离区和流态化区组成,矿气混合装置中基于水力空化原理实现颗粒和空气高度剪切碰撞,实现了细粒级的高紊流矿化及粗颗粒低紊流回收的有机结合[31]。NovaCell 浮选柱极大提升了浮选粒度上限,回收了直径为1 mm 的方铅矿颗粒,而对于密度较低的颗粒,如石英和煤,浮选上限分别提高到至少2 mm 和5.6 mm[28]。由图2 可以看出,在机械搅拌式浮选机中方铅矿的最大可浮粒径在150 μm 左右;使用流态化浮选时其最大可浮粒径可达850 μm 左右[31]。

图1 NovaCell 浮选柱工作原理[30]Fig.1 Schematic of the NovaCell bed froth flotation cell[30]

图2 NovaCell 浮选柱与机械搅拌式浮选机浮选结果对比[31]Fig.2 Comparison diagram of flotation effects of NovaCell fluidized bed and mechanical stirring flotation machine[31]

美国Eriez 公司基于流态化理念开发了另外一种粗粒浮选装备—水力浮选机(HydroFloat)[30],其直接用气水两相流替代原有的干扰床流化水,回收粒度上限可达6 mm,设备示意如图3 所示。与NovaCell 浮选柱的不同之处主要在于HydroFloat 水力浮选机中上升的流态化水不断溢出,生成的泡沫层较薄。水力浮选机强化粗颗粒浮选的机理可以概括为以下几点[29-30]:

图3 HydroFloat 水力浮选机示意[35]Fig.3 Simplified schematic of the HydroFloat separator[35]

(1)碰撞、黏附概率增大。流态化浮选中的干涉沉降大大降低了颗粒和气泡之间速度差,降低的速度差将增加气泡颗粒间的接触时间,从而提高碰撞、黏附概率,提高粗颗粒的浮选回收率[32];

(2)脱附概率低。流态化浮选中的上升水流可以在无剧烈机械搅拌的情况下使颗粒保持分散和悬浮状态,紊流度的减小降低了高强度紊流造成的脱附。且水力浮选机的泡沫层较薄,穿越相界面和气泡兼并造成的脱附减少;

(3)浮力限制减小。在传统粗颗粒浮选机中,浮力是推动颗粒-气泡气絮体上浮的唯一动力[33],因此固定尺寸的颗粒在浮选环境中所受的浮力有限。流态化浮选中气泡的引入,有效降低了被气泡附着的颗粒-气泡结合体的视密度,与普通的浮选设备相比,低密度颗粒被提升入精矿聚集区不需要很大的浮力[34]。

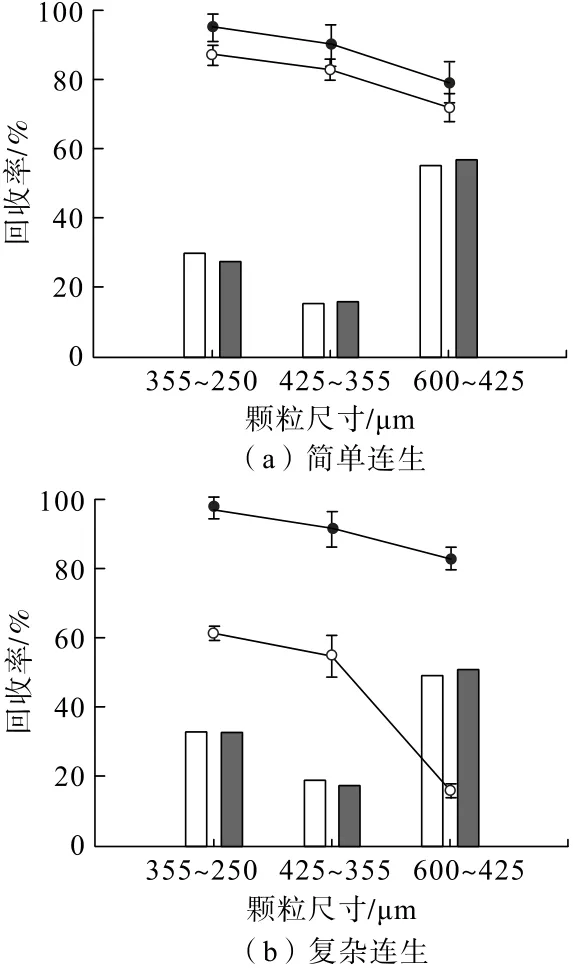

2001 年,KOHMUENCH 等[36]比较了HydroFloat与传统浮选机对-3 mm 磷矿的回收能力,HydroFloat 水力浮选机的有用矿物回收率接近95%,而常规浮选机仅为79%。FOSU[37]等比较了HydroFloat 水力浮选机与丹佛浮选槽对连生结构复合颗粒的回收能力,图4(a)为HydroFloat 水力浮选机和丹佛槽对于简单连生结构的复合颗粒回收效果,随着粒径增大,HydroFloat 水力浮选机的浮选性能略优于丹佛浮选槽,丹佛浮选槽中最粗粒级(425~600 μm)的最高回收率为72%,然而,对于相同粒级,HydroFloat 水力浮选机将回收率提高到80%。图4(b)为丹佛槽中具有复杂连生结构的复合颗粒回收率远远低于Hydro-Float 中所有粒级的回收率,丹佛槽对于425~600 μm的最高回收率约为16%,HydroFloat 的回收率为82%。结果表明,在HydroFloat 水力浮选机中不同连生结构的复合颗粒的回收率均得到了提高,复杂和简单连生颗粒的回收率几乎相同。

图4 流态化浮选与传统浮选对于简单连生及复杂连生闪锌矿的回收率对比[37]Fig.4 Comparison of recovery of simple locking and complex locking sphalerite by fluidized flotation and traditional flotation[37]

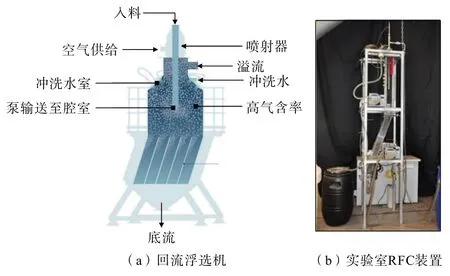

纽卡斯尔大学设计的回流浮选机(Reflux Flotation Cell,简称RFC)是一种新的流态化浮选设备,对不同粒级的颗粒均表现出较好的分选效果[38]。RFC本质是一个倒置的流化床,结构如图5 所示,主要由3 部分组成:下降管、逆向流化床和倾斜管道。下降管中的喷射器可以通过入料流量提供的高剪切速率在下降管中形成细密气泡,下降管中产生的紊流增大了颗粒气泡的碰撞概率。气泡随矿浆从下降管排出进入倾斜管道与尾矿流分离,上升的气泡将进入逆向流化床,RFC 顶部添加的清洗水流化上升的气泡并消除了传统的泡沫层,减少了粗颗粒穿越相界面造成的脱附。倾斜管道增强了气泡与矿浆相的分离,减少矿化气絮体的损失。RFC 通过倾斜管道和流化床的结合成功实现了回流机制,倾斜管道中分离的气泡分为两股流,一股气泡流继续上升至流化床,而另一股气泡流由于下降管和冲洗水向下流动,在流化床下部和倾斜管道之间再循环,这种回流有助于进一步回收有用矿物[39]。RFC 分选粒度上限可达350 μm,已在煤炭浮选中得到初步应用[40]。

图5 回流浮选机示意及实验室RFC 装置示意[38]Fig.5 Schematic of the Reflux Flotation Cell and image of a laboratory-scale RFC[38]

综上所述,目前对于气液固三相流态化浮选机理的研究仍尚不深入,更多集中在宏观参数对于浮选效果的影响,未来粗颗粒流态化浮选技术应主要从3 个方面讨论:低紊流高相含率的浮选环境下浓相分选机理的深入研究,浓向大型流态化智能装备的开发以及流态化浮选技术引入后整个选厂工艺流程的变革[41]。

2.2 强力浮选药剂

捕收剂、起泡剂及调整剂等浮选药剂对于浮选颗粒、气泡性质及其相互作用具有显著影响,通过强力浮选药剂提升粗颗粒浮选效率是提高浮选粒度上限的必要手段,成为国内外的研究重点之一[42-43]。

添加捕收剂是改善粗颗粒表面疏水性的最常用手段之一,捕收剂用量及药剂分子结构均对粗粒浮选速率有显著影响,增大捕收剂用量及采用长分子链捕收剂更有利于粗颗粒浮选[44]。RAO 等[45]通过试验研究了黄药链长度对氧化镍浮选的影响,结果如图6所示,随着所用黄药分子链长度的增加,氧化镍回收率增加。对结果分析可得,由于氧化物的天然亲水性,需要疏水性更强的捕收剂对其捕收,且黄药与金属氧化物的作用较硫化物相比更依赖于静电作用,而静电键弱于化学吸附键,因此需要更长的烃链来形成疏水的稳定薄膜,这与观察到的浮选速率常数随链长增加而增加的现象一致。FOSU 等[46]在浮选闪锌矿时发现,随着捕收剂浓度增大,颗粒的接触角增大。粗颗粒相比细颗粒需要更大的接触角来保持颗粒在流体中悬浮并与气泡形成更加稳定的气絮体,在高浓度捕收剂下形成的气絮体需要更大的脱附力才能被破坏[47]。即随着矿物颗粒粒度增大,所需药剂用量增大。通过起泡剂优化气泡性质也可有效提升粗颗粒浮选效率,更小的气泡直径及更稳定的泡沫能增大颗粒与气泡的黏附概率、增强气絮体稳定性[48]。EISHALL 等[49]研究了起泡剂类型对粗磷酸盐浮选过程的作用,结果表明,起泡剂类型严重影响精矿品位和回收率,使用非离子型起泡剂烷基醚硫酸钠时有更低的溶液表面张力和更好的气体分散性,在最佳的条件下粗颗粒磷矿物的回收率可以达到96.1%。

图6 黄药链长对氧化镍浮选的影响[45]Fig.6 Effect of xanthate chain length on the flotation of nickel oxide[45]

除使用高效浮选药剂外,改变加药方式也是进一步增强粗颗粒浮选的有效途径。因为粗粒级无法在一次浮选过程中得到有效回收,可以采用多段加药强化粗粒级回收效果,BANERJEE 等[50]探究了加药方式对粗颗粒浮选回收率的影响,试验结果如图7 所示,在第一阶段使用最佳的捕收剂和起泡剂剂量,在第二阶段添加20%-30%的额外药剂,二段加药点处产率急剧增加。

图7 对浮选入料中24.5%和0%超粗粒级的单、二段药剂添加比较[50]Fig.7 Comparison between single-stage and two-stage reagent additions for 24.5%(present plant oversize content) and zero oversize fractions in the flotation feed[50]

强力浮选药剂能够改善颗粒、气泡性质和浮选溶液环境,从而在一定程度上降低颗粒脱附概率并提高粗颗粒浮选产率,但浮选药剂难以从根本上抑制颗粒在极强紊流条件下的脱附,亦无法解决浮力限制问题,药剂优化对粗颗粒浮选效果的改善极为有限,传统浮选环境中极强的紊流以及浮力限制问题没有得到解决。

2.3 粗颗粒浮选过程泡沫相强化技术

2.3.1 微纳米气泡浮选

气泡发生时直径在数十微米到数百纳米之间的气泡称为微纳米气泡,由于微纳米气泡具有比表面积大,生存周期长等优势,在浮选领域开始受到广泛关注[51]。微纳米气泡优先在固体表面成核,使原来的固-液界面转变为气-液界面,界面间相互作用发生质的改变,能够促进气泡的矿化[52]。随着表面检测技术的发展,通过原子力显微镜、电子显微镜及光散射等技术,证明了某些固液界面微纳米气泡的存在[53]。

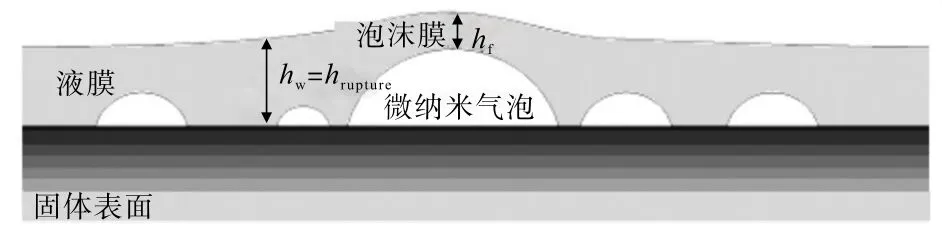

微纳米气泡已被证明可以强化粗颗粒浮选回收率,即强化黏附、抑制脱附[53]。微纳米气泡强化浮选黏附机制主要包括:微纳米气泡的引入促进颗粒-气泡碰撞黏附过程中的排液;微纳米气泡桥接作用使颗粒-气泡间出现长程引力,促进颗粒间的团簇作用及颗粒气泡的黏附[54-56],图8 为微纳米气泡强化颗粒-气泡黏附示意。DING 等[57]使用颗粒-气泡振荡脱附观测平台研究了微纳米气泡对颗粒-气泡分离行为的影响,使用临界分离振幅评估气絮体稳定性,并使用微纳力学测试系统直接测量有无微纳米气泡时的颗粒-气泡脱附力,结果表明存在微纳米气泡时,颗粒-气泡的临界分离振幅更大,且颗粒脱附力更大,其作用机理如图9 所示,浮选体系中的宏观气泡与颗粒表面上的微纳米气泡聚结,增加了三相接触线的钉扎并增大接触角。即引入微纳米气泡浮选可以提高粗颗粒与气泡的黏附强度,降低粗颗粒的脱附概率,从而有效提升粗颗粒的浮选回收率[58]。

图8 微纳米气泡强化颗粒-气泡黏附示意[59]Fig.8 Schematic diagram of particle-bubble adhesion strengthened by micro-nano bubbles[59]

图9 微纳米气泡在增大接触角中的作用[57]Fig.9 Role of micro-nano bubbles in enlarging contact angle[57]

NAZARI 等[60]通过试验研究微纳米气泡在粗粒石英颗粒(425~106 μm)浮选中的影响,在浮选体系中存在微纳米气泡时,回收率增加,有无微纳米气泡时的浮选回收率分别是67%和53%。韩峰等[58]对3种粒度的屯兰煤进行微泡处理,发现粗粒度煤和中等粒度煤浮选效果显著提升,500~710 μm 的粗粒度煤可燃体回收率最高可提升13.31%。

2.3.2 泡沫相浮选(SIF)

除了紊流脱附,矿浆-泡沫相界面处也是脱附发生的一个主要区域,穿越相界面时矿化气泡产生的剧烈震荡及气泡积聚引起的兼并会产生较强的能量释放从而引起脱附[61]。为了消除矿浆相界面脱附的不利影响,早在20 世纪70 年代,前苏联科学家就提出了泡沫相浮选(SIF)的概念[62]。SIF 浮选法是一种截然不同的浮选方法,直接将矿浆给入浮选泡沫层中,疏水颗粒直接接触泡沫时立即就被回收[63],脱附或未分选颗粒进入矿浆相进行二次分选。该技术对于粗颗粒浮选状况的改善效果显著,SIF 浮选之所以能提高粗颗粒浮选回收率,可从以下几个方面进行分析:

(1)矿浆直接给入泡沫层中,碰撞概率接近于1;矿物颗粒和气泡之间的相对速度较常规浮选小得多,增加了矿粒和气泡的黏附概率;泡沫相浮选的紊流度较常规浮选小,也有效避免了矿浆相界面脱附行为,脱附概率大大减小。

(2)泡沫相浮选可以看作泡沫浮选与常规浮选的有效结合,颗粒先在泡沫相中实现一次分选,然后部分脱附或未分选的颗粒进入矿浆相中继续进行二次分选,因此浮选效率较高。

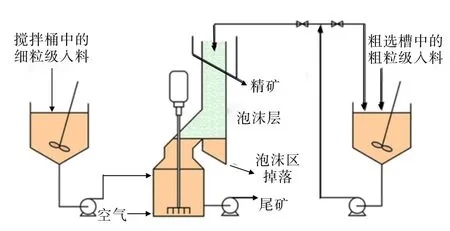

ATA 等[64]搭建了如图10 所示的实验装置探究SIF 对粗颗粒的回收效果,入料由搅拌桶中的细粒级入料和粗选槽的粗粒级入料两部分组成,细粒级入料给入浮选槽下部的矿浆相中,粗粒级入料给入浮选槽上部的泡沫层中。结果表明泡沫相分选回收粗颗粒是可行的,100 μm 的颗粒可在泡沫相中实现高达50%的回收率,虽然回收率随着粒径增加而减小,但对于200 μm 的颗粒也可实现38%的回收率。凌向阳[65]对比分析了粗粒煤泥的常规浮选和泡沫相浮选效果,泡沫相浮选的各粒级精煤灰分和可燃体回收率均高于常规浮选,粗粒级中可燃体回收率增幅远大于精煤灰分增幅。刘立峰等[62]详细地论述了泡沫相浮选技术对粗粒浮选的影响。在实验室对金刚石、磷灰石、方解石和硅酸盐矿物进行浮选试验研究,结果表明,只要矿物解离充分,上述所有矿物在粒度为-3 mm 时均能成功浮选,且品位和回收率均很高。在分级回路中对粗粒度方解石进行测试,结果表明,对于0.1~0.5 mm 的粒度范围内,SIF 作业可得到的方解石精矿回收率超过90%。然而,SIF 浮选研究大多停留在实验室阶段,如何有效解决给料矿浆对泡沫层的机械扰动破坏效应是其工业化应用亟须解决的问题。

图10 泡沫相浮选试验流程[64]Fig.10 Schematic diagram of the froth phase flotation[64]

3 粗颗粒浮选过程强化总结与展望

改善粗颗粒浮选效果,对减少碎磨压力、节能降耗有重要的意义,而且为尾矿的资源化利用提供了新思路。强紊流环境下的脱附是粗颗粒浮选回收率低的根本原因,更多研究是通过高效粗颗粒浮选装备的开发来实现紊流效应的降低,如矿冶科技集团有限公司研制的CLF 粗粒浮选机和美国Eriez 公司设计的水力浮选机。除此之外,还通过强力浮选药剂和其他手段——如微纳米气泡浮选和SIF 法来强化粗颗粒浮选过程。

流态化浮选将是未来粗颗粒浮选技术的重点发展方向,但是目前对于气固液三相流态化浮选的研究集中在宏观参数对于浮选效果的影响,对气固液三相流态化浮选机理的研究尚未深入,未来粗颗粒浮选技术的研究应主要从3 个方面展开:(1)与传统浮选不同,流态化浮选颗粒-气泡矿化理论模型与能量传递过程更加复杂,低紊流高相含率的浮选环境下浓相分选机理亟待深入研究。(2)与传统机械搅拌式浮选机相比,流态化浮选装备积累经验较少,工艺设备方面均不完善,浓向大型流态化智能装备亟待开发,以扩大流态化浮选设备的应用范围,实现更优的分选效果。(3)与传统矿物分选技术相比,流态化浮选技术仅初步实现在磨矿回路中的应用,流态化浮选对其他分选工艺的改进以及引入后整个选厂工艺流程的变革亟待解决。