响应曲面法优化赤铁矿纳米气泡反浮选试验研究

2023-03-15吴中贤于晓兵邵怀志陶东平

吴中贤,杨 晓,于晓兵,邵怀志,陶东平*

(1.山东理工大学资源与环境工程学院; 2.中国矿业大学化工学院; 3.山东金富矿业有限公司)

引 言

中国大多数的赤铁矿浮选脱硅工艺采用阴离子反浮选[1],通常采用淀粉作为赤铁矿的抑制剂[2],石灰作为石英的活化剂[3],脂肪酸盐作为石英的捕收剂[4]。相比其他药剂制度,脂肪酸盐类捕收剂具有药剂成本低、抗矿泥干扰能力强等优点,但也具有分散性差、不耐低温等缺点[5]。鞍山式赤铁矿作为典型的细嵌布粒度低品位铁矿,具有贫、细、杂等特征[6],微细粒分选成为实现赤铁矿高效回收的重要手段。众多学者针对此问题进行了大量的流程优化和药剂筛选研究,但结果仍不尽如人意,通过一次浮选获得的铁精矿指标严重偏低,只有适当增加精、扫选作业段数才可获得合格的精矿指标[7],但相应会增加选矿成本。高效浮选的关键在于气泡与矿物颗粒的有效碰撞和选择性黏附。根据碰撞概率公式,碰撞概率随着颗粒粒度减小而降低,因此矿石中微细粒石英无法得到有效捕收,导致精矿铁品位偏低[8-9]。同时,微细颗粒也会随着气泡周围的流体流动,导致微细颗粒的浮选动力下降、颗粒夹带作用增强[10]。微细粒有用矿物在脉石矿物表面的非选择性吸附[11]也会导致精矿铁回收率降低。此外,与粗颗粒相比,微细颗粒的比表面积较大,从而增加了浮选药剂消耗,同时也增加了药剂的非选择性吸附。针对微细粒矿物浮选,纳米气泡浮选技术逐渐成为一个新的研究热点。

纳米气泡浮选的优势在于空化产生的纳米气泡可以选择性地在疏水性颗粒表面优先析出,显著提高疏水性颗粒的可浮性。同时,纳米气泡作用后的疏水性颗粒之间存在一种毛细管作用力[12],促进颗粒之间发生架桥作用[13-14],实现微细颗粒高效选择性团聚,提高其表观尺寸,从而进一步增加微细颗粒与气泡的碰撞几率,有效解决微细粒难以捕收这一核心问题。目前,众多学者已经利用纯矿物和实际矿物做了大量纳米气泡浮选方面的研究,并得到了成功应用。有研究表明,纳米气泡使细粒石英的回收率提高了20~30百分点[15],细粒黄铜矿回收率提高了16~21百分点[16]。MA等[17]将纳米气泡引入到细粒次烟煤的柱浮选中,试验结果表明,纳米气泡使得次烟煤的可燃体回收率提高了10~39百分点,并且使捕收剂和起泡剂的用量减少了约一半。SOBHY等[18]通过柱浮选试验验证了纳米气泡可使小于150 μm的煤可燃体回收率提高5~50百分点,浮选速率常数增加了40 %以上,并降低了捕收剂用量。在正浮选体系中,纳米气泡的引入不仅提高了矿物浮选的速率和富集比[19],而且还起到了副捕收剂的作用,降低了药剂用量[1,20]。但是,目前纳米气泡浮选的研究很少是在反浮选体系中进行的。

赤铁矿浮选是一个多因素交互影响的过程,仅通过单因素条件试验无法确定最优药剂制度。目前,响应曲面法是运用最广泛的试验优化方法[21],它主要利用统计试验设计结果拟合出一个多因素的函数方程,然后运用函数方程建立连续的曲面模型,并分析各个试验因子之间的交互作用[22],再利用该模型进行过程优化,以确定试验设计中的最优条件。与传统的正交试验优化方法相比,响应曲面法可以连续地对试验的各个水平进行分析,而正交试验只能对一个孤立的试验点进行分析。本文以鞍千选矿厂的混磁精矿为研究对象,通过响应曲面法中的Box-Behnken试验设计对赤铁矿纳米气泡浮选中多种药剂用量进行优化,并对各药剂对浮选指标的影响及各因素之间的交互作用进行全面分析,同时利用浮选动力学试验对赤铁矿纳米气泡浮选的最优指标进行评价。研究结果对细嵌布粒度铁矿资源的高效利用具有重要意义。

1 试验矿样及药剂

1.1 试验矿样

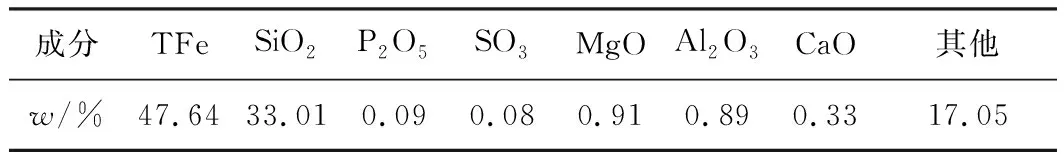

本次研究中的赤铁矿样品取自鞍千选矿厂浮选车间的混磁精矿(浮选给矿),采集的样品经过自然晾干后混匀、缩分,并储存在密封袋中。赤铁矿的矿物组成和矿物元素分别采用XRD和XRF进行分析,结果如图1和表1所示。

图1 浮选给矿XRD谱图

表1 浮选给矿化学成分分析结果

由图1和表1可知:浮选给矿中的有用矿物为赤铁矿,脉石矿物主要为石英;主要化学成分为铁和二氧化硅,硫和磷等杂质含量较少。因此,该赤铁矿样品只需充分脱除含硅矿物即可获得较高品质的铁精矿。浮选给矿粒度组成分析采用激光粒度分析仪,分析结果如图2所示。

图2 浮选给矿粒度组成

由图2可知,该样品的特征粒度d95、d90和d50分别为128 μm、104 μm和35 μm,并且样品中64 %的矿物颗粒小于37.5 μm,属于微细粒赤铁矿。

1.2 试验药剂

浮选试验中所需的药剂及其用途如表2所示。

表2 浮选药剂

2 试验装置和方法

2.1 纳米气泡浮选系统

纳米气泡浮选系统如图3所示,其主要由1.5 L单槽浮选机和纳米气泡发生装置组成,纳米气泡发生装置包括空化管、矿浆泵、压力表、阀门、气体流量计、空压机和连接管件。ZHANG等[23]利用相同的纳米气泡发生装置通过水力空化作用产生尺寸在150~650 nm的体相纳米气泡。

图3 纳米气泡浮选系统

2.2 试验方法

纳米气泡浮选试验流程为一次粗选,试验条件为:pH=11.5,矿浆温度35 ℃,浮选浓度35 %,浮选机转子转速1 500 r/min。首先,关闭阀门Ⅱ,运行矿浆泵,调节阀门Ⅰ,保持循环管路中的流量为8.0 L/min,压力为0.11 MPa。根据优化试验设计方案,依次加入NaOH、玉米淀粉、石灰和阴离子捕收剂TD-Ⅱ,作用时间均为3 min。捕收剂作用结束后,打开阀门Ⅰ,关闭阀门Ⅱ,依然保持相同的矿浆流量通过空化管,并调节充气量为0.1 L/min,循环3 min后开始浮选,浮选时间3 min,充气方式为自然吸气。浮选精矿和尾矿产品过滤、烘干、称量、混匀、缩分、取样,化验铁(TFe )品位,计算产率、铁(TFe )回收率等参数。

2.3 模型建立

试验设计采用由美国Stat-Ease公司开发的Design-Expert 8.0.6.1,它可以对试验数据进行回归分析并绘制响应面。本次研究通过三因素三水平Box-Behnken析因设计,找出响应函数(精矿铁品位和铁回收率)与3个主要变量(淀粉用量、石灰用量和捕收剂TD-Ⅱ用量)的关系,确定赤铁矿纳米气泡浮选的最优条件。

3 试验结果与讨论

3.1 试验设计

试验参数及其水平如表3所示,Box-Behnken设计和试验结果如表4所示。

表3 影响赤铁矿纳米气泡浮选的操作参数及水平

表4 Box-Behnken 设计和试验结果

3.2 模型分析

通过对试验数据的统计分析,量化各个因素的影响及交互作用。根据试验中所选取参数及水平,采用二阶多项式数学模型进行条件优化,并由此推出自变量因素与响应之间的关系。铁品位(α)、铁回收率(β)模型的实际因素方程分别如公式(1)和公式(2)所示。

α=+58.506 23-3.350 25A+30.515 75B-

24.342 19C-13.560 00AB+40.062 50AC-

0.337 50BC+0.780 37A2-12.121 00B2-

18.376 56C2+0.595 00A2B-

7.006 25A2C+4.880 00AB2

(1)

β=-25.944 30+91.433 75A+125.166 25B-

153.389 06C-78.860 00AB+0.462 50AC+

0.537 50BC-14.556 88A2-40.475 00B2+

30.695 31C2+8.555 00A2B-

5.868 75A2C+19.780 00AB2

(2)

式中:-表示阻碍作用;+表示协同效应。因素的系数越大表明该因素对铁品位和铁回收率的影响越大。

采用方差分析(ANOVA)估计统计参数,铁品位、铁回收率模型的方差分析结果如表5所示。通常在95 %的置信水平下,p-value小于0.05,认为模型是显著的。铁品位、铁回收率模型的p-value均小于0.000 1,表明此模型具有显著性。

表5 赤铁矿纳米气泡浮选响应曲面二次模型方差分析结果

信噪比表示预测值和平均预测误差的比值,信噪比大于4的数学模型是理想的空间设计模型。由表5可知,铁品位和铁回收率的信噪比分别为55.571和135.163,表明上述模型可用于空间设计。铁品位和铁回收率的试验值与预测值之间的关系如图4所示。由图4可以看出,试验值与预测值的误差较小,并且铁品位和铁回收率的R2分别为0.998 9和0.999 8,调整后的R2分别为0.995 8和0.999 1,标准偏差分别为0.24和0.71,表明试验值与模型计算值(预测值)具有较好的拟合度。因此,以上模型方程可以作为最终的实际因素模型方程。

图4 铁品位和铁回收率的试验值与预测值之间的关系

3.3 工艺参数对响应值的影响

3.3.1 各因素对铁品位、铁回收率的扰动程度

扰动图(如图5所示)显示了各因素对铁品位、铁回收率的主要影响。由图5-a)可知,捕收剂TD-Ⅱ 用量(C)对铁品位的影响最显著,其次是淀粉用量(A),而石灰用量(B)在0.5~1.5 kg/t的试验范围内对铁品位的影响很小。由图5-b)可知,淀粉用量(A)和捕收剂TD-Ⅱ用量(C)对铁回收率都有显著影响,并且二者对铁回收率的影响呈对立趋势,而石灰用量(B)对铁回收率没有显著影响。

图5 各因素对铁品位、铁回收率扰动图(A=2.0 kg/t,B=1.0 kg/t,C=0.5 kg/t)

3.3.2 淀粉用量和石灰用量对响应值的影响

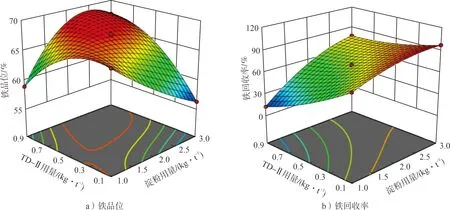

淀粉用量和石灰用量之间交互作用的响应面如图6所示。

图6 淀粉用量和石灰用量之间交互作用的响应面

由图6可知:淀粉用量和石灰用量与铁品位呈抛物线关系,因此判定淀粉用量和石灰用量之间具有显著的交互作用,并且有峰值点存在于响应面的最高点。随着淀粉用量的增加,铁品位呈先上升后下降趋势,而铁回收率始终保持上升趋势。当淀粉用量位于中等水平时,获得最大的铁品位值。淀粉在浮选过程中的作用是增强选择性,阻碍捕收剂在赤铁矿表面的吸附,并且还具有选择性絮凝细颗粒赤铁矿的作用[24]。刘若华等[25]研究了4种不同类型淀粉对赤铁矿可浮性的影响,结果表明,随着其用量从0 mg/L增加到25 mg/L,赤铁矿浮选回收率大幅度降低,但对石英的影响较小。SHRIMALI等[24,26]研究表明,在碱性条件下,淀粉在赤铁矿表面的吸附密度明显高于石英,并且在达到一定浓度之前不会在石英表面大量吸附,其用量适当会增强赤铁矿的分选效率。淀粉用量在低于中等水平范围内升高时,铁品位上升;当高于中等水平时,铁品位开始下降。

当淀粉用量位于低水平时,随着石灰用量的增加,铁品位呈先上升后下降的趋势,而铁回收率基本保持不变;当淀粉用量位于中、高水平时,石灰用量的变化对精矿铁品位、铁回收率均没有显著的影响。众所周知,石灰在赤铁矿阴离子反浮选中主要起到活化石英的作用。根据溶液化学特性,石灰在碱性环境中主要以CaOH+的形式存在,并通过化学吸附方式作用于石英表面,使石英表面荷正电,从而与阴离子捕收剂发生静电吸附,实现对石英的捕收[27]。因此,石灰用量的增多使得石英表面荷更强的正电,石英与捕收剂之间具有更强的静电力,从而可以获得较高的铁品位。但是,随着石灰用量的不断增加,矿浆中过多的CaOH+会直接与阴离子捕收剂作用,降低了捕收剂的捕收性能和起泡能力,使得铁品位降低。而当淀粉用量位于中、高水平时,石灰用量对铁品位的影响与上述分析不符。结合各因素对铁品位的扰动图(如图5所示)可知:当淀粉、石灰用量低于中等水平时,二者的扰动无较大差异;当二者的用量高于中等水平时,淀粉用量对铁品位的扰动情况明显优于石灰,换言之,此时淀粉用量对铁品位起着主导作用。

3.3.3 淀粉用量和TD-Ⅱ用量对响应值的影响

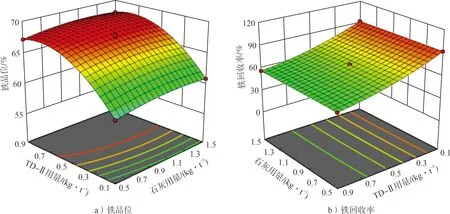

淀粉用量和捕收剂TD-Ⅱ用量交互作用的响应面如图7所示。

图7 淀粉用量和捕收剂TD-Ⅱ用量交互作用的响应面

由图7可知:淀粉用量和捕收剂TD-Ⅱ与精矿铁品位呈抛物线关系,因此判定淀粉用量和捕收剂TD-Ⅱ之间具有显著的交互作用。当TD-Ⅱ用量位于中、高水平时,随着淀粉用量的增加,铁品位呈先上升后下降的趋势,而铁回收率逐渐上升,与3.3.2节中讨论的淀粉作用机理一致;当TD-Ⅱ用量位于低水平时,随着淀粉用量的增加,铁品位逐渐降低,而铁回收率逐渐上升。李伟[28]研究表明,淀粉对活化后的石英具有一定的去活作用,并随着抑制剂用量的增加,石英表面的正电位会逐渐降低,导致捕收剂与石英之间的静电作用逐渐减弱。当捕收剂用量较低时,捕收剂在石英表面的吸附浓度较低,因此只需少量的抑制剂就可以降低石英的可浮性,使得精矿铁品位降低。

当淀粉用量位于低水平时,随着TD-Ⅱ用量的增加,铁品位和铁回收率逐渐下降;当淀粉用量位于中、高水平时,随着TD-Ⅱ用量的增加,铁品位先上升后下降,铁回收率逐渐下降。通常随着捕收剂用量的增加,铁品位逐渐升高,铁回收率逐渐下降[1]。SHRIMALI等[24]研究表明,在淀粉作为抑制剂的情况下,随着捕收剂用量的增加,赤铁矿可浮性也会有所提高;另一方面,捕收剂用量的增加使气泡数量增加和尺寸减小,导致赤铁矿更容易进入泡沫产品,因此精矿铁回收率的降低也是不可避免的[4]。但是,本次研究中当淀粉用量位于低水平时,精矿铁品位随着捕收剂用量的变化趋势与以往研究不一致。脂肪酸或者脂肪酸盐可以通过化学作用吸附于赤铁矿表面[1],而淀粉的作用是阻碍捕收剂吸附于赤铁矿表面。因此,当淀粉用量过低时,赤铁矿没有得到有效抑制,使得矿物分选过程失去了选择性,导致大量的赤铁矿颗粒随着捕收剂用量的增加而被浮出。

3.3.4 石灰用量和TD-Ⅱ用量对响应值的影响

石灰用量和捕收剂TD-Ⅱ用量交互作用的响应面如图8所示。

图8 石灰用量和捕收剂TD-Ⅱ用量交互作用的响应面

由图8可知,当TD-Ⅱ用量位于中等水平时,石灰用量的变化对精矿铁品位、铁回收率基本无影响。而随着TD-Ⅱ用量的增加,铁品位逐渐上升,铁回收率逐渐下降,并且与石灰用量之间无明显的交互作用影响。

3.4 期望法优化

当研究多个响应参数时,首先需对每个响应参数建立一个合适的模型,然后通过模型的计算确定最优条件。最优条件的期望如图9所示,由此可以简单直观地判定过程变量空间中响应值区域,以选择过程参数的最佳组合。

图9 最优条件的期望(捕收剂TD-Ⅱ用量为0.78 kg/t)

由图9可知,当淀粉用量3.0 kg/t,石灰用量1.5 kg/t,TD-Ⅱ用量0.78 kg/t时,获得了最大的期望值,并且在该条件下预测的铁品位和铁回收率分别为67.92 %和84.73 %。为验证预测结果的可靠性,在最优条件下进行了2次平行验证试验,结果如表6所示。

由表6可知,预测值与试验值具有较高的吻合度,表明所建立的数学模型基本可以准确地计算和预测纳米气泡浮选精矿铁品位、铁回收率。梅建庭等[29]采用了与本次研究中相同的浮选药剂,通过“一粗一精三扫”的常规浮选闭路流程获得了铁品位67.43 %、铁回收率82.23 %的精矿指标,与本次研究获得的最优纳米气泡强化浮选粗选指标基本一致。潘鹏飞等[7]采用新型抑制剂DLW-4对鞍千选矿厂混磁精矿进行一次粗选试验,获得了铁品位66.2 %、铁回收率82.9 %的精矿。在获得相近铁回收率的基础上,本次研究采用纳米气泡浮选可以使精矿铁品位提高1.12百分点。综合以上文献中的试验结果表明,采用纳米气泡浮选不但可以提高分选效率,而且还可以缩减浮选段数。

表6 验证试验结果

3.5 纳米气泡对浮选动力学的影响

为排除其他因素的干扰,在相同的浮选系统中分别采用常规浮选和纳米气泡强化浮选进行浮选动力学试验,探究纳米气泡对赤铁矿反浮选的影响。在该浮选系统中,常规浮选的差异在于调浆和浮选过程中矿浆仅通过阀门Ⅰ。浮选动力学试验结果如图10所示。

图10 浮选动力学试验结果

由图10可知,纳米气泡浮选仅在1.0 min的浮选时间内就可将铁品位从49.33 %左右显著提升到66.06 %,并且铁回收率保持在82.44 %。而在常规浮选中,需要3.0 min的浮选时间才能达到相近的精矿铁品位,但此时铁回收率仅65.47 %。相比之下,浮选中引入纳米气泡不仅使浮选速率提高了约3倍,还使精矿铁回收率提高了16.97百分点。

4 结 论

采用Box-Behnken设计研究了淀粉用量、石灰用量和捕收剂TD-Ⅱ用量操作因素对赤铁矿纳米气泡阴离子反浮选的影响,并进一步研究了纳米气泡对浮选动力学的影响。

1)淀粉用量和捕收剂TD-Ⅱ用量对精矿铁品位、铁回收率影响比较显著,石灰用量的影响较为微弱。

2)淀粉用量与石灰用量、捕收剂TD-Ⅱ用量之间的交互作用对铁品位有显著的影响,而石灰用量与捕收剂TD-Ⅱ用量之间无明显的交互作用;淀粉用量、石灰用量和捕收剂TD-Ⅱ用量之间对铁回收率无明显的交互作用。

3)应用Box-Behnken试验设计方法确定的最优赤铁矿纳米气泡浮选条件为淀粉用量3.0 kg/t、石灰用量1.5 kg/t和捕收剂TD-Ⅱ用量0.78 kg/t。在最优条件下,仅通过一次粗选获得了精矿铁品位67.32 %、铁回收率82.27 %的良好指标。

4)相比常规浮选,纳米气泡浮选不仅可以提高分选效率、速率,而且还可以缩减浮选段数。