深部巷道支护方案数值模拟优选及应用

2023-03-15田全虎和学衡许卫军王能跃

田全虎,和学衡,许卫军,王能跃,彭 伟

(1.贵州锦丰矿业有限公司; 2.北京科技大学土木与资源工程学院)

引 言

在地下矿床开采过程中,随着开采深度的增加,地压显现越明显,地应力越高,对巷道支护的要求也越来越高[1]。贵州锦丰矿业有限公司(下称“锦丰金矿”)浅部地应力相对较低,前期采用的管缝锚杆+钢网及后期采用的纤维湿喷混凝土+管缝锚杆、树脂锚杆能够满足支护需要。但是,随着开采深度的增加,地压也逐步增加,原有的支护方式及支护参数难以满足深部高地应力巷道支护需求,很多巷道出现变形开裂现象[2]。

数值模拟分析相对于理论本构模型计算而言,模型构建更简单、计算精简,并且结果呈现更直观,因此在巷道塌陷、开挖及支护设计优化中,有更加广泛的应用[3]。刘晓明等[4]提出将Surpac与Phase2耦合构建数值计算模型,实现了对冬瓜山铜矿采空区围岩稳定性的数值模拟分析;郭平等[5]采用Flac3D软件构建数值计算模型对深部巷道支护方案进行优化设计,解决了打通一矿W2710运输巷道埋深大、围岩强度低、巷道变形严重、支护成本高等问题;韩斌等[6]采用Flac3D软件构建数值计算模型,实现了对金川二矿区多中段机械化盘区回采顺序的优化;肖猛等[7]通过有限差分法(Flac3D)对围岩变形、破坏过程进行分析,研究了岩体支护前后围岩变形及应力状态,对巷道围岩的稳定性和初级支护结构的安全性作出了综合评判;王连国等[8]采用大型有限元数值模拟软件ANSYS,对深部软岩巷道锚注支护前后围岩变形破坏规律进行了数值模拟,对锚注支护前后围岩的应力、位移及塑性区的变化情况等进行了系统分析,证明了锚注支护可以显著提高围岩的强度和承载能力,且能有效控制深部软岩巷道的损伤变形。此外,还有许多国内外学者运用各类数值模拟软件针对矿山实际问题进行了大量的研究[9-12]。

Flac3D软件是基于拉格朗日差分法的三维分析软件,它能将某个动态质点在受力过程中的应力变化、速度变化等描述出来,直观呈现模拟材料的塑性区变化、材料屈服及大变形等,是研究力学数值计算的工具之一[13-14]。针对锦丰金矿深部开采巷道支护问题,本文提出了3种支护方案,采用Flac3D软件进行数值模拟分析,确定了最佳支护方案,并结合现场试验对模拟结果进行验证,证明了模拟结果的准确性,为同类型矿山巷道支护方案的选择提供参考。

1 工程背景

锦丰金矿位于贵州省黔西南自治州贞丰县境内,属于典型的断控型卡林金矿,其矿床规模已达超大型,矿体主要赋存于控矿断层F3、F2及F6破碎带内,矿区内出露地层主要有中三叠统边阳组、尼罗组和许满组,边阳组以灰色薄至中厚层状、厚层状(少许块状)细砂岩、粉砂岩、杂砂岩为主,夹灰色薄至中厚层状黏土岩,是矿区的主要赋矿地层。矿体走向长约1 100 m,宽12~60 m,垂向延伸超过1 000 m,矿体倾角较陡,为48°~86°[15]。

随着矿山由浅部转向深部开采,地应力也随之增大,矿山开采不仅会出现巷道变形、片帮底鼓、冒顶等问题(见图1),甚至存在岩爆的安全隐患。

图1 巷道两帮及顶板破坏

2 巷道支护方案

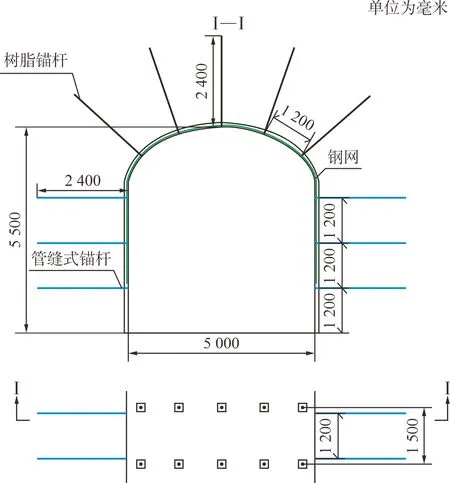

锦丰金矿主斜坡道支护原设计方案为:混凝土+锚杆支护(管缝锚杆/树脂锚杆)+钢网(见图2)。巷道设计为三心拱形;顶板每排5根φ25 mm×2 400 mm树脂锚杆,锚杆间距1 200 mm,排距1 500 mm,钻孔直径35 mm;两帮各3根φ47.5 mm×2 400 mm管缝式锚杆,锚杆间距1 200 mm,排距1 200 mm;全断面喷厚75 mm纤维混凝土,挂网区域再喷厚25 mm纤维混凝土。

图2 主斜坡道支护原设计方案示意图

针对锦丰金矿井下深部支护存在的问题,提出了3种新的支护方案,分别为:

1)方案一。随着开采深度的变化,深部岩体发生变化,原支护方案不能满足较深水平支护强度,故在原支护方案设计基础上进行更改,得到方案一(斜坡道90~-30 m RL断面支护设计,见图3):①树脂锚杆。φ25 mm×2 400 mm,锚杆间距1 100~1 200 mm,排距1 500 mm,钻孔直径35 mm,孔深2.35 m。②管缝式锚杆。φ47.5 mm×2 400 mm,锚杆间距1 900 mm,最后一排管缝式锚杆纯水泥注浆。③钢网。钢网网格100 mm×100 mm,直径为5 mm。④混凝土强度30 MPa。

图3 斜坡道90~-30 m RL断面支护

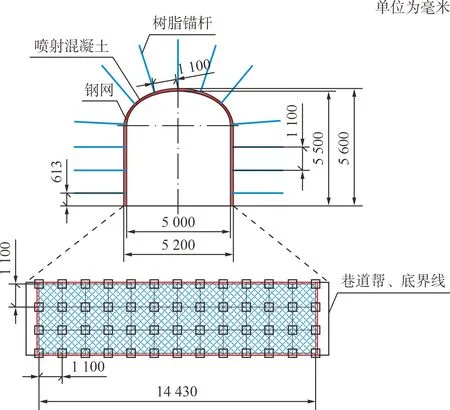

2)方案二。钢网+树脂锚杆+纤维混凝土支护(见图4)。巷道设计为三心拱形;顶板每排5根φ25 mm×2 400 mm树脂锚杆,间距1 100 mm,排距1 100 mm;两帮各4根φ25 mm×2 400 mm树脂锚杆,间距1 100 mm,排距1 100 mm;全断面布置100 mm×100 mm钢网;全断面喷厚60 mm纤维混凝土,挂网后再喷厚40 mm纤维混凝土。

图4 钢网+树脂锚杆+纤维混凝土支护

3)方案三。钢网+注浆管缝式锚杆+纤维混凝土支护(见图5)。巷道设计为三心拱形;顶板每排5根φ47.5 mm×2 400 mm注浆管缝式锚杆(非镀锌),间距1 100 mm,排距1 100 mm;两帮各4根φ47.5 mm×2 400 mm 注浆管缝式锚杆(非镀锌),间距1 100 mm,排距1 100 mm;全断面布置100 mm×100 mm钢网;全断面喷厚60 mm纤维混凝土,挂网后再喷厚40 mm纤维混凝土。

图5 钢网+注浆管缝式锚杆+纤维混凝土支护

3 数值模型建立与分析

3.1 力学参数

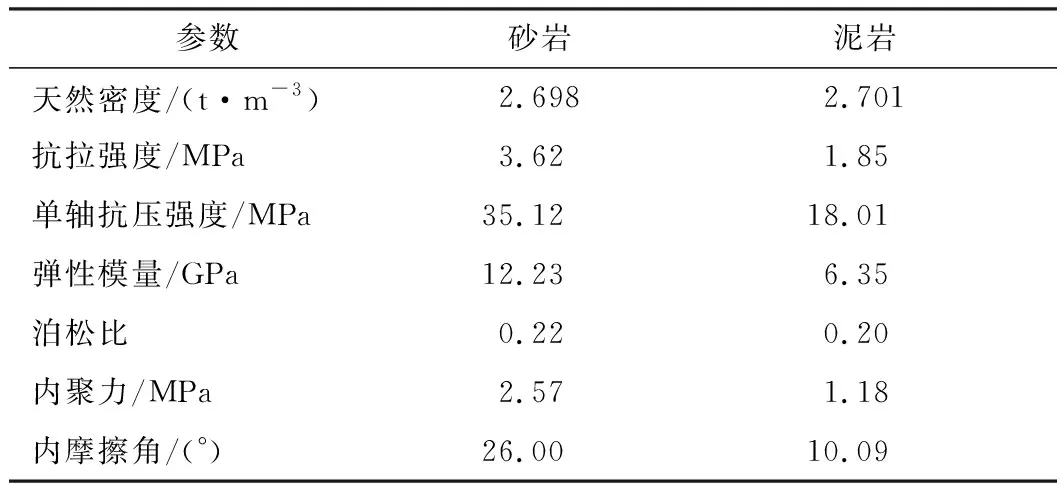

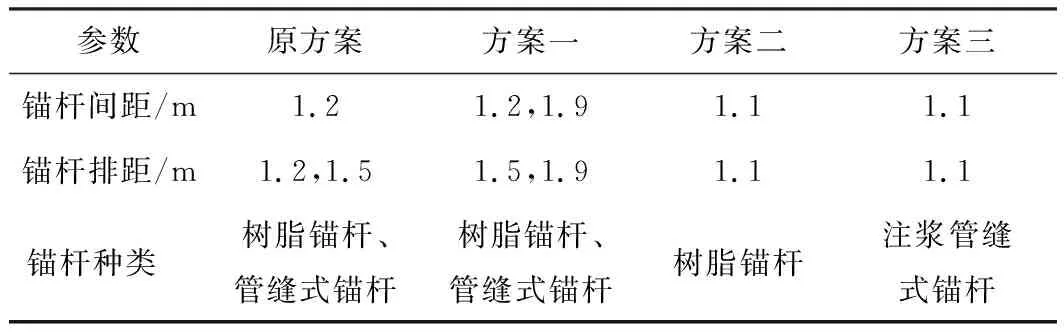

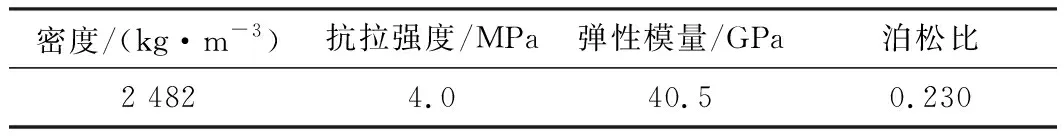

本文主要采取Hoek-Brown-GSI分类方法计算公式,结合各种参数,得到岩体自身强度的估算值,其力学参数见表1。

表1 力学参数

3.2 支护参数

根据巷道支护方案得到不同支护形式锚杆种类及参数,见表2。

表2 不同支护形式锚杆种类及参数

查询壳单元对应的材料力学参数,对模拟中的混凝土和钢网进行赋值计算,得到其材料属性参数见表3~5。

表3 喷射混凝土+钢网参数

表4 树脂锚杆材料属性参数

表5 不同管缝式锚杆材料属性参数

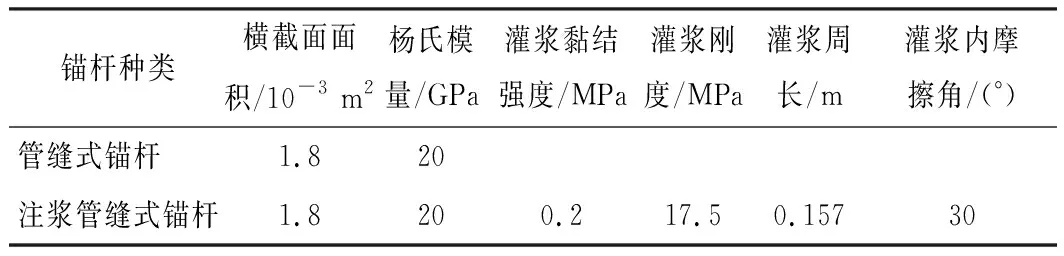

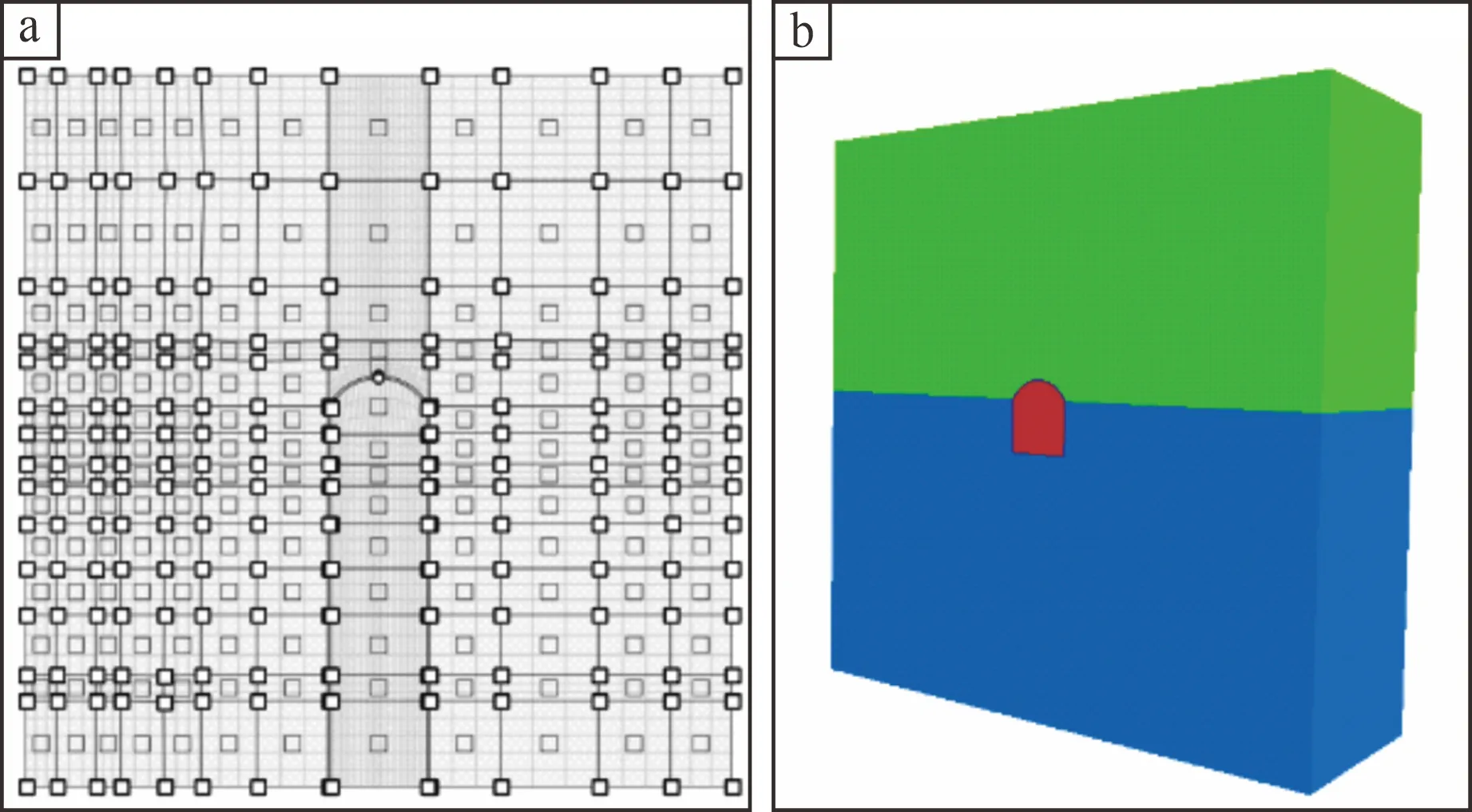

3.3 模型建立

对于锦丰金矿深部巷道,拟选用当下最大埋深490 m(巷道标高90 m,坑口标高580 m)处掘进斜坡道巷道工作面为研究对象,依据矿区90 m斜坡道建立的模型,模型主要参数有:模拟范围取10 m×35 m×35 m(长×宽×高),巷道形状为拱形,大小为5.0 m×5.5 m,根据围岩位移量和塑性区体积变化特点,采用摩尔-库仑模型建立围岩模型(见图6)。

图6 围岩模型

3.4 深部巷道支护模拟结果及分析

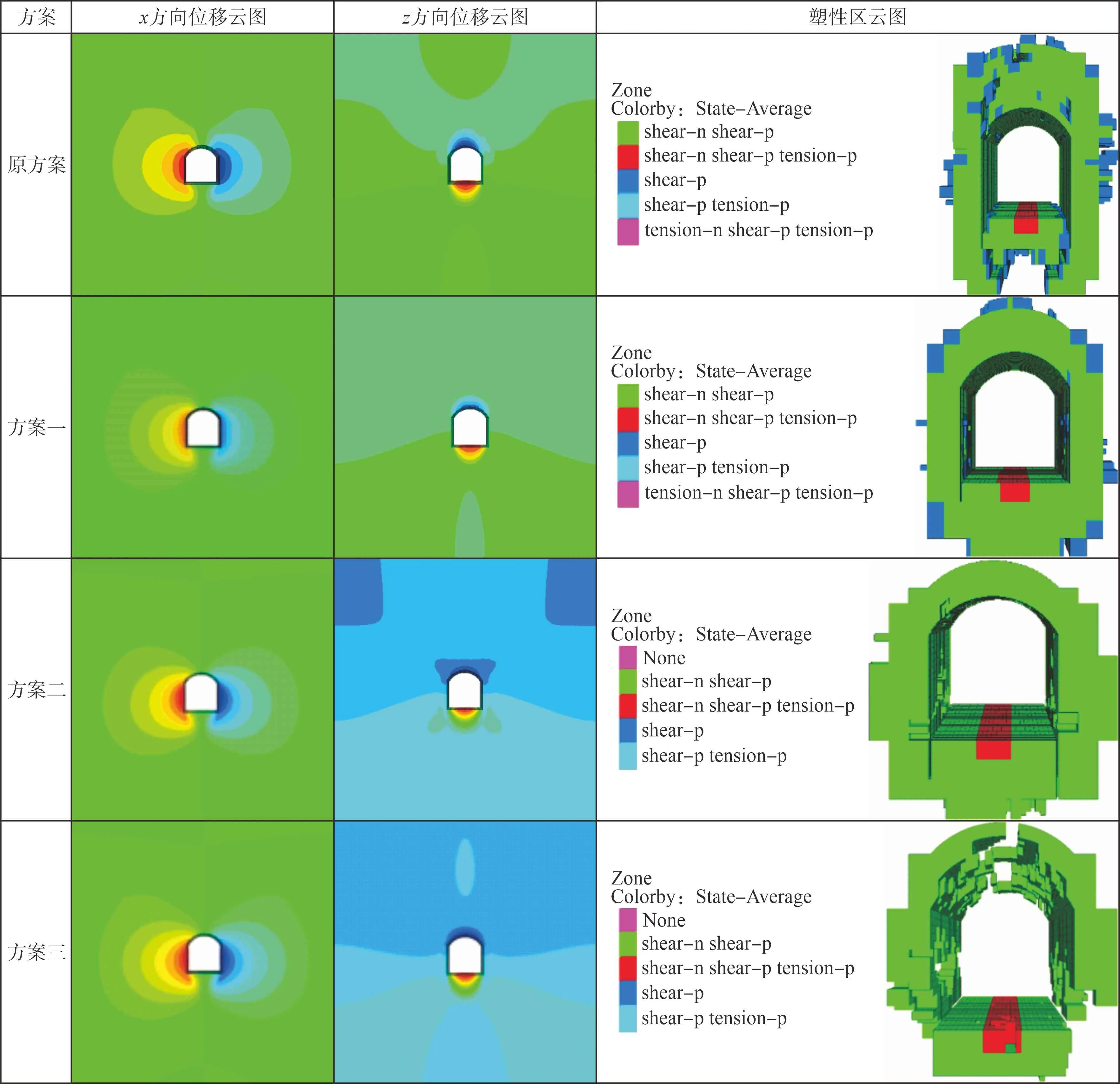

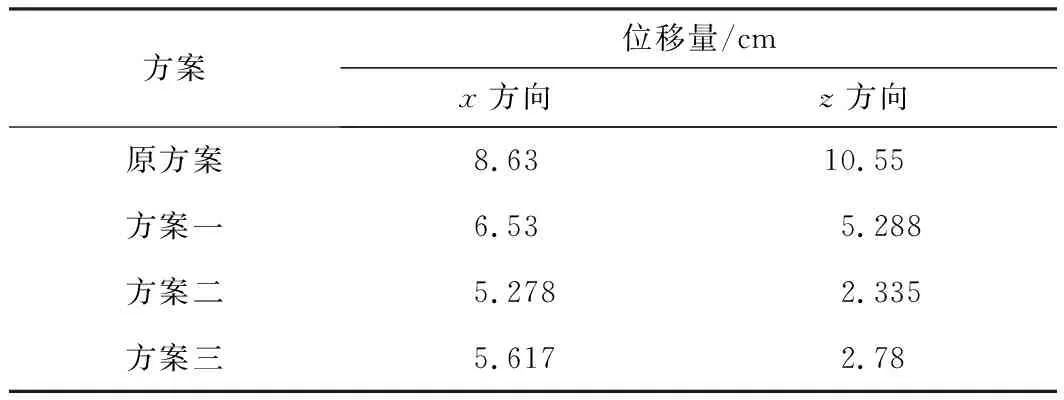

各开挖支护方案模拟结果见表6。

表6 各开挖支护方案模拟结果

各方案支护条件下塑性区体积量和巷道的最大位移量结果见表7和表8。由表7、表8可知:

1)原方案支护情况下,巷道两帮最大位移量为8.63 cm,其中巷道两帮周边位移量较大,并且巷道两帮位移量分布在水平方向上呈对称分布;巷道顶板下沉最大位移量为10.55 cm,其中位移较大区域为巷道顶板部位,巷道顶板位移量在竖直方向上呈对称分布;巷道顶板及两帮都存在不同程度的塑性破坏,塑性区总体积为12 751.239 m3。

表7 各方案支护条件下塑性区体积量统计

表8 不同方案支护条件下巷道的最大位移量

2)方案一支护条件下,巷道两帮最大位移量为6.53 cm,其中位移较大区域为巷道两帮周边靠上部位,

巷道两帮位移量在水平方向上呈对称分布。巷道顶板下沉最大位移量为5.288 cm,其中位移较大区域为巷道顶板部位,巷道顶板位移量在竖直方向上呈对称分布。巷道顶板及两帮都存在不同程度的塑性破坏,塑性区总体积为12 703.317 m3。

3)方案二支护条件下,巷道两帮最大位移量为5.278 cm,其中位移较大区域为巷道两帮周边靠上部位,巷道两帮位移量在水平方向上呈对称分布。巷道顶板下沉最大位移量为2.335 cm,其中位移较大区域为巷道顶板部位,巷道顶板位移量在竖直方向上呈对称分布。巷道顶板及两帮都存在不同程度的塑性破坏,塑性区总体积为12 675.069 m3。

4)方案三支护条件下,巷道两帮最大位移量为5.617 cm,其中位移较大区域为巷道两帮周边中间部位,巷道两帮位移量在水平方向上呈对称分布。巷道顶板下沉最大位移量为2.78 cm,其中位移较大区域为巷道顶板部位,巷道顶板位移量在竖直方向上呈对称分布。巷道顶板及两帮都存在不同程度的塑性破坏,塑性区总体积为12 679.227 m3。

综上所述,通过Flac3D软件的数值模拟结果可以得出,支护方案一、二、三相对于原方案的支护效果均有一定提升,巷道两帮最大位移量相较于原方案分别减少了24 %、39 %、35 %;顶板下沉最大位移量分别减少了50 %、78 %、74 %。通过数据比较可知,采用钢网+树脂锚杆+纤维混凝土(方案二)进行支护,可以最有效地控制巷道变形;钢网+注浆管缝式锚杆+纤维混凝土(方案三)也可以有效控制巷道变形;方案一支护效果较差,巷道变形量较大。

4 现场试验

为了验证3种支护方案应用于深部巷道的效果,对所提出的3种支护方案进行了应用,应用区域为150-110主斜坡道、110联络巷及东西脉外巷部分区域、90联络巷及东西脉外巷部分区域;各方案应用效果见表9。

由表9可知:由方案一支护的区域其总体破坏率基本都高于30 %,说明方案一支护强度较低,不能维护深部巷道的稳定;方案二支护区域总体破坏率基本都低于10 %,其支护效果较好;方案三支护区域总体破坏率都低于30 %,但变化率较大,支护效果相对于方案二不太稳定。总体上,方案二的支护效果实现了深部巷道的稳定,方案三基本上可以实现深部巷道的稳定,但其支护强度稳定性仍有待提升。

表9 各支护方案各区域破坏情况统计

5 结 论

1)通过对所提出的3种支护方案与原方案进行数值模拟分析,确定了最优的支护方案。

2)数值模拟结果表明:采用钢网+树脂锚杆+纤维混凝土(方案二)进行支护,可以最有效地控制巷道变形;钢网+注浆管缝式锚杆+纤维混凝土的方案三也可以有效控制巷道变形;方案一支护效果较差,巷道变形量较大。

3)通过现场试验对所提出的3种支护方案进行验证,现场试验结果表明:方案二的支护效果好于方案一和方案三的支护效果。总体上,方案二的支护效果实现了深部巷道的稳定,方案三基本上可以实现深部巷道的稳定,但其支护强度稳定性仍有待提升。