基于PSO 的恒力执行器PID 型模糊控制器*

2023-03-15钟绍武胡燕海徐坚磊陈海辉周太平

钟绍武,胡燕海,徐坚磊,陈海辉,周太平

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.宁波航工智能装备有限公司,浙江 宁波 315311)

0 引言

机器人在对工件进行打磨作业时,在振动、工件质量以及磨损等因素的影响下,打磨工具和工件之间的接触力发生变化[1],使加工质量达不到预期目标。所以,实现打磨工具与工件接触力恒定在打磨作业中具有重要意义。近年来,基于机械式被动调节[2]、气动驱动[3]、电机驱动[4]等的恒力执行器被广泛应用。因为空气具有良好的顺应性,故以气缸为基础的气动系统使用最为广泛。由于可压缩性以及静摩擦影响,气动系统是一个复杂的非线性系统,因此在气动系统中实现精准的力控制具有重要意义。

一些智能控制算法(如模糊逻辑、神经网络等)的发展为气动系统的控制提供了更多的选择[5-6]。Jin 等人[7]采用BP 神经网络PID 控制策略进行气动式抛光力控制,该方法相对于PID 控制具有跟好的抗干扰能力;黄婷等[8]为实现打磨机器人的力/位控制,提出一种基于气动系统的被动柔顺装置,对位姿干扰进行了补偿,并且采用非线性PD 控制以提高接触力响应速度;Dai[9]等人提出然后采用反步法结合 PID 方法控制磨削末端执行器跟踪预期的磨削力,提高了系统的动态性能以及汽车轮毂的磨抛质量。这些方法对于气动非线性系统的控制效果都有都有一定的提升,但气动系统的结构参数具有不确定性[10],气动元件的静摩擦以及温度引起的状态参量变化等因素使对象的精准模型难以获得,基于固定参数的PID 控制器难以得到理想的控制效果。相比较而言,模糊控制具有较强的鲁棒性,可以对控制对象的近似模型的进行良好的控制[11]。

本文基于气动式恒力执行器,针对其对于恒力控制精度和响应速度的要求,提出了一种基于粒子群(PSO)优化算法的PID 型模糊控制器。该控制器采用加入约束性条件的适应度函数的PSO 算法,建立打磨恒力PID型模糊控制模型,实现对打磨力的优化控制。最后通过仿真对比,检验该控制器的控制效果。

1 PID 型模糊控制器设计

PID 型模糊控制器通常根据控制器的输入数量进行分类。双输入和三输入的模糊控制器是较为常见的结构,一些常见的结构[12]如图1 所示。模糊控制器的输入输出在[-1,1]范围内进行了归一化,因此前两个结构(如图1(a)、图1(b))需要选择6 个比例因子,后两个结构(如图1(c)、图1(d))需要选择4 个比例因子。

本文在以上的基础上,采用另一种结构,如图2 所示。与图1 中的结构相比,该结构是由单一的双输入模糊控制器组成,使其在计算上实时性更强,所需要设计的结构库数量也较少。

图1 常见的PID 型模糊控制

图2 新型PID 型模糊控制器

该控制器为直接作用T-S 型模糊控制器,T-S 模糊控制与Mamdani 型模糊控制最大的不同是没有清晰化模块,不需要在控制器中计算隶属函数的面积,相较于Mamdani 型控制器处理时间得到了大幅减小,并且具有更高的稳定性,对于实时控制更为可靠。

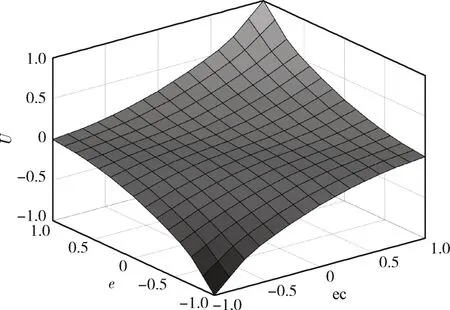

对控制系统的输出变量U采用13 段模糊子集{负大大(NLL),负大小(NLS),负中大(NML),负中小(NMS),负小大 (NSL),负小小(NSS),零(ZO),正小小(PSS),正小大 (PSL),正中小(PMS),正中大 (PML),正大小(PLS),正大大(PLL)}[13],隶属度函数为常数。输入变量e、ec 论域为{-1,-2/3,-1/3,0,1/3,2/3,1},其语言变量被定义为{负大(NL),负 中(NM),负 小(NS),零(ZO),正小(PS),正中(PM),正大(PL)}。该控制器的模糊论域曲面如图3 示,模糊规则见表1。

表1 模糊规则表

图3 模糊论域曲面图

2 PSO 算法

2.1 PSO 算法原理

PSO 优化是一种全局优化算法,其灵感来自鸟类行为。该算法从搜索空间生成的随机粒子开始,在每次迭代过程中,粒子以指定的速度在搜索空间中飞行,寻求找到最佳解决方案。模拟PSO 特性的方程如下:

惯性权重对PSO 优化算法的收敛起到很大作用,为加快迭代速度并避免陷入局部最优解,本文采用自适应惯性权重,其公式为:

其中,Jmin和Javg分别为最小适应度和平均适应度。在迭代过程中,粒子的惯性权重会根据目标函数进行实时变化。

2.2 变权重综合型适应度函数设计

目前几种较为常见的适应度函数包括IAE、ISE、ITAE 等。其中基于IAE 的适应度函数其公式为:

该适应度函数对误差e进行了约束,控制器的响应时间较短,但是容易导致控制器有较大的控制信号输出,并导致执行器饱和。

适应度函数是优化算法的核心,合理的适应度函数具有简化优化过程、提高优化结果的功能。变权重综合型适应度函数的设计目标是减小控制系统的超调与振荡、减小稳态误差以及简单易求的适应度函数参数。为此,在采用IAT 性能指标的基础上,引入控制信号积分绝对值(IAU),其公式如下:

其中,Q和R是误差和控制信号的加权因子,在方程式中需要满足:0 ≤R<1,0 <Q≤1,R+Q=1。

根据权重Q和R的选择可以在控制前期避免出现过大的控制信号。

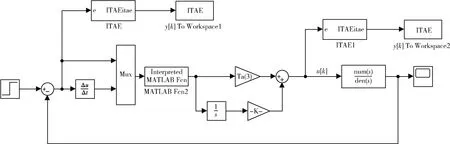

2.3 PSO 算法对PID 型模糊控制器控制参数优化

PID 型模糊控制中比例因子的选取对控制效果会产生很大影响,单纯依靠专家经验对其进行调整具有很大的不确定性,很难得到快速、平滑的输出曲线,并且需要花费大量时间进行试错。针对以上问题,基于PSO 优化算法设计了PID 型模糊控制模型,如图4 所示。该模型根据IAE 与IAU 的混合性能评价指标,采用PSO 算法对PID 型模糊控制的比例因子Z1、Z2、Z3、Z4在一定范围内进行参数寻优。

图4 PSO 优化PID 型模糊控制模型

3 仿真分析

3.1 仿真环境

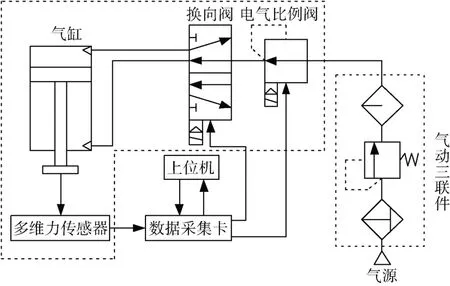

图5 为气动式恒力执行器的控制图,该执行器包括电气比例阀、两位五通换向阀、气缸、力传感器等主要元器件。力传感器将接触力转换为电信号实时反馈到数据采集卡,上位机运行控制器对电气比例阀的控制电压进行调整,改变阀口面积使气体流量变化从而带动气缸运动,使输出力达到目标值。

图5 气动系统控制图

首先对电气比例阀进行建模。根据电气比例阀的气动原理特性,对其气体质量流量进行分析。利用 Sanvile 流量函数对其进行描述,得:

其中,Cv为电气比例阀节流流量参数,q为气体质量流量,Av有效开口面积,R为理想气体常数,Pu为气体输入压力,k比例系数,T为气体温度。

由式(5)可知,电气比例阀的流量与其阀口开口面积以及阀口压强有关。因阀口面积仅与控制电压有关,则可认为气体流量为控制电压以及阀口压强有关的函数,即:

对式(6)在零位附近线性化,得:

将式(7)以增量形式表达并进行Laplace 变化,得:

假设电器比例阀流出的气体经过的气管截面是圆形,且气体为层流运动,则根据Anderson 理论可以得到:

其中,PA为气缸进气腔压强。

将式(9)以增量形式表达并进行Laplace 变化,得:

气体通过电气比例阀进入气管,再经过气管进入气缸。假设气体满足理想气体状态方程:

其中,ρ为密度,Td为气缸内气体的温度。

假设气体在循环中满足绝热过程,由质量守恒定律可得:

将式(12)以增量形式表达并进行Laplace 变化,得

将式(8)、式(10)和式(13)联立,得:

最后对气缸进行建模,气缸受力情况如图6 所示。

图6 气缸受力情况

对恒力执行器进行受力分析,根据牛顿第二方程,有:

其中,SA为进气腔活塞受力面积,PB为出气腔压强,SB为出气腔活塞受力面积,f为摩擦力,μ为粘性阻尼系数,M为打磨终端质量,F为气缸输出的打磨力,l为活塞位移。

在工作过程中位移量可以忽略不计,并且忽略低摩擦气缸的摩擦力,可将上式化为增量模型并进行Laplace 变化,得:

其中,输出力与位移的关系为:

其中,Ke为刚度系数。

联立式(16)、式(17)可得:

其控制系统的的开环传递函数为:

3.2 仿真效果

为使目标函数适应度达到最优,对加权因子Q和R进行重复试错仿真以获取最佳值。在Simulink 中建立控制模型,如图7 所示。PSO 算法的主要参数见表2。获得的系统阶跃响应如图8 所示,性能指标见表3。

表2 PSO 算法主要参数

表3 基于不同加权因子的PSO 算法优化效果

图7 PSO 算法优化PID 型模糊控制Simulink 仿真图

图8 不同加权因子Q 和R 的闭环阶跃响应图

从图8 可以看出,变权重综合型适应度函数对系统的性能有显著影响。当权重因子Q和R分别为0.9 和0.1时,控制效果最好,之后随着R逐渐增大,系统的响应时间越长。

为验证该控制器的优越性,将其与Mamdani 型模糊PID 控制和传统PID 控制效果进行对比。设置仿真模型,采用单位阶跃响应作为控制器输入,对于模糊PID控制和传统PID 控制均采用Simulink 自带模块实现。对Mamdani 模糊控制器参数进行调试,获得的最优结果参数为:Kp=1.2,Ki=0.55,Kd=0.12。考虑到实际工作条件,将初始打磨力预设为0 N,目标打磨力设为18 N,仿真时间3 s。最终得到3 种控制器的对比结果。3 种控制器的结果对比如图9 所示。不同控制器的性能指标如表4所示。

表4 不同控制器性能指标对比

图9 不同控制器的闭环阶跃响应图

分析可知,相对于模糊PID 控制,经过PSO 优化参数的PID 型模糊控制的调节时间提高了14%,超调量几乎为零,控制曲线更为平缓,该恒力执行器的控制效果得到了明显提升。

4 结论

针对此恒力执行器在进行打磨作业时对于打磨力的要求,本文提出了一种基于PSO 优化的恒力执行器PID 型模糊控制器,保证了打磨力平稳输出,通过采用PSO 算法对PID 型模糊控制设计因子的离线优化,实现了设计因子的迭代至最优解的能力。对其模型进行Similink 仿真,从仿真结果验证了该控制方法的优越性,具有良好的控制效果,可以更好地满足打磨力控制要求。