中国天眼馈源支撑缆索检测机器人设计

2023-03-15孙翔宇刘刚峰杨清阁孙才红赵杰

孙翔宇,刘刚峰*,杨清阁,孙才红,赵杰

(1.哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨 150040;2.中国科学院国家天文台,北京 100012)

五百米口径球面射电望远镜(five-hundred-meter aperture spherical radio telescope,FAST),又被称为“中国天眼”,是世界上最大的单口径射电望远镜,它为中国开展暗物质和暗能量性质、宇宙起源和演化、太空生命起源和外星文明探索等研究活动提供了重要支持[1]。FAST系统通过馈源舱接收反射面收集的宇宙信号,而馈源舱通过6根46 mm馈源支撑缆索的收放调整自身的位置和姿态。馈源支撑缆索在巨大承载力下循环收放,并与牵引装置、转向滑轮及其上悬挂部件产生摩擦,这使得其安全检测十分重要。FAST建成前的世界最大单口径射电望远镜阿雷西博于2020年12月1日因馈源支撑缆索断裂造成反射面被彻底撞坏损毁,成为人类科技史上的重大灾难[2]。有此前车之鉴,对于FAST馈源支撑缆索的安全检测更加不容忽视。

然而,对FAST馈源支撑缆索进行检测非常困难。馈源支撑缆索在靠近馈源舱端有280 m的索段长期暴露在空中无法回收,形成了检测盲区,整个缆索的架空距离长、高度高、坡度大、表面摩擦系数小,人工检测难度极大。不仅如此,缆索上各种固定索夹、固定或移动滑车等部件使得检测环境更为复杂。因此,需要专门设计能够进行自主检测的机器人系统来进行馈源支撑缆索各部件的缺陷检测。目前国内外对于工作条件如此苛刻的支撑缆索自主检测工作尚未开展。

与此相关的,在斜拉桥缆索检测机器人方面,广东承信公路工程检验有限公司研制了由一台主动小车与两台被动小车组成的轮式缆索检测机器人[3],该机器人通过三个模块夹紧缆索。季云峰等[4]也设计一种轮式缆索检测机器人,该机器人通过前后双轮驱动,能适应不同直径和螺旋线分布的缆索。何鸿宇等[5-6]还研究了三组轮系驱动的缆索检测机器人,机器人能够通过弹簧预紧抱紧缆索。聂小春等[7]设计的缆索检测机器人通过双层三爪的方案保证了爬升的稳定性。东南大学则设计了一种双边车架对称夹持式的缆索检测机器人[8]。其他进行斜拉桥缆索检测机器人研究机构的还有哈尔滨理工大学[9]、中国石油大学[10]、中国计量大学[11]与吉林大学[12]。

另外,在高压输电线巡检机器人研究方面,余斌等[13]研制了具有多曲面夹爪的四臂电线巡检机器人,高源等[14]则研制了一种由探伤模块、行走模块与视觉模块焊接一体成型的高压线巡检机器人,机器人依靠聚氨酯包胶轮驱动。杨蔚华等[15]所设计的输电线机器人则采用双凹槽论悬挂式结构,前后行走轮对称布置。蔡光柱等[16]研制了一种大跨距的输电线巡检机器人,机器人可通过越障装置从塔头跨越到底线。侯建国等[17]还设计了一种前、后行走臂加辅助越障中臂组成的三抱臂式输电线巡检机器人。周展帆等[18]创新性地设计了一种磁悬浮的高压线作业机器人。毛先胤等[19]则采用了较为常用的三臂式巡检机器人方案,依靠三臂运动规划越障。其他进行斜拉桥缆索检测机器人研究的机构还有北京林业大学[20]、西南交通大学[21]与哈尔滨工业大学[22]。

综上,国内外尚未有进行针对像FAST馈源支撑缆索这样高度、坡度、长度大且障碍种类与数量多的缆索进行自主检测的研究工作,为此,对斜拉桥缆索检测机器人与高压输电线巡检机器人两个与FAST缆索检测较为相似的研究方向进行了文献综述,而对于两类线缆检测机器人的研究也具有较为明显的不同点。

总体上,斜拉桥缆索检测机器人所需检测的缆索坡度大甚至垂直于地面且缆索上无大尺寸障碍,因此这方面研究侧重于选用合适的机器人驱动方式使机器人拥有大坡度攀爬能力,但通常不专门设计避障机构。相反,高压输电线巡检机器人所检测的输电线坡度较小,大多不专门设计线缆夹紧机构且采用轮驱方案;但此类机器人一般需要跨越杆塔等大尺寸障碍,因此避障机构及流程设计是此类机器人研究的侧重点。目前已有许多学者在斜拉桥缆索与高压输电线的检测机器人等方向进行了大量工作,但相比之下,FAST馈源支撑缆索及其附件检测更为复杂,其不但同时具备斜拉桥缆索坡度大与高压输电线有障碍的特点,还存在缆索摩擦系数较小、缆上滑车尺寸各异、固定索夹数量极多等检测难点。对于这种多障碍、坡度大、待检物多样且表面摩擦系数小的缆索检测任务,国内外尚未有成功开展的先例。因此,现紧密结合FAST设施的特点,进行针对性、创新性的设计,研制一套FAST馈源支撑缆索及滑车检测机器人系统,实现对FAST馈源支撑系统的安全检测。

1 面向检测任务的机器人总体设计

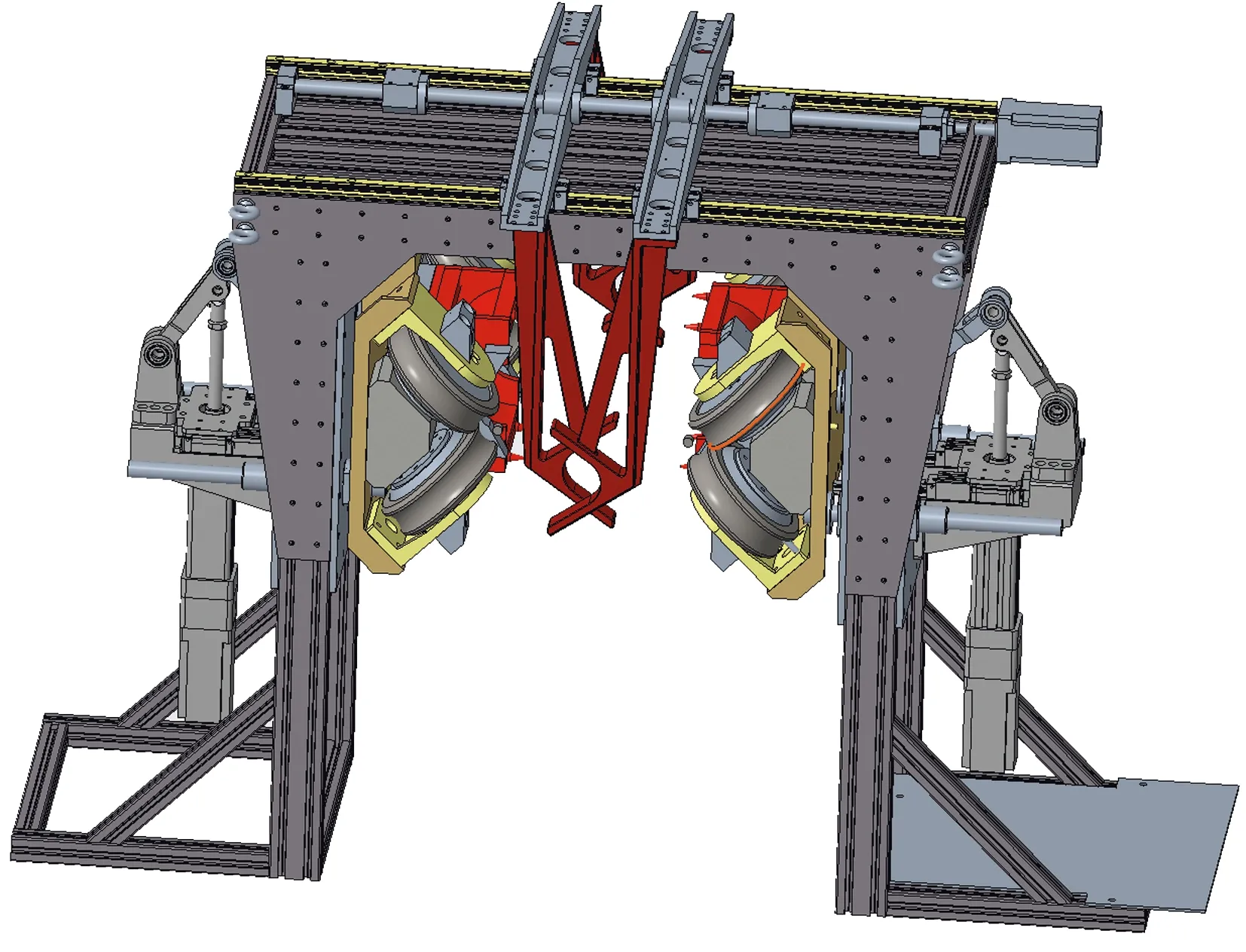

出于严格保证FAST设施自身安全的考虑,设计FAST馈源缆索及滑车检测机器人的总体方案首先需要保证机器人在缆索上运行的可靠性,在机器人工作在缆索上时,绝不允许出现因为机器人的故障而产生对FAST望远镜系统本身造成破坏的情况出现,依据此原则,针对FAST馈源支撑缆索障碍多、坡度大、距离长、摩擦系数小等特点,进行机器人总体方案设计。机器人所需检测馈源支撑系统如图1所示。

图1 FAST馈源支撑系统Fig.1 Feed support system of FAST

1.1 机器人驱动方式设计

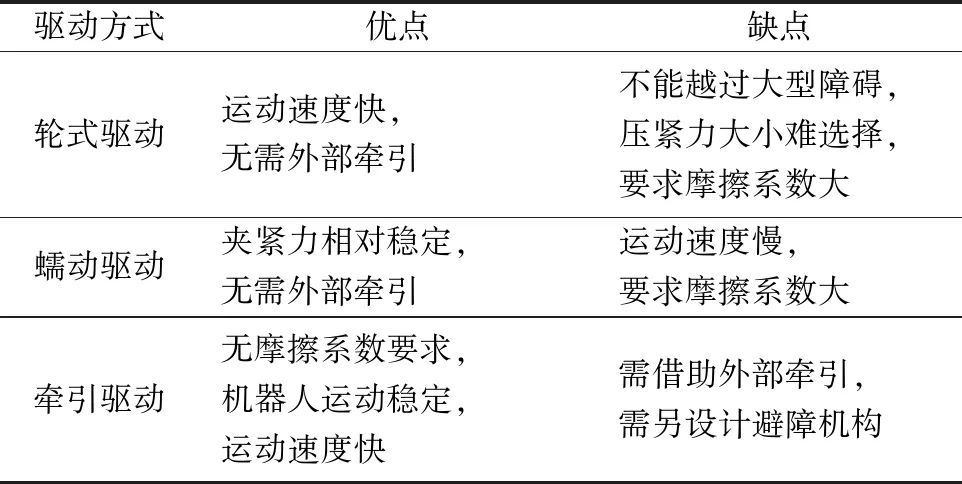

为使所设计的检测机器人能够完成检测任务,需要驱动缆索检测机器人沿馈源支撑缆索运动。机器人可通过自驱动或者外部牵引驱动等方式实现运动,机器人自驱动方案又包括蠕动式驱动、轮式驱动、履带式驱动等形式,但是由于采用履带式驱动方式的机器人难以通过结构设计使其具备越过FAST馈源支撑缆索上大尺寸障碍的能力。据此对比蠕动驱动、轮式驱动以及外部牵引驱动,各种驱动方式的优劣如表1所示。

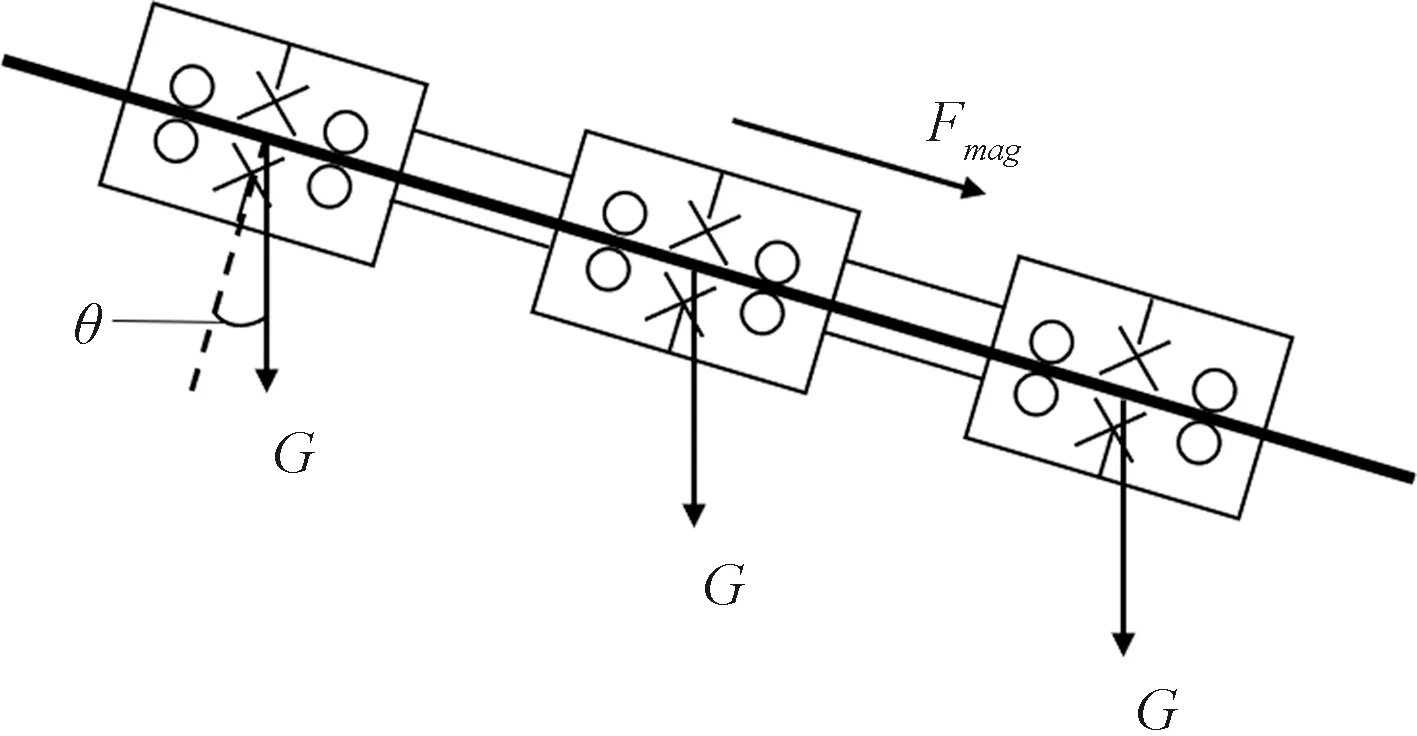

基于表1所示对比结果,由于缆索摩擦系数小且存在许多大尺寸障碍,无法单独通过驱动轮为机器人提供动力,而同样由于缆索表面无法提供足够的摩擦力,单独通过蠕动驱动难以通过手爪为机器人提供足够多的支持力。为分析机器人自驱动的可行性,通过滚轮将机器人支撑在缆索上,通过手爪为机器人提供驱动力,并将机器人分为三节的方式优化机器人在自驱动条件下的受力情况,机器人具体受力情况如图2所示。

表1 机器人各种驱动方式机器人对比Table 1 Comparison of robots with various driving modes

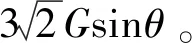

如图2所示,此时缆索倾角为θ,每一节机器人重量为G(包括各节间连接机构的均摊重量),叉号代表手爪位置,圆圈代表滚轮位置,机器人手爪示意图如图3所示,其中手爪对缆索施加的抱紧力为F,其力臂长度为L。

图2 自驱动受力分析Fig.2 Force analysis of self driven

图3 机器人手爪结构Fig.3 Structure of robot gripper

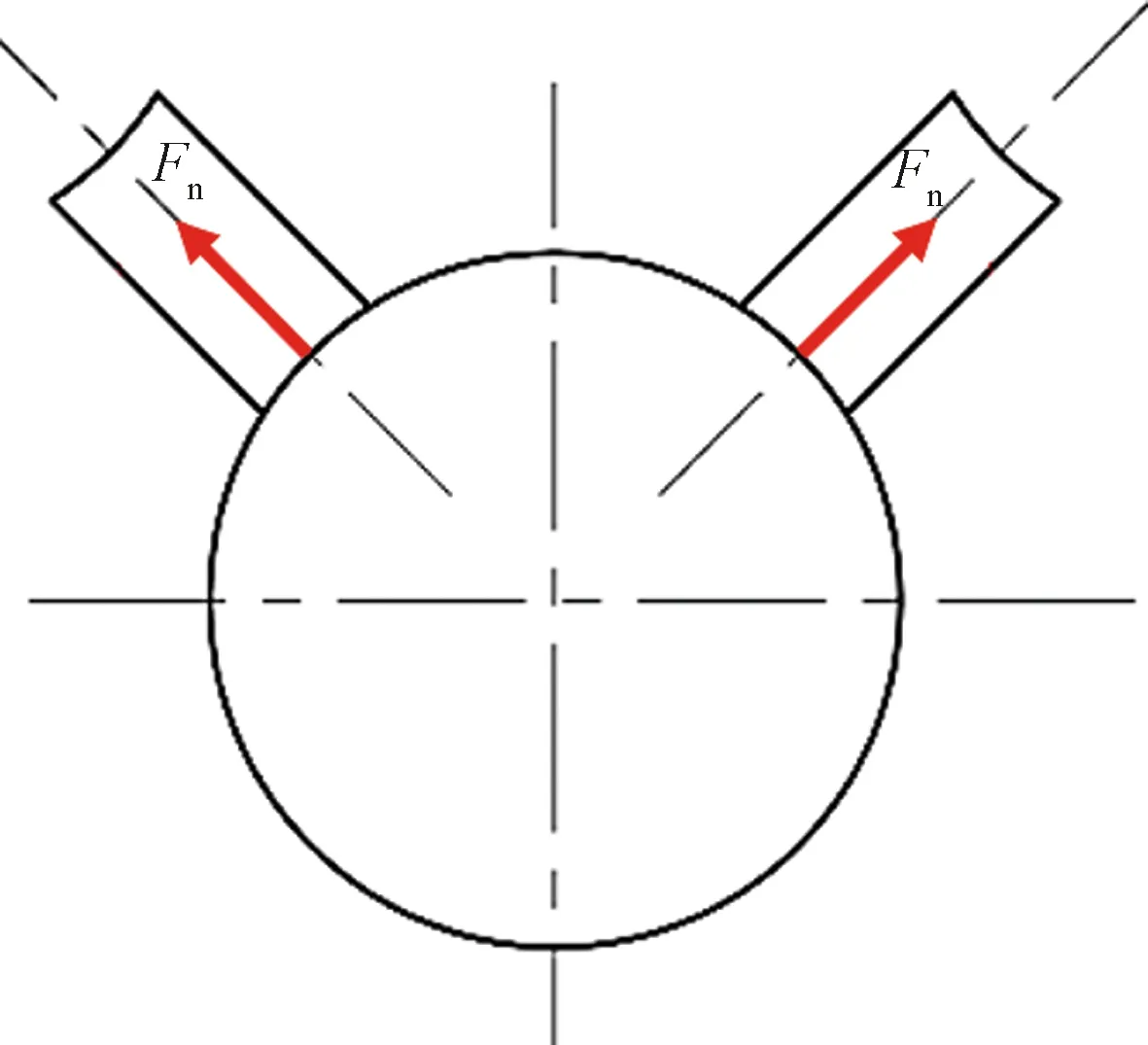

承受机器人在垂直于缆索方向上所受到的力的主承力轮受力示意图如图4所示,主承力轮在受到缆索的支撑力后会在轴承上产生摩擦力。

图4 机器人主承力轮受力分析Fig.4 Force analysis of robot main bearing wheel

(1)

式(1)中:μ为滚轮与缆索之间的摩擦系数,由于馈源支撑缆索表面附着有较厚的润滑油脂,因此取μ=0.1;μ′为轴承摩擦系数,取μ′=0.002,取G=1 kN,倾角取极限值θ=56°,据此求得夹持力F≥6 kN,若L取100 mm,则夹紧电机经传动后所需要提供的转矩为600 N·m。取手爪接触面积为20 cm2,假设力在手掌上均匀分布,则压强p=3 MPa。显然,若采取自驱动的形式,需要夹紧电机产生的转矩过大,因此采用自驱动方案的可行性较低。经过计算分析,需要通过外部绳索牵引为机器人提供驱动力。但是为了增加机器人的可靠性,保证机器人即使在牵引绳索失效的情况下仍然能够通过其他手段安全回收,将机器人的驱动方案设计为以外部牵引驱动为主,轮驱为辅的驱动方式,吸取两种驱动方式的优点。另外,通过驱动轮的辅助驱动,也减轻了牵引绳索所需要分担的驱动力,尤其是可以解决机器人在靠近馈源舱端的缆索上时运动方向与牵引绳索的夹角太大所造成的驱动力不足的问题。

另外,将机器人的牵引驱动方案设计为前端与后端协同驱动,前端卷扬机控制机器人的运行速度,后端卷扬机保持牵引缆索绷紧,这样设计是因为:一是下侧牵引绳索能够使上侧牵引绳索保证一定的绷紧程度,从而使牵引驱动稳定;二是在机器人由于惯性无法通过前端牵引稳定快速地进行减速时,后端牵引不但能够在必要时实现急停;三是防止机器人发生侧向倾翻;四是提高机器人的速度控制与位置控制的精度。

1.2 机器人系统的总体组成

按照机器人所采取的以外部牵引驱动为主,轮驱为辅的驱动形式,进行机器人系统总体组成的设计。将机器人系统设计为主要由机器人本体、前端牵引驱动装置、后端牵引驱动装置三部分组成,机器人的总体组成示意图如图5所示。

图5 机器人系统总体组成Fig.5 Overall composition of the robot system

其中,机器人本体是整个机器人系统的核心,这一部分完成整个机器人系统中最重要的沿缆索运动、避障的任务,并通过搭载磁检测传感器与视觉检测传感器来完成对馈源支撑缆索及其上滑车的缺陷检测任务,整个机器人系统的控制中心也位于机器人本体中。

前端牵引装置与后端牵引装置主要由卷扬电机、减速器、滚筒、牵引绳索等组成,它们主要功能使为机器人提供牵引驱动力,前端牵引驱动装置与后端牵引驱动装置协同完成驱动机器人沿缆索运动的任务。根据所设计的机器人驱动形式,前端牵引装置主要用于实现调节机器人沿缆索运行的速度,而后端牵引装置主要用于实现保证机器人运行稳定。

1.3 面向缆索障碍的机器人避障方法研究

由于FAST馈源支撑缆索上存在有滑车、索夹、光缆、电缆等多种障碍物,因此一方面,在机器人的结构上需要进行针对性设计从而在空间上避免与缆索上的障碍发生碰撞;另一方面,障碍物的存在使得机器人无法沿缆索从头至尾按照恒定的速度移动,必须进行与FAST缆索及其上各式障碍相适应的机器人避障流程规划。

对于缆索下方悬垂的光缆、电缆等障碍,由于它们在空间上处于馈源支撑缆索的正下方且悬垂长度较大,因此只能够通过在将机器人的结构设计为底部开口的形式,避免机器人与光缆、电缆等障碍物发生干涉。

而对于缆索上的固定滑车、移动滑车与索夹等障碍,为了保证机器人运动的可靠性,需要保证机器人在运行时稳定地抱紧缆索。据此,避障方案的设计的总体思路为将机器人的结构设计为多节相连的形式,当机器人在检测到本体结构即将遇到缆索上的固定滑车、移动滑车等障碍物时,先使某一节机器人脱离缆索并在另外几节机器人的推动下越过障碍。

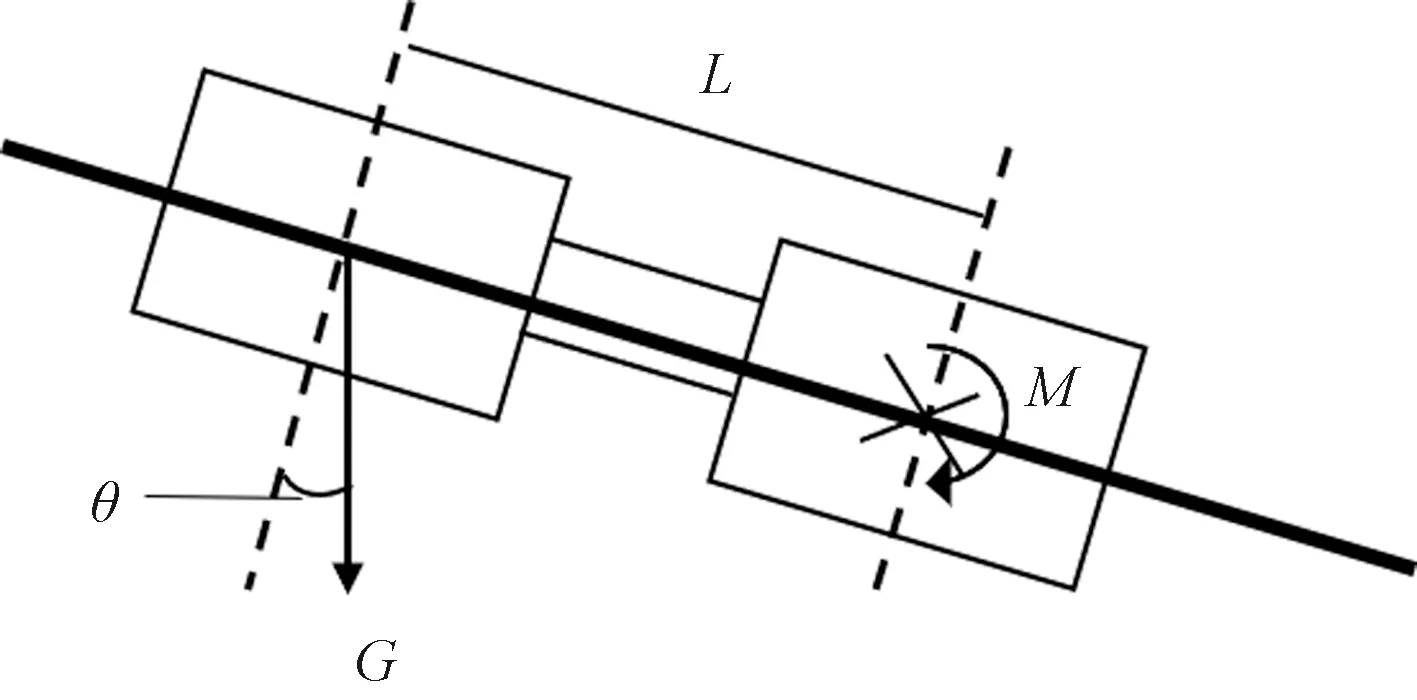

机器人的节数可设计为两节或三节,若为两节式的结构,则机器人自由度较少,结构相对简单,控制相对容易,但是在机器人避障过程中只能有一节机器人抱紧缆索,该节机器人不但需要为整个机器人结构提供支撑力,还需要为另一节机器人提供支撑弯矩,因此机器人的避障过程较不稳定,两节式方案的机器人受力分析如图6所示。

图6 两节式方案受力分析Fig.6 Force analysis of two section scheme

而若是将机器人设计为三节式的结构,在机器人避障过程中则能够保证至少有两节机器人抱紧缆索,因此机器人的避障过程相对稳定,各节机器人无需承受较大的弯矩,但是机器人节数增多将会导致结构变得更为复杂,控制也相对困难,三节式机器人的受力分析如图7所示。

图7 三节式方案受力分析Fig.7 Force analysis ofthree section scheme

由于FAST馈源支撑缆索及滑车检测机器人的设计首先需要保证其运行的可靠性,因此将机器人设计为三节式的结构。

综上所述,将机器人本体设计为多轮抱索、底部开口、多节串联的形式,并通过依次开合、轮流避障的方式越过馈源支撑缆索上的障碍。

2 适应检测环境的机器人结构与机构

基于FAST缆索检测机器人的总体方案,通过机械结构的设计具体地对机器人功能进行实现。由于机器人采用三节串联式的形式,因此需基于各节机器人在整个系统中的作用进行针对性的结构设计,还需设计可靠的机械结构将各节机器人进行连接,并实现各节机器人之间的相对位置调节。

2.1 针对避障需求的各节机器人机构设计

由于在避障过程中,如图7所示三节机器人中的前后两节受力情况较差,因此前后两节机器人不能够搭载重量较大的部件,只需要起到对整个机器人结构的支撑作用以及自身的开合避障作用,因此需要将前后两节机器人设计为较为简单的结构形式,前后两节机器人结构如图8所示,前后两节机器人结构包括抱索机构、驱动轮、缆索梳理机构以及机器人框架。

图8 前后两节机器人结构Fig.8 Structure of front and rear sections of the robot

其中,机器人的抱索机构是整个机器人在FAST馈源支撑缆索上实现避障的主要结构,前后两节机器人的抱索机构及驱动轮如图9所示。抱索机构是通过电动缸驱动连杆机构,进而带动驱动轮组支架沿水平方向运动,以实现缆索两侧驱动轮组抱紧或者脱离缆索的功能。如图8与图9所示,在抱索机构中,每一侧的驱动轮组支架上的支撑轴与机器人框架侧面上的通孔相配合从而将驱动轮框架的运动限制在水平方向上,形成了一个移动副,通过电动缸的运动推动与其相连的杆件旋转,从而带动驱动轮组支架在移动副的限制下沿水平方向运动。通过这种电动缸驱动连杆机构实现开合的方案而非电动缸直驱开合的方案,一方面可以将电动缸置于机器人两侧下部的位置,从而降低各节机器人的重心,减小机器人横向的尺寸,从而避免机器人在缆索上侧向倾翻,提高机器人的可靠性,另一方面,将抱索机构闭合的极限位置设计为驱动轮能够可靠地夹紧缆索的位置,可以保证机器人在抱索机构闭合时稳定地沿缆索运动。

图9 前后两节的抱索机构及驱动轮Fig.9 Opening-closing mechanism and driving wheel setof the front and rear section

每一侧机器人抱索机构上通过驱动轮支架安装有两个驱动轮,两侧抱索机构闭合时,共4个驱动轮绕馈源支撑缆索均匀分布。为了保证驱动轮组夹紧缆索的可靠性,驱动轮与缆索接触处的凹槽曲率半径需稍大于馈源支撑缆索的直径,且使4个驱动轮在互相不发生干涉的情况下尽量包围缆索的整个圆周。在4个驱动轮中,位于上方的两个驱动轮为主承力轮,为机器人提供主要的支撑力以及轮驱动力,而位于下方的两个驱动轮为辅助承力轮,它们协助主承力轮可靠地夹紧缆索,从而增大驱动轮的驱动力。驱动轮的驱动电机选择轮毂电机,这样一方面,由于安装在抱索机构上的轮结构、轮驱动电机、电机驱动器以及电机减速器等部件全部需要随抱索机构运动,因此需要整个驱动轮部件的集成度较高;另一方面,由于4个驱动轮包裹了整个缆索圆周,驱动轮组的结构较为紧凑,在机器人框架内部没有足够的空间在驱动轮结构外部布置驱动电机、电机驱动器以及电机减速器等部件。

在每侧抱索机构的前后两端上还设计有缆索梳理机构,如图10所示。缆索梳理机构与机器人抱索机构之间通过轴孔配合形成移动副并通过大刚度弹簧相连接,缆索梳理机构的设计是为了保证机器人上的抱索机构在闭合抱紧缆索时不会夹偏。缆索梳理机构上还装有对射开关阵列,当缆索处于机器人抱索机构中心时,对射开关阵列的中间位置检测不到对射信号,由此可以判断FAST馈源支撑缆索已到达目标位置,而若对射开关阵列中的其他位置检测不到对射信号,即可通过判断FAST缆索相对于机器人抱索机构中心的位置调节各节机器人间的相对位置。当抱索机构闭合时,缆索梳理机构会先于驱动轮与缆索相接触,若此时缆索未处于机器人抱索机构的中心位置,随着抱索机构推动缆索梳理机构向内运动,馈源支撑缆索会沿缆索梳理机构上的曲线被调整至中心位置,在缆索梳理机构完全闭合后,其位置在机构上被卡死。

图10 缆索梳理机构Fig.10 Cable sorting mechanism

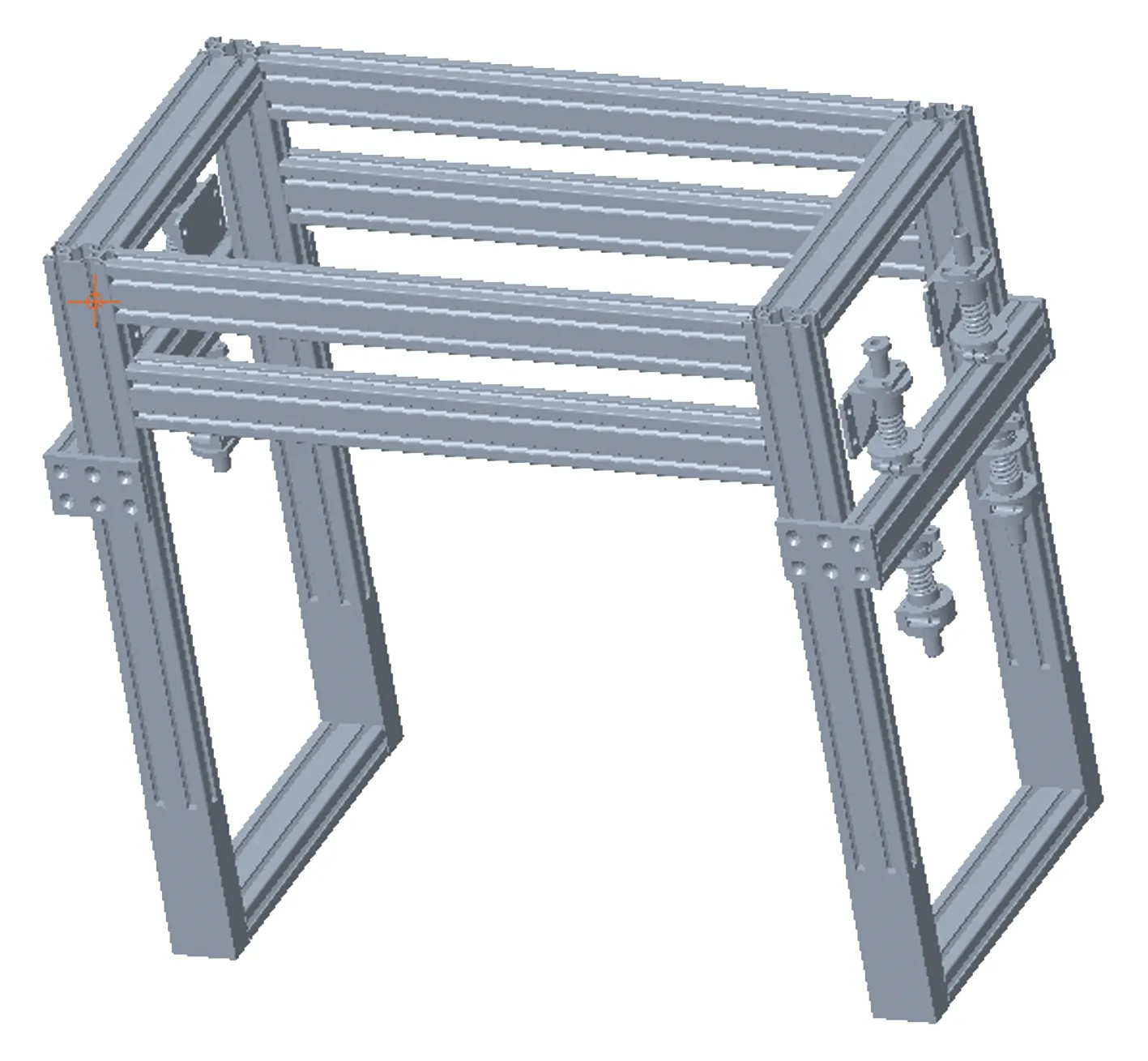

各节机器人的框架主要起支撑作用,为该节机器人上的其他部件提供安装支撑,另外,框架结构中留有与其他节机器人连接的连接机构接口。根据对于FAST馈源支撑缆索下方下垂的光缆与电缆的避障方案设计,机器人框架结构需设计为底部开口式。前后两节机器人支架结构如图11所示。

图11 前后节框架结构Fig.11 Frame structure of front and rear sections

相较于前后两节机器人,中间节机器人的受力状况更优,可以搭载更多的载荷,因此缆索检测装置以及机器人控制设备主要安装在中间节机器人上。中间节机器人的结构主要也包括抱索机构、驱动轮、缆索梳理机构以及机器人框架四个部分。中间一节机器人结构如图12所示。

图12 机器人中间节构型Fig.12 Middle section of the robot

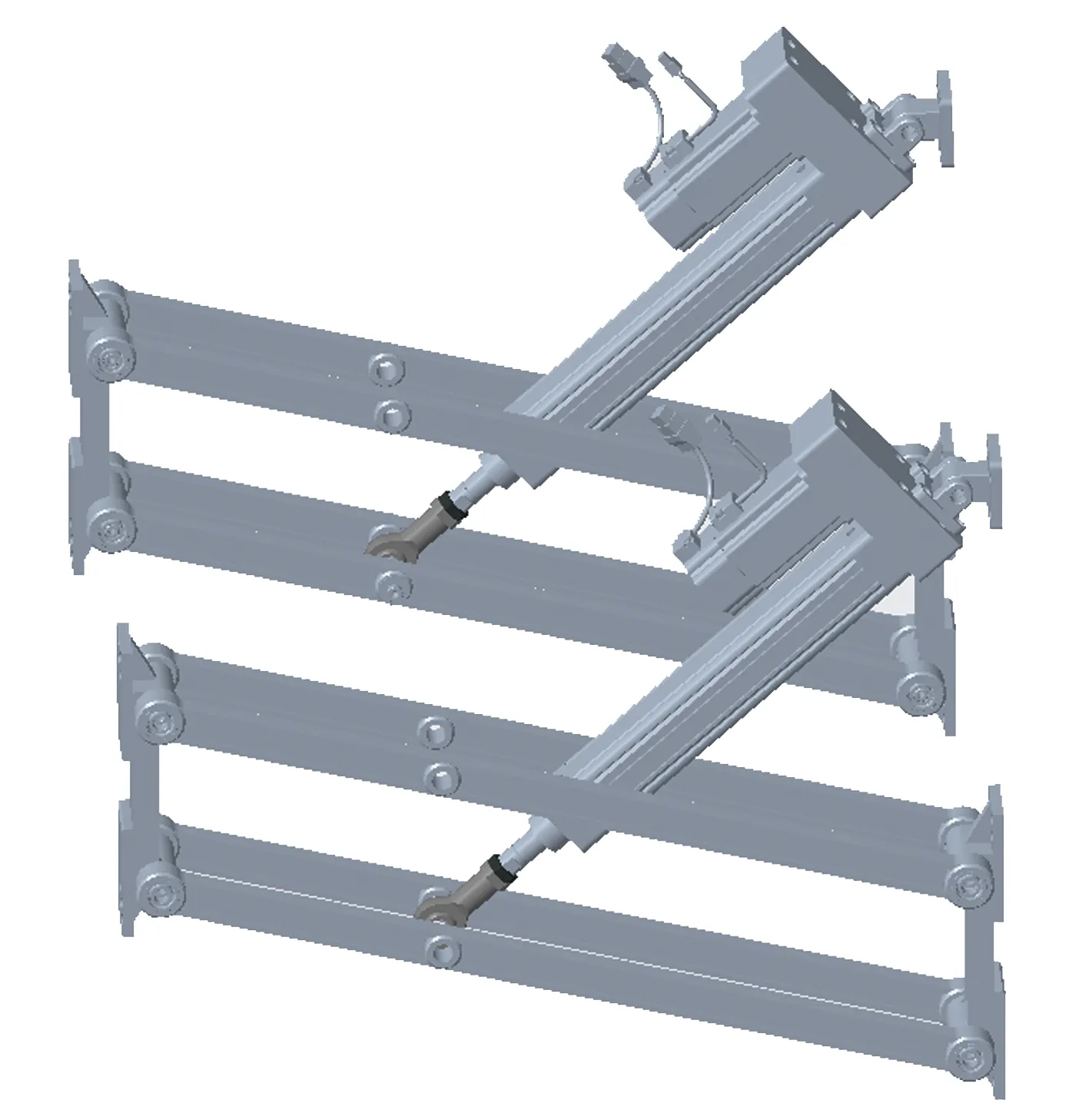

由于中间节机器人需要搭载更多设备,因此相较于先后前后两节机器人,中间节机器人设计了两组驱动轮,与前后两节机器人上的驱动轮组相同,两个驱动轮组中4个驱动轮都是绕馈源支撑缆索均匀布置,两组驱动轮能够为重量更大的中间节机器人提供更稳定的支撑。中间节机器人的抱索机构上还需要搭载缆索磁检测装置,传感器在机器人避障过程中跟随抱索机构同步打开与闭合。由于磁检测装置的安装及驱动轮组数量的增加,中间节机器人抱索机构较前后两节更长。中间节机器人的抱索机构同样通过电动缸经连杆机构驱动,并同样搭载了缆索梳理机构以保证机器人能够在抱索机构闭合时夹住馈源支撑缆索。中间一节机器人的抱索机构与驱动轮组如图13所示。

图13 中间节的抱索机构与驱动轮组Fig.13 Opening-closing mechanisms and driving wheel sets of the middle section

中间节机器人的框架同样主要起支撑作用并设计为底部开口的形式,但由于缆索检测设备的安装及驱动轮组数量的增加,中间节机器人的框架尺寸较前后两节更长。中间节机器人结构还需要向下方延伸,并搭载足够重量的配重,从而降低机器人的重心,提高机器人的稳定性,用于配重的部件主要为机器人的控制箱、电源等。中间节机器人的框架结构如图14所示。

图14 机器人中间节框架结构Fig.14 Frame structure of robot middle section

2.2 相对姿态可调的节间连接结构

各节机器人间的连接机构能够将机器人系统连接为一个协同运动的整体,并且主动调节或者被动调节各节机器人之间的相对位置。由于机器人是通过依次开合、轮流避障的方式越过馈源支撑缆索上的障碍,因此机器人连接机构的长度必须能够使相邻两节机器人间的距离大于所需越过的障碍物的长度。

一方面,各节机器人间的纵向相对位置需要能够进行被动调整,这是因为机器人在抱紧缆索并沿缆索移动时,由于悬垂的缆索是一条曲线,如果不能对各节机器人间的纵向相对位置进行微调,各节机器人间的刚性连接结构会强行将缆索拉直,若连接结构的不够,则会产生较大的变形。而这种机器人节间微小的相对位置改变难以通过主动调整的方式来适应,因此需要在机器人连接机构中设计能够被动调整各节机器人间纵向相对位置的机构,该机构如图15所示。

如图15所示,该框体通过8个刚度较大弹簧与前后节机器人相连,通过移动副将框体与机器人之间的相对运动限制在竖直方向上,选取刚度足够大的弹簧并调节各弹簧的预紧力,使得在正常情况下,机器人被弹簧压紧在相对于框体运动范围的最下部位置,并保证机器人在正常运动过程中不会相对于外框体振动,而在受到由于馈源支撑缆索弯曲而造成的较大的弯矩时则能够被动适应缆索曲线。

图15 纵向相对位置被动调整结构Fig.15 Passive adjustment structure for longitudinal relative position

另一方面,各节机器人之间的纵向相对位置还必须能够进行主动调整。这是由于悬垂的馈源支撑缆索是一条曲线,因此当机器人打开抱索机构并越过障碍后,如若不能够主动地调整各节机器人之间的相对位置,在机器人抱索机构重新闭合时,缆索可能已不再位于机器人抱索机构的中心点,于是机器人无法重新抱紧缆索。因此,将各节机器人连接结构设计为可以由电动缸驱动调节的形式,通过主动调节电动缸的伸缩量来调整各节机器人间的纵向相对位置,调节量根据各节机器人上搭载的缆索梳理机构中对射开关的信号来进行判断。通过机器人连接机构主动调整各节机器人间的纵向相对位置,即可保证机器人在越过障碍后能够重新抱紧缆索。

在主动调节机器人节间相对位置的连接机构中,根据能否使各节机器人被动地调整相对俯仰角度,分别设计了四连杆式与弹簧调节式两种机器人连接机构。两种机构分别在刚度与适应性上进行了取舍,需要根据机器人缆上实验判断两种连接机构是否适用于FAST馈源支撑缆索检测机器人。

四连杆式连接机构通过一个四连杆机构将中间节机器人与能够进行被动调整两节机器人纵向相对位置的框体相连接,通过电动缸驱动四连杆中的一根杆件,带动整个四连杆机构的运动。四连杆式连接机构的结构如图16所示。

图16 四连杆式连接机构Fig.16 Four-link connection mechanism

四连杆式连接机构使得相连的两节机器人之间只能调节纵向相对位置,但是两节机器人将始终保持互相平行,不能够调节相对俯仰角度,这使得机器人在抱紧缆索并沿缆索运动时不能够保证环绕馈源支撑缆索的4个驱动轮所位于的平面严格垂直于缆索。但这一设计的优点是使得连接机构的刚度较大,在已经能够被动调整各节机器人纵向相对位置的情况下,没有进一步降低各节机器人间的连接刚度。如若机器人在馈源支撑缆索上运行时,在连接机构不能够调节两节机器人间相对倾角的情况下,缆索不会使得连接机构承受过大的载荷,则可以优先选取四连杆式连接机构来保证连接机构的刚度。

弹簧调节式连接机构则是通过一根杆件将中间节机器人与纵向相对位置被动调整结构相连接。在中间节机器人一端,在电动缸的驱动下,连接机构能够绕中间节机器人旋转,而连接机构另外一端通过旋转副与框体相连接,并通过两个大刚度弹簧被动适应连接机构与框体之间的旋转角度。弹簧连接式连接机构的结构如图17所示。

图17 弹簧式连接机构Fig.17 Spring connection mechanism

采用弹簧式连接机构的设计使得机器人不但能够主动调节两节机器人间的纵向相对位置,还能够通过弹簧被动地适应缆索曲线造成的两节机器人间相对倾角的改变。在弹簧式连接机构中,需要选取刚度合适的弹簧,并调节弹簧预紧力,从而保证在机器人避障过程中,连接机构仍然能够稳定地为脱离缆索的一节机器人提供支撑力。与四连杆式连接机构相比,弹簧调节式连接机构能够被动调节相对俯仰角度,但是刚度较小。如若机器人在馈源支撑缆索上运行时,在连接机构不能够调节两节机器人间相对倾角的情况下,缆索会使得连接机构承受过大的载荷,则需要优先选取弹簧调节式连接机构来适应馈源支撑缆索曲线。

结合机器人节间相对位置的主动调节机构与被动调节机构,最终形成了主动调节、被动适应的各节机器人间连接方案,从而保证各节机器人能够可靠地协同运行。

3 机器人样机研制与模拟实验

为验证机器人的可靠性,建设了FAST馈源支撑系统的模拟实验平台,并通过机器人样机制造及机器人缆上运行与越障实验验证本文机器人总体设计与结构机构设计的可行性与合理性。

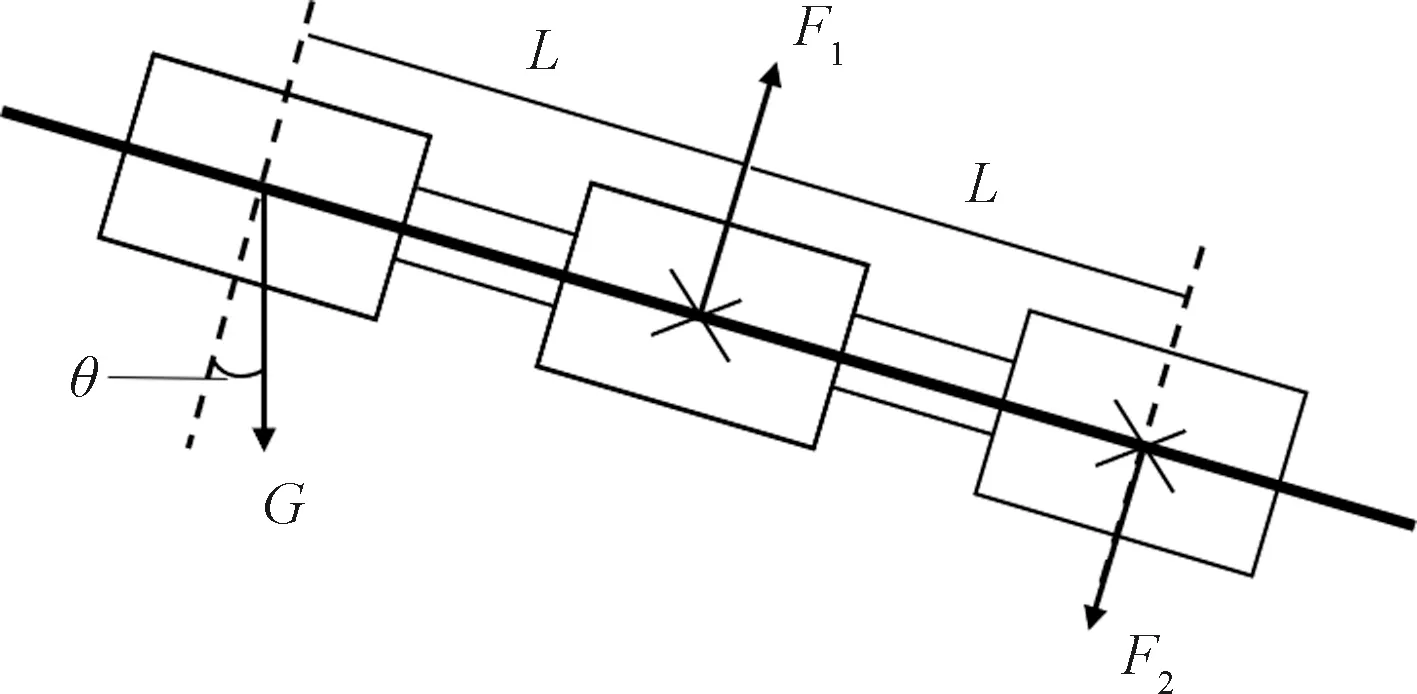

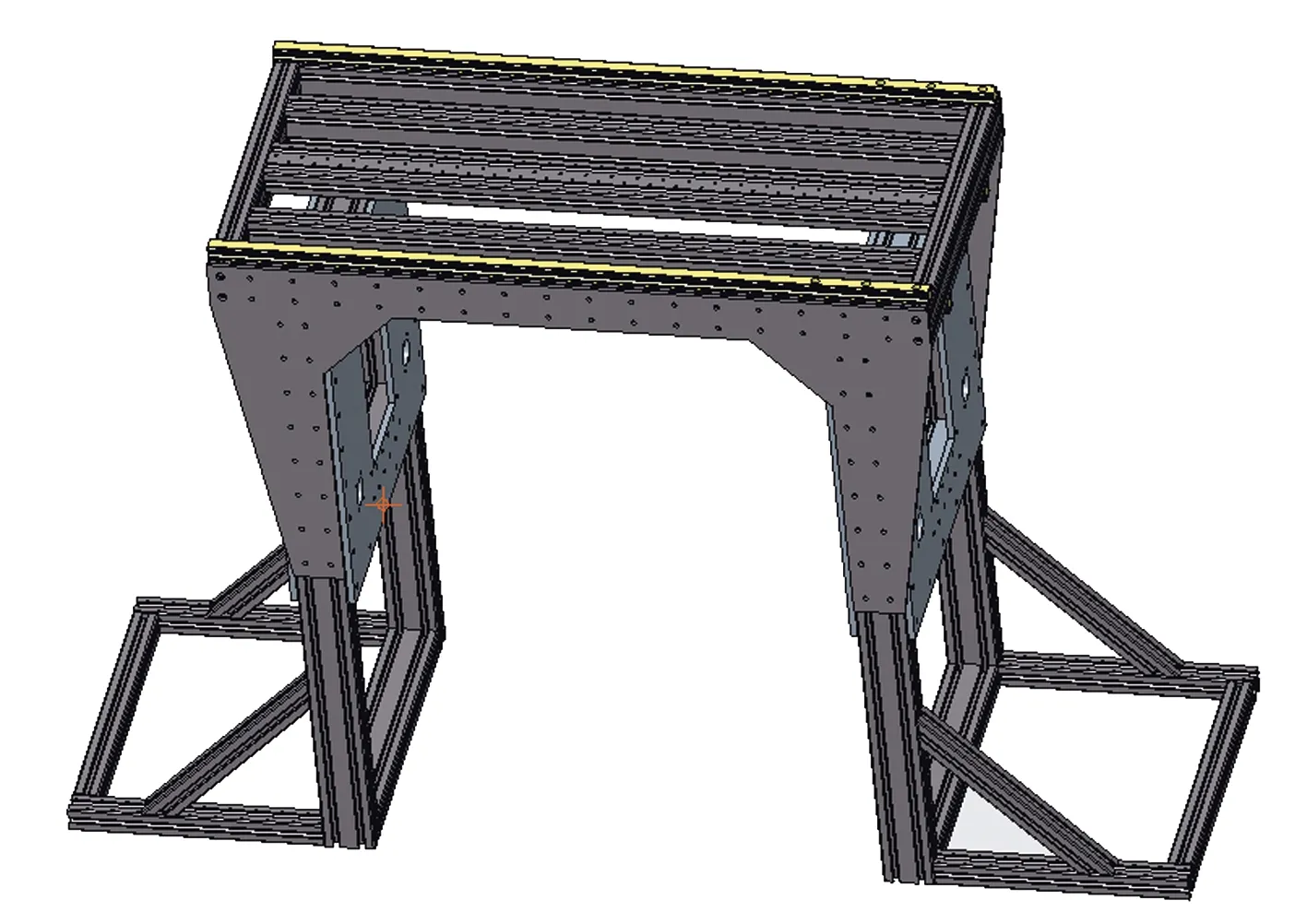

根据悬链线模型分析计算馈源支撑缆索在自由悬垂时的缆索曲线函数,并基于计算结果,使用从FAST望远镜中使用后更换下的缆索及缆上障碍物建设机器人实验平台,通过高低两座缆索支撑塔架设馈源支撑缆索,从而尽可能还原FAST现场环境。实验平台如图18所示。

基于本文设计工作研制和装配完成的FAST馈源支撑缆索检测机器人样机如图19所示。按前文所述,机器人设计为底部开口、多轮抱索、三节串联的形式,各节机器人之间由所设计的主动调整、弹性适应的连接机构相连。将装配好的机器人安置在机器人实验平台中,进行机器人运行与避障实验,机器人在缆索上移动及避障实验流程如图20所示。

图19 FAST馈源支撑缆索检测机器人Fig.19 Feed support cable inspection robot for FAST

如图20(a)所示,机器人在前端牵引力的驱动下沿缆索运动,在即将遇到缆索上的索夹障碍物时,机器人接收到检测装置发出的信号,并控制前端牵引驱动装置使机器人停在障碍物前。随后如图20(b)所示,第一节机器人的抱索机构打开,使障碍物能够顺利通过机器人,再如图20(c)所示,通过牵引机构驱动第一节机器人继续向前运动直至完全越过障碍。机器人越过障碍后,如20(d)所示,控制抱索机构闭合并调节姿态,至此第一节机器人完整地越过了障碍并能够继续沿缆索向前运动。其余两节机器人按照相同的越障流程自主越过缆索上的障碍物。

图20 机器人运动与越障实验Fig.20 Robotmovement and obstacle avoiding experiment

经实验验证,所研制的机器人样机能够通过牵引驱动的方式沿缆索运动,并能够通过机器人抱索机构以及节间连接机构使机器人顺利通过模拟平台中FAST馈源支撑缆索上的障碍。这种牵引驱动方式和多节式机器人结构,为机器人系统应用于FAST设施缆索检测提供了可行和可靠的解决方案。

4 结论

针对FAST馈源支撑缆索的苛刻检测环境,设计了一套能够自主运动与避障的机器人系统,研制了机器人系统样机并开展了模拟缆索实验验证,得到如下结论。

(1)提出了面向缆索检测任务的机器人总体设计方案。通过分析机器人在长陡缆索下的移动检测需求,提出了牵引为主、自驱为辅的机器人运动方式;通过分析馈源支撑缆索上的具体障碍形式,提出了底部开口、多轮抱索、多节串联式的机器人构型,解决了FAST馈源支撑缆索长、陡、高、多障碍、摩擦小等问题,填补了馈源支撑缆索检测的空白。

(2)针对FAST馈源支撑缆索上存在的具体障碍,设计了抱索机构使各节机器人能够实现依次开合、轮流避障;针对多节机器人间纵向位置偏移问题,设计了主动调整、弹性适应的各节机器人连接机构;针对机器人抱索机构中心与缆索相对位置偏移问题,设计了先抱紧、后弹开的缆索梳理机构。所设计的机器人结构与机构能够完成缆索上的运行与避障任务。

(3)研制了机器人样机,设计并建设了缆索检测实验平台;基于实验平台与机器人样机,开展了机器人沿缆索运动与避障的综合实验验证,实验结果表明所设计的FAST馈源支撑缆索检测机器人能够满足FAST馈源支撑缆索的检测需求。

机器人系统样机将在全面完善后,依据FAST观测日程安排,择机深入开展FAST设施上真实缆索的检测试验,为FAST设施安全运行提供设施保障与技术服务。