面向低碳的车间生产过程数字孪生建模

2023-03-15邵文婷王太勇郑明良

田 颖,邵文婷,王太勇,郑明良

面向低碳的车间生产过程数字孪生建模

田 颖,邵文婷,王太勇,郑明良

(天津大学机械工程学院,天津 300072)

智能制造关键技术的不断突破及其在制造业的快速应用极大地改造着传统车间的生产模式.现代企业的生产方式逐渐朝着集成化、复杂化和智能化方向发展,给车间生产过程低碳运行目标带来挑战.为了提高车间生产过程能耗管理的质量与实时性,提出了一种面向车间能耗管理的数字孪生建模方法.基于物理生产车间的生产资源与车间布局方案搭建虚拟生产车间,通过物理与虚拟车间设备运动信息的交互为几何模型添加运动关系,并结合生产节拍建立车间运动规律的数字孪生模型;采集单机物理生产设备随加工参数变化的能耗数据,使用BP神经网络建立多设备的能耗模型,基于获取物理与虚拟车间实时交互的能耗数据建立车间能量流动规律的数字孪生模型.最终实现包含动态能耗信息的车间生产过程数字孪生建模.同时基于该数字孪生模型提出了一种面向车间生产过程的能耗优化方法,结合刀具寿命、机器人运动平稳性、生产时间等多源评价指标建立多目标优化函数,获取数字孪生模型中的动态能耗数据并应用蜂群算法实现对车间低碳生产需求下的多设备加工参数协同优化.最后以给定工件的生产过程为例,对所提数字孪生建模方法和建模效果进行验证,实验结果表明借助该数字孪生模型环境下的生产过程优化方案可以节省生产车间运行能耗21.77%,并提升了车间能耗信息的可视化表达效果.

低碳生产;数字孪生模型;车间生产过程仿真;能耗管理

数字孪生技术是智能制造的主要支撑技术之一[1],其目标是实现物理世界和信息世界的互联融合,从而实现制造的信息化、智能化、绿色化[2].利用数字孪生技术不仅可以搭建生产设备的虚拟模型,完成车间生产过程的仿真,还能够实现生产数据的可视化,方便生产的监测与管理,并利用数据进一步完成生产过程的优化.在生产设备的数字孪生模型搭建方面,Armendia等[3]研究了数控机床的动力学、控制回路、刀具轨迹和加工过程,给出了机床的数字孪生建模方法.在生产车间的数字孪生模型搭建方面,Leng等[4]搭建了典型生产线的几何模型,完成了生产布局并模拟了生产过程;Liu等[5]分析了空心玻璃的生产工艺,搭建了虚拟生产线并设计了产品生产运动路径.上述文献利用数字孪生技术实现了生产过程的仿真,但由于缺少生产数据,难以完成生产的监测、管理与优化.在生产数据的数字孪生建模方面,Uhlemann等[6]提出了一种生产线数据采集、数据仿真与数据可视化方法,用于丰富数字孪生模型;Cai等[7]采集了数控机床的实际生产数据,分析数据规律并建立仿真数据模型,将仿真数据模型集成到数字孪生几何模型上.上述文献在设备几何模型中融入了仿真数据模型,拓展了数字孪生模型的功能性,但多基于单台设备,在生产车间的研究上还有所欠缺.

低碳制造是数字孪生技术需要实现的目标之一,其中节能性是评价低碳制造的重要指标[8].对于单台设备的能耗优化,Xu等[9]通过神经网络建立机床加工参数、刀具磨损状态与切削能耗之间的关系,并计算获取不同条件下的最佳切削参数.对于生产车间的能耗优化,Herrmann等[10]提出了一种面向能量的制造系统规划仿真模型,通过模拟工厂设备的能量流从而评估生产成本.上述文献对于能耗优化的方式多集中于优化算法方面,对于可视化方面研究不足.Kruse等[11]搭建了一个可以模拟生产数据的虚拟生产线,通过调整生产节拍与设备的待机时间来达到减少生产能耗的目的.上述文献将数字孪生技术融入能耗优化之中,但未能对设备的加工参数给出优化建议.

针对以上问题,提出了一种面向低碳的车间生产过程数字孪生建模方法,该方法实现了对车间生产过程的运动仿真与能耗仿真,同时利用算法优化了生产车间设备的加工参数以减少生产过程能耗,并通过可视化平台展示了生产车间的实时能耗数据与能耗优化结果.

1 数字孪生模型

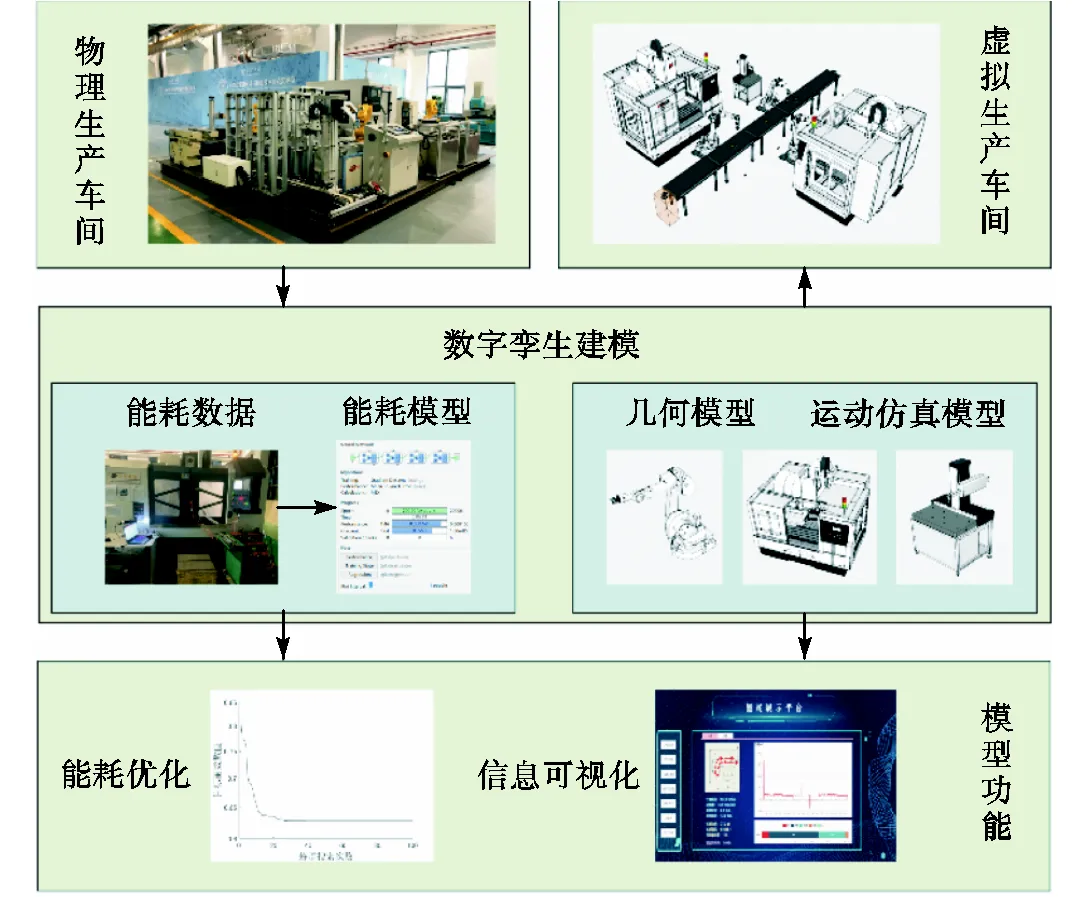

面向低碳的车间生产过程数字孪生模型如图1所示.数字孪生模型由物理生产车间与虚拟生产车间共同组成[12],物理车间包含物理生产设备与生产数据,通过采集生产车间的设备能耗,建立车间的能耗模型,实现对车间生产过程的能耗仿真;虚拟生产车间包含生产设备的几何模型,为几何模型添加运动关节与动作指令,建立车间的运动仿真模型,实现对车间生产过程的运动仿真.

图1 面向低碳的车间生产过程数字孪生模型

面向低碳的车间生产过程数字孪生模型可以实现的功能有:①基于能耗模型完成生产车间的能耗优化;②可视化地展示车间生产过程运动仿真与能耗仿真结果.

2 数字孪生建模方法

2.1 工件的生产过程分析

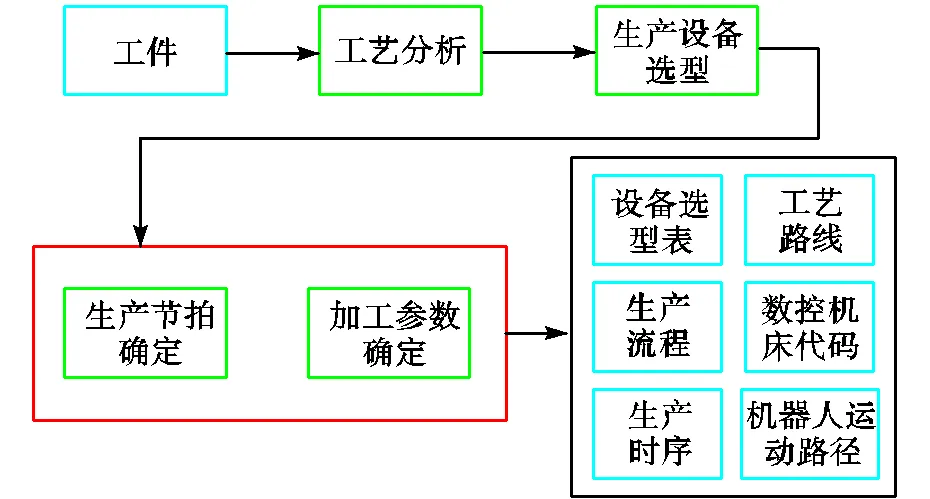

工件的生产过程分析如图2所示.首先对工件进行工艺分析,依照分析结果选择合适的生产设备,接着确定车间的生产节拍与设备的加工参数,并生成生产流程、生产时序、工艺路线等多种生产资料.其中数字孪生模型可以辅助完成图中红色框线所示部分工作,通过建立车间的运动仿真模型确定生产节拍,通过建立车间的能耗模型并实现能耗优化,进而确定加工参数.

图2 工件的生产过程分析

2.2 车间生产过程的数字孪生模型

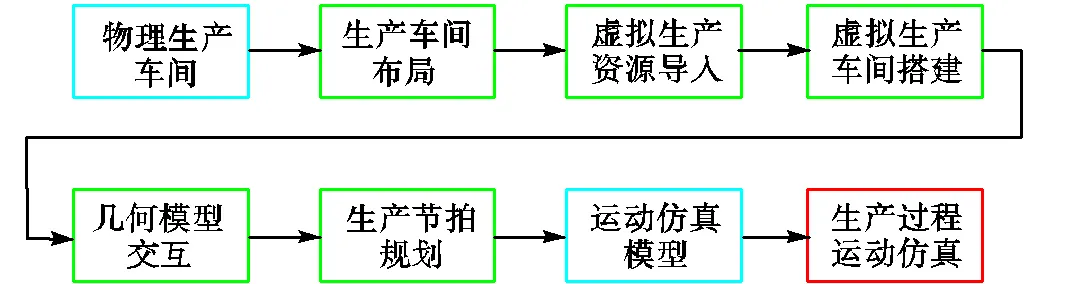

建立车间生产过程的数字孪生模型,需要搭建生产车间的运动仿真模型与能耗模型.生产车间的运动仿真模型搭建流程如图3所示,依据物理生产车间的车间布局与生产资源,在虚拟生产车间中导入相应的虚拟生产资源并完成虚拟生产车间布局;为虚拟生产车间中的几何模型添加运动关节,编程实现关节动作,使几何模型可以完成工件与设备的交互以及设备之间的配合;通过规划虚拟车间的生产节拍完成运动仿真模型的搭建,从而实现车间生产过程的运动仿真.

图3 生产车间的运动仿真模型搭建

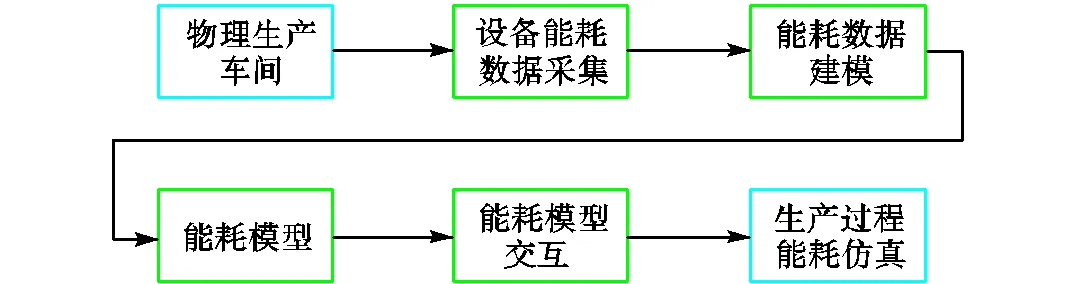

生产车间的能耗模型搭建流程如图4所示,使用传感器采集物理生产车间主要用能设备的能耗数据,分析能耗组成并通过BP神经网络建立设备能耗与加工参数的关系,即能耗模型;建立能耗模型的交互,使模型在输入确定加工参数的情况下能够输出预测能耗数据,从而实现车间生产过程的能耗仿真.

图4 生产车间的能耗模型搭建

2.3 车间生产过程的能耗优化与信息可视化

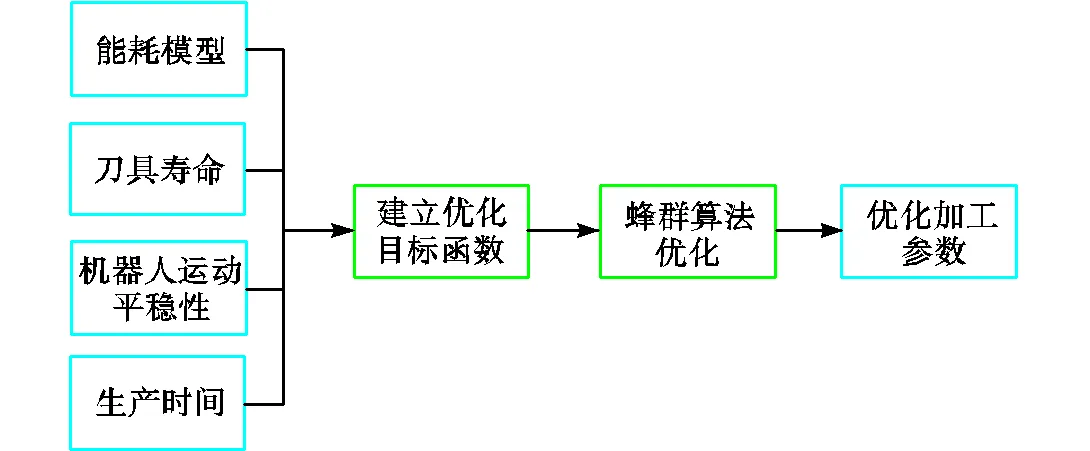

为了能够综合改善产品的加工质量、生产效率等车间性能,将刀具寿命、机器人运动平稳性、生产时间作为参考指标建立优化指标函数.结合第2.2节中的能耗模型建立多目标优化函数,使用蜂群算法对车间生产过程进行能耗优化,得到生产车间各设备优化后的加工参数.车间的生产过程能耗优化方法如图5所示.

图5 车间生产过程的能耗优化方法

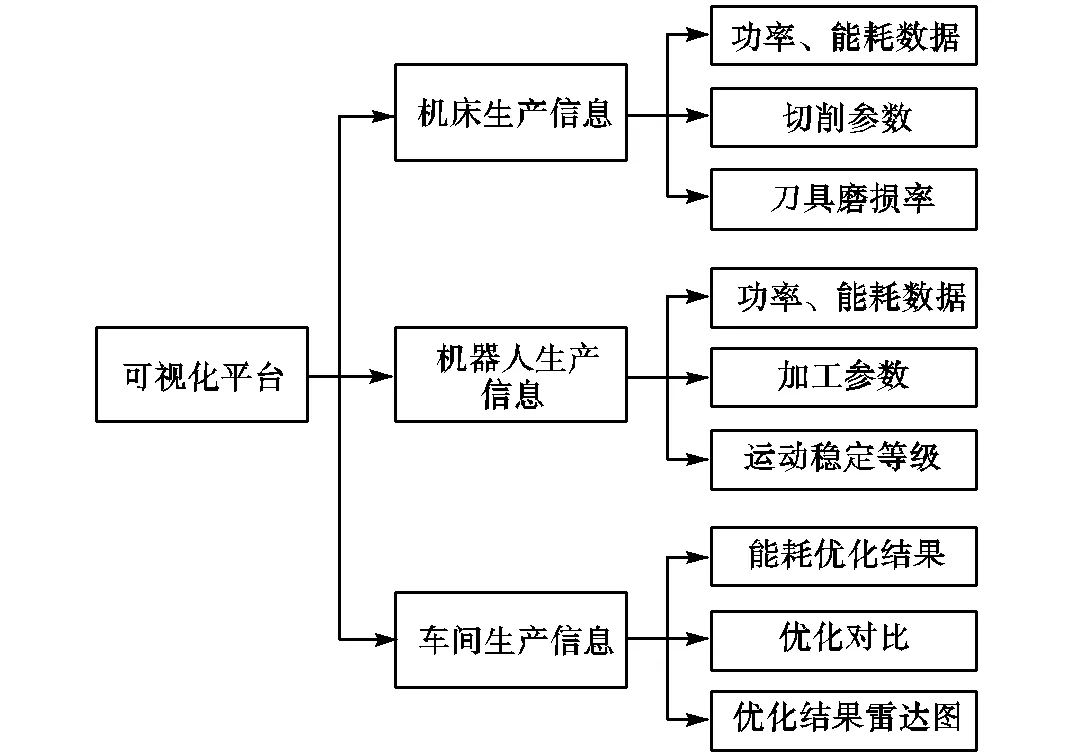

搭建车间的能耗信息的可视化平台,平台结构如图6所示.平台中包含机床生产信息、机器人生产信息以及车间生产信息多个展示模块,展示了包括实时能耗数据、实时加工参数、优化结果等多类生产信息.

图6 车间的能耗信息可视化平台

3 车间生产过程能量流动规律建模

针对图4所示生产车间的能耗模型搭建流程,提出一种车间能量流动规律的建模方法.以数控机床与工业机器人两个典型生产设备作为研究对象,建立各设备的能量流动规律模型,即能耗模型.将设备能耗模型结合生产线布局和生产节拍建立生产车间的总能耗模型.

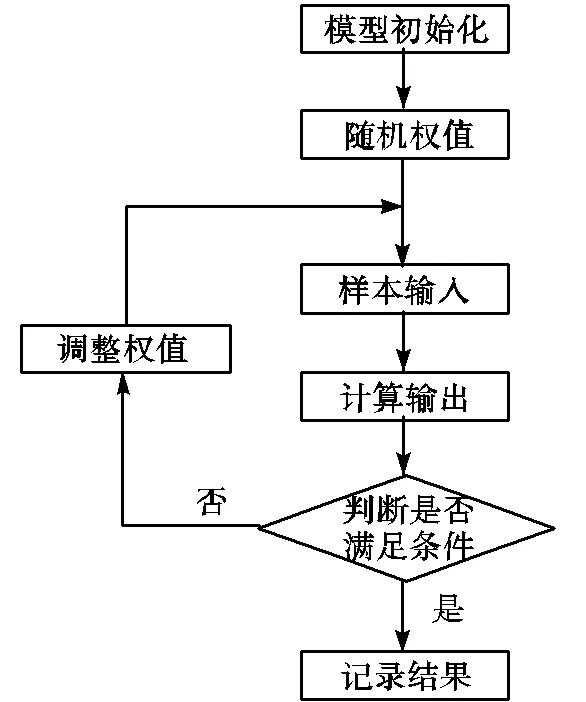

3.1 人工神经网络建模方法

人工神经网络是对人脑或生物神经网络若干基本特性的抽象和模拟,它包含有多个神经元,通过模拟生物大脑的神经元活动来模拟输入与输出之间的复杂非线性关系,其中应用最广泛的为BP神经网络.

BP神经网络算法的流程如图7所示,首先初始化神经网络模型,随机赋予连接权值和阈值任意小值;从多组输入输出的数据样本中抽取一组输入神经网络模型,并计算各层节点的输出;计算输出结果与期望值的误差,并向着减小误差方向调整各个连接权值;重复上述步骤直到所有输入输出样本的误差达到期望要求.

图7 BP神经网络算法流程

3.2 生产车间的能耗模型

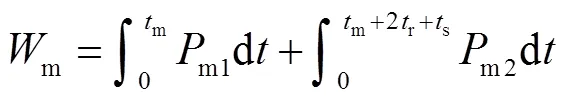

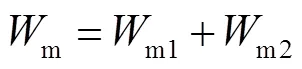

通过上述BP神经网络建立生产车间的能耗模型.分析机床的生产过程,机床在待机期间的能耗包括照明、数控等系统能耗,而工作期间的能耗除了待机能耗外还包括机床的主轴切削能耗与进给能耗.将机床的主轴切削能耗与进给能耗统称为机床的加工能耗,机床的能耗模型m为

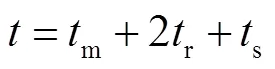

式中:m1为机床的加工功率;m2为机床的其他系统功率;m为机床的加工时间;r为机床的上料时间,由于机床上料与下料的用时相同,取上下料总用时间为2r;s为机床的其余待机时间.

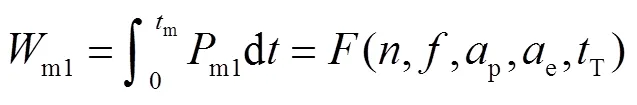

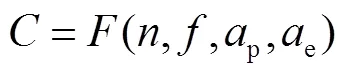

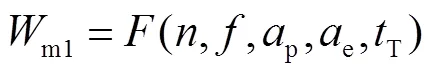

通过BP神经网络建立机床加工能耗模型.在机床的加工参数中,选用与机床能耗相关性大的主轴转速、进给量、切削深度、切削宽度与刀具已加工时间5个参数作为模型输入,机床的加工能耗模型为

式中:为主轴转速;为进给量;p为切削深度;e为切削宽度;T为刀具已加工时间.

机床的其他系统功率可视为恒定值,通过直接采集其他系统功率建立其能耗模型.将机床的加工能耗模型与其他系统能耗模型带入式(1)得到机床的能耗模型.

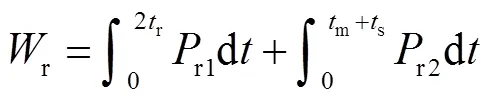

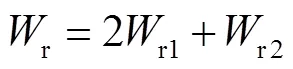

分析机器人的生产过程,机器人在待机期间的能耗包括电机待机能耗与控制系统能耗,工作期间的能耗为电机工作能耗与控制系统能耗.机器人的能耗模型r为

式中:r1为机器人的运输功率;r2为机器人的待机功率.

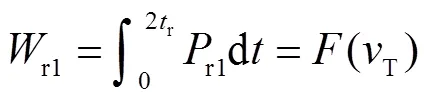

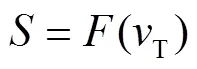

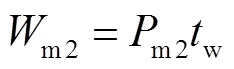

通过BP神经网络建立机器人运输能耗模型.在机器人的加工参数中,选用方便调节且与机器人能耗相关性大的机器人中心点(tool center point,TCP)速度作为模型输入,机器人的运输能耗模型为

式中T为机器人的TCP速度.

机器人的待机功率可视为恒定值,通过直接采集待机功率数据建立其能耗模型.将机器人的运输能耗模型与待机能耗模型代入式(3)得到机器人的能耗模型.

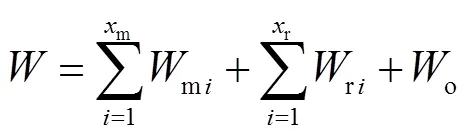

生产车间的能耗模型为

式中:mi为生产车间中第台机床的能耗;ri为生产车间中第台机器人的能耗;o为生产车间其他固定能耗;m为车间中机床的数量;r为车间中机器人的数量.

将机床的能耗模型与机器人的运输能耗模型代入式(5)得到生产车间的能耗模型.

4 车间生产过程的能耗模型优化方法

基于图5所示车间生产过程的能耗优化流程,将第3节建立的生产车间能耗模型结合多个优化指标建立多目标优化函数,并通过蜂群算法完成车间生产过程的能耗优化.

4.1 多目标优化函数的建立

考虑多角度的参数优化,优化目标除了生产车间能耗以外,还应包含其他生产相关指标.以刀具寿命、机器人运动平稳性以及生产时间为优化指标,建立多目标优化函数.

以刀具到达使用寿命时加工的工件数量作为刀具寿命指标,通过神经网络建立刀具寿命与机床加工参数的关系,即

以机器人一次运输过程中的最大功率的倒数作为机器人运动平稳性指标,通过神经网络建立机器人运动平稳性与机器人加工参数之间的关系,即

以加工一个工件的时间作为生产时间指标,单台机床与单台机器人组成的生产单元加工一个工件的时间为

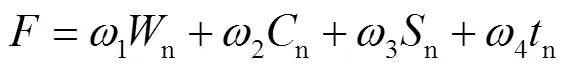

结合以上优化指标建立多目标优化函数.将生产车间能耗模型、生产时间指标进行归一化处理;再将刀具寿命指标、机器人运动平稳性指标取其倒数并进行归一化处理.多目标优化函数可表达为

式中:n、n为归一化后的生产车间能耗模型和生产时间指标;n、n为取倒数后归一化的刀具寿命指标和机器人运动平稳性指标;1、2、3、4为不同优化目标各自的权重,权重值依据不同的优化侧重点决定.

4.2 车间生产过程的能耗优化

蜂群算法是模仿自然界蜜蜂寻找蜜源的一种算法,其原理简单,能以较高的效率找到最优结果,并且能适应环境的改变,因此被广泛应用于多目标优化和组合优化之中.

蜂群算法的原理如下:引领蜂通过轮盘赌算法随机寻找一组加工参数并计算得到对应多目标优化函数值,数个跟随蜂在引领蜂附近随机寻找加工参数并得到数个多目标优化函数值,对比这些多目标优化函数值,通过贪婪法则选择最优加工参数,再次派出数个跟随蜂在最优参数附近随机寻找新的加工参数.重复上述过程,最终得到的加工参数便是多目标优化函数的解.

通过蜂群算法对上述多目标优化函数进行求解,便可得到最优的设备加工参数.

5 实例分析

为展示该数字孪生建模方法的建模效果,这里以一个实际工件的生产过程作为实例详细说明数字孪生模型的搭建过程,并通过实验验证该数字孪生模型生产过程能量流动规律表达与面向低碳的实时加工参数优化效果.

5.1 工艺分析与设备选型

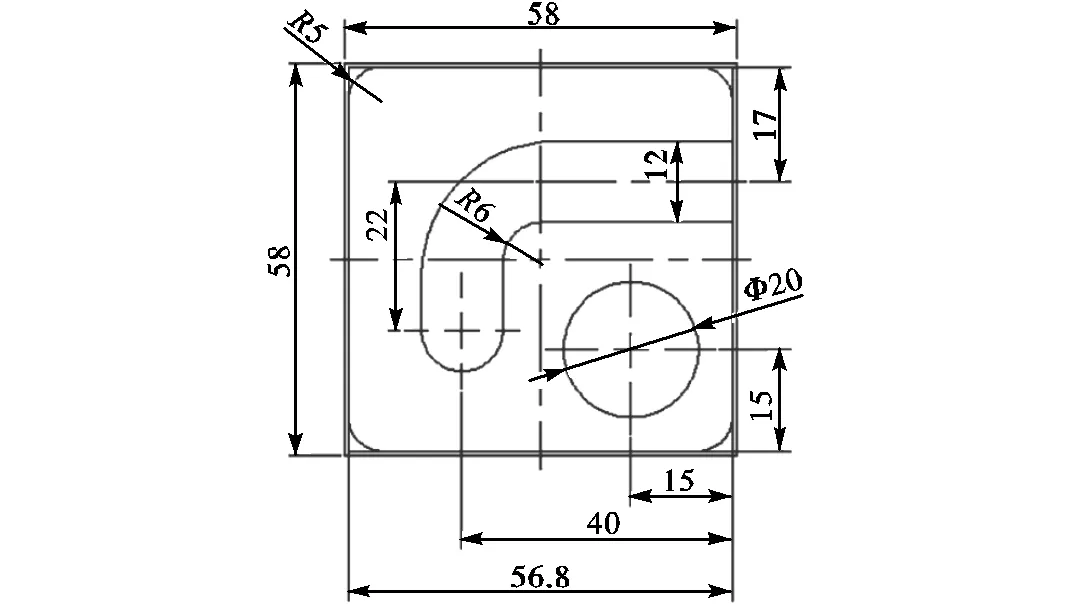

生产任务为搭建车间的数字孪生模型,实现从毛坯到图8所示成品工件的粗加工过程,同时基于数字孪生模型实现面向低碳的生产车间设备加工参数优化及生产过程信息的可视化表达.

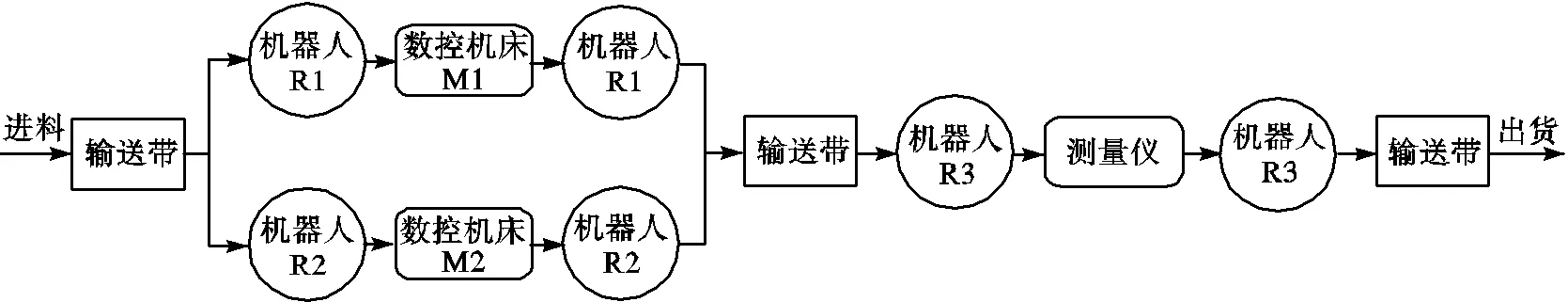

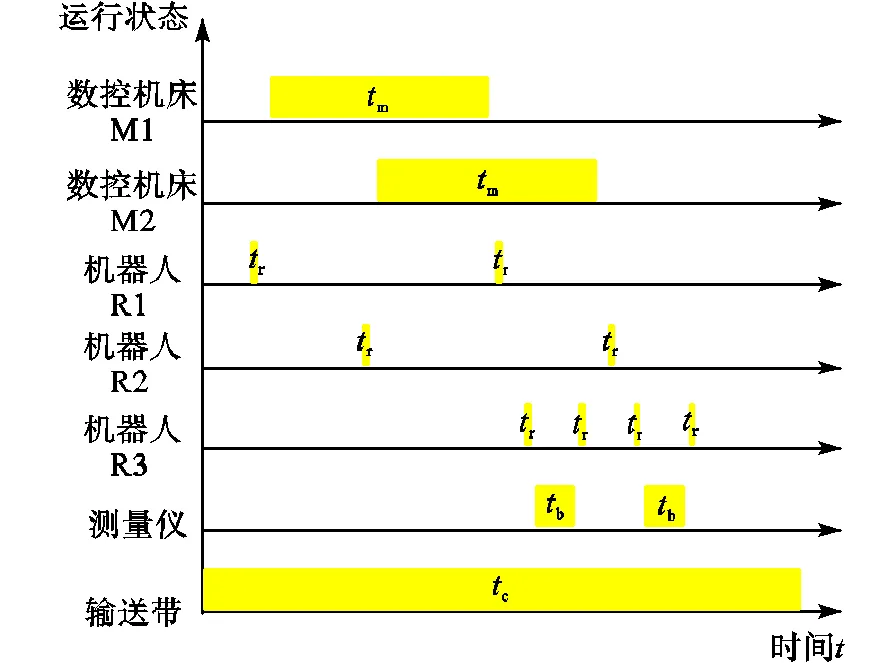

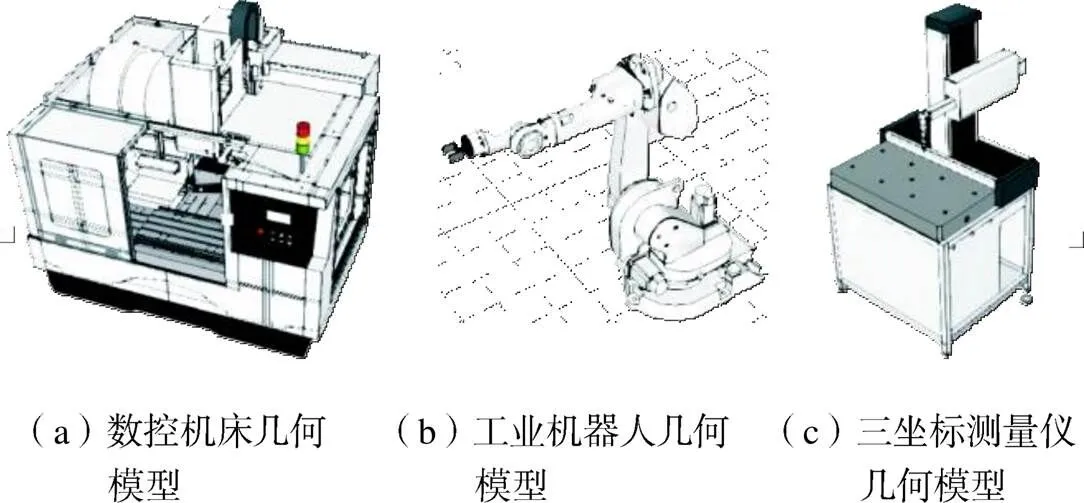

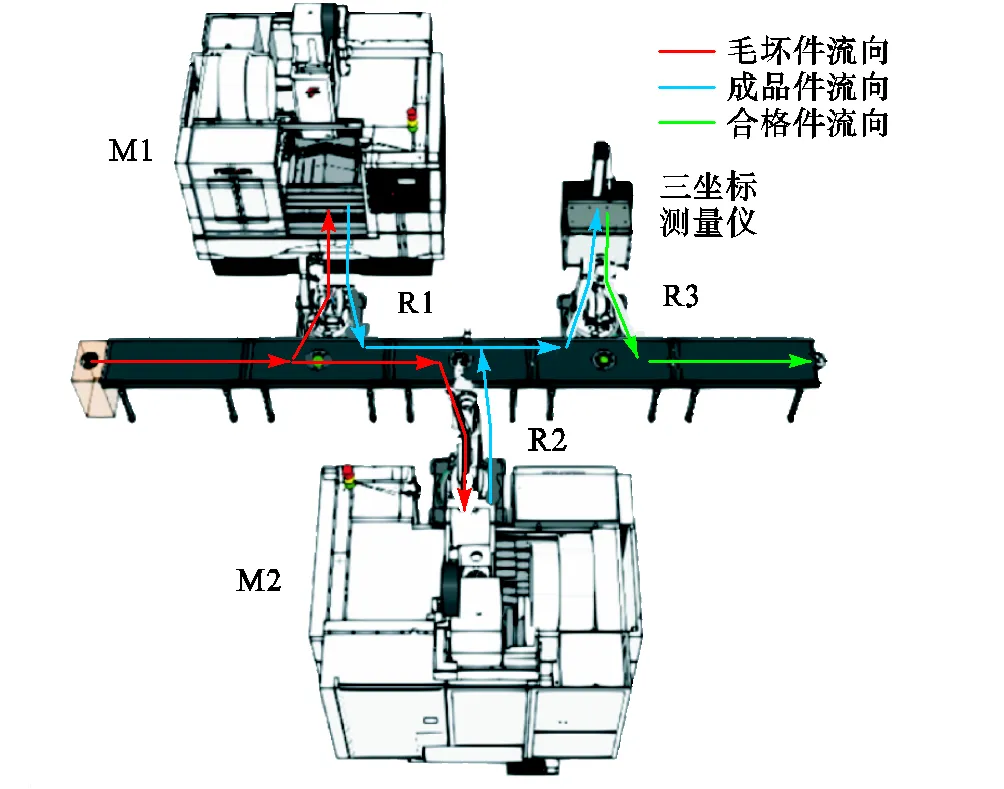

该工件主要包含面、槽、孔、圆角等工艺结构,由于加工方式为粗加工,因此选用数控铣床作为主要加工设备,通过铣削完成上述全部工艺步骤.根据现有生产资源情况并考虑工作效率需求,采用两组同型号数控铣床以并联的形式搭建生产线,通过六自由度工业机器人完成工件的上下料,通过三坐标测量仪完成工件尺寸的检测.车间的设备布局方案如图9所示,设备的运行时序如图10所示,车间主要设备信息如表1所示.

图8 生产任务加工工件尺寸(单位:mm)

5.2 面向低碳的车间生产过程数字孪生建模

使用Visual Components 4.2软件建立选型设备的几何模型.机床的几何模型如图11(a)所示,机器人的几何模型如图11(b)所示,三坐标测量仪的几何模型如图11(c)所示.为完全仿真设备的运行过程,还需要为设备中的活动部件加上运动关节,为机床设备添加主轴转动与、、3个方向的进给运动,为机器人设备添加六自由度关节的转动,为三坐标测量仪添加、、3个方向的直线运动,使几何模型可以完成设备的生产动作.

图9 生产车间工件加工路线及设备布局方案

图10 车间生产设备运行时序

表1 车间主要设备信息

Tab.1 Information of major equipment used in work-shop

图11 车间主要生产设备几何模型

对生产设备的几何模型进行布局,车间布局与工件流向如图12所示,按照工艺流程顺序依次为生产车间中的设备添加动作,建立包含工件流动规律的运动仿真模型,从而实现生产过程的运动仿真.依据仿真结果调整生产节拍,使生产过程紧凑,不会出现堆件、漏件的情况.经现场交互调试,完成虚拟车间生产过程运动规律的数字孪生建模.

图12 车间生产过程中工件的流向

生产过程能耗规律的数字孪生建模过程,就是在现有运动规律模型基础上,添加关键设备和物料流动环节的能耗规律模型.

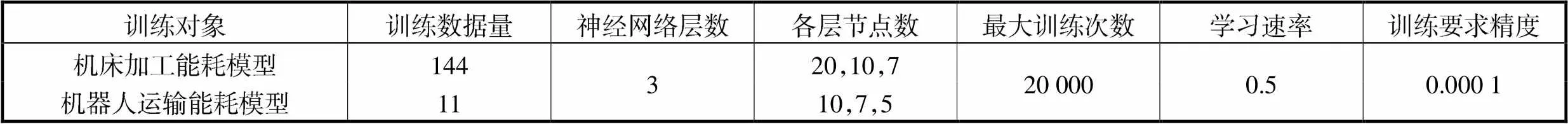

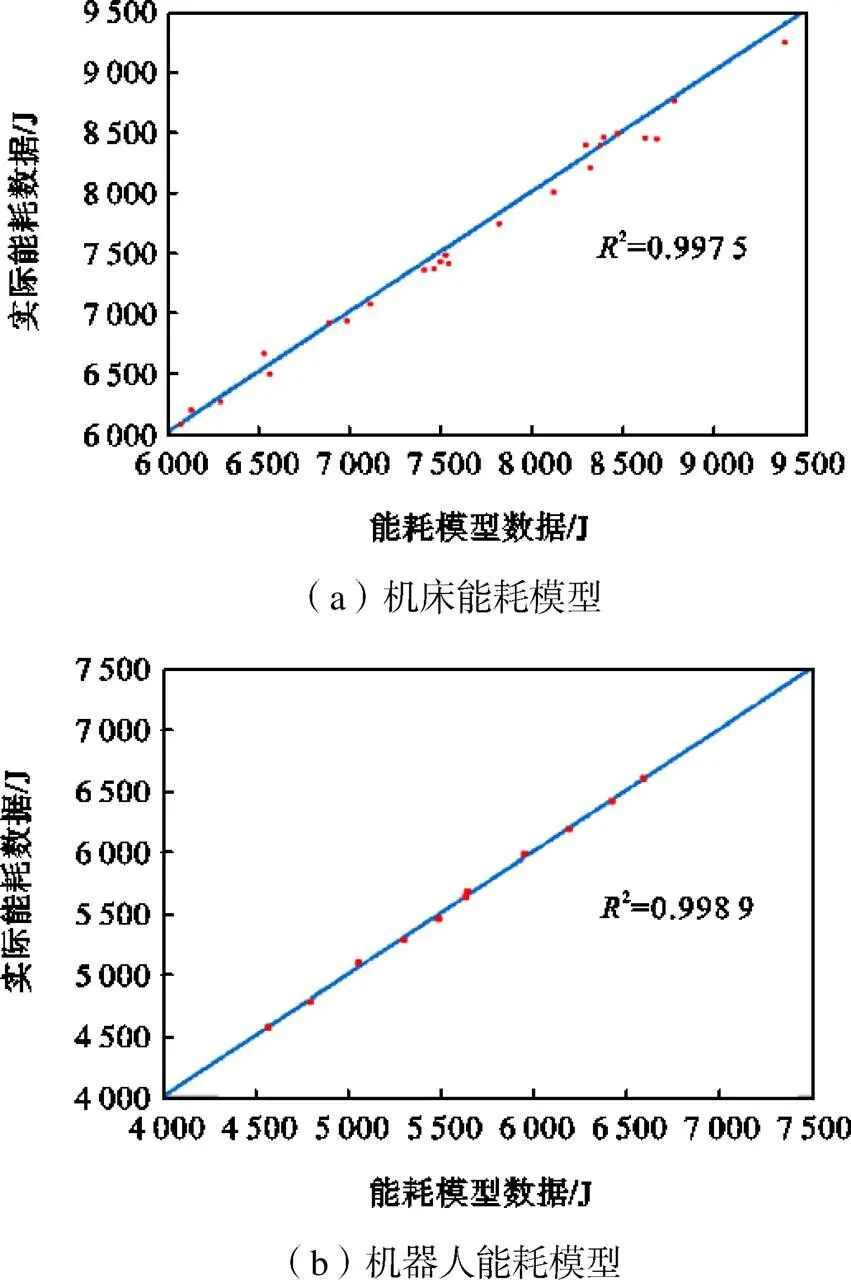

为建立机床加工能耗随时间变化的神经网络模型,需要采集机床的加工功率数据,通过积分的方式获取其动态能耗数据.建模过程中,选取采集能耗数据集中的85%作为训练集,15%作为测试集,神经网络训练参数设置如表2所示.经训练获得机床加工能耗随时间变化的规律如式(10)所示,训练结果如图13(a)所示.使用测试集对能耗模型进行回归验证,回归系数2=0.9975,拟合度良好.

采集机床的其他系统功率并建立机床的其他系统能耗模型,即

式中w为车间生产的总时长.

表2 BP神经网络训练参数

Tab.2 Training parameters of BP neural network

图13 能耗模型BP神经网络训练结果

结合机床的加工能耗模型与其他系统能耗模型得到机床的能耗模型,即

为建立机器人运输过程能耗随时间变化的神经网络模型,需要采集机器人的运输功率数据,通过积分的方式获取其能耗数据.全部采集数据均用于训练机器人能耗的神经网络模型,神经网络训练参数设置如表2所示.经训练获得机器人运输能耗随时间变化的规律如式(13)所示,训练结果如图13(b)所示.使用实验数据集以自验证的方式对能耗模型进行回归验证,回归系数2=0.9989,拟合度良好.

采集机器人的待机功率并建立机器人的待机能耗模型,即

结合机器人的运输能耗模型与待机能耗模型得到机器人的能耗模型,即

三坐标测量仪为非加工设备,其工作能耗可视为稳态能耗,因此通过直接采集功率的方式建立其能耗模型,即

式中:b1为测量仪的工作功率;b2为测量仪的待机功率;b为测量仪的工作时间.

依据车间中设备的数量建立生产车间的能耗模型,生产车间的能耗模型为

通过上述生产车间的能耗模型,建立加工参数输入与能耗输出之间的关系,完成虚拟车间生产过程能量流动规律的数字孪生建模.

5.3 面向低碳的生产设备加工参数优化

为了综合改善车间的生产性能,除了生产车间的能耗以外,还应考虑其他对车间生产质量与生产效率产生影响的相关指标.将刀具寿命、机器人运动平稳性与工件的生产时间作为面向低碳的生产过程加工参数优化指标.

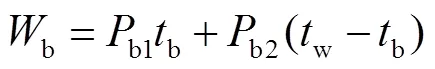

通过第4.1节所述方法建立刀具寿命、机器人运动平稳性以及生产时间优化指标,结合能耗模型建立多目标优化函数.通过蜂群算法求解多目标优化函数.选取蜂群的总数为40只,其中引领蜂10只、跟随蜂30只;同时设置侦查模块防止优化结果陷入局部最优,蜂群的搜寻次数为100次,一共进行3轮搜索,优化过程如图14所示.

图14 蜂群算法优化过程

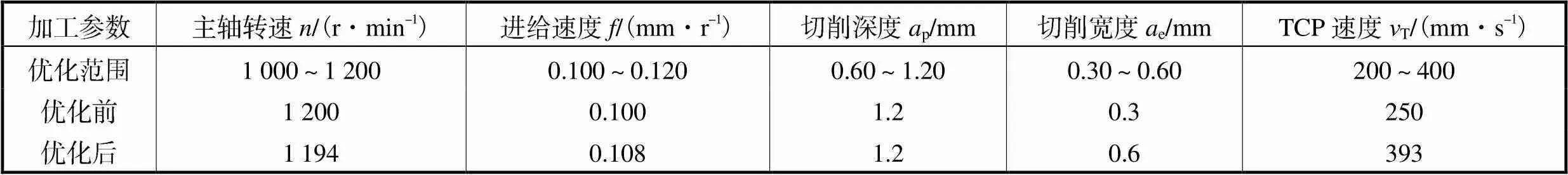

车间生产过程的加工参数优化结果如表3所示.使用优化后的加工参数加工图8所示工件,优化前后的各项指标数据如表4所示.

表3 车间生产过程的多设备加工参数协同优化结果

Tab.3 Results of collaborative optimization of multi-machining parameters of workshop manufacturing process

表4 车间能耗优化前后各优化指标数据

Tab.4 Data of goal indicators before and after energy consumption optimization of workshop

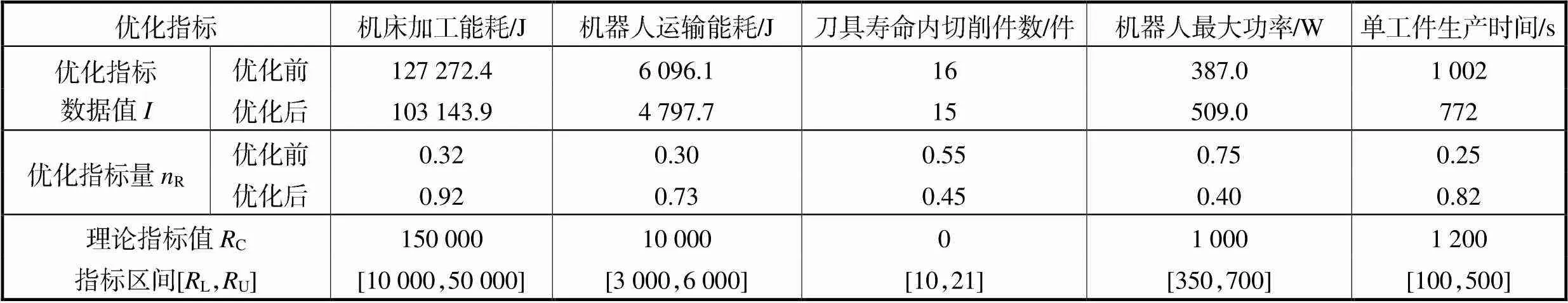

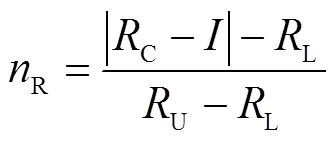

将优化指标量作为评价优化结果的参考数值,优化指标量R的计算公式为

式中:C为理论指标值;U为指标区间上限;L为指标区间下限;为各优化指标的数据值.

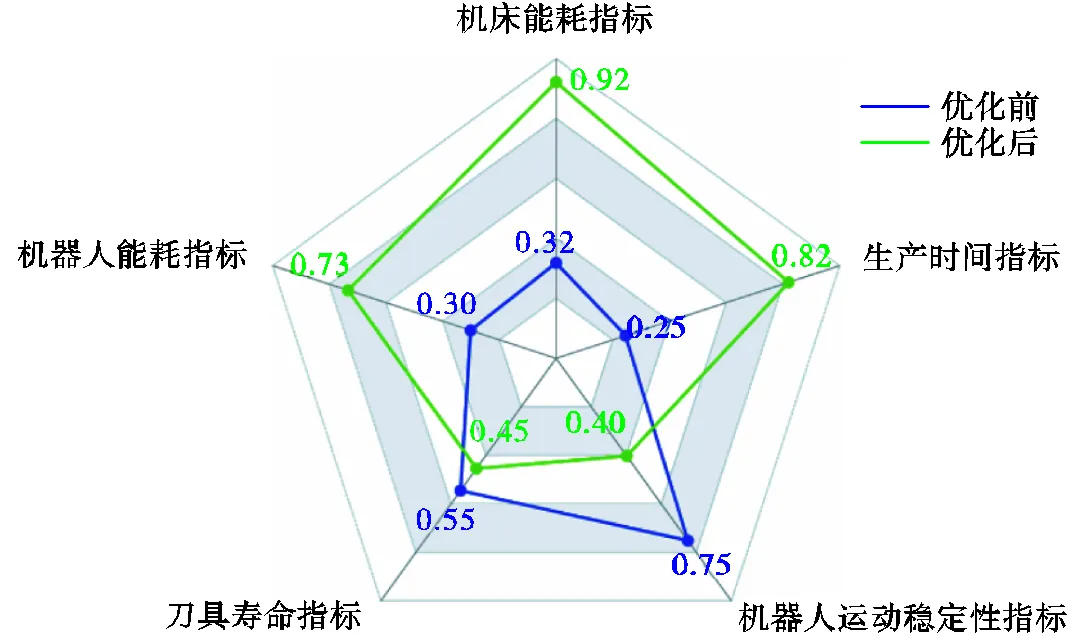

通过图15所示雷达图展示优化前后各指标量的变化情况,从图15中可以看出,优化后的加工参数大幅减少了机床的加工能耗与机器人的运输能耗,且生产时间也有所减少.但由于机床加工参数的调整使得刀具寿命内切削工件数有所减少,由于机器人运输速度的增加使得机器人运动平稳性有所下降.

图15 车间能耗优化前后指标量对比

由式(17)计算生产车间的总能耗,得到优化前生产车间加工单个工件的总能耗x=986.3kJ,优化后生产车间加工单个工件的总能耗y=771.6kJ.将优化后的生产车间能耗节省率表示为

则使用优化后的设备加工参数完成单个工件的生产能够节省生产车间能耗21.77%.

5.4 车间的能耗信息可视化平台

第5.2节中搭建的数字孪生模型能够可视化地展示车间生产过程的运动仿真与能耗仿真结果;同时搭建车间生产过程的能耗信息展示平台,用于展示设备实时能耗数据以及能耗优化结果.

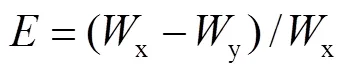

通过Visual Components 4.2软件搭建的车间生产过程的数字孪生模型如图16所示.点击上方播放键,虚拟生产车间便开始进行车间生产过程的运动仿真与能耗仿真,调整时间倍率,可以快速仿真物理车间的生产过程,预知后期的生产情况.在节拍合适时,虚拟生产车间与物理生产车间的动作达到一致,使用者通过观察数字孪生模型便可远程获知物理生产车间设备的工作情况及设备的能耗数据,便于对物理车间生产过程及生产能耗的监测.

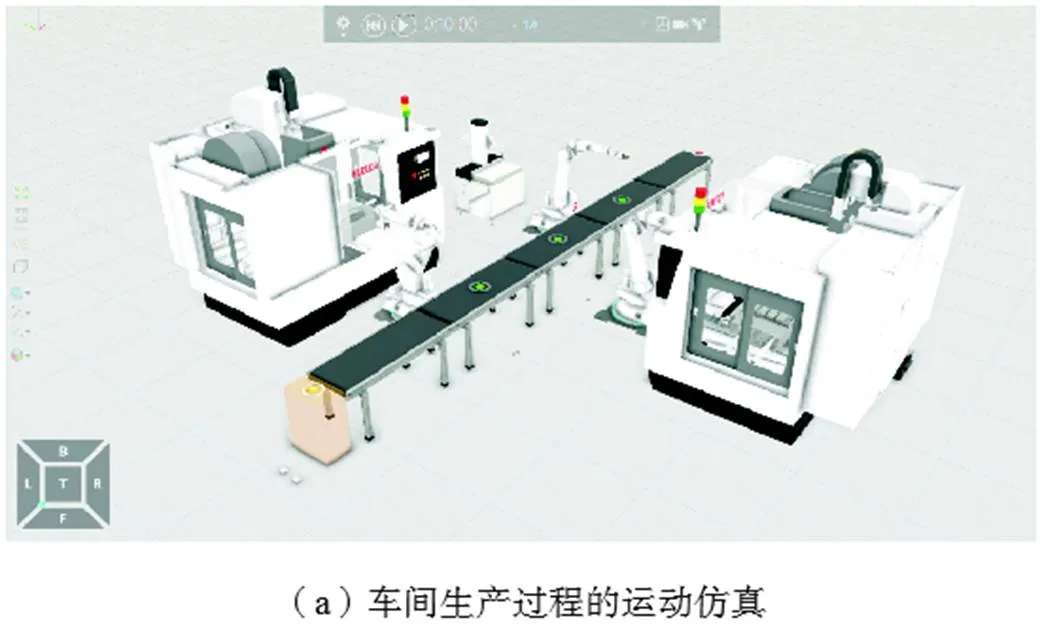

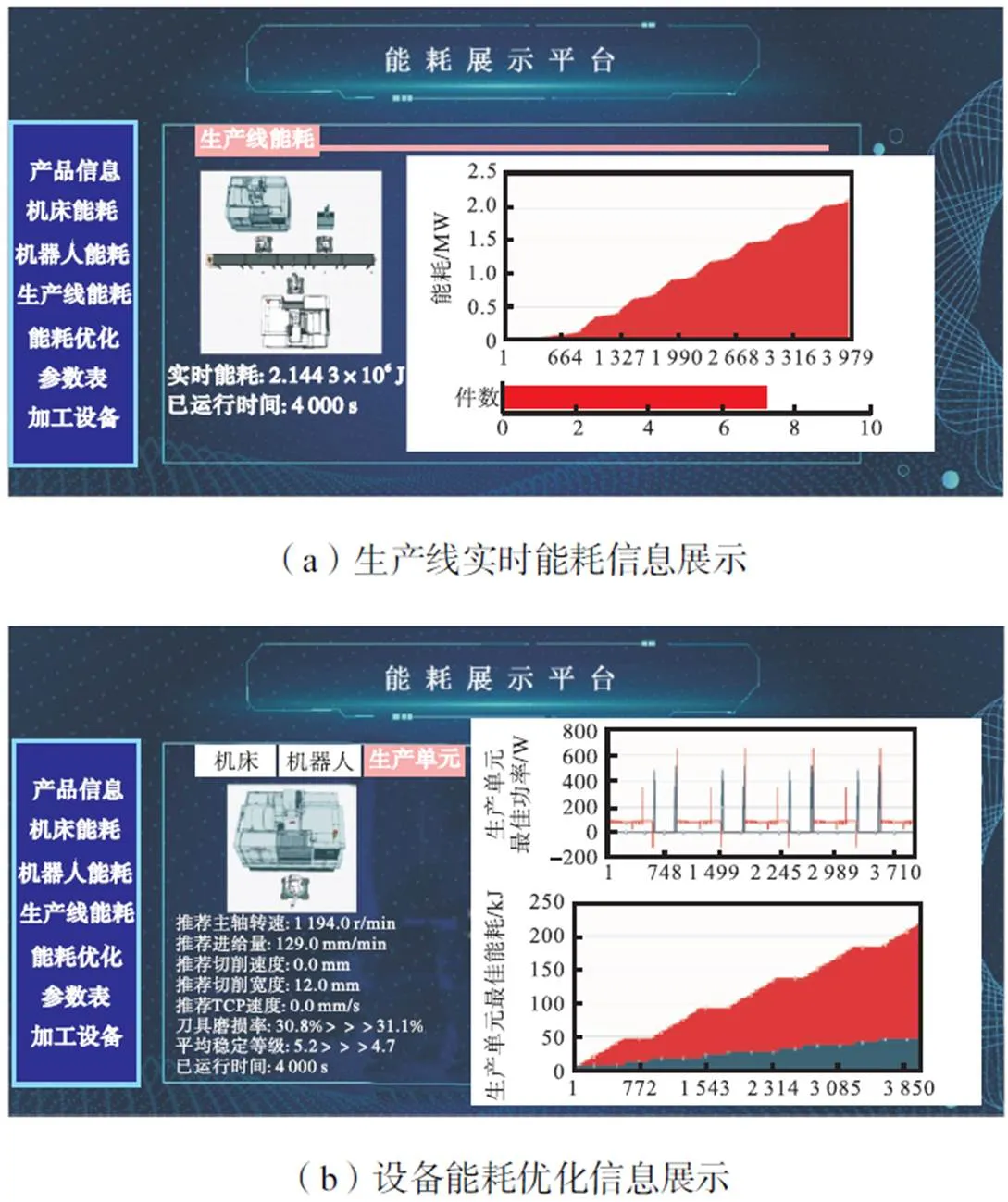

通过HTML5搭建的车间生产过程的能耗信息展示平台如图17所示.该平台包含多个展示模块,展示了加工工件、生产设备等多类车间相关信息,其中重点展示了车间生产过程的能耗数据与能耗优化信息.能耗模块以折线图的形式展示了生产车间主要用能设备的实时能耗与生产车间的总实时能耗,同时展示了设备的实时加工参数以及刀具磨损信息,通过这些生产信息可以帮助使用者方便快捷地了解车间的实时生产情况.能耗优化模块展示了车间设备 的建议加工参数,并以不同颜色的折线展示了优化 前后的车间能耗,使用者可以通过优化建议对设备 加工参数进行调整以降低车间的生产能耗,同时可 以通过折线图直观地对比优化前后车间能耗的变 化情况.

图17 车间生产过程的能耗信息展示平台

6 结 论

(1) 本文以实际车间生产过程为研究对象,建立了面向车间能量流动的数字孪生模型.首先通过对车间设备布局与生产节拍建模,实现生产车间的运动仿真;再通过对车间设备能耗数据的BP神经网络建模,实现生产车间的能耗仿真,完成车间生产过程能量流动规律的数字孪生建模.该模型实现了对物理生产车间生产动作及能耗数据的实时映射,提高了车间生产过程及生产能耗监测的便利性与实时性.

(2) 为降低车间生产运行能耗,本文建立了基于车间的能耗数字孪生模型数据,利用蜂群算法对车间设备的加工参数进行了优化.实验表明使用优化后的设备加工参数完成单个工件的生产能够节省车间能耗21.77%,优化效果明显.

(3) 在数字孪生模型平台上,对车间能耗综合信息进行可视化表达.相较于传统的能耗管理方法,本文中的数字孪生模型可以配合车间生产过程的运动仿真直观、可视地展示车间的能耗数据,并通过可视化平台实时、动态地展示车间能耗、能耗优化相关的信息和图表,从而为车间生产过程的能耗监测与能耗优化提供了便利.

[1] 刘 强. 智能制造理论体系架构研究[J]. 中国机械工程,2020,31(1):24-36.

Liu Qiang. Study on architeture of intelligent manufacturing theory[J]. China Mechanical Engineering,2020,31(1):24-36(in Chinese).

[2] 陶 飞,程 颖,程江峰,等. 数字孪生车间信息物理融合理论与技术[J]. 计算机集成制造系统,2017(8):1603-1611.

Tao Fei,Cheng Ying,Cheng Jiangfeng,et al. Theories and technologies for cyber-physical fusion in digital twin shop-floor[J]. Computer Integrated Manufacturing Systems,2017(8):1603-1611(in Chinese).

[3] Armendia M,Cugnon F,Berglind L,et al. Evaluation of machine tool digital twin for machining operations in industrial environment[J]. Procedia CIRP,2019,82:231-236.

[4] Leng J,Liu Q,Ye S,et al. Digital twin-driven rapid reconfiguration of the automated manufacturing system via an open architecture model[J]. Robotics and Computer-Integrated Manufacturing,2020,63:101895.

[5] Liu Q,Leng J,Yan D,et al. Digital twin-based designing of the configuration,motion,control,and optimization model of a flow-type smart manufacturing system[J]. Journal of Manufacturing Systems,2020,58(179):52-64.

[6] Uhlemann H,Schock C,Lehmann C,et al. The digital twin:Demonstrating the potential of real time data acquisition in production systems[J]. Procedia Manufacturing,2017,9:113-120.

[7] Cai Y,Starly B,Cohen P,et al. Sensor data and information fusion to construct digital-twins virtual machine tools for cyber-physical manufacturing[J]. Procedia Manufacturing,2017,10:1031-1042.

[8] 曹华军,李洪丞,曾 丹,等. 绿色制造研究现状及未来发展策略[J]. 中国机械工程,2020,31(2):135-144.

Cao Huajun,Li Hongcheng,Zeng Dan,et al. The state-of-art and future development strategies of green manufacturing[J]. China Mechanical Engineering,2020,31(2):135-144(in Chinese).

[9] Xu L,Huang C,Li C,et al. A novel intelligent reasoning system to estimate energy consumption and optimize cutting parameters toward sustainable machining[J]. Journal of Cleaner Production,2020,261(3):121160.

[10] Herrmann C,Thiede S,Kara S,et al. Energy oriented simulation of manufacturing systems—Concept and application[J]. CIRP Annals,2011,60(1):45-48.

[11] Kruse A,Uhlemann T H J,Steinhilper R. Simulation-based assessment and optimization of the energy consumption in multi variant production[J]. Procedia CIRP,2016,40:396-401.

[12] Tao F,Zhang M,Liu Y,et al. Digital twin driven prognostics and health management for complex equipment[J]. CIRP Annals,2018,67(1):169-172.

Digital Twin Modeling of Low-Carbon Workshop Manufacturing Process

Tian Ying,Shao Wenting,Wang Taiyong,Zheng Mingliang

(School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

With the monumental advancements in key technologies of intelligent manufacturing and their rapid applications in the manufacturing industry,the traditional workshop manufacturing mode is remarkably transitioning. The production system of modern enterprises is becoming more integrated,complex,and intelligent,which presents great challenges to the low-carbon operation goal of the workshop manufacturing process. To improve the quality and real-time level of energy consumption management in the workshop,a digital twin modeling approach for workshop energy consumption management is proposed. A virtual workshop geometric model is designed in the cyberspace based on the information derived from the physical workshop. Next,the kinematic relationships are added to the geometric model based on the interaction information obtained from the physical and virtual equipment within the workshop. Thus,the motion relationship-oriented digital twin model is built. Subsequently,an energy consumption model for multiple equipment systems is set up based on the BP neural network. This model will collect energy consumption data with different mechanical parameters from the physical equipment. The energy flow relationship-oriented digital twin model is based on the energy consumption information interaction between the physical and virtual workshops. As a result,the digital twin model of the workshop manufacturing process including the dynamic energy consumption information is realized. Subsequently,an energy consumption optimization method for the workshop manufacturing process based on the digital twin model is proposed. Furthermore,a multi-objective optimization function with evaluation indicators such as the life of cutting tools,smoothness of the robot movement,and manufacturing time,is established for the collaborative optimization of multi-machining parameters by the artificial bee colony algorithm,using the dynamic energy consumption data in the digital twin model. Finally,a practical machining case demonstrates that the proposed approach for the energy consumption digital twin model is effective. Results indicate that the digital twin model can save 21.77% of workshop energy consumption,and the real-time visualization expression degree of workshop energy consumption information is considerably improved.

low-carbon manufacturing;digital twin model;simulation of workshop manufacturing process;energy consumption management

10.11784/tdxbz202111011

TP391.9

A

0493-2137(2023)03-0232-10

2021-11-05;

2021-12-13.

田 颖(1977— ),女,博士,副教授.

田 颖,tianying@tju.edu.cn.

国家自然科学基金资助项目(51975407).

Supported by the National Natural Science Foundation of China(No. 51975407).

(责任编辑:王晓燕)