红外LED用GaAs单晶的垂直梯度凝固制备研究

2023-03-14路淑娟陈蓓曦张云博马志永齐兴旺于洪国

路淑娟,陈蓓曦,张 路,曹 波,张云博,马志永,齐兴旺,于洪国

(1.有研国晶辉新材料有限公司,廊坊 065001;2.西北工业大学伦敦玛丽女王大学工程学院,西安 710000)

0 引 言

砷化镓(GaAs)属Ⅲ-Ⅴ族化合物半导体,是用途最广泛的第二代化合物半导体材料之一。与元素半导体Ge和Si相比,GaAs具有电子迁移率高、禁带宽度大、电子有效质量小、能带结构特殊等重要特性,是一种性能优异的电子信息功能材料,主要应用于微电子和光电子领域。在微电子领域使用的半绝缘砷化镓,主要通过垂直梯度凝固(vertical gradient freeze, VGF)法、垂直布里奇曼(vertical Bridgman, VB)法和液封直拉(liquid encapsulated Czochralski, LEC)法进行单晶生长,单晶尺寸以φ4英寸(1英寸=2.54 cm)和φ6英寸为主,主要制成射频(RF)功率器件。在光电子领域,单晶尺寸以φ2、φ2.5、φ3和φ4英寸为主,主要用于制成LED。全球最领先的三家GaAs衬底制造商为日本SEI、德国Freiberger和美国AXT。

利用红外LED砷化镓衬底所生产的高端红外LED主要应用于汽车、医疗、智能手机、AR/VR、安防等领域。随着智能手机、可穿戴设备和安防设备的迅速发展,对红外LED需求大增,市场前景持续看好[1-2]。红外LED用砷化镓单晶国外生产厂商为韩国ProwTech和日本住友电工,生长方法为VGF法。国内生产厂商为有研国晶辉新材料有限公司(简称“有研国晶辉”),生长方法为水平布里奇曼法(horizontal Bridgman, HB)和VGF法。随着对红外LED集成度提高和成本降低的需求,红外LED用砷化镓单晶总的发展趋势是大直径和长尺寸化[3]。韩国ProwTech生产的红外LED用砷化镓单晶主要以φ2.5英寸为主,尺寸较小,迁移率低于3 000 cm2/(V·s),利用率较低。日本住友电工和中国有研国晶辉生产的红外LED用砷化镓单晶主要以φ3英寸为主,尺寸较大,在迁移率等常规电学指标上水平相当。

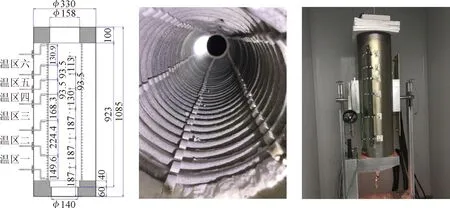

VGF法是生长大直径红外LED用衬底材料的理想方法。基本工艺过程为:将合成好的砷化镓多晶、B2O3以及籽晶装入PBN坩埚并密封于抽真空的石英瓶中,石英瓶用支撑系统支撑,垂直放入如图1所示的生长炉中。采用电阻丝加热砷化镓多晶直至熔化,并与籽晶熔接,由计算机精确控制热场缓慢降温,生长界面由熔体下端逐渐向上移动,完成晶体生长。该方法的优点在于设备简单,通过控制适当的温度梯度,能够调控挥发性组分的蒸汽压,从而生长出位错密度较低的晶体,因而可用于大直径、低位错单晶的生长。其缺点为无法实时观察晶体的生长状况。热场梯度是VGF法生长单晶的关键,需由各加热区互相配合。生长高完整性GaAs单晶需要较小的温度梯度,但温度梯度过小又会导致单晶生长过程中孪晶的出现,严重影响晶体的完整性。另外,红外LED砷化镓衬底的载流子迁移率要求较高,一般在3×103cm2/(V·s)以上。而LED用砷化镓衬底为轻掺单晶,微弱的杂质将对迁移率造成影响,因此生长过程中的杂质控制是获得高质量单晶的重要一环。

图1 VGF炉构造

VGF法GaAs晶体生长过程中,杂质源于以下几方面:1)GaAs多晶合成时一般采用氮化硼合成舟,脱模后内表面有大量的杂质夹杂,采用传统酸腐蚀液很难腐蚀干净,而频繁更换合成舟又大幅增加了生产成本;2)VGF晶体生长过程中,炉体保温材料中的杂质(如B、S、Cu、Al、Fe等)会穿过石英炉膛进入石英瓶内,对单晶造成沾污[4-5],从而对单晶的电阻率、迁移率和晶体缺陷的均匀性造成严重影响。此外,VGF生长法属于全熔区拉晶,会出现轴向载流子浓度头部低尾部高的分布不均匀现象。本文针对以上问题,对砷化镓多晶合成舟及处理方式、VGF单晶生长热场及恒温区长度、炉膛保温材料、拉晶工艺参数开展研究,以获得合适的单晶生长热场,拉制生长出外形完整、载流子迁移率高、质量好且利用率高的掺硅砷化镓单晶,满足红外LED使用要求。

1 实 验

1.1 实验原料及制备方法

GaAs多晶合成使用的原料为As(纯度99.999 9%,广东先导稀材股份有限公司)、Ga(纯度99.999 9%,南京金美镓业有限公司)。将原料As与Ga按化学计量比1∶1备好,分别装进石英管和镓合成舟中,并在石英管中加入相应量的余砷。石英管、合成舟在使用前经过v(氢氟酸)∶v(去离子水)=1∶10的溶液腐蚀后用去离子水清洗,并用甲醇脱水干燥,确保石英管、合成舟无水分和其他杂质。将小石英泡、装好料的镓合成舟、大石英泡顺次放入石英管内,并进行抽真空脱氧。当真空度≤1.3×10-3Pa时,将镓端温度升至700~750 ℃、砷端温度升至250~280 ℃进行脱氧,恒温3 h降温。温度降至150 ℃以下时用焊枪封管,图2为封好的合成管。将封好的带料石英管置于水平定向凝固合成炉内,图3为合成炉示意图,将镓端温度升至1 240~1 260 ℃、砷端温度升至610~620 ℃进行合成。恒温2 h,保证充分合成后,以50 ℃/h的速率将镓端温度降至700 ℃,然后断电降温至室温。本研究中,为了避免氮化硼合成舟中B等杂质的影响,采用了本底纯度较高的石英舟代替氮化硼舟进行砷化镓合成。

图2 合成管

图3 合成炉示意图

晶体生长使用的原料为上述合成的GaAs多晶,纯度可达99.999 9%。将多晶料切成8~15 cm的块状,用去离子水擦洗干净,放入v(浓盐酸)∶v(浓硝酸)=3∶1的溶液中腐蚀至表面光亮无污。用去离子水冲洗,并用甲醇脱水干燥。将准备好的原料装入氮化硼坩埚中,并按比例放入氧化硼,掺入硅杂质。氮化硼坩埚在使用前经过v(氢氟酸)∶v(去离子水)=1∶10、v(氨水)∶v(双氧水)∶v(去离子水)=2∶1∶1的溶液腐蚀后用去离子水清洗,用甲醇脱水干燥。并将氮化硼坩埚在氧气气流1 L/min、温度1 060~1 080 ℃的条件下,进行坩埚氧化4 h后降温。将装有料的坩埚放入石英管内,并进行抽真空脱氧。当真空度≤1.0×10-4Pa时,将温度升至200 ℃,恒温2 h降温。温度降至100 ℃以下时用焊枪封管。将封好的带料石英管置于图1所示的VGF生长炉内,化料温度范围为1 232~1 258 ℃,引晶温度范围为1 218~1 255 ℃,稳定启动单晶生长程序,各温区逐步慢速降温,实现单晶定向凝固生长。完成生长后降温、出炉。本研究中,采用VGF法生长红外LED用掺硅GaAs单晶,一般外径为3英寸,晶体生长方向为<100>,掺杂元素Si,导电型号N型。目的是生长出无硼杂质沾污、高迁移率、纵向载流子浓度分布均匀、低位错密度、高单晶利用率的掺硅GaAs单晶。

1.2 性能测试

1.2.1 载流子浓度和迁移率

从GaAs单晶的头、中、尾分别取尺寸为10 mm×10 mm×0.6 mm的样品,使用霍尔测试仪,采用范德堡法霍尔效应测试晶体的载流子浓度及迁移率。使用的磁感应强度为4 788 Gs,电流强度为5~15 mA。

1.2.2 辉光放电质谱测试

在GaAs单晶尾部取一块20 mm×20 mm×2 mm的样品,采用美国Evans Analytical Group公司生产的Element GD Plus仪器,利用辉光放电源作为离子源与高分辨质谱仪连接,对晶体进行辉光放电质谱(GDMS)测试,并对数据进行分析。

1.2.3 衬底的位错密度测试

在GaAs单晶的头、尾部,垂直于砷化镓单晶生长方向切取厚度不小于0.5 mm的测试片,采用化学试剂对测试片进行腐蚀,用日本奥林巴斯生产的GX51金相显微镜对测试片进行晶体缺陷密度测试,用于分析单晶缺陷数量,测试视野范围1 mm2。

2 结果与讨论

2.1 小温度梯度热场的设计

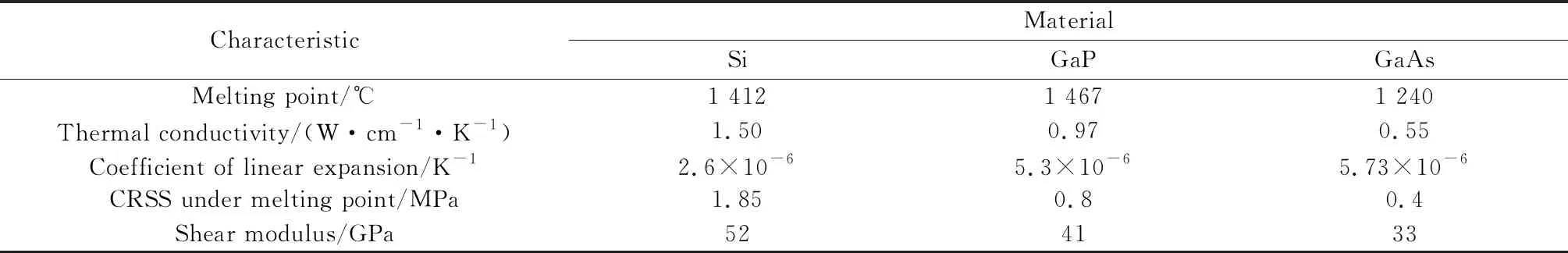

在VGF单晶热场系统中,一部分结晶潜热需要通过单晶释放出去。适当的温度梯度可以保证固液界面平稳,降低缺陷密度。表1列出Si、GaP和GaAs三种晶体的物性参数,从中可见,砷化镓的热导率相对较小,为0.55 W/(cm·K),因此单晶中心区域的热量很难在短时间内传导到表面,造成单晶中心区域和表面区域温差大,单晶内部产生较大热应力。砷化镓单晶在熔点附近产生位错的临界应力为0.4 MPa[6-7],当热应力大于单晶产生位错的临界应力时,将导致位错产生。一旦有新位错产生,则很容易繁殖和延伸,使位错数量急剧增加。

表1 各种材料的物理特性

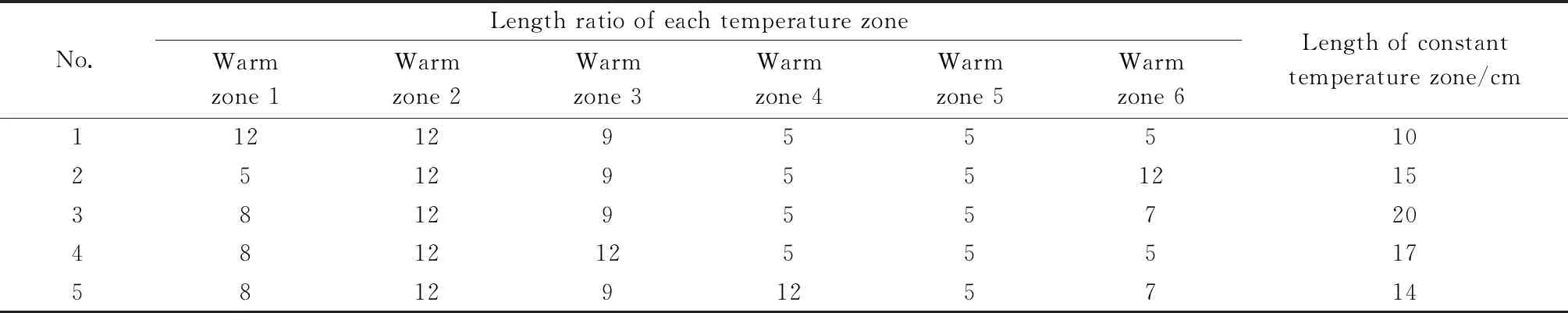

一般VGF单晶炉内有六到七组加热区。在拉制红外LED砷化镓单晶时,需要优化各加热区温场分布。为维持固液界面平稳,降低缺陷密度,VGF生长系统的温度梯度应较小,因而单晶生长热场区域内的恒温区长度越长越好。

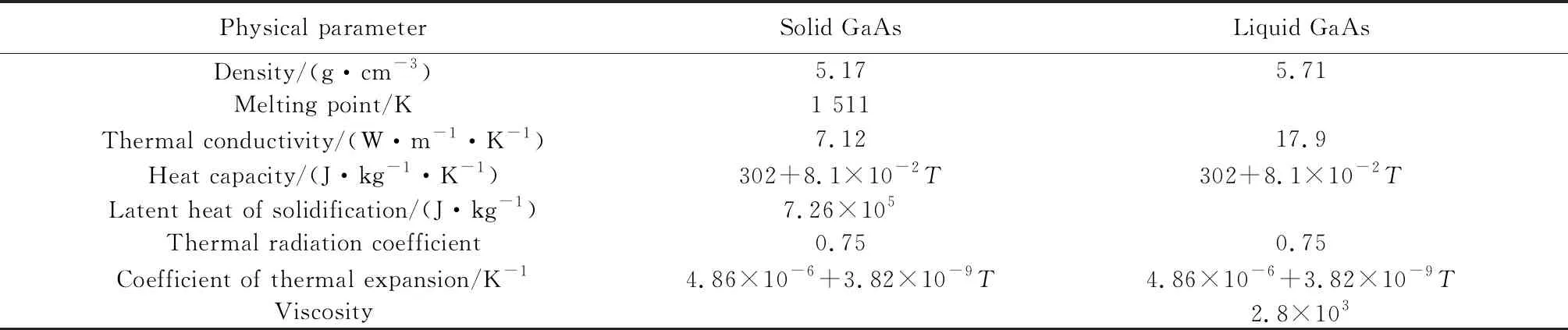

本文利用CGSim软件对六段加热区模型进行不同温区长度比例的对比模拟。CGSim软件是由STR集团开发的晶体生长软件,它可以针对包括热传输、热对流、固液界面形状、热应力、位错、晶体缺陷等在内的晶体生长问题进行数值分析[8]。为使模拟过程中实验参数不失真,在建立模型时进行如下假设:生长系统为轴对称分布,晶体轴向中心线为对称轴,单晶石英瓶内的气体视为理想气体,生长系统中所用材料的物理性质均为恒定值,单晶生长速度为1 mm/h左右,速度缓慢,生长过程可视为准静态过程,固液界面保持在GaAs熔点1 238 ℃处。设置边界条件及参数,运算结果如图4所示,数值模拟时所采用的相关物理参数如表2所示。最终获得了不同温区长度比例对应的不同恒温区长度对比,如表3所示。

图4 模拟结果的输出

表2 模拟中用到的GaAs主要物理特性[9-11]

表3 CGSim软件模拟的不同恒温区长度对比

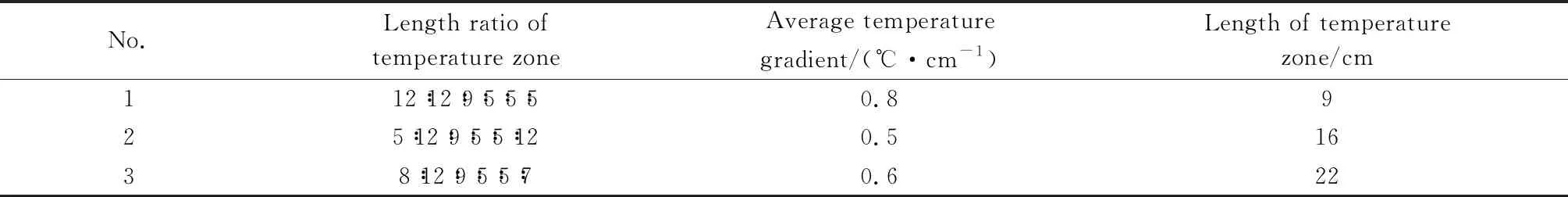

从表3中可以看出,设计温区一至温区六长度比例为8∶12∶9∶5∶5∶7时,恒温区长度最长,可达到20 cm。根据炉体总长度,本团队制作了三套热场进行热偶测温验证。三套热场温区一至温区六长度比例分别为12∶12∶9∶5∶5∶5、5∶12∶9∶5∶5∶12、8∶12∶9∶5∶5∶7。测温热偶从温区二下沿测至温区四上沿,从而得到单晶生长阶段的温度梯度及恒温区长度。测试结果如表4所示。

表4 不同温区长度热场测温结果

从表4中可以得知,温区一至温区六长度比例为8∶12∶9∶5∶5∶7时,实测温度梯度0.6 ℃/cm,恒温区长度最长为22 cm,与模拟结果相符。

根据实际炉体长度,最终确定热场中温区一长149.6 mm、温区二长224.4 mm、温区三长168.3 mm、温区四长93.5 mm、温区五长93.5 mm、温区六长130.9 mm。每段温区中间位置安置加热热偶,用于各温区热场温度监控及目标设定。热场最大加热功率为15 kW,最高加热温度可达1 350 ℃。控制系统由英国欧陆T2550温控器系统及控制计算机构成,控温精度为±0.1 ℃(高温区恒温)。整套六段温区电阻丝置于填充有保温陶瓷纤维棉材料的炉体内,单晶炉系统如图5 所示。

图5 3英寸红外LED砷化镓单晶炉系统

用以上系统拉制3英寸红外LED砷化镓单晶,共拉制21炉次,成晶18炉次,成晶率达到85%,位错达到1 000 cm-2以下。

2.2 载流子迁移率的影响因素分析

2.2.1 合成舟表面处理对迁移率的影响

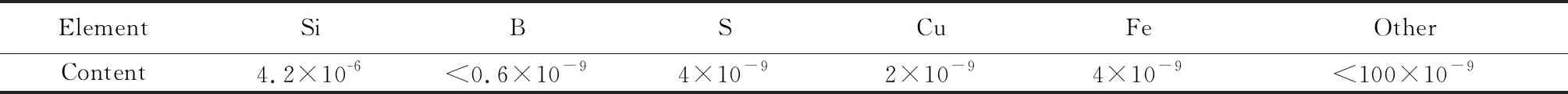

通过对石英舟内表面打毛处理,使砷化镓合成时浮于石英舟表面,解决了石英与晶体的浸润现象,避免晶体粘舟,避免了合成时的杂质引入。如图6所示,给出了石英合成舟光面、打毛处理后合成料情况对比。另外与石英管厂家合作,通过石英砂纯化和改变石英管拉制速度,提高了石英的强度,避免了石英舟在高温下变形情况出现[12]。用此工艺处理的合成舟所合成的红外LED用砷化镓多晶原料的各杂质离子GDMS测试结果如表5所示。产品可用于拉制红外LED单晶。

图6 3英寸红外LED砷化镓合成

表5 红外LED砷化镓多晶原料GDMS测试结果

2.2.2 炉膛材质对迁移率的影响

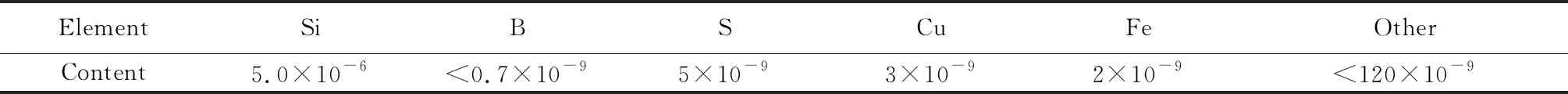

拉晶过程中,石英炉膛在高温状态下会出现析晶态。这时会使一些有害杂质“透明”,炉体保温材料中S、Cu、Al、Fe等杂质会穿过石英炉膛进入石英瓶内[13-14]。对单晶造成沾污,迁移率很难提升。本文研究了莫来石的主要性质,其主要化学组成为 Al2O3和SiO2。其物相为莫来石相,表面莫来石柱状结晶交织排布,内部含有大量气孔,堆积密度为1.60 g·cm-3,体积密度为1.75 g·cm-3,显气孔率为38%[15],闭气孔率为41%,耐火度大于1 790 ℃,800 ℃下热导率为 0.25 W·m-1·K-1,热震5次后莫来石球形保持率大于95%。其内部大量的气孔在高温时可有效阻隔炉体保温材料中杂质贯穿,提高单晶迁移率。本研究中采用了石英舟进行砷化镓多晶原料合成,使用新工艺腐蚀氮化硼坩埚,并在莫来石炉膛中进行了晶体生长。表6列出了在莫来石炉膛拉制的砷化镓单晶样品的GDMS测试结果。Cu、Fe 等深能级或有害杂质含量均小于 4×10-9,硼的含量小于 0.7×10-9。说明晶体生长过程中单晶未受到有害杂质,尤其硼的污染。

表6 红外LED砷化镓单晶样品GDMS测试结果

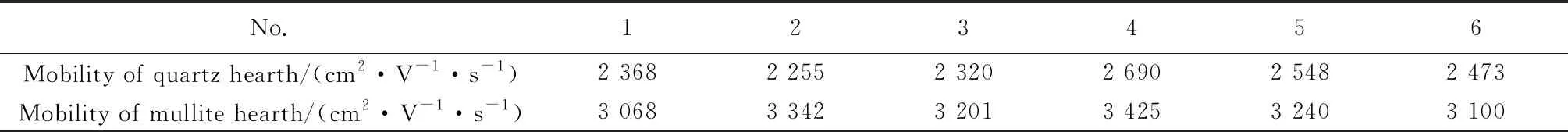

本文对比了石英炉膛及莫来石炉膛对单晶迁移率的影响,表7列出了6炉对比数据。

表7 石英炉膛和莫来石炉膛拉晶单晶迁移率对比结果

从采用莫来石炉膛拉制的GaAs单晶的头部、中部、尾部分别取尺寸为10 mm×10 mm×0.6 mm的样品,采用范德堡法霍尔效应测试载流子浓度及迁移率。迁移率结果平均提高33%。迁移率均整体高于3 000 cm2/(V·s),满足红外LED使用要求。

2.3 轴向载流子分布的影响分析

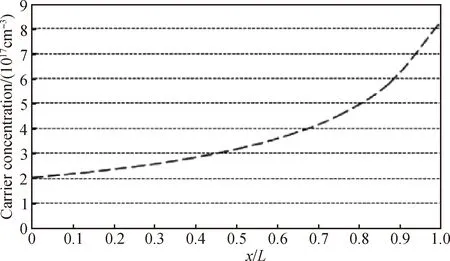

红外LED砷化镓单晶中掺杂元素Si在GaAs单晶中为施主杂质。由于Si在砷化镓中的有效分凝系数为0.14,晶体结晶时Si在熔体中的浓度比固体中的高,单晶头部、尾部的Si分布不均。全熔区拉晶轴向载流子浓度的分布如图7所示,会出现轴向载流子浓度头低尾高分布不均匀的现象[16]。而且单晶尾部的载流子浓度很高,迁移率就会降到很低,无法满足客户的使用需求。

图7 全熔区单晶轴向载流子浓度理论分布曲线

全熔区拉晶,杂质浓度在轴向以指数形分布,分布公式如(1) 所示:

(1)

式中:Cs为晶体中的杂质浓度;C0为熔体中原始掺入杂质的浓度;K为分凝系数;x为晶体生长长度位置;L为单晶总长度[17]。

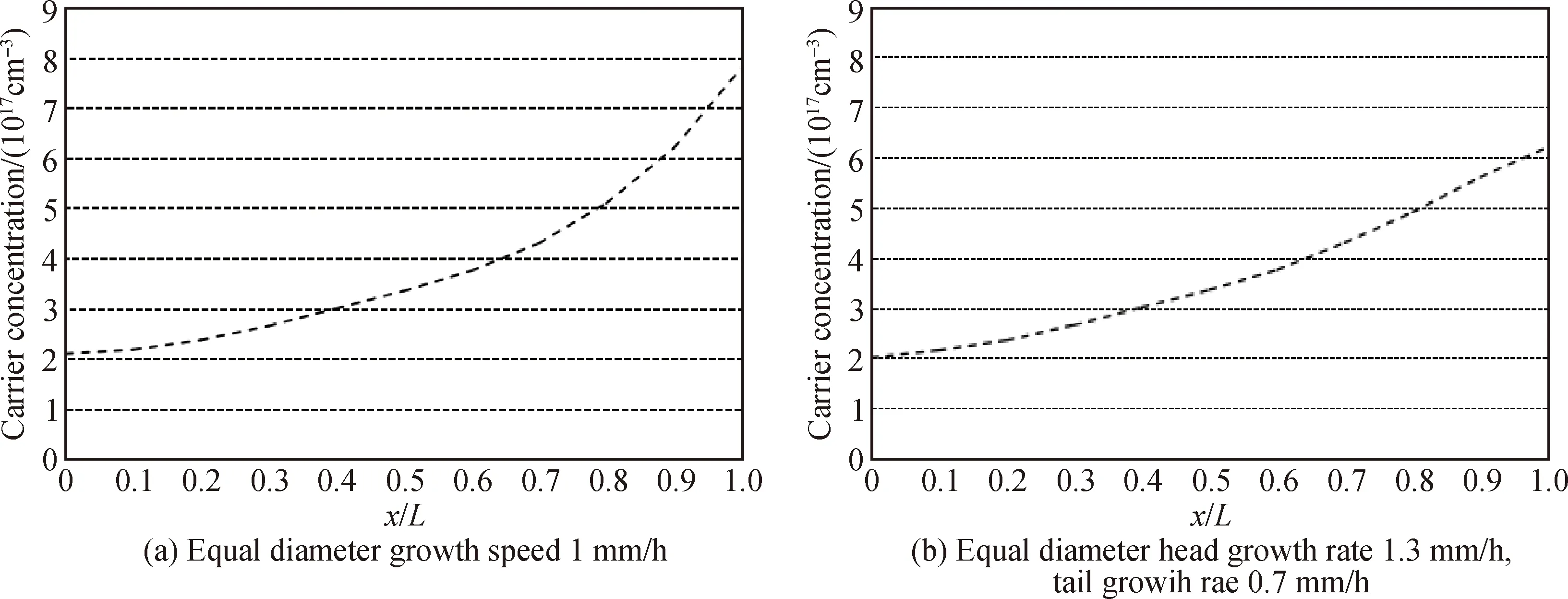

通过研究砷化镓生长速度对溶质分布的影响,计算出随着晶体生长速度的增加,有效分凝系数逐渐增加[18]。较低生长速度有利于改善电学参数均匀性。所以本研究中采用提高头部生长速度、降低尾部生长速度的方式提高单晶轴向载流子浓度均匀性,降低尾部载流子浓度,提高单晶尾部迁移率。在不降低生产效率的同时,提高单晶利用率。将现有工艺生长速度1 mm/h改为头部生长速度1.3 mm/h,采取线性降低方式,尾部生长速度降到0.7 mm/h。载流子浓度分布曲线相对于1 mm/h生长速度的分布曲线变平缓,如图8所示,给出了等径生长速度1 mm/h和等径头部生长速度1.3 mm/h,尾部生长速度0.7 mm/h生长速度的载流子分布曲线对比。降低生长速度拉晶使头尾部载流子浓度差降低33%。尾部迁移率从2 900 cm2/(V·s)提高到3 560 cm2/(V·s),单晶有效利用长度从120 mm增加至180 mm。如图9所示,单晶成晶率达到85%,利用率达到75%,大幅降低了原料损耗成本。

图8 不同生长速度轴向载流子浓度分布曲线

图9 3英寸红外LED用VGF砷化镓单晶

3 结 论

1)利用CGSim软件对红外LED砷化镓单晶VGF生长热场系统进行数值模拟研究,温区一至温区六长度比例为8∶12∶9∶5∶5∶7时,恒温区长度最长达到20 cm,位错密度达到1 000 cm-2以下,成晶率达到85%。

2)研究了合成舟、加热炉膛对红外LED砷化镓单晶迁移率的影响。结果表明,采用打毛的石英舟进行砷化镓合成时,采用莫来石炉膛代替石英炉膛,可以获得迁移率整体高于3 000 cm2/(V·s)的高质量砷化镓单晶,可以满足红外LED使用要求。

3)通过研究VGF法晶体生长工艺参数,采用提高头部生长速度,降低尾部生长速度的方式提高单晶轴向载流子浓度均匀性,头尾部载流子浓度差降低33%。尾部迁移率从2 900 cm2/(V·s)提高到3 560 cm2/(V·s),单晶有效利用长度提高33%。单晶利用率达到75%,可大幅降低原料损耗成本。