新型鼓风式机械通风冷却塔进风口阻力优化

2023-03-14辛文军李陆军

辛文军,朱 晴,李陆军

(1.深圳中广核工程设计有限公司,广东 深圳 518172;2.中国水利水电科学研究院,北京 100038)

1 研究背景

内陆或临海核电厂,受制于厂址条件,重要厂用水系统一般采用机械通风冷却塔进行冷却。机械通风冷却塔,分为抽风式和鼓风式。与抽风式机械通风冷却塔相比,鼓风式机械通风冷却塔,由于风机布置在冷却塔进风口,耐腐蚀性、抗震性能更好,因此被广泛地应用[1]。

目前,针对机械通风冷却塔的冷却性能,展开了大量的研究。单个机械通风冷却塔性能主要受到湿球温度、循环水量和冷却风量的影响,而塔群则受到布置方案、周围建筑物和山体的影响[2]。为了提高机械通风冷却塔冷却性能,刘增晟[3]提出了一种带有高位收水装置机械通风冷却塔;王鉴[4]提出通过优化循环水流量分配和风机运行方案;李欣[5]针对单侧进风机械通风冷却塔提出了采用非等高布置填料以及导风管等方法以改善冷却性能。常亮等[6]开展了鼓风式机械通风冷却塔群的热风回流研究,发现不同运行方式的热回流率差异明显,且受环境风向的影响较大。

机械通风冷却塔的经济性,也受到研究人员的关注。徐正等[7]针对2×1000 MW湿冷机组,采用“年费用最小法”比较了自然通风冷却塔与机械通风冷却塔方案,并分析了机力塔的适用条件。胡少华等[8]针对滨海核电站提出了三种塔型,通过对经济性、噪声影响等方面进行分析对比。在环境影响方面,郭瑞萍等[9]针对不同地址的核电厂,研究了不同配置的机械通风冷却塔雾雨扩散的特点。

在阻力方面,赵顺安等[10]研究了填料高度、出口收缩段高度以及其与水平的夹角对鼓风式机械通风冷却塔性能的影响,发现较高的填料高度有利于填料断面风速均匀分布,出口收缩段高度及水平夹角的增加可降低整塔的阻力系数。解明远[11]研究了机械通风冷却塔中不同类型的风机以及风筒对冷却塔阻力的影响。

上述研究大多是关于抽风式机械通风冷却塔的冷却性能方面,目前针对鼓风式机械通风冷却塔的冷却性能和安全性能的研究较少。以提高安全性为基础,本文提出了一种新型鼓风式冷却塔,即在进风口增设了风机室,以防止外来物的入侵,但这将增大冷却塔的阻力,降低冷却性能,因此本文在阻力特性研究的基础上,提出了优化方案,并对优化后的机械通风冷却塔阻力特性进行分析。

2 研究对象

鼓风式机械通风冷却塔的外形示意图如图1,其主要尺寸参数见表1。冷却塔的进风口设有风机机房,以及防小型飞射物的墙和网;墙壁厚度为1.0 m。为保证外界小型飞射物不能碰触到风机及其外罩,进风口高度为2.8 m,由入口至平面网的流道宽度为2.0 m,风机入口距离防飞射物网面距离为3.86 m。风机房内底部标高为1.0 m。

图1 鼓风式机械通风冷却塔外形示意图Fig.1 The shape of the blower type mechanical ventilation cooling tower

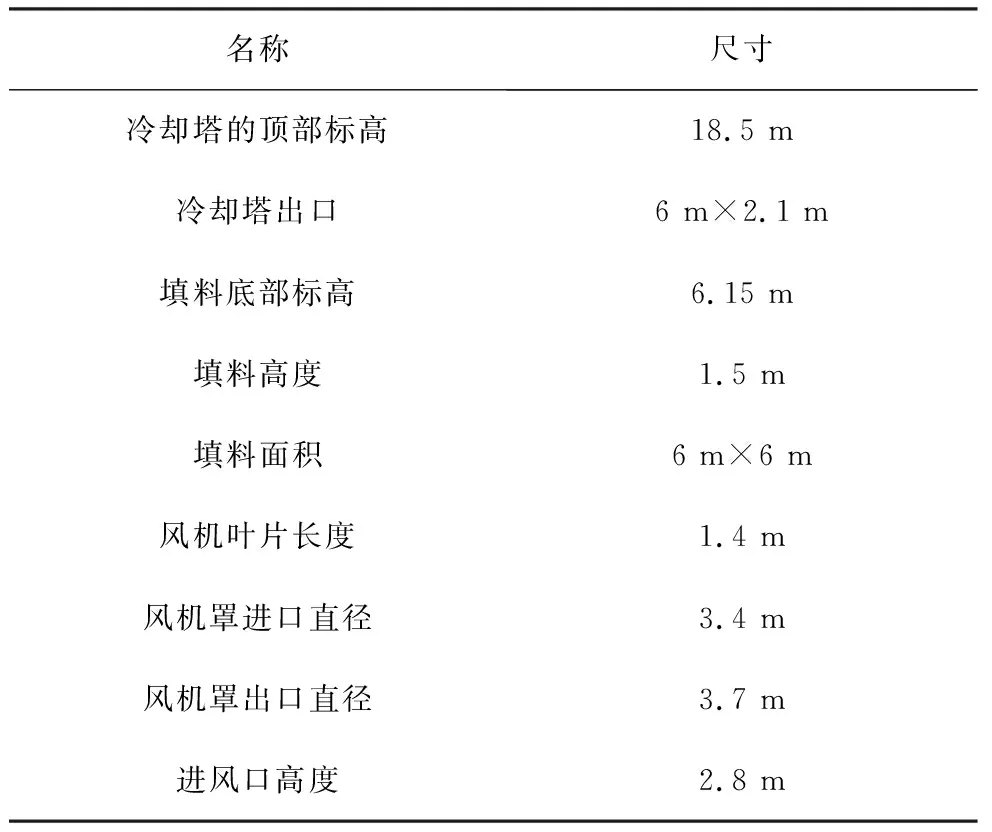

表1 冷却塔主要尺寸参数表

3 数值计算

3.1 控制方程机械通风冷却塔在机组负荷、气象条件及循环水量稳定运行时,塔内外空气流场按稳态计算,空气运动方程见参考文献[12-13]。填料区可采用Fluent的多孔介质模型,填料的阻力损失系数如下:

(1)

式中:ξf为填料阻力系数;Ap和m为实验常数;γa为空气比重,N/m3;v为填料断面平均风速,m/s;Hf为填料高度,m。填料区阻力系数是通过填料试验得到,填料阻力室内试验结果已经包含了填料和喷淋区的阻力。雨区采用离散离子模型(DPM模型),空气对雨滴的阻力按照下式进行分析。

(2)

(3)

(4)

3.2 网格划分鼓风式机械通风冷却塔的总格数为60格,每8或12格为一单元,每两格为一个组,如下图2所示,每两格的出口靠在一起,本文的研究对象为其中一格冷却塔。

图2 冷却塔塔群布置Fig.2 The arrangement of cooling towers

采用GAMBIT网格划分软件建立三维模型。对于机械通风冷却塔,一般当计算区域的尺寸为冷却塔高度的5倍时,区域大小对阻力特性影响较小。本文中计算区域高度为500 m,约为冷却塔高度的27倍。图3给出了网格计算模型的整体透视图,冷却塔位于整个计算区域的左侧中心,计算域为500 m×1000 m×500 m,由于研究对象为其中一格冷却塔,因此左侧面为对称边界。冷却塔的网格模型见图3,网格模型中包括风机的外壳、填料区域、风机房、冷却塔出口。

图3 分析模型中的网格Fig.3 The mesh of numerical model

由图4可知,网格数量从150万增大至340万,阻力基本不随网格数量而改变,为同时满足计算精度与计算资源的要求,最终使用的网格模型数量为240万。

图4 网格无关性检查Fig.4 The independence of mesh number

3.3 边界条件计算区域分为冷却塔内和外两个区域。对于塔外区域,底面为绝热边界,左侧面为对称边界,其他面的边界为压力出口边界。塔的壳体外壁设置成绝热边界。当采用标准κ-ε湍流模型时,还需设定κ和ε的边界[14]。根据UDF,将其边界设置为如下形式:

(5)

塔内区域,塔的壳体和地面为绝热壁面,采用无滑移边界条件。填料顶部为雨滴发射面,可以设置循环水量等参数。进风口、塔的出口设置成内部边界,填料区域设置为多孔介质区域。在模型中将风机切割成风机入口和风机出口,并都设置为速度入口边界,如图5所示。气象及运行条件见表2。

图5 风机模型图Fig.5 The model of fan

表2 气象及运行条件参数表

4 结果分析

4.1 初始方案以填料断面风速2.2 m/s的工况为例进行分析。图6为初始方案的流场分布,该新型机械通风冷却塔的进风口处阻力较大。由速度分布可见,进风口处的气流以较大的速度斜向进入冷却塔,到达顶面后方向偏转,此时的速度接近10 m/s。

图6 初始方案流场分布Fig.6 The flow field of the original design

通过对比数值结果与实测结果[15]进行数值模型的验证,实测结果网前静压的平均值为-33 Pa,数模中网前静压的平均值为-32.6 Pa,数值结果和实测结果的网前静压差异为-1.2%,二者可以较好的吻合,说明数值模型可靠。

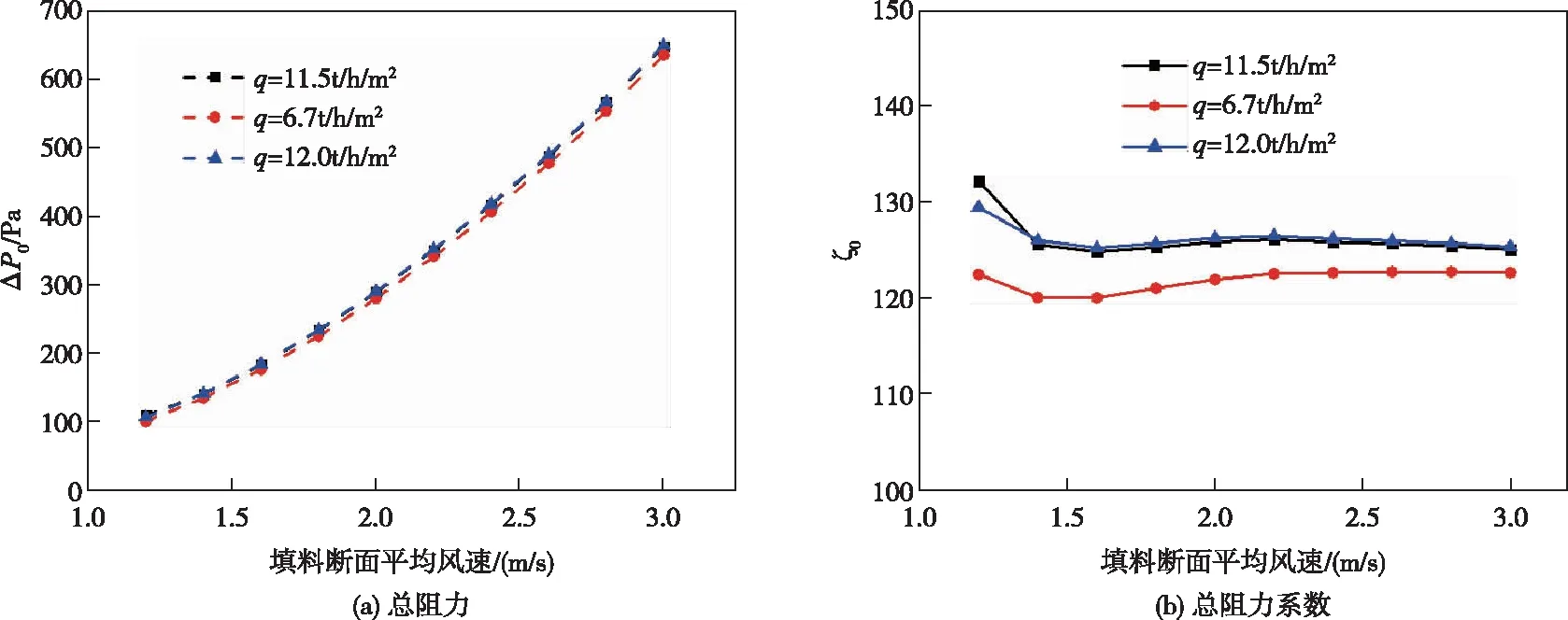

图7为不同淋水密度条件下冷却塔总阻力和总阻力系数随填料断面平均风速的变化。冷却塔的总阻力(图7(a))随填料断面风速(即通风量)增加而增加,二者呈二次方关系。淋水密度越大,冷却塔总阻力越大,但淋水密度对冷却塔总阻力影响较小(6%~2%);当填料断面风速在设计风速2.2~2.6 m/s时,淋水密度由6.7 t/h/m2增加至12.0 t/h/m2,冷却塔总阻力增加3%。当填料断面风速大于1.4 m/s时,冷却塔总的阻力系数(图7(b))随填料断面风速增大,而略有增加。淋水密度越大,冷却塔总的阻力系数越大,但二者的变化幅度较小(约11%~2%)。当填料断面风速在设计风速2.2~2.6 m/s时,淋水密度由6.7 t/h/m2增加至12.0 t/h/m2,冷却塔总阻力系数增加3%~4%。

图7 不同淋水密度条件下总阻力和总阻力系数随填料断面平均风速的变化Fig.7 The variation of total pressure and total pressure coefficient with the velocity of fill under different water-spraying densities

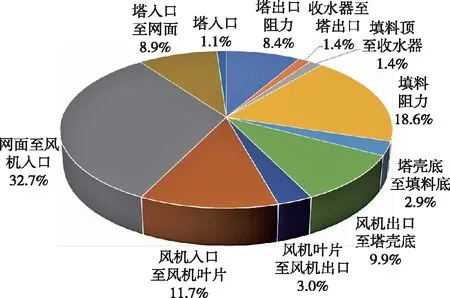

根据冷却塔的布置方案可知,冷却塔内部空气流动压力损失由以下部分构成:外界近似静止的空气流至冷却塔入口断面的压力损失、冷却塔入口至网面(防飞射物的过滤网)的压力损失、网面至风机入口的压力损失、风机压力损失、雨区阻力、填料区域压力损失、填料顶面至配水管的压力损失、配水管至收水器的压力损失、收水器至冷却塔出口的压力损失、冷却塔出口损失(动能损失)。图8给出了淋水密度11.5 t/h/m2不同位置或构件的阻力系数。冷却塔的阻力主要包含以下几部分,网面至风机入口(约占32.7%),填料区域(约占18.6%),风机进口至出口包括风机入口至风机叶片(11.7%)和风机叶片至风机出口(3.0%)(合计约占14.7%),雨区阻力包括风机出口至塔壳底(9.9%)和塔壳底至填料底(2.9%)(合计约12.8%)。综合考虑优化空间与优化难度,选择对网面至风机入口的相关尺寸进行优化。

图8 不同位置或构件的阻力系数Fig.8 The pressure coefficient of different position or component

4.2 优化策略为了降低由平面网至风机入口处的压力损失,则需降低平面网断面的风速,即增大其进风面积,同时应兼顾防止飞射物的入侵的功能。因此网面及周围墙体极限位置如图9中红色虚线所指示,相关尺寸应满足下式:

(6)

进一步分析进风通道可知,进风面积最小位置为风机进口墙壁内侧至网面底部墙外侧距离(x2),因此增大x2使网面高度、x2和y2尽量保持相同或接近。此时空气通道内流速保持均匀,减少动能损失,降低进风口的阻力。具体的优化方案如下:进风口高度y2调整至3.7 m,风机进口墙壁内侧至网面底部墙外侧距离x2增加至3.7 m,网面高度为3.75 m,网面底部墙体高度增加至3.25 m,风机室顶部墙上移1.5 m(墙体内侧标高为8 m)。

图9 优化前后尺寸对照(单位:mm)Fig.9 Size comparison before and after optimization

4.3 优化方案阻力特性以填料断面风速2.2 m/s的工况为例,对阻力进行分析。图10为优化方案的流场分布,优化后进风口的阻力减小。由速度分布可见,进风口处的气流速度有明显减小,到达风机房顶面转向时的速度不超过4.5 m/s,可有效减小进风口阻力。

图10 优化后流场分布Fig.10 Flow field before and after optimization

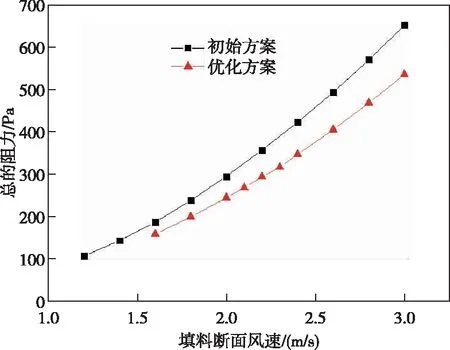

图11为淋水密度12.0 t/h/m2条件下,原始方案和优化方案冷却塔总阻力对比。进风口尺寸优化后,冷却塔总阻力明显减少,减少幅度为18%~22%,减少幅度随填料断面风速增大而增大。

图11 优化方案和初始方案的总阻力对比Fig.11 Total pressure before and after optimization

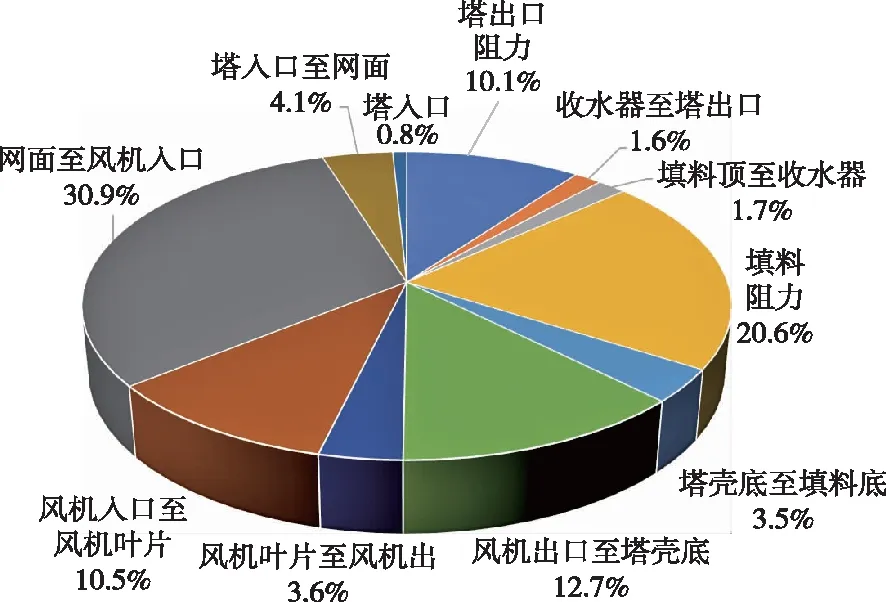

图12给出了优化后不同位置或构件的阻力系数占比。此时,冷却塔的阻力主要是网面至风机入口(约占30.9%)、填料区域(约占20.6%)、雨区阻力包括风机出口至塔壳底(12.7%)和塔壳底至填料底(3.5%)(合计约16.2%)和风机进口至出口包括风机入口至风机叶片(10.5%)和风机叶片至风机出口(3.6%)(合计约占14.1%),优化前后各部分阻力占比的差异汇总于表3。优化后塔入口至网面阻力占比降低了4.8%,网面至风机入口阻力占比降低了1.8%,外界空气至冷却塔入口断面的阻力占比降低了0.3%。

图12 优化后不同位置或构件的阻力系数Fig.12 The pressure coefficient of different position or component after optimization

表3 初始方案和优化方案各部分阻力占比Table 3 The resistance propotion of each part before and after the optimization

5 结论

本文针对新型鼓风式机械通风逆流式冷却塔的塔型阻力特性,建立了三维流场数值模型,分析了不同工况条件下的冷却塔总阻力及各部件的阻力占比。在满足防飞射物入侵的条件下,对进风口进行了优化设计,主要研究结论如下:

(1)冷却塔的总阻力随填料断面风速增加而增加,二者呈二次曲线的关系。

(2)淋水密度越大,冷却塔总阻力越大,但淋水密度对冷却塔总阻力影响较小(6%~2%)。

(3)初始方案(优化前)中冷却塔的阻力主要是网面至风机入口(约占32.7%)、填料区域(约占18.6%)、风机进口至出口(约占14.7%)和雨区(约占12.8%)。

(4)将进风口高度调整至3.7 m,风机进口墙壁内侧至网面底部墙外侧距离增加至3.7 m,网面高度为3.75 m,网面底部墙体高度增加至3.25 m,风机室顶部墙上移1.5 m,该方案具有较好的优化效果。

(5)优化后塔入口至网面阻力占比降低了4.8%,网面至风机入口阻力占比降低了1.8%,外界空气至冷却塔入口断面的阻力占比降低了0.3%。