高热流密度下高度对微小间隙通道内流动沸腾特性的影响

2023-03-14王世学

朱 禹,李 雪,王世学

高热流密度下高度对微小间隙通道内流动沸腾特性的影响

朱 禹,李 雪,王世学

(中低温热能高效利用教育部重点实验室(天津大学),天津 300350)

实验研究了常压去离子水在不同高度的微小间隙通道内的流动沸腾特性.实验热流密度为0~206W/cm2,质流密度为200~400kg/(m2·s),间隙为1mm和2mm.结果显示,随着实验条件的变化,通道内出现了泡状流、清扫流、搅拌流,且在清扫流早期观察到不稳定流动现象.此外,间隙高度降低促进了流型的过渡,加快了不稳定流动的进程.1mm通道内核态沸腾起始点的热流密度低于2mm通道,表明间隙高度的降低更有利于气泡在低热流密度下成核;1mm通道的过冷沸腾传热系数最高为2mm通道的1.7倍,2mm通道内饱和沸腾传热系数略高于1mm通道.表明低热流密度下过冷沸腾时小通道具有更好的传热性能,高热流密度下饱和沸腾时大通道的传热稍具优势,同时表明间隙高度造成的传热差异随热流密度增大先增大后变小;1mm通道内临界热流密度为2mm通道的83%,表明间隙高度的降低会使得临界热流密度降低.

流动沸腾;微小间隙;通道高度;高热流密度;传热系数

在电子、能源、化工等领域,设备内部件表面通过的热流密度常常会超过100W/cm2,被称为高热流密度[1].此类高热流密度传热面的散热通常是利用液体平行流过传热面将热量带走.依照液体是否发生相变,分为单相对流换热和流动沸腾换热,后者因为换热系数高、流量需求小以及温度变化小而更具有优势[2].

一般情况下,流动沸腾换热是将通道紧贴传热面,液体流过通道时吸收热量发生相变从而带走热量.其中,具有毫米级水力直径和高横纵比(通道宽/通道高)截面的矩形通道为微小间隙通道[3].与其他类型通道相比,如微通道换热器,其具有构成简单、流动阻力低、无严重的两相不稳定性等优点[4],因此受到广泛关注.

在高横纵比的微小间隙通道内,气泡在宽度方向可以自由生长,因此通道高度是影响其内沸腾特性的重要因素.当通道间隙小于1mm时,间隙高度对气泡生长的限制作用十分明显.随着通道高度的降低,流型过渡提前,同时临界热流密度也随之降低.Alam等[5]的研究表明,通常,通道内为环状流时具有最高传热系数.在环状流阶段传热系数随着质流密度的减小而增大;同时,在核态沸腾阶段,传热系数亦随着质流密度的降低而增大[4].

当通道间隙大于3mm时,间隙高度不会再对气泡生长过程产生限制[6].在高入口过冷度下,核态沸腾阶段传热系数与质流密度无关.随着通道高度增加,核态沸腾起始点向高过热度推移,传热系数有所下降.

Alam等[3,5]研究发现微小间隙高度对气泡生长的限制作用影响流动沸腾传热特性,微小间隙与微通道相比,在高热流密度下具有更高的传热系数和更小的壁面温度波动.Vlachou等[6]研究了微小间隙高度对高过冷度水流动沸腾特性的影响,传热面尺寸为30mm×20mm.研究发现在高度过冷的条件下,核态沸腾起始点的过热度随着高度的增大而增大,核态沸腾阶段的传热系数与质流密度无关.

Ajith等[4]研究了不同流动取向的微小间隙内水的流动沸腾特性,传热面尺寸为30mm×20mm,间隙为220μm.研究发现微小间隙内的流动沸腾传热系数与流动取向无关,气泡在微小间隙内向下游与臂展方向生长,不同于微通道内的向上游扩张.

Soupremanien等[7]研究了长度为83mm、横截面尺寸为5.6mm×0.8mm和2.3mm×1mm的矩形通道内Forane®365HX的过冷沸腾.结果表明,通道横截面积的改变影响通道内流型的过渡.Yin等[8]研究了传热面尺寸为48mm×6mm、间隙为0.3mm的微小间隙内去离子水的过冷流动沸腾,结果发现局部传热系数沿流动方向增大,当通道为清扫流时平均传热系数最高.Markal等[9]研究了传热面尺寸为44mm×2.4mm、间隙为0.6mm的微小间隙内去离子水的流动沸腾特性,研究发现在较高热流密度下,沿通道长度内同时出现了泡状流、搅拌流、环状流与反-环状流.

从前述文献中可以看出,在以往研究中,对间隙为1~3mm的微小间隙内流动沸腾的研究鲜有报道.根据Alam等[3]的研究发现,当通道高度大于700μm时,过冷沸腾传热系数几乎保持不变.因此推测当通道间隙介于1~3mm之间时,通道高度对流动沸腾特性的影响可能降低.同样根据Alam等[3]与Vlachou等[6]的研究,在过冷核态沸腾阶段,传热系数可能随着高度的降低而增大.然而,不同间隙高度内过冷传热系数随质流密度的变化有所不同,无法准确预测;在高热流范围内的饱和对流沸腾换热阶段,更是因为缺乏足够的数据而无法给出明确的预测.

因此,为研究间隙高度对微小间隙通道内流动沸腾特性的影响,本文通过实验研究传热面为54mm×10mm、间隙为1mm和2mm微小间隙内常压去离子水的流动沸腾特性.首先,使用高速相机对通道内的两相流进行拍摄,揭示流动沸腾传热特性与两相流型之间的联系.其次,绘制了局部传热系数曲线,对比不同局部位置的传热特性.最后,研究热流密度、质流密度对流动沸腾特性的影响,并比较两种通道内流动沸腾特性的异同点.

1 实验段与实验系统

1.1 实验段设计

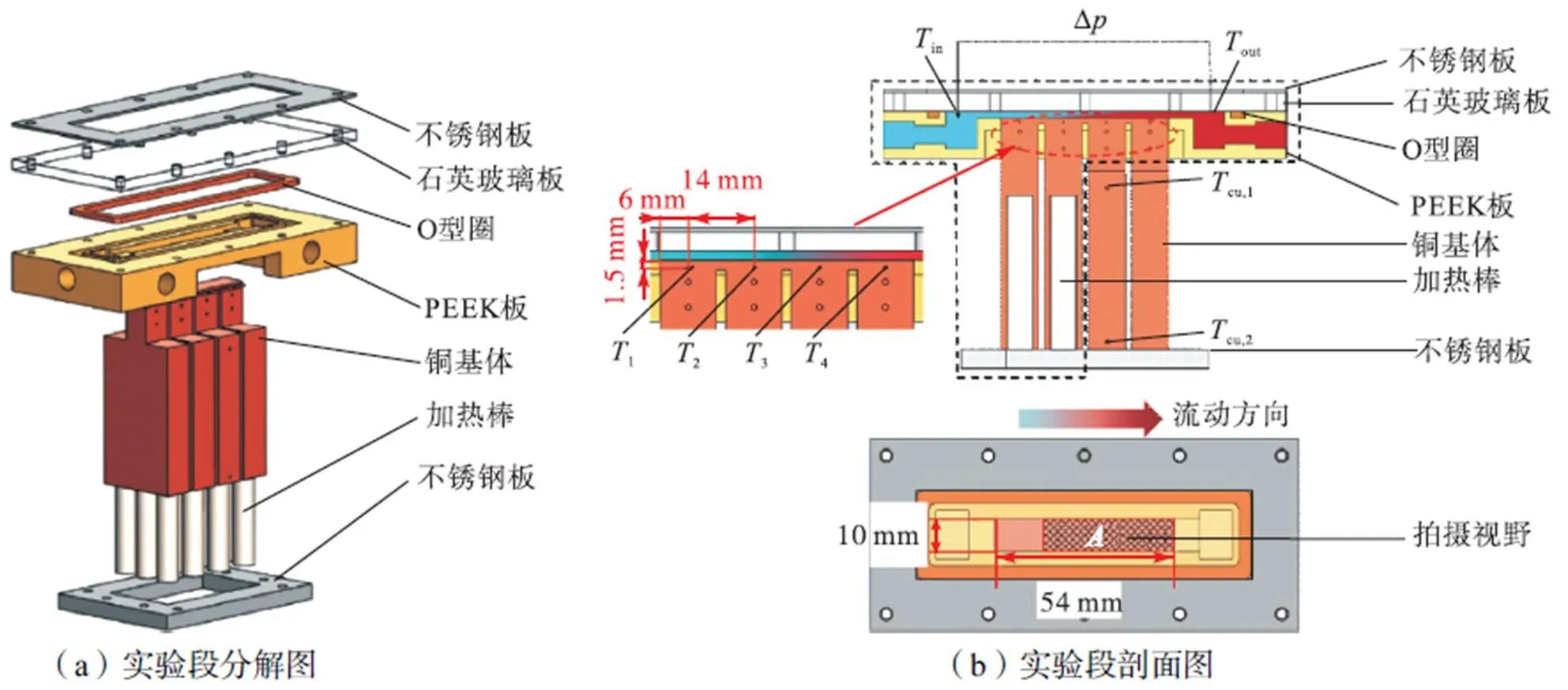

图1(a)和(b)分别为实验段分解图和剖面图.实验段自上而下分别为不锈钢板、石英玻璃板、O型圈、PEEK(poly-ether-ether-ketone)板、铜基体、加热棒、不锈钢板.石英玻璃板、PEEK板与铜基体构成加热的通道,长×宽为54mm×10mm,间隙高度分别为2mm与1mm.PEEK板与铜块之间涂有室温硫化有机硅胶,起密封作用.使用螺栓与上下两块不锈钢板将整个实验段紧固.

PEEK板上设有进水口与出水口,同时设有蓄水槽用于混合流体,以使其温度一致,进出口蓄水槽内插有热电偶测量进出口流体温度,并与差压变送器连接直接测量通道内压降.铜基体下方用3处2mm空隙等分为4份,目的是减小横向导热.各部分轴线方向上设有3排测温孔,深度为所在位置厚度的1/2,测温点如图1(b)所示.其中传热面下方1.5mm处,沿流动方向,所测温度分别命名为1、2、34,代入式(4)推导传热面温度.铜基体另有两个测温点Cu,1和Cu,2,使用算术平均法计算铜基体表面平均温度.

图1 实验段示意

1.2 实验装置与系统

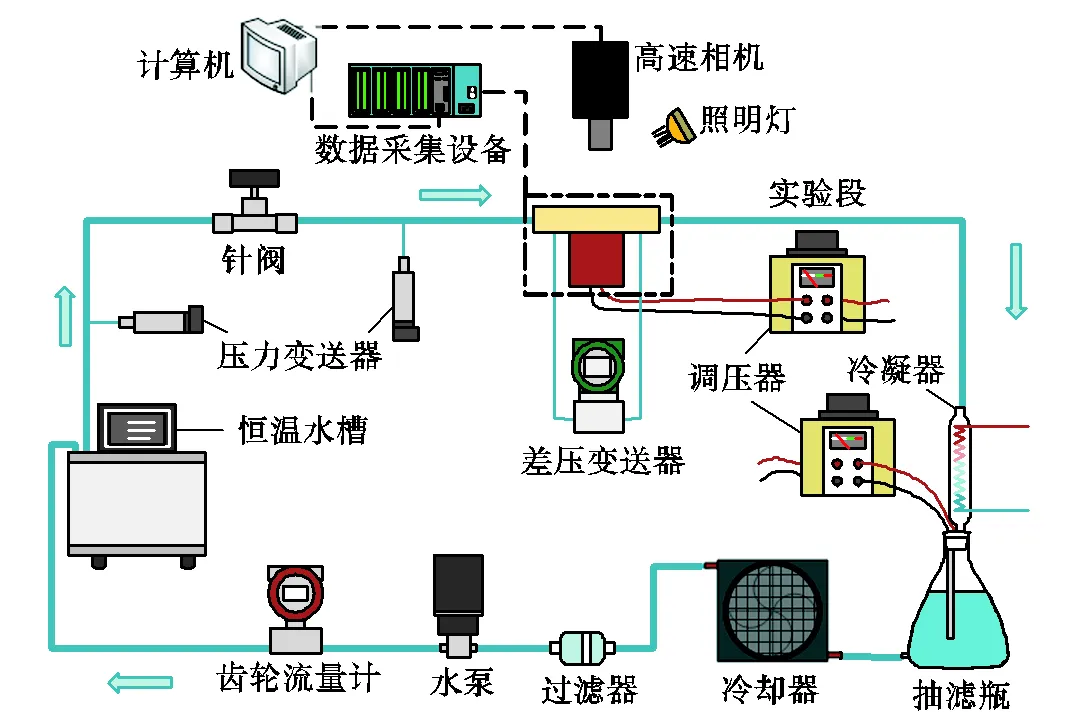

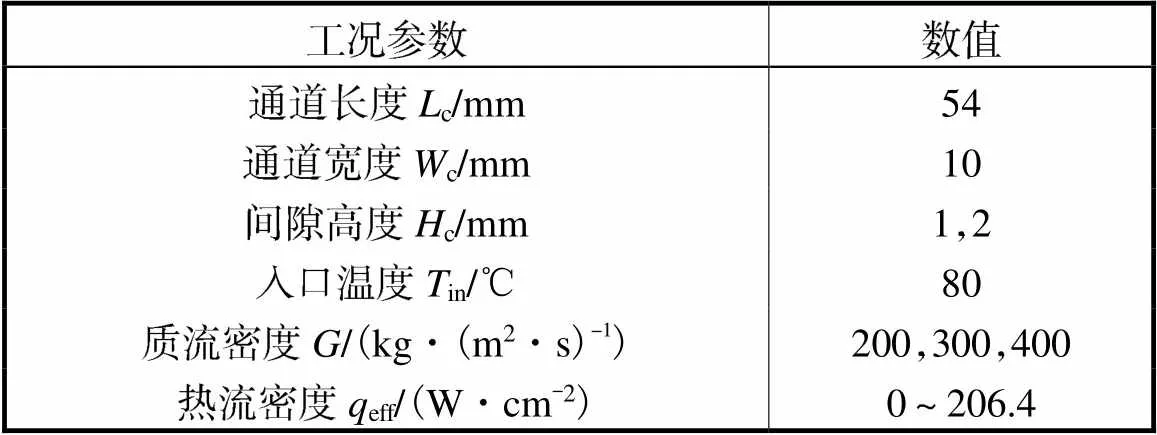

实验系统如图2所示.流动驱动力来自于齿轮泵.首先,抽滤瓶中的去离子水在实验过程中始终处于沸腾状态,以除掉不凝气体.在泵力驱动下,去离子水流经过滤器,过滤掉可能存在的杂质;经过冷却器,降低流体温度保护后续装置;随后经过流量计实时监测通道内流体的质量流量;经过恒温水槽中的盘管换热调节入口温度.通过针阀调节通道内压力,并由压力变送器测量;随后经过实验段发生换热后,流经冷凝器后回到抽滤瓶中.所有实验中的参数由测量装置测得,并由数据采集装置收集,其中实验初始参数见表1.实验段上方架设有高速相机,拍摄帧数为7000帧/s,用于实时拍摄通道内的两相流动状态,图1(b)标记区域为拍摄视野.

图2 实验系统示意

<

表1 实验初始参数

Tab.1 Experimental parameters

2 数据处理及实验装置验证

2.1 数据处理

1) 质流密度

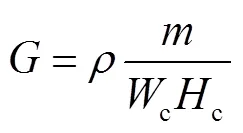

质流密度的计算公式为

式中:为质流密度,kg/(m2·s);为流体密度,kg/m3;为流量计测得的体积流量,L/h;c为通道宽度,m;c为通道高度,m.

2) 热流密度

热流密度的计算公式为

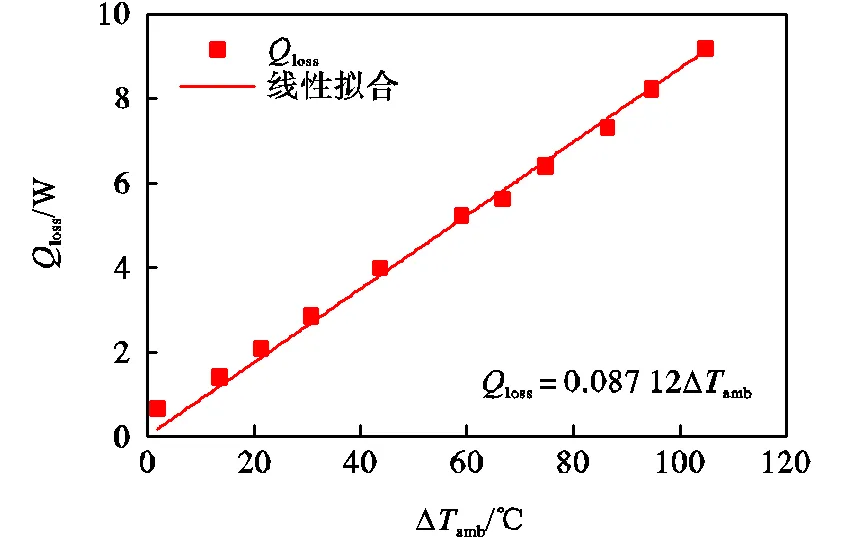

式中:eff为热流密度,W/cm2;为总加热量,W;loss为损失热量,W;c为通道长度,m.

本文采用空载实验段热平衡法[9]确定损失热量,即对空通道施加一定的热量,待实验段达到稳定状态后,记录铜基体表面平均温度(Cu,ave)与环境温度(amb)的差值(Δamb=Cu,ave-amb),此时施加热量即为该温差下的损失热量.小幅度增加热量,重复此操作,即可建立损失热量与温差的函数关系,获得更高表面温度下的热损失.测量结果及拟合的loss计算公式如图3所示.

图3 热损失拟合曲线

3) 局部换热系数

局部换热系数的计算公式为

式中:为局部换热系数,W/(m2·K);w,i为号位置处传热面温度,1、2、3、4,℃;f,i为号位置处主流流体温度,℃.w,i由式(4)导出.

式中:T为号位置处热电偶测量温度,℃;Δ为号位置处热电偶距离传热面的垂直距离(本文中为1.5mm),m;为铜的热导率,W/(m·K).

过冷段的f,i为

式中:in为流体的入口温度,℃;L为号位置处距离实验通道入口的距离,m;为定压比热容,J/(kg·K).

饱和段的f,i为流体饱和温度,本文取常压下饱和温度100℃.

4) 局部干度

局部干度的计算公式为

式中:x为局部干度;fg为流体的汽化潜热,J/kg.

上述计算参数的误差按文献[10]提供的方法进行计算,最大计算误差如表2所示.

<

表2 最大计算误差

Tab.2 Maximum calculation errors

2.2 实验装置验证

使用过冷水单相强迫对流传热结果对实验装置的可靠性进行验证.过冷水在2mm通道内流动,入口温度为45℃.使用Gnielinski公式(适用范围:为2300~1000000)预测传热特性并与实验结果对比.如图4所示,实验结果与预测结果在15%的偏差内一致,小于该公式的预测误差±20%[11],表明实验装置的可靠性满足要求.

图4 实验装置验证

3 结果与讨论

3.1 两相流型分析

图5展示了观察到的3种两相流型:泡状流、清扫流、搅拌流.对流型的判断与分析主要在通道中下游.原因是实验条件范围内过冷水流入通道内,上游的流动形态以单相或孤立气泡为主,而在中下游汇集大量气体,进而形成不同的流型.

图5 Tin=80℃、G=400kg/(m2·s)时2mm通道内的3种流型

图5(a)为泡状流,生成气泡离散分布在通道传热面上,随着过冷液体的流动出现生长与冷凝的交替.图5(b)为清扫流,成核密度与气泡体积均大于泡状流,气泡生长到一定体积后脱离成核位点沿传热面流动,并与沿途的气泡合并形成更大的气泡.图5(c)为搅拌流,气泡基本占据整个通道宽度,相邻气泡彼此之间发生碰撞,界面模糊,连接相邻气泡的液桥在气泡撞击作用下呈浪花状与气泡混合在一起.

每种流型随热流密度提高而不断发展.下面以2mm通道、过冷水入口温度80℃、质流密度400kg/(m2·s)的工况为例,阐述流型随热流密度的变化规律.

3.1.1 泡状流

图6展示了泡状流随热流密度的变化规律.在约21.0~65.0W/cm2的热流密度范围内,流型为泡状流.在图6(a)中,当eff=21.0W/cm2时,传热表面成核位点被激活,生成气泡体积很小,固定在成核位点处.在图6(b)中,当eff=49.7W/cm2时,成核位点增多,生成气泡体积增大,基本呈椭圆状.气泡出现增大然后变小的交替过程.偶尔有气泡脱离成核位点沿传热面向出口滑动,在流动的过程中冷凝消失.这是因为气泡底部靠近传热面的微液层蒸发使气泡生长变大,而此时主流流体仍处于过冷状态,气泡顶部生长至过冷流体中使气泡冷凝变小,Li等[12]和Wang等[13]也曾观察到类似现象.在图6(c)中,当eff=58.3W/cm2时,气泡体积再次增大,滑动气泡数量明显增多,滑行距离更长,但仍在过冷液体中冷凝消失.

图6 G=400kg/(m2·s)时2mm通道内泡状流随热流密度的变化规律

3.1.2 清扫流

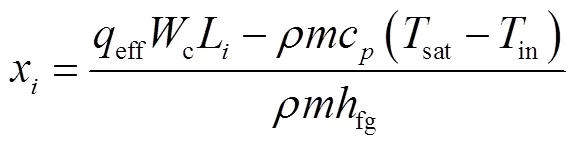

图7展示了清扫流随热流密度的变化规律,在约65.0~149.1W/cm2的热流密度范围内,流型为清扫流.该流型命名借鉴Yin等[8]对扁矩形通道内的流型描述.如图7所示,随着热流密度的提高,主流流体过冷度降低,对气泡的冷凝作用减小,气泡生成速率与聚合频率加快,气团体积逐渐增大,当eff=75.8W/cm2时,气团仅占通道宽度的约1/3;当eff=104.8W/cm2时,气团体积超过通道宽度的1/2;当eff=143.1W/cm2时,气团体积占据整个通道宽度,气团之间有明显的连接液桥.

图7 G=400kg/(m2·s)时2mm通道内清扫流随热流密度的变化规律

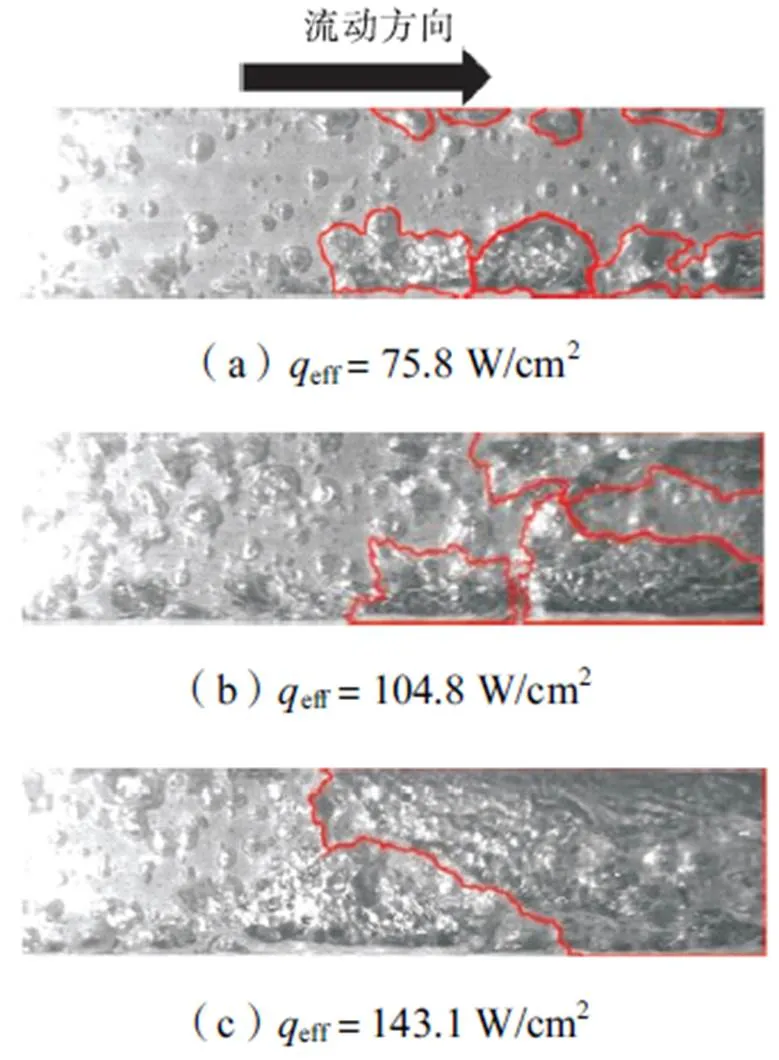

值得注意的是,在清扫流早中期阶段(83.7W/cm2≤eff<134.8W/cm2),通道内出现不稳定的间歇性流动,如图8所示.当=0,通道内有大量气泡产生,向出口方向流动生长.气相的堆积使下游压力升高,流动受阻并出现短暂的回流.=0+30.0ms,气泡发展成拉长气团;当=0+85.7ms,拉长气团缓慢向上游膨胀,快速向下游拉长.待上游压力增加至推动拉长气团离开,通道内开始下一个循环周期.

3.1.3 搅拌流

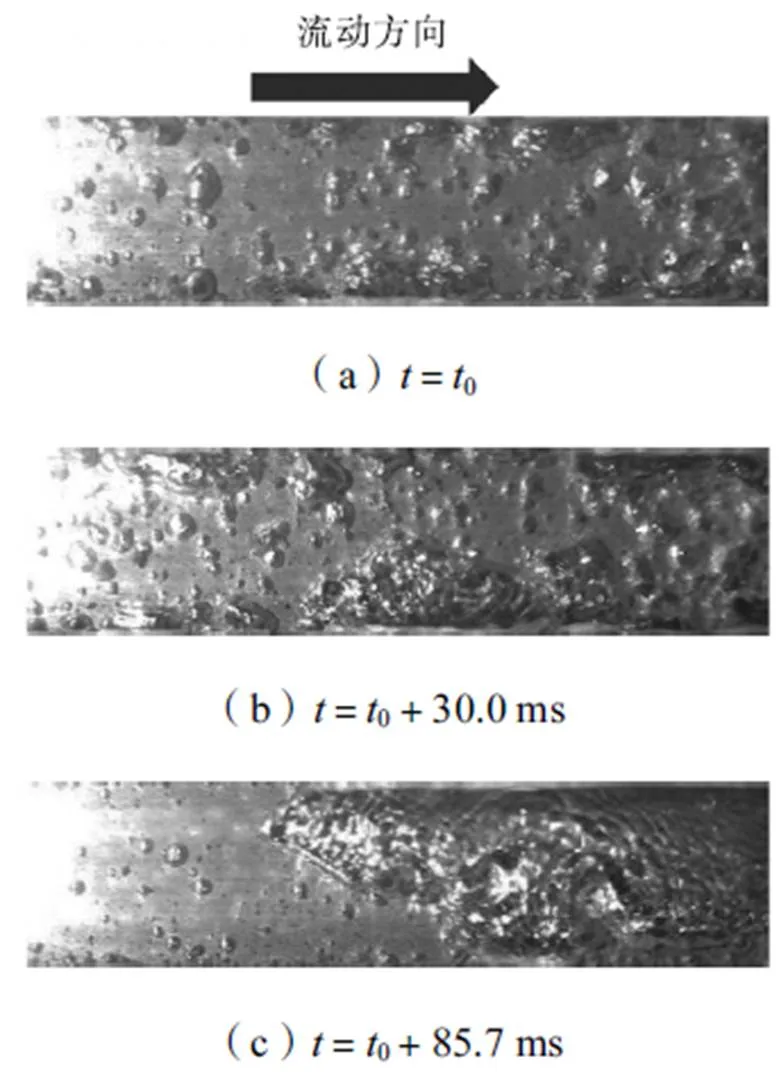

图9展示了搅拌流随热流密度的变化规律.在约149.1~206.4W/cm2的热流密度范围内,流型为搅拌流.随着热流密度增大,气团不断拉长,碰撞速度加快,液桥长度不断缩短.当eff=156.6W/cm2时,气团之间的液桥内仍有气泡生成,并与周围大气团合并.当eff=178.4W/cm2时,拍摄视野内多个气团的数量减少至2个,2个气团之间存在连接液桥.当eff=195.6W/cm2时,通道内气团数量已减少至1个,靠近两侧通道内存有少量液相,并不断有气相生成.

图8 G=400kg/(m2·s)、qeff=111.8W/cm2时2mm通道内清扫流随时间的变化规律

图9 G=400kg/(m2·s)时2mm通道内搅拌流随热流密度的变化规律

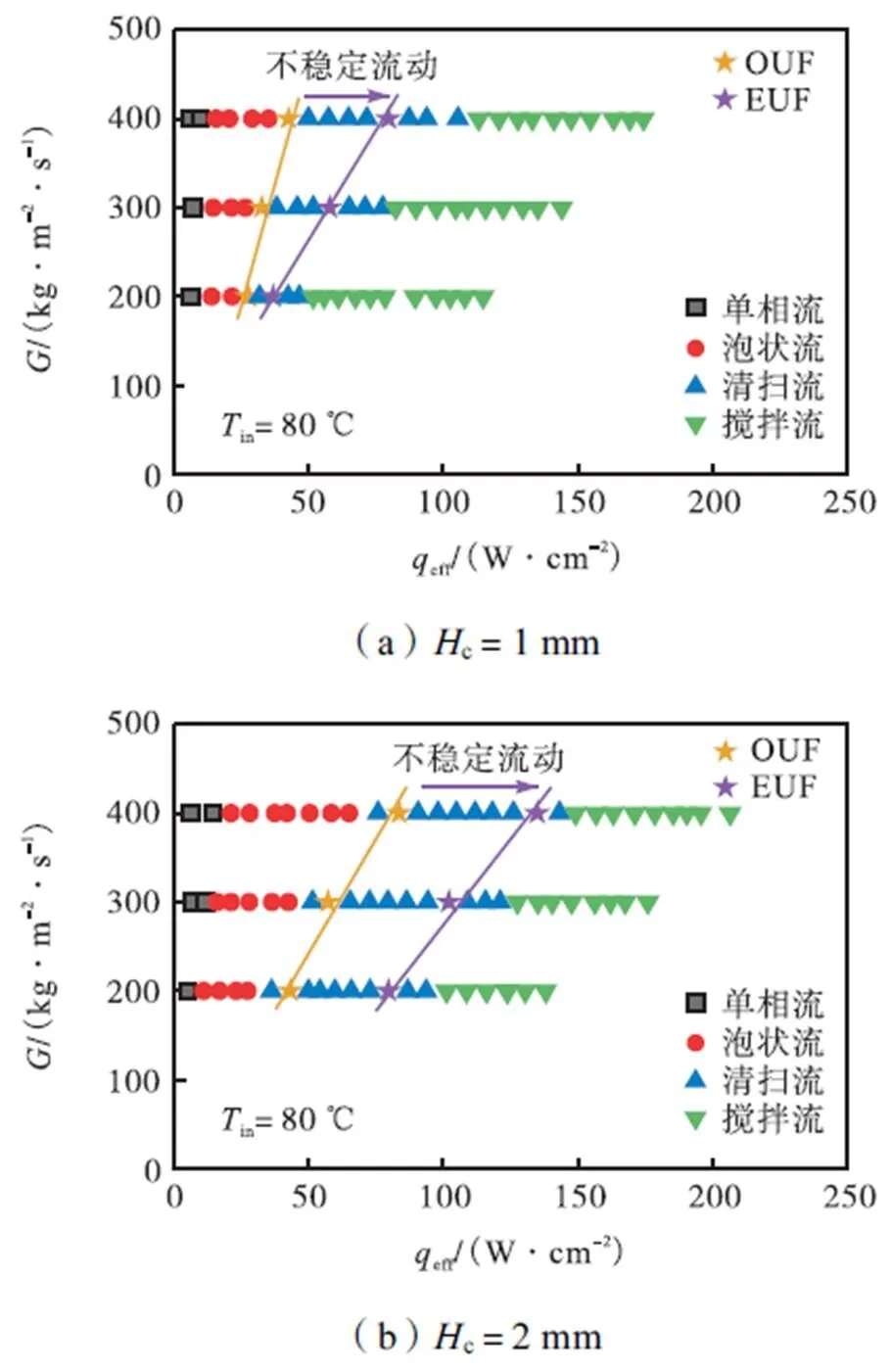

3.2 两相流型分布

图10展示了不同参数下通道内流型的分布,横纵坐标分别是热流密度与质流密度.首先,随着热流密度的增加,流型依次为从单相流过渡到泡状流、清扫流、搅拌流.其次,质流密度的降低促进了流型的发展和过渡,相同流型过渡时的热流密度随着质流密度的降低而降低[14].

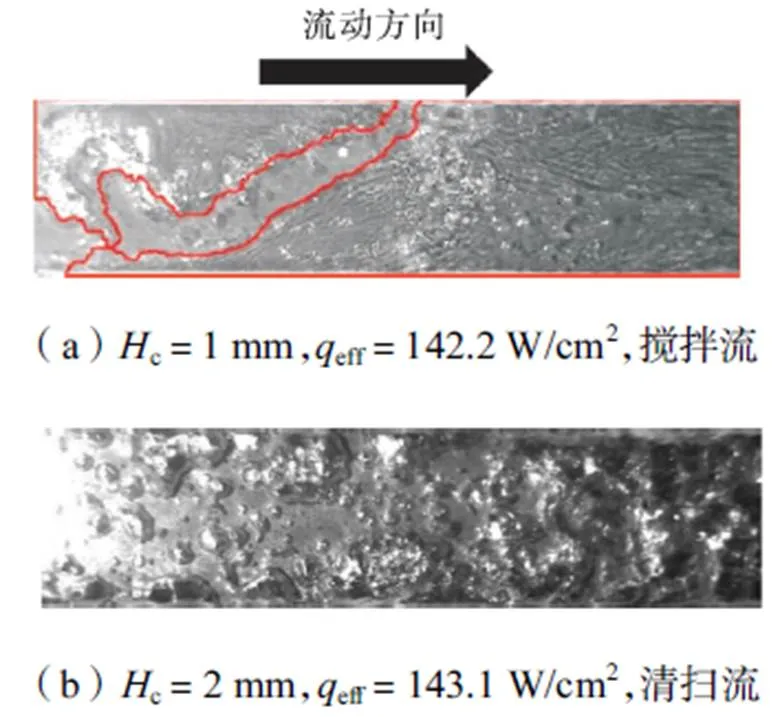

通道高度的减小使流型在更低的热流密度下发生过渡.例如,在=400kg/(m2·s)、间隙分别为2mm和1mm时,泡状流向清扫流、清扫流向搅拌流过渡时的热流密度分别约为75W/cm2、150W/cm2和40W/cm2、120W/cm2.图11是在=400kg/(m2·s)、热流密度基本相同时,通道内的两相流变化.1mm与2mm通道内分别为搅拌流和清扫流.从图11中发现,1mm通道内气团上表面的波动弱于2mm通道内,气团的数量明显较少,单个气团体积占比较大,表明1mm通道内气团的生长和发展更容易受到通道高度的限制,从而促进了流型的发展和过渡.

图10 流动沸腾两相流型分布

图11 1mm与2mm通道内流型对比

在第3.1节中通过可视化图像观察到了明显的不稳定流动现象,结合数据分析,不稳定流动出现时,入口压力出现明显波动;不稳定流动减弱时,入口压力波动明显减小.据此,在图10中同时标注了两相不稳定流动的开始(onset of unstable flow,OUF)和结束(end of unstable flow,EUF).在2mm通道内,不稳定流动开始于清扫流早期,随着热流密度的增加,不稳定流动得到缓解,直到在清扫流中期结束.通道高度降低到1mm时,不稳定流动现象提前到与清扫流同时开始.通过可视化观察,上游气相冷凝[15]和下游气泡的快速产生并扩张是造成清扫流阶段不稳定流动的主要原因.通道高度的降低对气相生长的限制加强,促进了流型的发展,导致两相不稳定流动提前.随着热流密度的增加,流体温度上升,气相冷凝现象不断减轻后消失,因此不稳定流动得到缓解.

3.3 传热系数

3.3.1 局部沸腾曲线与传热系数

图12(a)是in=80℃、=400kg/(m2·s)时,2mm通道内局部位置的沸腾曲线,横纵坐标分别为壁面过热度Δsat(Δsat=w-sat)和热流密度eff.由沸腾曲线可见,当Δsat<10℃时,局部位置的沸腾曲线斜率基本保持恒定,表明此阶段为单相强迫对流换热.当Δsat>10℃时,从4号位置开始,沸腾曲线斜率依次出现突增,表明通道内由单相对流换热过渡为沸腾相变换热,并且随着过热度的提高,沸腾相变换热向上游推移[12].

图12(b)给出了in=80℃、=400kg/(m2·s)时2mm通道内4个局部位置的传热曲线.在实验的热流密度范围内,通道内经历了单相强迫对流换热、过冷沸腾换热和饱和沸腾换热.以4号位置为例,当eff≤15.0W/cm2时,局部传热系数基本保持恒定,与热流密度几乎无关,此时通道内为单相强迫对流换热.

当15.0W/cm2<eff<143.1W/cm2时,各局部传热系数随着热流密度的增大而快速增大.同时,沿流动方向传热系数亦不断增大.观察图6泡状流变化与图7清扫流变化得到,该阶段主要通过气泡成核沸腾换热,成核位点数量与气泡生长速度随着热流密度的增大而增大,通道下游的气泡数量与体积大于上游.同时,计算干度小于0(<0),因此在该热流密度范围内为过冷核态沸腾换热.

图12 2mm通道内沸腾曲线与传热曲线

当143.1W/cm2≤eff≤206.4W/cm2时,4号位置处热流密度对传热系数的影响降低.观察图9搅拌流的变化,4号位置被液膜-气膜-液膜夹层覆盖,传热机制由核态沸腾换热逐渐向对流沸腾换热过渡,而对流沸腾换热与热流密度无关.且此时计算干度大于0(>0),因此该阶段主要由饱和对流沸腾主导换热.随着热流密度的提高,3号位置也达到了饱和流动沸腾阶段.通道上游的1号与2号位置始终处于过冷流动沸腾换热.

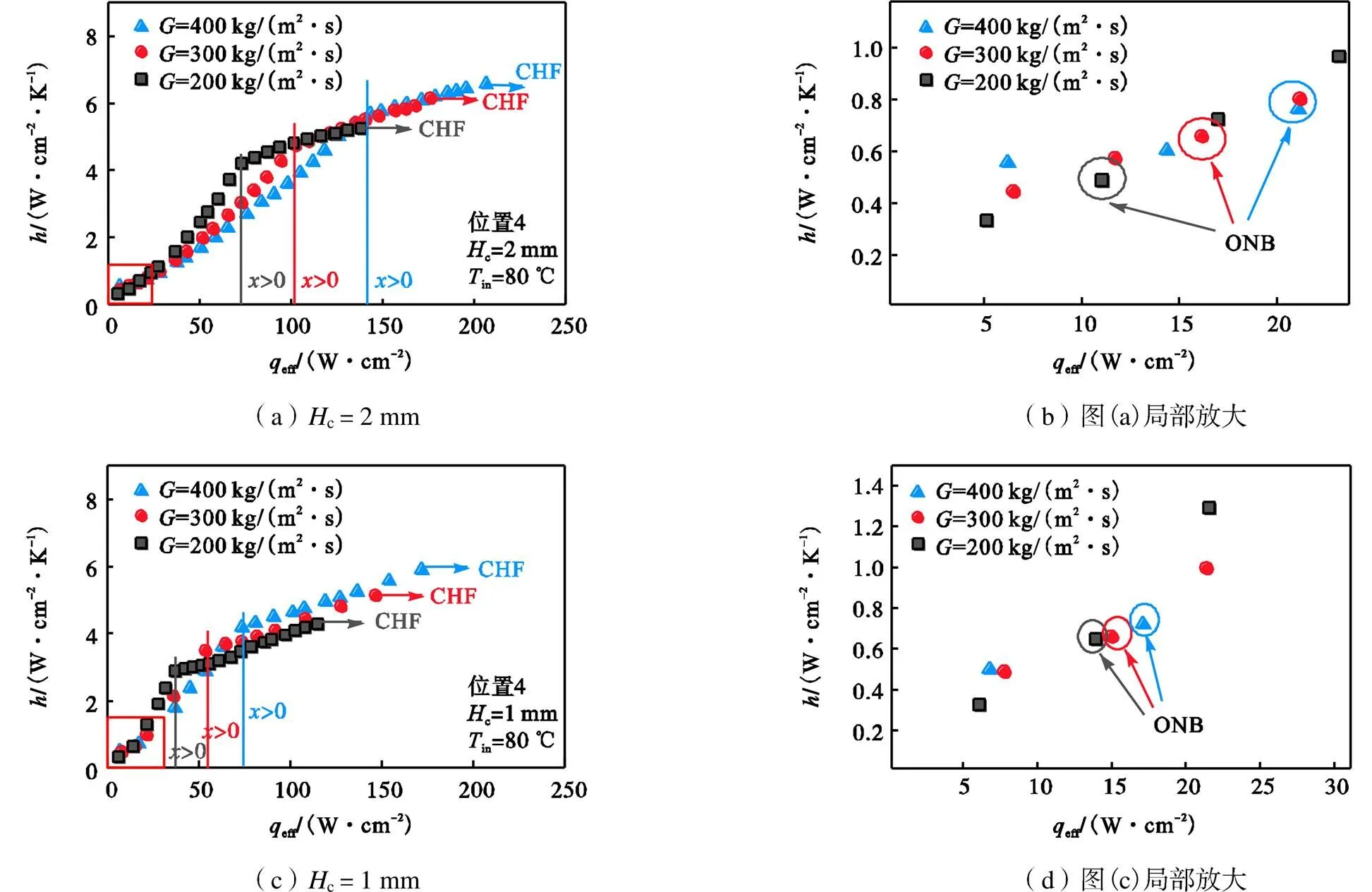

3.3.2 质流密度与热流密度对传热系数的影响

图13展示了质流密度与热流密度对不同高度的微小间隙通道内流动沸腾传热系数的影响.从图13(a)2mm通道内传热系数曲线中发现,核态沸腾起始点(onsetof nucleation boiling,ONB)的热流密度随着质流密度的增大而增大,在ONB之前的单相区域,传热系数随着质流密度的增大而增大,而与热流密度无关[16].图13(c)所示的1mm通道显示了相同结果,表明该结论不随间隙高度的降低发生改变.

在ONB之后的过冷核态沸腾阶段,传热系数随着热流密度的增大而增大.从图9中可以发现,随着热流密度的增大,成核位点与气泡体积均增大,更多气泡的产生和由此加强的流体扰动均会促进传热.该结论符合以往研究中的结论:核态沸腾时传热系数为热流密度的函数[17].在该阶段传热系数随着质流密度的降低而增大.质流密度降低虽然削弱了流体的扰动.然而在低质流密度下,相同热流密度下主流温度更高,更有利于气泡的成核生长.从图14中也可以发现,当热流密度基本相同时,低质流密度下通道内有更多的成核位点和更大的气泡,因此传热性能更强.

图13 1mm与2mm通道内传热系数对比

图14 G=200~400kg/(m2·s)时的2mm通道内的两相流态

在饱和沸腾阶段,热流密度对传热系数的影响降低,传热系数随着质流密度的增大而略有增大.饱和沸腾阶段,通道内为搅拌流,随着热流密度的增大,气泡数量不断减少,意味着传热由核态沸腾换热向对流沸腾换热过渡.随着质流密度增大,核态沸腾换热强度增大,对流沸腾换热强度较小.相比于对流沸腾中液膜蒸发换热,核态沸腾具有更好的传热性能.同时,高质流密度下加强了两相之间的扰动,促进了气团下方液膜微层的蒸发,因此高质流密度具有更好的传热性能.

最后,临界热流密度随着质流密度的增大而增大.在搅拌流期间,下游自传热面由液膜-气膜-液膜构成.随着热流密度的提高,近传热面的液膜不断变薄,直至干涸,气膜直接与传热面接触,传热热阻骤然增加,使得传热恶化,壁面温度急剧升高,达到临界状态.质流密度越大,相同热流密度下近壁面处液膜越厚,液膜干涸时需要的热流密度越高,即临界热流密度越高.

3.3.3 通道高度对传热系数的影响

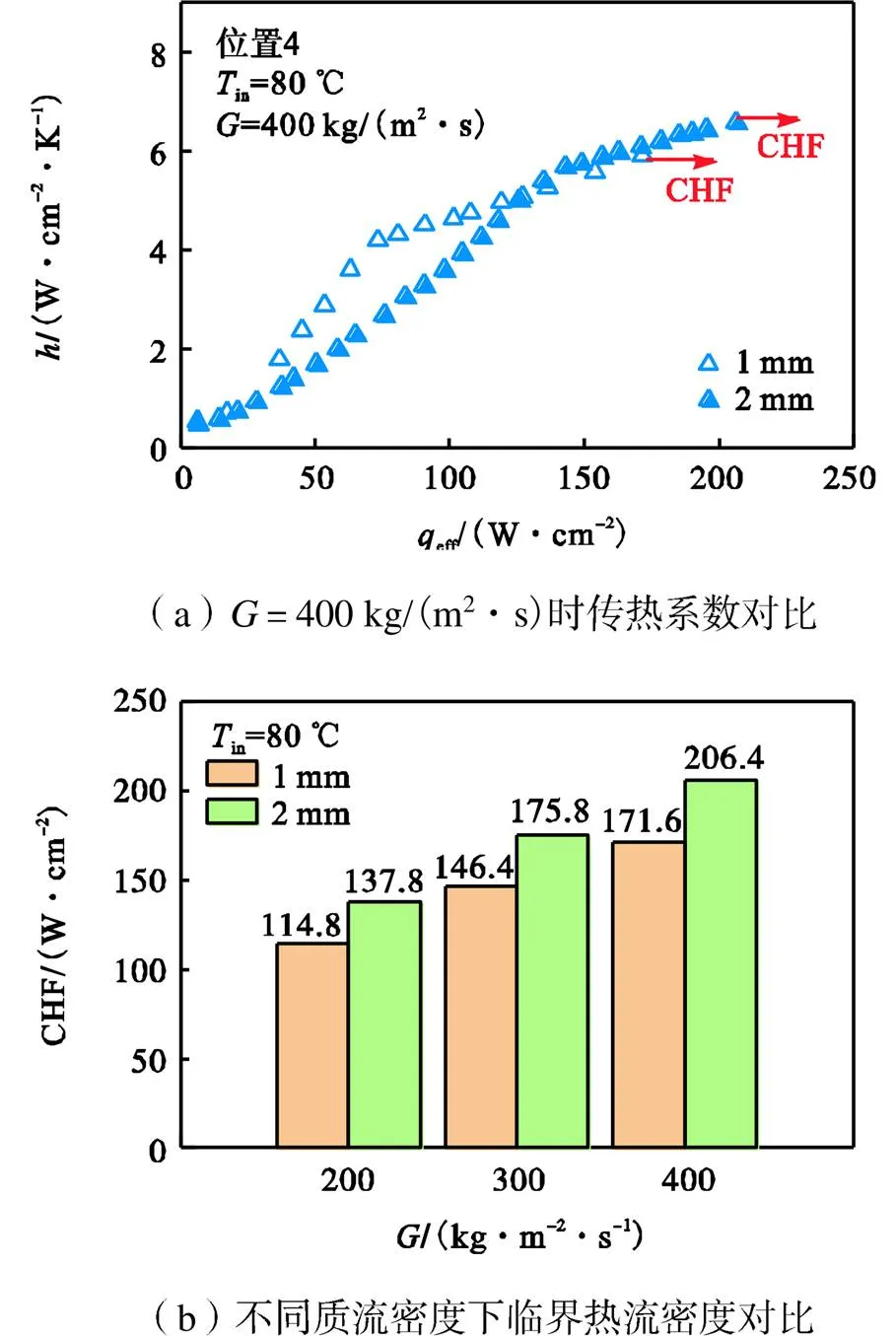

图15(a)展示了=400kg/(m2·s)时,两个通道内4号位置的流动沸腾传热系数对比.两个通道内的传热特性区别主要有以下几点.

首先,1mm通道内的核态沸腾起始点的热流密度低于2mm通道.原因是通道高度的降低,加快了流体的升温速度,更有利于气泡的产生.

其次,1mm与2mm通道的传热系数差异随着热流密度的增大出现了先增大后减小的变化.相同条件下,1mm通道的过冷沸腾换热传热系数高于2mm通道,最高为2mm通道的1.7倍.随着热流密度的提高,1mm通道达到饱和沸腾阶段,传热系数仍高于相同热流密度下的2mm通道内的过冷沸腾传热系数.因为在相同条件下小通道内流体温度更高,气泡的冷凝频率低于2mm通道,生成速度高于2mm通道.随着热流密度继续增大,当2mm通道内达到饱和沸腾阶段,其传热系数略高于1mm通道.因为在大通道内气液两相之间的扰动更加强烈,更有利于液相的蒸发.

图15 G=400kg/(m2·s)时1mm与2mm通道传热系数与临界热流密度对比

最后,2mm通道内临界热流密度高于1mm通道.图15(b)为两通道内临界热流密度的对比.当质流密度为200kg/(m2·s)时,1mm通道内临界热流密度为114.8W/cm2,约为2mm通道的83%.随质流密度增大,1mm与2mm通道的临界热流密度均增大,然而前者占后者的比例几乎不变,仍约为83%.

4 结 论

本文研究了常压去离子水在单面加热的微小间隙矩形通道内的流动沸腾特性.去离子水的入口温度为80℃,质流密度为200~400kg/(m2·s),间隙为1mm和2mm,热流密度0~206.4W/cm2.期间使用高速相机对通道内两相流态的进行拍摄.通过可视化实验和实验数据分析得到以下结论.

(1) 在本文实验条件下,通道内共观察到3种两相流态:泡状流、清扫流和搅拌流.单一流型随着热流密度的增大不断发展,即在泡状流阶段成核位点数量与气泡体积不断增大.在清扫流阶段气团面积逐渐增大至占据通道宽度,期间伴随不稳定流动现象的出现和消失.在搅拌流阶段拉长气团逐渐占据通道下游,连接液桥不断缩减至消失.

(2) 通过建立流型图分析发现,质流密度的降低使流型的发展与过渡向更低的热流密度方向偏移.不稳定流动的开始一般出现在清扫流早期,结束于清扫流中期,气泡快速生长与上游气相冷凝是造成通道内不稳定流动的主要原因.1mm通道由于对气泡高度方向生长的限制,促进了流型的过渡与发展,并使不稳定流动现象提前到与清扫流一同出现.

(3) 通道内出现3个传热阶段:单相强迫对流换热、过冷沸腾换热与饱和沸腾换热.单相强迫对流换热系数随着质流密度的增大而增大,与热流密度无关,沿流动方向略有降低;过冷沸腾传热系数随热流密度的增大而快速增大,随质流密度的增大而降低;饱和沸腾传热系数随热流密度的增大而增大,随质流密度的降低而降低.临界热流密度随着质流密度的增大而增大.

(4) 在本文质流密度下,1mm与2mm通道的传热系数差异随着热流密度的增大出现了先增大后减小的变化.1mm通道内的核态沸腾起始点的热流密度略低于2mm通道,过冷沸腾传热系数最高为2mm通道的1.7倍;1mm通道内的饱和沸腾传热系数略低于相同热流密度下2mm通道内的饱和传热系数;1mm通道的临界热流密度约为2mm通道的83%.综上表明,通道内过冷沸腾传热系数随着通道间隙高度的降低而增大,饱和沸腾传热系数随间隙高度的降低而略有减小,临界热流密度随间隙高度降低而减小.

[1]Mudawar I. Assessment of high-heat-flux thermal management schemes[J]. IEEE Transactions on Components and Packaging Technologies,2001,24(2):122-141.

[2] Lin S,Sefiane K,Christy J R E. Prospects of confined flow boiling in thermal management of microsystems[J]. Applied Thermal Engineering,2002,22(7):825-837.

[3] Alam T,Lee P S,Yap C R,et al. Experimental investigation and flow visualization to determine the optimum dimension range of microgap heat sinks[J]. International Journal of Heat and Mass Transfer,2012,55(25/26):7623-7634.

[4] Ajith K R,Balasubramanian K R,Suresh S. Experimental investigation of the effect of heat sink orientation on subcooled flow boiling performance in a rectangular microgap channel[J]. International Journal of Heat and Mass Transfer,2018,120:1341-1357.

[5] Alam T,Lee P S,Yap C R,et al. Experimental investigation of local flow boiling heat transfer and pressure drop characteristics in microgap channel[J]. International Journal of Multiphase Flow,2012,42:164-174.

[6] Vlachou M C,Lioumbas J S,David K,et al. Effect of channel height and mass flux on highly subcooled horizontal flow boiling[J]. Experimental Thermal and Fluid Science,2017,83:157-168.

[7] Soupremanien U,Person S L,Favre-Marinet M,et al. Influence of the aspect ratio on boiling flows in rectangular mini-channels[J]. Experimental Thermal and Fluid Science,2011,35(5):797-809.

[8] Yin L,Xu R,Jiang P,et al. Subcooled flow boiling of water in a large aspect ratio microchannel[J]. International Journal of Heat and Mass Transfer,2017,112:1081-1089.

[9] Markal B,Candan A,Aydin O. Flow boiling characteristics in a novel minichannel with a step on each corner[J]. Experimental Heat Transfer,2020,33(1):1-17.

[10] Moffat R J. Describing the uncertainties in experimental results[J]. Experimental Thermal and Fluid Science,1998,1(1):3-17.

[11] Anonymous. Heat transfer in all pipe flow regimes:Laminar,transitional/intermittent,and turbulent[J]. International Journal of Heat and Mass Transfer,2009,52(3/4):557-563.

[12] Li W,Chen Z,Li J,et al. Effects of heat flux,mass flux,inlet fluid subcooling,and channel orientation on subcooled flow boiling in a high-aspect-ratio rectangular microchannel[J]. Journal of Heat Transfer,2020,142:082502.

[13] Wang H,Yang Y,He M,et al. Subcooled flow boiling heat transfer in a microchannel with chemically patterned surfaces[J]. International Journal of Heat and Mass Transfer,2019,140:587-597.

[14] Yin L,Chauhan A,Recinella A,et al. Subcooled flow boiling in an expanding microgap with a hybrid microstructured surface[J]. International Journal of Heat and Mass Transfer,2020,151:119379.

[15] Xu F,Wu H,Liu Z. Flow patterns during flow boiling instability in silicon-based pin-fin microchannels[J]. Journal of Heat Transfer,2017,140:3.

[16] Li J,Lin Y,Zhou K,et al. Subcooled flow boiling on micro-porous structured copper surface in a vertical mini-gap channel[J]. Journal of Thermal Science and Engineering Applications,2020,12(6):061010.

[17] Candan A,Markal B,Aydin O,et al. Saturated flow boiling characteristics in single rectangular minichan-nels:Effect of aspect ratio[J]. Experimental Heat Trans-fer,2018,31(6):531-551.

Effect of Channel Height on Flow Boiling Characteristics in Minigap Channels at High Heat Fluxes

Zhu Yu,Li Xue,Wang Shixue

(Key Laboratory of Efficient Utilization of Low and Medium Grade Energy(Tianjin University),Tianjin 300350,China)

Atmospheric deionized water flow boiling characteristics in minigap channels with different heights were experimentally studied. The experimental heat flux range,mass flux range,and channel heights were 0—206W/cm2,200—400kg/(m2·s),and 1mm and 2mm,respectively. The results show that with the change in experimental conditions,bubbly,sweeping,and churn flows appeared in the channel,and an unstable flow was observed in the early stage of the sweeping flow. The gap height reduction promoted the development of the two-phase flow pattern and advanced the process of the unstable flow. The heat flux at the onset of the nucleated boiling of the 1mm channel was lower than that of the 2mm channel,indicating that reducing the gap height is more favorable for bubble nucleation at low heat fluxes. The subcooled boiling heat transfer coefficient of the 1mm channel was almost 1.7 times that of the 2mm channel. The saturated boiling heat transfer coefficient in the 2mm channel was slightly higher than that of the 1mm channel. Thereby indicating that the subcooled boiling heat transfer in the small channel under low heat flux is more advantageous than that in the large channel,while the situation reverses in the saturation boiling heat transfer. Additionally,the difference in heat transfer caused by the gap height first increases and subsequently decreases with the increasing heat flux. The critical heat flux in the 1mm channel was 83% of that in the 2mm channel,indicating that reducing the gap height will reduce the critical heat flux.

flow boiling;minigap;channel height;high heat flux;heat transfer coefficient

10.11784/tdxbz202111006

TK172

A

0493-2137(2023)03-0242-10

2021-11-03;

2021-11-25.

朱 禹(1982— ),男,博士,副教授,zhuyu@tju.edu.cn.

王世学,wangshixue_64@tju.edu.cn.

国家自然科学基金资助项目(51876138).

Supported by the National Natural Science Foundation of China(No. 51876138).

(责任编辑:金顺爱)