有“专精特新”光环加持的企业,为何还丢单?

2023-03-13梁文忠

梁文忠

“专精特新”光环加持,为何丢单?

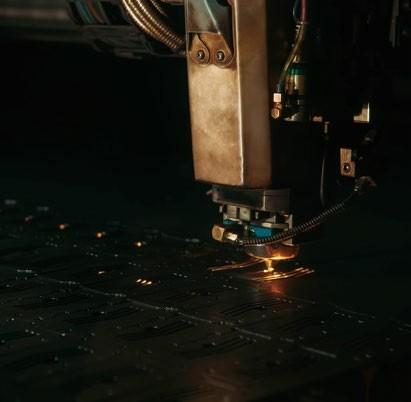

最近笔者公司洽谈了一笔组合机床业务,项目前期,技术在理论层面得到了客户认可。机床设计、预设数据及参数、核心零部件供应商数据都符合预定要求。进入实施阶段,所有零部件图纸、大型铸件图纸下发供应商生产制造,表面看上去一切进展顺利。选定的供应商均属于高新技术和“专精特新”企业。在众多光环的加持下,笔者对产品质量信心满满。

然而,机床在最终组装时却出现了问题,外购零部件精度、尺寸偏差没能达到图纸要求,热处理、公差、材料工艺也不达标,装配不得不陷入停滞。经过反复修改和返工,机床虽然组装完成,性能却难以满足客户要求。

核心零部件主轴的精度、转速和稳定性与供应商书面提供的数据相差较大,供应商前期承诺的控制系统达到国际先进水平也不符合事实。除了螺栓以外,原本依靠进口后改用国内“专精特新”企业生产的核心零部件产品均不达标,最终导致整套组合机床无法交付。

据笔者观察,这并非个例。目前,国内“专精特新”企业多数以产业形式存在,例如机床领域,企业通过采购全球核心零部件组装成一台机床,再申请“专精特新”认证。但真正的“专精特新”产品是机床的系统和核心零部件。

“专精特新”并不一定要去创新、开发新产品,而是将现有产品做到更优,实现进口替代。虽然国内部分中小企业能够制造出外观接近的产品,但产品质量却大打折扣。进口产品能用十年甚至更久,国产的不到两年便暴露出各种问题。而多数企业解决问题的方式只是简单进行更换,并没有对问题根源进行深究,甚至对问题视而不见。如果以这种方式做“专精特新”,很难实现真正的突破。

在高端数控机床领域,只有进口的核心零部件才能满足主轴高精度的要求。机床周边配套零件,例如高性能刀具、夹头、液压筒夹等均需进口,而这些进口零部件都是简单的纯机械结构,即便如此,国内企业也做不到。

以展头刀为例,国内十多家企业宣称参数超过进口品牌,但产品使用不到两个月,精度开始下降。即便是在制造精度较高的中国台湾,其同类产品精度也仅达到进口产品的60%左右。再比如床身铸造,我们明确写明了材料配比和铸件要求,采购价格甚至高出市场价一倍,但供应商的产品质量仍不达标。

在制造业领域,企业无法掌握高附加值产品,根源在于没有在自身领域做到更好。当所有领域都不追求更好的时候,产业链也就处于低端水平。中国是产业链最完善的国家之一,但国内企业却造不出质量、性能与德国进口机床相媲美的产品。

笔者公司曾经想制造一根圆柱斜齿轴(德国进口零部件的一个核心零件),要求配合零间隙。整个机械加工圈子没有一家企业能够做到。或者材料性能不达标,或者涂层技术要求不达标,加上热处理磨削工艺更是很难做到。即便后期找到一家能做到的供应商,但由于报价高过进口1.5倍,自制还不如进口,于是我们只好放弃自制的想法。

看似光鲜亮丽,实则问题重重

外面的人看“专精特新”硕果累累。2023全国“专精特新”中小企业发展大会公布的数据显示,我国已累计培育“专精特新”“小巨人”企业1.2万余家,“专精特新”中小企业超9.8万家,创新型中小企业达21.5万家。从行业分布看,“小巨人”企业中,制造业企业超1万家。超四成“小巨人”企业聚集在新材料、新一代信息技术、新能源及智能网联汽车领域,超六成深耕工业基础领域。

“专精特新”国家战略推动了众多企业向智能制造转型升级,获得“专精特新”称號的企业逐年增加,中国制造业未来一片光明。

但在内部从业者看来,这些企业和真正的“专精特新”仍有巨大差距。一部分企业硬性条件和规定满足要求便会申报“专精特新”,企业能力与“专精特新”要求不匹配是普遍现象。它们并非为了做好产品成为“专精特新”企业,而是为了获得“专精特新”的头衔。

一颗永不松动螺母都需要进口,是否从另一面折射出“专精特新”领域专利与技术不对等的事实?

通常认为,专利是企业实力的一种体现,是巩固“护城河”的有力武器。专利的出发点是给予垄断性排他保护,以确保企业能够获得与其技术贡献相匹配的合理收益。但目前的状况是,多数企业的发明专利、实用新型专利以及软件著作权,既没有提升其技术实力,也没有为企业增加营收。

专利申请成为企业拿到“专精特新”称号的手段,企业最终目的在于寻求贷款融资、抬高身价或估值,这完全背离了初衷。多数企业徒有专利数量,专利多是普通的结构和华而不实的功能,缺乏实用价值。

例如某医药领域中一家机械企业的升降结构专利,从实用性角度看并不具备专利的特质,这种类型的专利多是为了凑数,为了达到某种专利要求而申请专利。

为什么企业对于申请核心技术专利缺乏热情和兴趣?主要原因还是缺乏有效保护。企业投入大量时间和成本研究某项技术,一旦申请被公开,立即会被无数企业效仿,企业自身反而难以获得应有的投资回报。但为了拿到“专精特新”的称号,部分企业只好申请落后的,或过时的、没有实际价值的专利技术。它们不会拿自己看家技术去申请。

在笔者看来,企业申请的很多专利是存在水分的。我们到底是为了技术还是为了满足“专精特新”硬性要求申请专利。如果企业将重点放在后者,那是否与“专精特新”的初衷背道而驰?

国家“专精特新”的指导政策在于促进中小企业向专业化、精细化、特色化和新颖化发展,培育一批专注细分市场、创新能力强,成长性好的“专精特新”“小巨人”企业,解决国内制造业“卡脖子”的关键技术,以助力实体经济壮大产业,提升整个产业链的稳定性和竞争力。

但在实际执行过程中,我们却误解或者忽视了这一根本出发点。国内企业的重点不是放在攻克关键技术难题上,而是通过购买关键零部件进行二次组装,以此作为“专精特新”。

例如高端数控机床,按照国家的用意,“专精特新”要企业能够解决机床用直线导轨、滚珠丝杠等核心零部件问题,能够提供优质铸件、生产高精度主轴、独立开发数控系统。但企业的做法是,直接采购或进口核心零部件,然后组装成机床,再利用这台机床上的特性做成“专精特新”。

企业申请“专精特新”,不仅仅是为了荣誉,更深层次的目的在于,“专精特新”不但能够提升企业自身的知名度和价值,也能帮助企业获得更多订单。在这些需求的催生下,许多企业争相进入“专精特新”领域。

就在最近,笔者公司采购了一家减速机产品,这家企业对外宣传是产品质量、精度与进口产品完全相同。但是客户安装后,因为转动精度不足导致设备停机,最终发现是减速机转动背隙过大,没有达到选型手册中规定的标准。而问题出现后,这家企业的回应却是,没想到会有如此大的间隙,我们免费更换新的,下次坏了再换。

这些是真实发生在“专精特新”领域的问题。反观之前采购的日本或者德国产品,使用10年不曾有质量问题,这才是真正的“专精特新”。

探讨“专精特新”问题的根源

为什么真正用心做“专精特新”的企业少之又少?

首先是客户方面,在国内市场上,企业降本使供应商产品价格被压低,客户在采购产品时对质量的敏感程度远远比不上价格。质量符合基本要求即可,并不会对使用年限有特别的要求。因为部分中小企业缺乏“长期主义”,所以更多的是聚焦眼前的利益得失。在这种情况下,供应商的利润空间被进一步压缩,企业盈利困难,便很难进行“专精特新”。

以笔者企业经历的真实业务为例,曾有一家客户采购10台组合机床,要求使用寿命15年,笔者企业按照高规格的质量和标准报价2 000万元,而竞争对手的报价低了50万元。客户便以降低使用年限为让步条件,要求笔者公司进行相应的降价。

与此同时,另外一家供应商报价800万元,而且承诺可以先交货后付款。很明显,对方报价已大大低于行业均价,这种情况下,只能向上游供应商层层施压,交出的产品质量可想而知。即便如此,客户本着节省采购开支的目的最终选择了这家供应商。

设备到位后没多久,各种故障频发。但客户的解决方案是增加几个维修工人驻守现场,随时待命进行维修,客户的想法是用到3年加工完这批产品就当废铁卖掉。在这种情况下我们的“专精特新”之路如何走下去?

其次是国家标准体系,体系要求的是最低限度而非最高要求。标准直接影响着产品质量。我国对机械设备的标准要么是一片空白,要么是仅规定了最低要求,即产品不违背道德底线就是符合要求。在缺乏高标准、严要求的情况下,企业产品只做到符合国家标准的最低限度要求。如果做到更高标准,成本也会更高。

举个例子,海天酱油出口日本的产品是不含添加剂的,在国内销售的却是不同规格的产品。这不是海天的问题,是不同国家对酱油的标准要求不同,这是制度上的问题。

通过上述分析我们看到了合理之处也有不合理之处:

合理之处是,“专精特新”企业具备基本的要求,例如销售占比和专利以及市场占有率,这些虽然不能直接说明企业是否具备“专精特新”的能力,但是硬性条件具备,现在或者将来有可能会成为真正意义上的“专精特新”。

不合理的地方在于,我们对于每个领域的“专精特新”细节没有具体的规定,也没有要求必须达到怎样的标准,从而导致“专精特新”的进入门槛不高。

对于“专精特新”,国家面临的是两难的境地,如果严格执行,将国内产品和进口的一对一进行数据对比,那符合要求的就寥寥无几。如果放低要求,那“专精特新”将失去价值。所以现今“专精特新”采取折中的方式,不能滥竽充数,也不能华而不实。现在的硬性规定要求,只是希望企業在获得“专精特新”的荣誉后,能够以工匠精神,成为真正的“专精特新”。