“双碳”背景下港区能源中心技术路线研究*

2023-03-13厉溟

厉 溟

(大连港油品码头公司,辽宁 大连 116601)

国家发改委等十部门发布《“十四五”全国清洁生产推行方案》,提出“加大清洁能源推广应用,提高工业领域非化石能源利用比重。对以煤炭、石油焦、重油、渣油、兰炭等为燃料的工业炉窑、自备燃煤电厂及燃煤锅炉,积极推进清洁低碳能源、工业余热等替代。因地制宜推行热电联产‘一区一热源’等园区集中供能模式,替代小散工业燃煤锅炉,减少煤炭用量,实现大气污染和二氧化碳排放源头削减”。“双碳”目标已升级为国家战略。到2030年,单位国内生产总值CO2排放将比2005年下降65%以上。交通运输业是国家节能减排的三大重点领域之一,在生态文明建设中肩负着重要责任。港口作为综合交通运输枢纽,其绿色发展对于支撑交通行业绿色发展有着重要意义。2019年,《交通强国建设纲要》和《关于建设世界一流港口的指导意见》发布,为交通绿色发展和绿色港口发展指明了方向;2020年,中共中央关于碳达峰、碳中和目标的设定对港口低碳发展提出了更高要求[1]。绿色港口建设已成为推进港口进入世界一流行列、港口高质量发展、提升港口竞争力的关键行动。

Y公司CO2排放的主要来源是燃煤锅炉房,其主要功能是为区域日生产供应蒸汽及冬季生活供暖。在周边热源相对固定、远期集中热源规划不明的前提下,为保证港区用能安全,本文提出能源中心概念,替代原有燃煤热源。

1 港区热源现状

1.1 燃煤锅炉房

燃煤锅炉房总占地面积22 855 m2,总建筑面积11 016.34 m2,共分两期建设。一期工程主要建设内容包括1台10 t/h蒸汽锅炉(已停用)、1台14 MW热水锅炉、60 m高烟囱以及锅炉主厂房、风机房、煤仓、渣仓等;二期工程主要建设内容包括2台20 t/h蒸汽锅炉、2台35t/h蒸汽锅炉,于2006年12月投产使用。燃煤锅炉房环保设施主要包括布袋除尘设备、双碱法脱硫塔、PNCR脱硝设备、防风抑尘网等。

锅炉房职工人数90人,司炉、除渣、电气、输煤等班组实行四班二转运制,管理及其他人员实行正常工作班制,每班工作均为8 h,全年生产365 d。油化品港区管线伴热、储罐维温加热以及远端区域厂房、办公楼采暖功能,是L集团在该地域唯一自有热源支撑点。

1.2 电厂供热管线

电厂供热管线从大孤山区域远端电厂敷设一条DN600蒸汽管线至Y公司罐区,经分气室减温、减压后供燃煤锅炉房原有DN500蒸汽管线联网区域使用。管线供汽约150 t/h,介质为过热蒸汽,出口压力P=0.9 MPa,设计温度T=265℃,总长度约7.1 km,整个管线于2009年12月正式投产。

1.3 热源存在的问题

设备老化及维修费用逐年上升。燃煤锅炉自2006年使用至今,主机和辅助设备进入故障多发期,锅炉房系统的完好率和可靠性逐年下降。每吨蒸汽维修成本达到了9.67元,在其总成本中占比达到3.3%,且呈逐年上升趋势;电厂供热管线运行近13年,因与周边单位存在沟通协调问题,管线本身的维修保养工作开展困难,供气量维持在35 t/h以内,仅为设计能力的1/5。

人工成本较高。自2020年以来煤炭价格持续上涨,实际价格已超1 500元/t,远超过往年同期水平。经测算,人工成本在总成本中的占比较高,可达50~60元/t,高于同等规模燃气锅炉房蒸汽27元/t的人工成本。

环保压力较大。随着国家环保政策的日益严苛,对燃煤锅炉的排放标准要求也越来越高。现有锅炉虽经多次环保设施的升级改造,但受制于场地空间有限等因素,已无法再安装新的环保设备,目前既有环保治理系统难以达到比烟气特殊排放限值要求更高的超低排放标准。因此不排除数年之后,锅炉房面临关停或缴纳巨额罚款的风险[2]。

与实施“双碳”目标相悖。燃煤锅炉碳排放量巨大,根据国家“3060”双碳目标,减少CO2排放已是大势所趋。未来企业生产碳排放量将直接与企业利益挂钩,减排任务艰巨。

2 能源中心配置策略及技术路线

综合区域能源结构,最终考虑采用天然气作为主要能源。天然气具有低碳、清洁、高效、灵活、相对易储的特性,其“清洁低碳”特性决定“燃煤替代”,“灵活易储”决定“与新能源融合”,可实现以日、月、年为周期的存储,在1 h内从启动到完全运行,同等产出下与煤炭相比减碳50%左右,热效率高10%~20%,CO2和粉尘减排100%,氮氧化物减排50%~80%。

2.1 中期燃气锅炉供能系统

2.1.1 主蒸汽锅炉配置原则

燃气锅炉总装机规模以近3年实际用气规模为依据,并略大于实际用气规模,装机设备负荷可随气温变化灵活调节的同时保证极寒天气下港口供热的安全。燃气锅炉宜采用卧式多级压力蒸汽系统,降低排烟温度,提高废热利用率,台数及容量参数根据油品码头蒸汽负荷季节波动情况综合确定,采用一级连续排污扩容系统,系统有切换至定期排污扩容器的旁路。

2.1.2 调峰设备选型原则

调峰锅炉在低负荷运行下蒸汽供应连续稳定,供热介质及参数与主蒸汽锅炉保持一致,台数不超过两台,采用新建以燃气锅炉为蒸汽生产热源的能源中心替代燃煤锅炉房和电厂外购蒸汽。

2.1.3 燃气锅炉台数和容量确定原则

根据厂区情况,选用的燃气锅炉容量以及台数按照所有运行的锅炉在额定最大工况下,可满足厂区最大供热负荷进行计算,同时兼顾最高及最低负荷情况,同时锅炉台数、额定出力情况和其他辅机的性能有效适应厂区用气负荷变化,尤其重要的是应兼顾夏季低负荷波谷期锅炉机组的运行要求。要求燃气锅炉运行中最低效率不低于30%,且不能长期以低于60%的负荷运行[3]。

锅炉系统的布置按以下原则进行:选用不同额定蒸发量的锅炉机组不宜超过两种。综合考虑厂区情况并结合现场实际情况,采用两台主锅炉作为持续供汽用,一台调峰锅炉在故障或调峰时使用,当其中一台主锅炉发生故障时,另一台主锅炉及调峰锅炉能满足生产用气最低热负荷量。锅炉机组采用全自动可调节锅炉,燃烧器采用自动比例调节方式,并具有同时调节燃气量和燃烧空气量的功能。如后续因应急油种或燃气量变化导致总用气负荷量增加时,也应考虑在新建锅炉房预留位置新增锅炉,新旧锅炉采取并联形式使用,保持系统一致。

2.2 远期燃气轮机供能系统

远期采用燃气轮机+余热锅炉组合,一对一替换中期建设的40 t燃气锅炉,保留10 t调峰锅炉,组成新的供汽和发电相结合的能源供应体系。

2.2.1 技术原则

能源中心设置严格执行国家有关设计规范和规程,力求负荷与布局合理,采取可靠、合理的流程,达到节约能源、节省投资、节约占地的目的,设计中选用运行可靠的节能产品,采用先进技术,气候补偿系统、设备变频、低氮燃烧、烟气冷凝器、分时供热、锅炉群控等节能技术。能源中心按具有先进水平设计,方便运行管理和维护,保证较高的供热质量,采取有关环保措施,使烟尘排放、噪声等达到国家有关标准。

2.2.2 供能技术方式

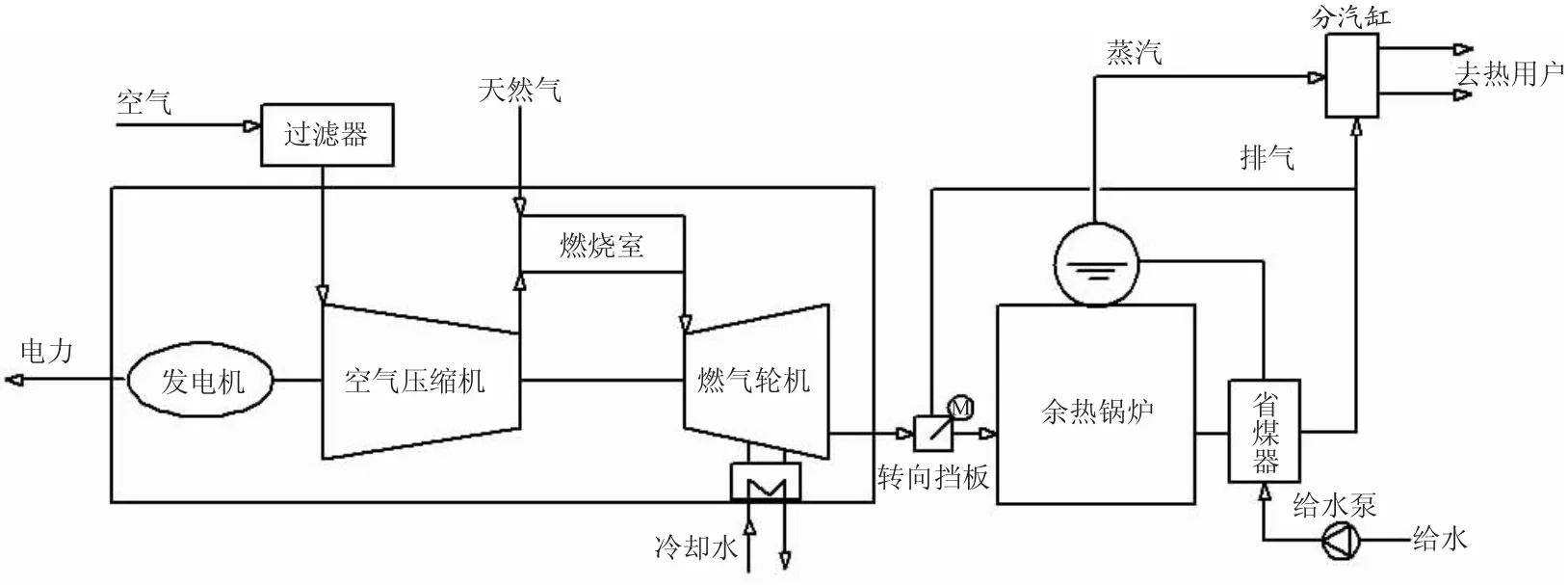

燃气轮机分布式供能系统主要由燃气轮机驱动发电系统和排气余热回收系统组成,排气余热以蒸汽形式回收利用,其系统特点如下。

排气余热可以生产高参数的蒸汽,为区域提供生产工艺用汽,经济性较高,尤其采用供热型燃气轮机,可以根据生产用汽和用电需求调节负荷。燃气轮机发电机组在无外界电源的情况下可以快速启动和加载,适合作为紧急备用电源和电网中尖峰负荷的调峰电源,能较好地保障电网的安全运行,其运行噪声属于高频噪声,较为容易采取防噪防振动措施。运行成本、日常维护费用较燃气内燃机组低,余热排放集中,氮氧化物含量较低。

燃气轮机分布式系统可以采用双燃料,当天然气压力参数降低至允许值以下时,机组自动切换至其他备用燃料(LNG、柴油、重油等)运行模式,正常运行时也可手动切换至其他燃料模式,主要优点是体积小、质量轻。重型燃气轮机单位功率的质量为2~5 kg/kW,航改机单位功率质量一般小于2 kg/kW,功率范围广,种类齐全,负荷适应范围广,但在低负荷区域运行时,效率下降幅度较大,出力随环境温度变化而变化,环境温度升高,燃气轮机出力下降。供能系统见图1。

图1 供能系统

2.2.3 补燃型余热锅炉

余热锅炉又被称为热回收蒸汽发生器,是指回收利用各种工业生产过程中的废气显热的装置。对于分布式供能站配套的原动机,做功后排出的烟气具有较高的温度,在400℃~600℃,可以充分利用这部分热量生产蒸汽,提高整体热效率。一般情况下原动机燃气轮机排烟中含14%~18%的O2,可以在余热锅炉安装补燃燃烧器,补充天然气进行燃烧,提高烟气温度,从而相应提高蒸汽参数和产汽量,改善机组变工况特性的同时满足工艺用汽需求。

3 碳减排及烟气污染防治

3.1 CO2减排

3.1.1 中期燃气锅炉功能系统

依据L集团“十三五”期间CO2排放计算公式,CO2排放量(t)=原煤质量(实物量,t)×2.493+液化天然气体积(m3)/1 000×2.75,根据燃煤锅炉房燃煤耗量统计数据计算,2020年全年总耗煤量为40 316.5 t,改造后燃气锅炉全年耗气量1 022万m3,通过以上公式计算可知:改造前,CO2排放量=40 316.5×2.493 t=100 509.034 5 t。改造后,CO2排放量=1 022×104/1 000×2.75 t=28 105 t。CO2减排量为71 404 t。

3.1.2 远期燃气轮机供能系统

仅考虑燃料消耗的减排量:改造前,CO2排放量=40 316.5×2.493 t=100 509.034 5 t。改造后,CO2排放量=1 440×104/1 000×2.75 t=39 600 t。CO2减排量为60 909 t。

考虑发电产出的减排量:根据近3年用蒸汽量,全部采用燃气轮机+余热锅炉+燃气调峰锅炉的方式,生产蒸汽的同时燃气轮机3年平均发电量为4 880.19万kWh。按照2020年全国燃煤电厂平均1 kWh发电耗标煤量为0.308 kg,发电总耗标煤量=燃气轮机3年平均发电量×0.308 t=4 880.19×104×0.308 t=15 030.99 t。根据国家发改委有关火电厂耗煤发电数据,工业锅炉每燃烧1 t标准煤产生CO22 620 kg,根据中国碳排放交易网数据,标准煤的碳排放系数为0.682,计算可得:CO2排放量(t)=总发电折算标煤量×2.62 t=15 030.99×2.62 t=39 381.19 t。综上,如果考虑将燃气轮机发电量全部消纳,可以减少CO2排放量(60 909+39 381.19)t=100 290.19 t。

3.2 烟气污染物减排

天然气的主要成分为CH4,其燃烧产物主要为CO2和H2O。由于天然气中S元素含量极少,因此烟气中基本检测不到SO2,SO2排放浓度低于规范要求的排放浓度;天然气完全燃烧后的烟气中只有少量的烟尘,其排放浓度亦低于最高允许排放浓度;天然气燃烧过程中会产生少量NOx,采用超低氮燃烧器可减少NOx产生量,使其排放浓度低于最高允许排放浓度。根据改造后的节约标煤量计算得到,可减少SO2排放106 t,减少NOx排放92.3 t,减少烟尘排放3.74 t。

4 结论

能源中心以天然气供热为主要供能形式,中期采用燃气锅炉替代燃煤锅炉,远期遵循“以热定电”的供能原则,采用燃气轮机简单循环工艺,排气余热生产高参数的蒸汽,为区域生产提供清洁用汽,使得油品港区碳排放量、污染物排放量大幅降低,中期方案供应整个港区蒸汽和采暖负荷,远期方案同时满足整个港区用电需求,节省了电力采购和外购蒸汽的费用,人工成本和锅炉烟气处理成本也大为下降,在打造绿色低碳港口的同时保证了区域主要生产功能不受影响,同时燃煤锅炉房与电厂供热管线设备设施保留,与能源中心形成互为备用状态,确保区域能源安全。