MgO/硅酸钠复合对碱矿渣水化和力学特性的影响

2023-03-12王永辉陈佩圆张立恒谭伟博方嘉思

王永辉,陈佩圆,2,*,张立恒,谭伟博,方嘉思

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽理工大学 环境友好材料与职业健康研究院,安徽 芜湖 241002)

近年来,采用MgO 为主体激发剂制备碱-激发矿渣胶凝材料(AASM)成为AASM 的一个重要研究方向[1-2].与NaOH 激发体系相比,MgO 的激发机制主要是通过其水化形成Mg(OH)2来实现的,因此MgO 可有效降低对人体产生的危害,显著提高材料的使用安全性.此外,MgO 成本较低(仅为NaOH 材料成本的25%左右),还可促使AASM 生成膨胀性类水滑石,显著抑制AASM 收缩的发生与发展[3],这对于解决AASM 危害性强、成本高及收缩大等问题具有重要的意义.

然而,AASM 的水化历程依赖于MgO 的一次水化,且其所形成的Mg(OH)2碱性弱于NaOH,造成AASM 孔隙溶液的pH 值较低,矿渣水化程度有限,力学强度发展缓慢.Fei 等[4]发现,当MgO 碱当量为10%,水胶比为0.4 时,AASM 净浆的7 d 抗压强度仅为10 MPa 左右.Dung 等[5]研 究表明,水胶比为0.5时,MgO 激发AASM 标准养护3 d 后的抗压强度低于8 MPa.为缓解MgO 基AASM 早期力学强度较低的缺点,降低材料的操作危害性和成本,本文采用MgO 与硅酸钠组成复合激发剂,研究了复合激发对AASM 水化历程、水化产物、孔结构、微观结构特征以及微观力学性能的影响,并分析了复合激发的机理,以期为MgO 单独激发AASM 的发展和应用提供理论依据.

1 试验

1.1 原材料

矿渣采用S105 级高炉矿渣,其表观密度为2 800 kg/m3,化学组成1)文中涉及的组成、水胶比等除特别说明外均为质量分数或质量比.见表1,使用Mastersize 2000激光粒度分析仪测得其粒径分布见图1.粉末状氧化镁(MgO,分析纯,纯度≥98%)和硅酸钠(Na2SiO3·5H2O,分析纯)均购自天津市致远化学试剂有限公司.拌和水为自来水.

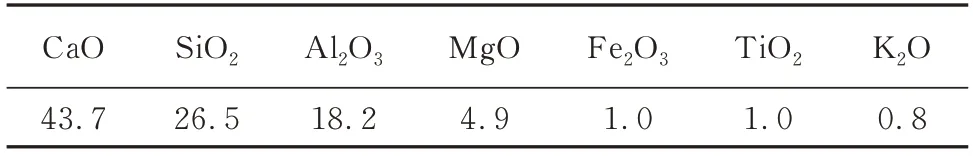

表1 矿渣的化学组成Table 1 Chemical composition of slag w/%

图1 矿渣的粒径分布Fig.1 Particle size distribution of slag

1.2 配合比设计

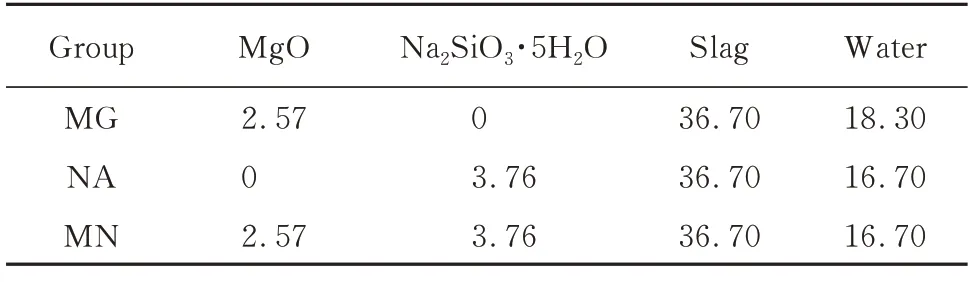

为分析MgO/硅酸钠复合激发剂对碱激发矿渣胶凝材料水化和力学性能的影响,使用碱当量为10%的复合激发剂制备水胶比为0.5(水胶比中的水包括硅酸钠中的结合水)的AASM,作为MN 组.同时,使用碱当量为7%的MgO 和碱当量为3%的硅酸钠单独激发矿渣,得到相同水胶比的AASM,作为MG 组和NA 组,具体配合比见表2.试验过程中,首先将矿渣、MgO 与硅酸钠等粉料混合均匀,然后加入水,搅拌3 min,制得新拌浆体.

表2 AASM 的配合比Table 2 Mix proportion of AASM g

1.3 测试方法

抗压强度测试采用50 mm×50 mm×50 mm 立方体试块,具体方法为:将新拌浆体装入模具中,经振动密实后,在(20±3)℃,相对湿度RH>95%条件下带模标准养护24 h;然后将试块拆模取出,继续标准养护,使用TYE300 型压力机测试AASM 的3、7、28 d 抗压强度,4 个试块为一组,测试结果取平均值,报告标准差.

采用TAM-AIR 水化量热仪测试AASM 的水化放热.测试前,将材料及量热仪在20 ℃环境中恒温放置24 h,采用内搅拌法测试AASM 的72 h 水化热.

采用日本理学SmartLab 高分辨X 射线衍射仪(XRD)对水化产物进行分析,扫描范围为5°~60°,扫描速率为5(°)/min.在制备XRD 样品时,将相应龄期净浆样品浸泡在无水乙醇中7 d 以上,以终止矿渣水化;测试前,将样品真空干燥,并用玛瑙研磨过0.074 mm(200 目)筛.

使用FlexSEM1000 扫描电子显微镜(SEM)分析AASM 微观结构.样品取自对应龄期抗压测试代表性试块,浸泡在无水乙醇中7 d 以上以终止水化;测试前进行真空干燥,对样品进行喷金处理以获得良好导电性,测试时的加速电压和光束电流分别为15 kV、1 mA.

使用MesoMR23-060V-1 纽曼核磁共振仪分析28 d 试样的孔结构,磁场为(0.50±0.05)T,频率为21.3 Hz.试样准备方法为:按表2 的配合比制作直径50 mm、高50 mm 的圆柱体试样,标准养护28 d 后,真空饱水,进行测试.

1.4 纳米压痕试验

采用Histron TI950 纳米压痕仪分析AASM 微观力学性质.样品取自28 d 抗压强度试块,浸泡在无水乙醇中7 d 以上以终止矿渣水化,测试前进行真空干燥,并采用低密度环氧树脂浸制后制得试样.使用金相抛光机,依次经240、400、600、800、1 200、1 500号砂纸进行打磨,每种细度至少打磨15 min.然后依次用6.00、3.00、1.00、0.05、0.25、0.05 μm 金刚石悬浮液对样品表面进行抛光约30 min,制得纳米压痕试样.测试时,压痕矩阵范围为100 μm×100 μm,间距为10 μm.对于每个压痕点,荷载通过多次部分卸载(10 次)增加到1 mN,最终保持2 s,并在5 s 内线性下降到零.假设胶凝材料泊松比为0.2,根据每个压痕点50%~95%最大载荷之间的卸载段来计算刚度,采用Oliver 和Pharr 法[6]计算每个点的弹性模量.按式(1)计算压痕点的约化模量Er:

式中:A为压痕点的接触面积;S为初始卸载刚度.

约化模量Er与弹性模量E之间有以下关系:

式中:ν为材料的泊松比;Ei、νi分别为压头的弹性模量和泊松比.对于Berkovich金刚石压头,Ei=1 140 GPa,νi=0.07.

2 结果与讨论

2.1 水化热曲线

图2给出了AASM 水化热曲线.由图2(a)可以看出:NA 和MN 组存在2 个明显的放热峰,初始放热峰发生在拌和数分钟内[7],一般与材料的溶解以及AASM 初始水化产物的形成有关[8];在12、21 h 时,MN 和NA 组水化放热曲线分别出现主要放热峰,该峰通常对材料的长期强度及耐久性产生直接的影响[9];MG 组除形成了明显的初始放热峰外,其主要放热峰并不明显,最高值也仅为0.19 mW/g,说明MgO对矿渣的激发能力较弱,矿渣的反应程度较低[10].总体上看,3组AASM 中,MN 组的主要放热峰明显高于且早于NA 组,说明复合激发所形成的激发反应更加激烈,可促进矿渣水化,复合激发优于单独激发.

由图2(b)可以看出:MG 组放热较为缓慢,其72 h累积放热量仅为其余两组的1/5 左右;MN 组与NA组具有相似的累积放热发展曲线以及72 h 累积放热量;然而,MN 组的水化放热较单独激发明显提前.一般情况下,MgO 对矿渣的激发过程涉及2 个阶段,首先是MgO 水化形成Mg(OH)2,然后Mg(OH)2形成碱性环境,促使矿渣Al—O、Si—O 键断裂以及Ca2+等溶出,通过Ca2+和Mg2+与断键Al—O、Si—O 反应,生成水化硅铝酸钙(C-(A)-S-H)、类水滑石和水化硅酸镁(M-S-H)等产物[11].当在该体系中掺入硅酸钠时,硅酸钠溶解后,不仅可提供活性硅组分,与矿渣溶出的Ca2+和Mg2+等反应,降低孔隙溶液离子浓度,加速矿渣溶解;而且还能提供Na+与OH-组成强碱,进一步加速对矿渣的激发反应[12],进而形成双重强化效应.

图2 AASM 水化热曲线Fig.2 Hydration kinetics curves of AASM

2.2 水化产物

图3 给出了MgO、硅酸钠单独及复合激发矿渣试样的XRD 图谱.将图3 与JCPDS 标准卡片比对,参考相关文献[13-15],共识别出4 种物相,分别是类水滑石相(hydrotalcite-like phase)、托贝莫来石水化硅酸钙(tobermorite-like C-S-H)、方解石(calcite)和MgO.其中,方解石可能是试验标准养护时产物碳化所致.当采用MgO 单独激发时,MG 组XRD 图谱上可观察到较强的MgO 衍射峰,这说明激发剂MgO 未完全水化,致使矿渣水化有限.另外,MG 组XRD 图谱上可观察到11.2°、23.3°和31.6°处的类水滑石相衍射峰以及29.4°和31.6°处的托贝莫来石C-S-H 衍射峰,但未观察到氢氧镁石的衍射峰,与文献[16]的研究结果一致.类水滑石相结构较C-(A)-S-H 疏松,体积较大,对孔隙具有较好的填充能力,不仅可抑制AASM 的收缩,还有利于胶结体的长期性能发展[10].当采用硅酸钠单独激发时,NA 组XRD 图谱上仅在31.6°处观察到类水滑石相,而29.4°处的托贝莫来石C-S-H 衍射峰则较为明显,这说明硅酸钠激发矿渣胶凝材料的力学强度主要来自托贝莫来石C-S-H.当采用MgO/硅酸钠复合激发时,可在MN 组XRD 图谱上对应位置观察到2 种激发剂单独激发时所有的物相衍射峰,且类水滑石相衍射峰在11.2°和23.3°处小幅增强,31.6°处小幅减弱,这说明2 种激发剂共同发挥了激发效果,且使类水滑石相晶型分布更加均匀.另外,MN 组28 d 时的MgO 衍射峰略低于3 d 时,而MG 组3、28 d 的MgO 衍射峰强度无明显变化,说明MgO/硅酸钠复合激发可促进MgO 的持续水化.

图3 MgO、硅酸钠单独及复合激发矿渣试样的XRD 图谱Fig.3 XRD patterns for samples activated by MgO and sodium silicate and composite activator

2.3 孔结构

图4 给出了28 d 试样孔结构.由图4(a)可看出,各组AASM 的最可几孔径约为30 nm,其中,MG、NA、MN 组孔径峰值依次降低,这说明MgO 单独激发时AASM 具有较大的孔隙率,而MgO/硅酸钠复合激发时AASM 孔隙率最小.

图4(b)进一步给出了各组试样的累积孔隙分布,且根据文献[17],将胶凝材料中的孔径分为无害孔Z1(d≤10 nm)、少害孔Z2(10 nm<d≤20 nm)、有害孔Z3(20 nm<d≤100 nm)和多害孔Z4(d>100 nm).总体来说,MG、NA、MN 组孔隙率依次降低,与图4(a)中孔径峰值相对应.另外,有害孔Z4 对胶凝材料力学强度影响较大,相对于单独激发,MgO/硅酸钠复合激发的MN 组具有最少的Z4 孔隙,这进一步印证了其最高的力学强度.而当采用硅酸钠单独激发时NA组的Z4 孔隙较大也可能与其收缩有关[18],较大的收缩应力使AASM 产生了较多的微裂纹,进而造成其力学强度的损失.

图4 28 d 试样孔结构Fig.4 Pore size distribution of 28 d pastes

2.4 纳米压痕

采用纳米压痕试验对水化产物弹性模量进行表征,图5 为各组压痕点阵分布图,图6 为各组弹性模量分布云图.从图5、6 中可明显观察到MG、NA、MN 组中高弹性模量水化产物分布依次增多,说明MgO/硅酸钠复合激发的MN 组具有更加良好的微观力学性能.

图5 各组压痕点阵分布图Fig.5 Grid nanoindentation of each groups

图6 各组弹性模量分布云图Fig.6 Contour mapping of elastic modulus obtained from grid nanoindentation

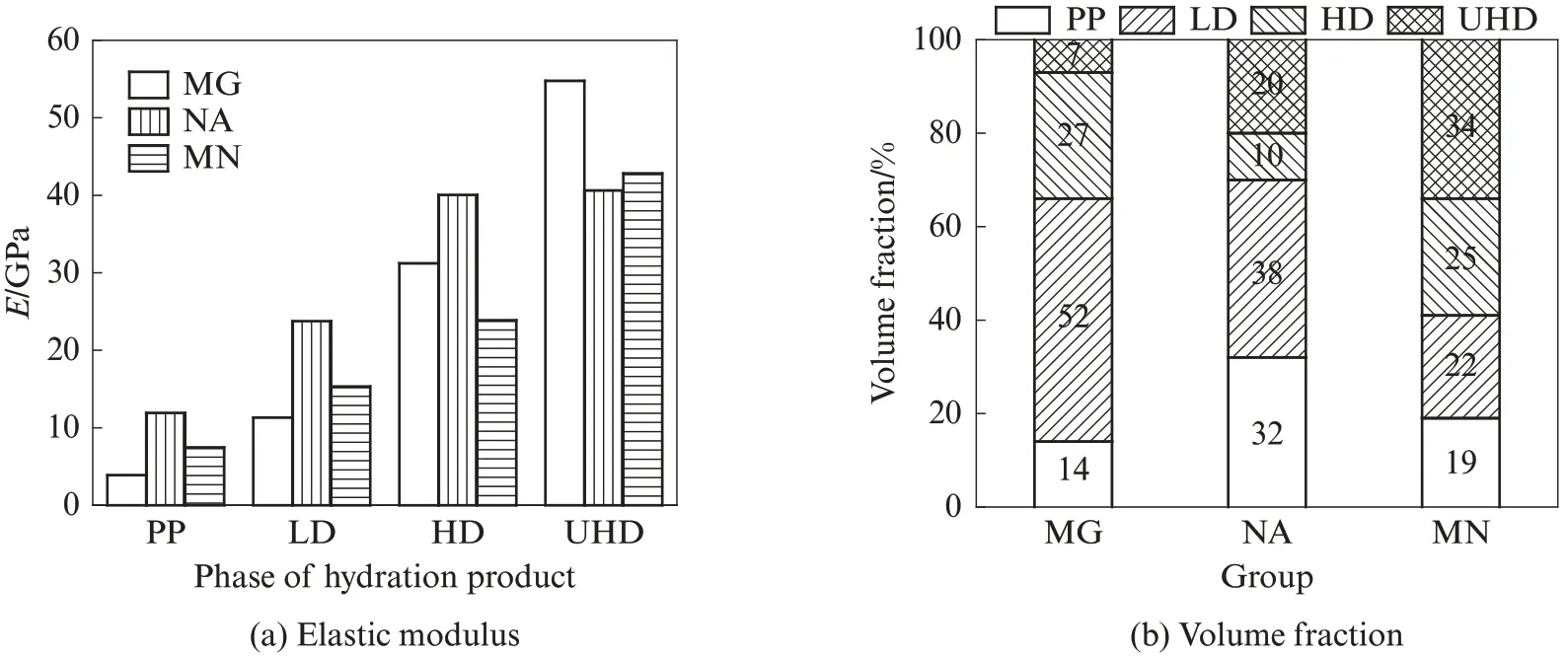

参照文献[18],将碱激发胶凝材料水化产物按弹性模量由低到高依次分为多孔相(PP)、低密度C-S-H(LD)、高密度C-S-H(HD)和超高密度C-S-H(UHD).

为了对各组水化产物弹性模量进行精确的分析,对弹性模量云图进行反褶积,得到各组4 种水化产物相的弹性模量及其组成,结果见7.由图7(a)可见:NA 组除了UHD 相外,其他产物弹性模量平均值均较大;尽管MG 组UHD 相弹性模量较大,但是其含量(体积分数)却极少,仅有7%,见图7(b);MN组各物相弹性模量在3 组中处于中间位置.这可能是因为MgO/硅酸钠复合激发时除了产生复合效应外,也产生了单独激发时的基本水化产物类型,以及相应的物相特性.而在该试验掺量水平下,2 种激发剂各自产生的激发效果在矿渣水化过程中均未占据主导作用,因此水化产物各物相弹性模量均值趋于均匀.这也符合XRD 的分析结果.

仅比较各物相弹性模量对于其宏观力学性能的影响较为片面,因而图7(b)进一步给出了每组水化产物相的含量.由图7(b)可见:对于弹性模量最高的UHD 相,MG、NA 和MN 组含量依次增多,且MG、NA 组含量最多的水化产物均为LD 相;MN 组则UHD 相含量最多,这说明MgO/硅酸钠复合激发AASM 水化产物具有更高的弹性模量.这可能是因为MgO 的掺入可促进类水滑石相的产生,提高了水化产物的刚度[19],当采用MgO/硅酸钠复合激发时,AASM 水化产物更加密实,各种水化产物相互附着,从而提高了水化产物的弹性模量,这也预示着更高的宏观力学强度.另外,NA 组PP 相含量较多,说明硅酸钠单独激发的AASM 具有较多的有害孔隙,这与孔结构分析结果一致.

图7 各组4 种水化产物相的弹性模量及其组成Fig.7 Elastic modulus and composition of four samples of hydrates for each group

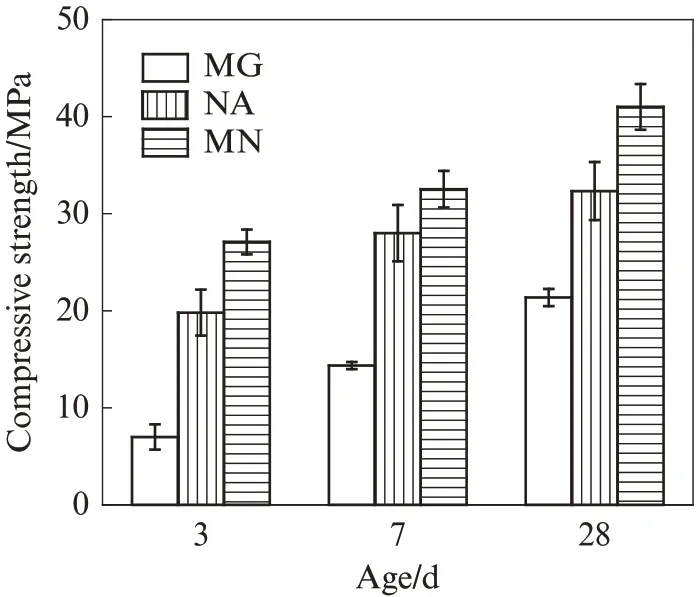

2.5 抗压强度

试样不同龄期下的抗压强度见图8.由图8 可见,各龄期下试样抗压强度变化具有相同的规律,即MgO 单独激发时试样抗压强度最低,复合激发时试样抗压强度最高.而这主要有3 个原因:(1)XRD 分析发现,MgO/硅酸钠复合激发时AASM 中产生了相对单独激发时更丰富的水化产物;(2)孔结构分析发现复合激发时AASM 具有最小的孔隙率,且有害孔隙最少;(3)复合激发时AASM 中会产生更多的高弹性模量水化产物,而较强的微观力学性能则促使宏观力学强度提高.

图8 试样不同龄期下的抗压强度Fig.8 Compressive strength of samples at different ages

2.6 微观结构形貌

图9 给出了各组试样28 d 的SEM 图.由图9 可见:总体上,MG 组的微结构较为松散,孔隙较多,而NA 和MN 组的浆体则较为密实,整体性较好,孔隙率较低,这与孔结构分析结果较为一致;此外,在SEM 分析过程中,发现NA 组有大量微裂缝,这可能是因为该种激发体系往往会形成较大的自收缩,容易开裂[20].相应地,当将MgO 与硅酸钠复合后,因MgO 对矿渣的激发过程可促进膨胀性Mg(OH)2及类水滑石相的形成,故可较好地抑制AASM 收缩的发生与发展.可见,采用MgO/硅酸钠复合激发矿渣,不仅有利于形成密实的微结构,还能有效缓解微裂缝的形成与发育,这对AASM 材料力学强度和耐久性的发展具有重要意义.

图9 各组试样28 d 的SEM 图Fig.9 SEM images of samples at 28 d

3 结论

MgO/硅酸钠复合激发剂对碱激发矿渣胶凝材料(AASM)水化过程的影响涉及2 个方面:一方面,MgO 水化形成Mg(OH)2,而Mg(OH)2会形成碱性环境,促使矿渣Al—O、Si—O 键断裂以及Ca2+溶出,Ca2+、Mg2+与断键Al—O、Si—O 发生 反应,生 成C-(A)-S-H、类水滑石和M-S-H 等产物;另一方面,当掺入的硅酸钠溶解后,不仅可提供活性硅组分,与矿渣溶出的Ca2+和Mg2+等反应,降低孔隙溶液离子浓度,加速矿渣溶解,而且还能提供Na+与OH-,形成强碱性环境,进一步加速对矿渣的激发反应,进而形成双重强化效应,促使AASM 产生更丰富的水化产物,并具有较小的孔隙率和较少的有害孔隙.MgO 的掺入可促进膨胀性类水滑石相的产生,提升水化产物的刚度和弹性模量,使之更加密实,较强的微观力学性能又促使其宏观力学强度提高.复合激发剂可缓解强碱激发矿渣产生的高污染、高能耗及高危险性等问题,为MgO 单独激发时矿渣力学强度较低的缺点提出改进方向,为MgO基单组分AASM的发展和应用提供理论依据.