海上风电钢管桩石墨烯涂层的防腐性能

2023-03-12李辉,赵凯

李 辉,赵 凯

(浙江华东工程咨询有限公司,浙江 杭州 311122)

目前,中国海上风电风机基础多采用大直径单桩基础型式,其承载着风机系统安全运营的重任,因此钢管桩的防腐性能是关系到整个风电工程安全运行的关键[1-2].有机环氧树脂涂层能良好阻隔外界环境对钢结构材料的腐蚀,被广泛应用于海洋环境[3-5].但是,环氧树脂在较高温度下承受较强腐蚀介质的能力较差[6],且钢管桩防腐涂层厚度在水流冲刷作用下会逐渐变薄,削弱涂层对钢管桩的保护作用,使钢管桩极易发生腐蚀.受腐蚀后钢结构的物理、力学性能均会大幅下降,腐蚀严重时将会直接缩短整个工程结构的使用寿命[7-9].

实际运营中,防腐涂层的失效来自多方面因素的影响:存在于涂层表面或内部的微观缺陷导致在涂层/金属界面的不同部位形成阴极区和阳极区,从而加速金属基体的腐蚀[10-11];涂层与金属基体界面附着力的降低,使得涂层与金属基体结合强度降低,进而导致涂层起泡或剥离[12-14];机械损伤、应力等因素导致的涂层损伤使涂层体系的低频阻抗模值迅速降低,电容瞬间增大,腐蚀加速[15].由此可见,海上钢管桩在较复杂因素的影响下,其涂层防腐性能会发生改变.石墨烯作为一种sp2杂化的二维网状碳材料,其碳原子严格按照六边形排布,结构非常稳定.分散良好的石墨烯可以在二维片层结构涂料中进行层层堆,从而形成水分子、氧气和氯离子等腐蚀因子很难通过的致密隔绝层,起到优异的物理阻隔作用,达到长效防腐的目的,其应用越来越广泛[16-17].

本文通过试验研究,比较了常规重防腐涂层(常规涂层)和石墨烯重防腐涂层(石墨烯涂层)的附着力和电化学性能,并基于腐蚀电化学原理,利用数值模拟对石墨烯涂层和牺牲阳极下的海上风电钢管桩防腐性能展开了研究.

1 试验

1.1 原材料

常规涂层:底漆环氧富锌及改性环氧中间漆均为佐敦涂料(张家港)有限公司生产的佐敦工业保护漆Penguard Pro GF;面漆为 Hardtop AX 脂肪族聚氨酯.石墨烯购自苏州碳丰石墨烯科技有限公司,在常规涂层中加入0.3%(质量分数)石墨烯得到石墨烯涂层.

1.2 涂层的制备

使用无油脂和水分的压缩空气对DH36钢片表面进行喷砂除锈处理,喷砂后的钢片表面不得有铁锈、氧化皮等,粗糙度应达到ISO 8503—1998《喷射清理过的钢材表面粗糙度特征》中规定的G 级.采用无气喷涂工艺涂装钢片,喷枪压力为0.34~0.52 MPa,喷距为200~300 mm.涂层厚度控制在(200±10)μm.

1.3 试验方法

用PAT M01 液压型仪器,根据ISO 4624—2002《色漆和清漆拉开法附着力试验》,采用拉开法测试涂层附着力.用CHI660E 电化学工作站进行电化学测试,采用三电极体系,以Ag/AgCl 为参比电极,石墨棒为对比电极,涂膜涂覆的钢片为工作电极,将各涂层试样在3.5%(质量分数)NaCl 溶液中浸泡24 h后,测定其动电位极化曲线.

2 涂层的性能

2.1 附着力

常规涂层和石墨烯涂层的附着力见表1.由表1可见:石墨烯涂层的最大附着力达到了12.70 MPa;与常规涂层相比,石墨烯涂层的平均附着力提高了近20%.

表1 常规涂层和石墨烯涂层的附着力Table 1 Adhesion of conventional coating and graphene coating MPa

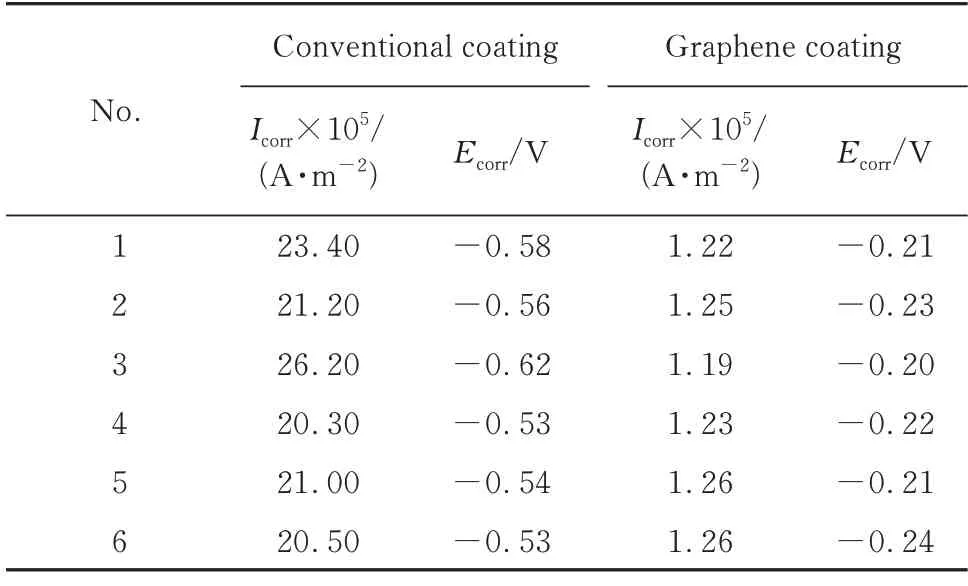

2.2 腐蚀电流和腐蚀电位

通过塔菲尔切线外延法可以得到涂层的腐蚀电流密度Icorr和腐蚀电位Ecorr,结果见表2.由表2 可见:与常规涂层相比,石墨烯涂层的腐蚀电流密度降低了1 个数量级,同时其腐蚀电位也逐渐正移,表明石墨烯涂层的防腐效果较好.研究资料[18]表明,常规涂层的底漆通过腐蚀锌粉来保护铁基体,其在中性或微碱性介质环境中容易形成稳定的腐蚀产物阻隔覆盖层,从而阻挡腐蚀介质的侵蚀,然而随着腐蚀的持续发生,锌粉逐渐被氧化成锌盐,涂层的导电性下降,并可能阻断电子的传输路径,造成大部分锌粉失去其原有的保护作用,只起到有限的阻隔作用.石墨烯的共轭结构[19]使其具有很高的电子迁移能力,其快速导电特性使得石墨烯在涂层中与锌粉搭接,并随机堆叠形成导电通路,整个涂层与铁基体形成了电化学回路体系,从而提高了涂层的阴极保护作用,减缓了金属基材的电化学腐蚀速率.

表2 常规涂层和石墨烯涂层的腐蚀电流密度和腐蚀电位Table 2 Corrosion current density and corrosion potential of conventional coating and graphene coating

3 数值模拟

前文涂层性能试验的样品均为涂覆涂层的钢片,且样品在NaCl 溶液中浸泡的时间也较短.对于大尺度钢管桩的防腐性能的研究,数值模拟可为石墨烯涂层在实际工程中的防腐性能研究提供便利.

3.1 基本设置

采用牺牲阳极和石墨烯涂层联合对海上风电钢管桩进行防护.牺牲阳极为Al-Zn-In-Mg-Ti 合金,将其焊接在集成式套笼结构圈梁处,沉桩完成后,牺牲阳极随集成式套笼结构整体吊放在钢管桩上,部分牺牲阳极沉入泥下区.涂层的作用是使钢结构表面绝缘,并减小阴极保护的面积.但减少阴极保护面积在数值模拟中较难实现,因此可采用降低交换电流密度的方法在数值模型中体现涂层的保护作用.

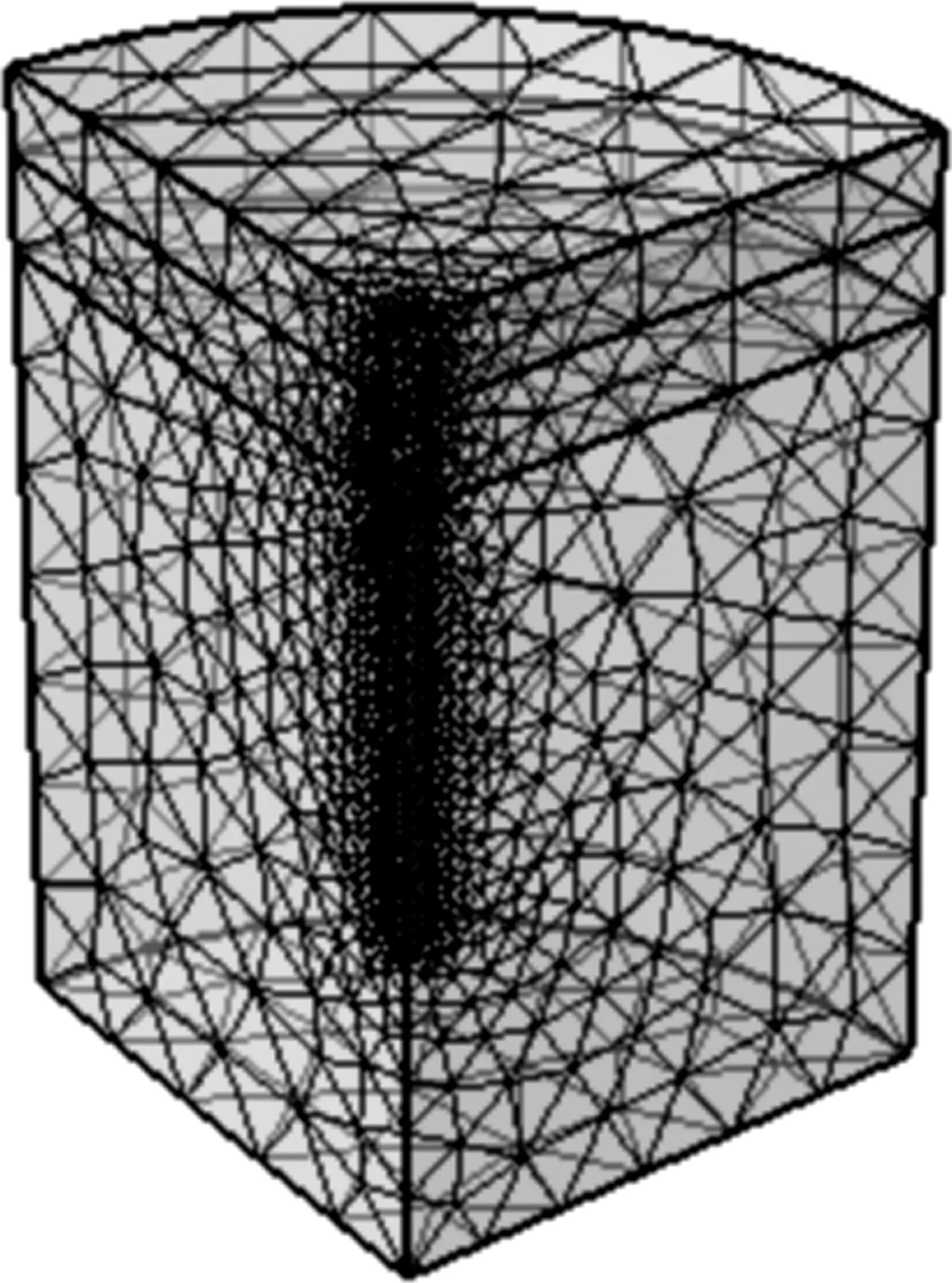

数值模型见图1,其圆柱半径为60.0 m,高100.0 m,钢管桩长64.0 m,厚度为0.70 m,外径为2.75 m.为节约计算时间,根据对称性取1/4 圆柱作为计算域;海上风电钢管桩穿越大气区、浪溅区、潮差区、全浸区和海泥区,直接对不同区域的气、液、固体与钢管桩间的相互作用进行模拟,计算成本及难度较大,不便于工程应用,因此对于这些区域的模拟可通过设置不同交换电流密度来实现.为简化计算过程,将与钢管桩相互作用介质分为3 个部分:上部为大气区,高8.8 m;中间部分为海水区(石墨烯涂层区域),高10.0 m;下部为海泥区,高81.2 m.在圆柱体中设置3组牺牲阳极,分别记为1#、2#、3#,每组6 对牺牲阳极等间距环绕钢管桩.牺牲阳极长2.0 m,初始半径0.23 m,最终半径为0.05 m.使用“牺牲边阳极”节点进行建模,电极动力学模型采用线性Butler-Volmer模型,随着阳极的溶解,阳极的半径减小,当达到最终半径时,阳极被切断.

图1 数值模型Fig.1 Numerical model(size:m)

海上风电风机的服役时间t通常需大于20 a,本文采用瞬态研究求解27 a 的结果.网格划分图见图2,并对桩周网格进行加密以得到更精确的模拟结果.

图2 网格划分图Fig.2 Diagram of meshing

3.2 控制方程

对于钢结构而言,海水中的含氧量越高,其腐蚀速率就越大.海水是天然的电解质溶液,且溶有一定量的氧,海水的金属腐蚀可以用电化学腐蚀原理来研究,属于氧去极化腐蚀,其反应式如下:

基于二次电流分布,电解质电位ϕl为:

式中:il为电解质电流密度矢量;σl为电解质电导率,S/m2.

氧还原动力学根据极限电流密度来设定,使用Tafel方程模拟阳极氧化反应:

式中:iloc为各电极反应电流密度,A/m2;i0为交换电流密度,A/m2;η为过电位,V;Aa为Tafel 斜率,mV;ϕs为电极电位,V;Eeq,m为氧化平衡电位,V.

牺牲阳极电流分布满足:

式中:Q为电荷密度;C/m;Dt为切向扩散系数,m2/s;iedge为牺牲阳极的电流密度,A/m2.

牺牲阳极半径r为:

式中:Q0为初始电荷密度,C/m;r0为牺牲阳级的初始半径,m;rend为牺牲阳级的最终半径,m.

圆柱两侧面采用对称边界条件,而其外表面、底面及大气区与海水区交界面采用绝缘边界条件:

式中:n为法向矢量,指向域外部.

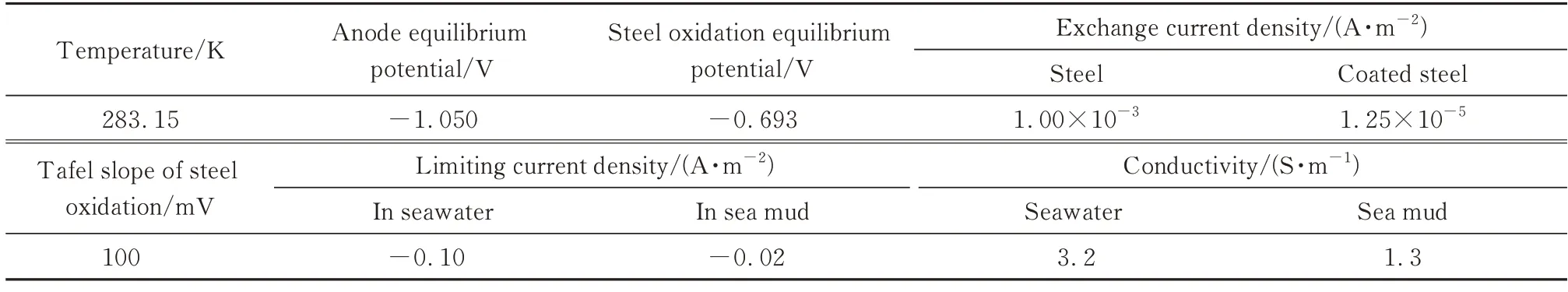

3.3 参数选取

结合电化学测试结果以及相关工程经验,模型计算参数见表3.

表3 模型计算参数Table 3 Model calculation parameters

3.4 结果分析

3.4.1 牺牲阳极半径变化情况

牺牲阳极半径随服役时间的变化见图3.由图3 可见:随着服役时间的推移,牺牲阳极半径逐渐减小,且海泥区的牺牲阳极消耗速率最慢;到20 a 左右时,海水区的牺牲阳极已消耗殆尽,不再起保护作用,而海泥区仍具有一定的保护效力.

图3 牺牲阳极半径随服役时间的变化Fig.3 Variation of sacrificial anode radius with service time

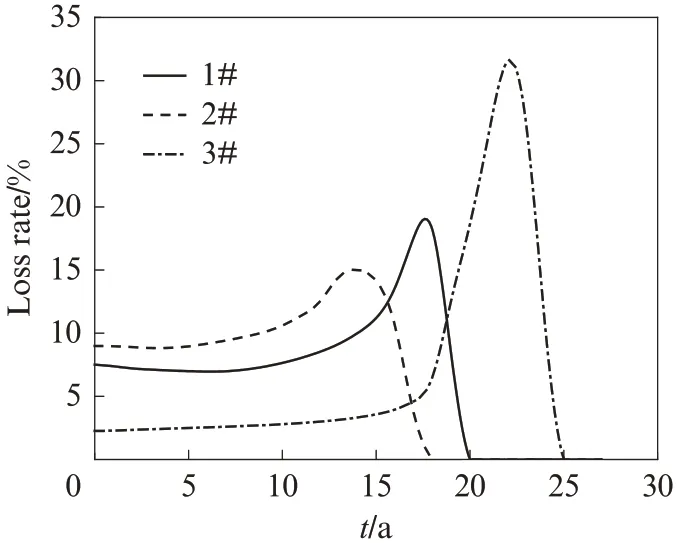

牺牲阳极半径的损耗速率见图4.由图4 可见:2#牺牲阳极,即靠近海泥区的牺牲阳极在18 a 时已被耗尽;1#牺牲阳极在21 a 时消耗殆尽;海泥区牺牲阳极(3#)半径在开始阶段变化较缓慢,当1#和2#牺牲阳极消耗殆尽时,海泥区牺牲阳极半径开始加速消耗.

图4 牺牲阳极半径的损耗速率Fig.4 Loss rate of sacrificial anode radius

3.4.2 钢管桩表面电位分布

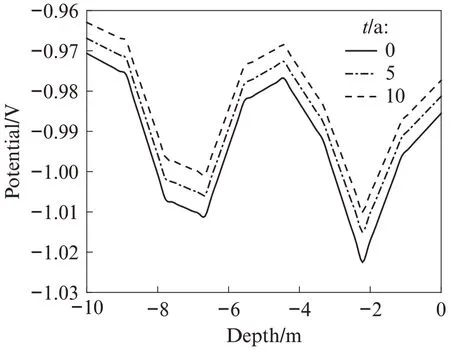

海水区钢管桩的表面电位见图5.根据JTS1533—2007《海港工程钢结构防腐蚀技术规范》及工程经验[20],一般要求钢管桩表面电位位于-0.85~-1.05 V(相对Cu/CuSO4参比电极),在此范围内,氧还原既可以保护结构,又可以避免后续的析氢现象.由图5 可见:随着服役时间的增加,海水区钢管桩表面电位逐渐正移,这是因为在服役过程中阳极尺寸不断缩小,而阳极的发射电流与其等效半径成反比,随着牺牲阳极半径的减小,发射电流不断增大,阳极的保护效果逐渐降低;接近泥面线(深度为-10.0 m)处电位正移的幅度更大,即对应图4 中靠近泥面线的2#牺牲阳极损耗更快,这是由于钢管桩在海泥区的长度占比更大,该部分桩体的保护同时依靠海泥区(深度低于-10.0 m)阳极及海水区靠近泥面的阳极,因此海水区的阳极距离泥面线越近,其半径消耗速率越快.

图5 海水区钢管桩的表面电位Fig.5 Potential on the surface of steel pipe pile in seawater

3.4.3 石墨烯涂层和牺牲阳极联合防护效果分析

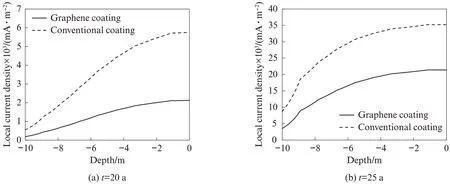

用钢管桩的局部电流密度来间接表征其腐蚀速率,局部电流密度越高,其腐蚀速率越大.i0=4×10-5A/m2作用下,钢管桩表面的局部电流密度见图6.由图6 可见:服役时间为20 a 时,牺牲阳极未完全被消耗,其作为电位较低的合金材料,使得钢管桩成为阴极材料,并与钢管桩之间的电位差产生一定强度的电流使钢管桩受到保护,此时钢管桩局部电流密度处于较低水平;服役时间为25 a 时,牺牲阳极已全部被消耗,钢管桩的腐蚀速率相较于20 a 时的腐蚀速率有较大的提高,如在海平面(深度为0 m)处,对于石墨烯涂层和常规涂层而言,25 a 时钢管桩的腐蚀速率比其在20 a 时分别提高了926%、537%;泥面线处的腐蚀速率较慢;使用石墨烯涂层可显著减小钢管桩的腐蚀速率;服役时间为20、25 a时,石墨烯涂层防护下钢管桩在海平面处的腐蚀速率分别为常规涂层防护下的37%、61%,这体现出了石墨烯涂层和牺牲阳极联合防护的重要作用.

图6 钢管桩表面的局部电流密度Fig.6 Local current density on the surface of steel pipe pile

4 结论

(1)石墨烯涂层的附着力明显大于常规涂层的附着力,其平均附着力提升了近20%.

(2)石墨烯涂层的腐蚀电流相比常规涂层的腐蚀电流密度降低了1 个数量级,同时其腐蚀电位也逐渐正移,表明石墨烯涂层的防腐效果更好.

(3)海泥区牺牲阳极消耗速率慢于海水区,海泥区的牺牲阳极半径在开始阶段变化较缓慢,当海水区中的牺牲阳极消耗殆尽时,海水区中靠近海泥区的牺牲阳极无法参与海泥区的电极反应,海泥区牺牲阳极半径开始加速消耗.

(4)与常规涂层相比,使用石墨烯涂层可显著减小钢管桩表面的腐蚀速率,在服役时间为20、25 a时,石墨烯涂层防护钢管桩在海平面处的腐蚀速率分别为常规涂层的37%、61%.