带止动凸块的动力涡轮工作叶片结构优化设计

2023-03-11孙君君

于 博,张 傲,孙君君

(中国航发沈阳发动机研究所,辽宁 沈阳)

航空发动机及燃气轮机是一种高度复杂的热力机械,其工作可靠性直接关系到飞行安全,体现了一个国家的科技、工业和国防实力[1-4]。涡轮叶片是航空发动机及燃气轮机的重要零件,由于其工作环境恶劣,叶片出现失效的概率相对较高[5-6],涡轮叶片与涡轮盘的连接形式,也是航空发动机及燃气轮机中负荷较大的部分,在工程应用中该部分极易发生故障,因此该部分的结构设计和强度设计应十分注意。

涡轮叶片与涡轮盘安装形式大多使用纵树型榫头,并利用一定的结构将涡轮叶片在涡轮盘上槽向限位,由于槽向方向相对于旋转轴线较为平直,叶片篇离心力的槽向分力较小,因此槽向固定的设计方向是保证可靠性的基础上结构尽可能的简化。

本文通过某燃气轮机动力涡轮工作叶片止动凸块断裂的故障现象,通过机理分析,有限元仿真计算,对该处结构进行了优化设计。

1 动力涡轮工作叶片安装结构

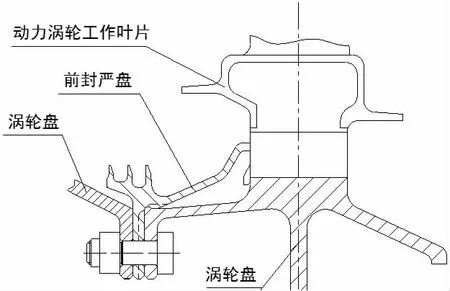

某型燃气轮机动力涡轮转子结构见图1,该转子采用将动力涡轮级间封严环与盘前挡板进行一体化结构设计,主要由动力涡轮盘、动力涡轮工作叶片、前封严环组成。其中,动力涡轮工作叶片与动力涡轮盘通过纵树型榫槽连接安装,叶尖部位为锯齿冠结构,同时设计有预扭角,以保证叶片装配后相邻叶冠啮合面间相互挤压顶紧。动力涡轮工作叶片前端(进气端)有止动凸块+前封严盘悬臂(过渡配合)槽向定位;前封严盘前端与涡轮盘后端通过精密螺栓连接到其它级动力涡轮盘上组成动力涡轮转子组件。

图1 动力涡轮叶片安装结构

该结构的收益有:

(1) 结构简单,便于装配和拆分;

(2) 利用前封严盘连接处的结构特点,可以提供盘腔的冷却气冷却叶片榫头;

(3) 将动力涡轮级间封严环与盘前挡板进行一体化结构设计,最大限度降低了盘间封严环的应力水平,提高了结构可靠性和稳定性,达到了各级盘间轴向跨度大、转子半径高、控制径向离心变形的目的。

2 故障原因及故障分析

2.1 动力涡轮工作叶片止动凸块断裂故障

该结构动力涡轮工作叶片止动凸块在试车后二次分解装配时发现止动凸块部位有部分转接圆角处有裂纹(荧光检查显示)和断裂现象,且涡轮盘榫槽与止动凸块配合面上有不同程度的压痕,且压痕周向分布无规律。

2.2 理化分析

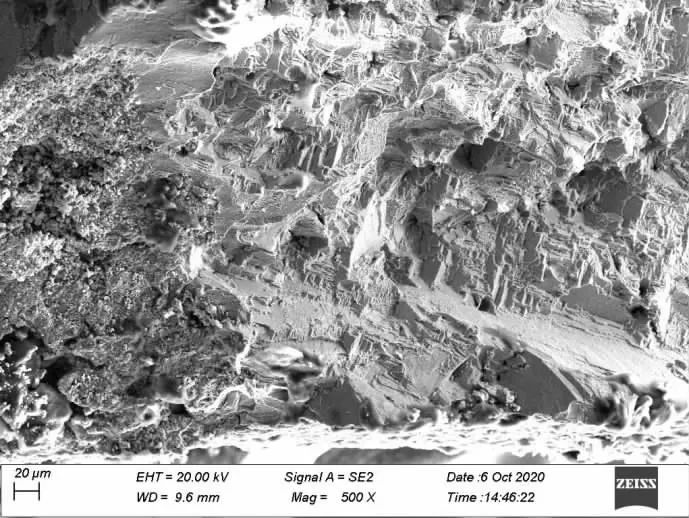

对燃机动力涡轮二级工作叶片断裂的止动凸块开展断口分析,结论为瞬断,见图2。

图2 动力涡轮工作叶片止动凸块断口

开展断裂凸块的组织分析结果满足相关标准的铸造要求,断裂部位无超出检查要求的疏松或其他缺陷。

2.3 动力涡轮工作叶片止动凸块断裂故障模式分析

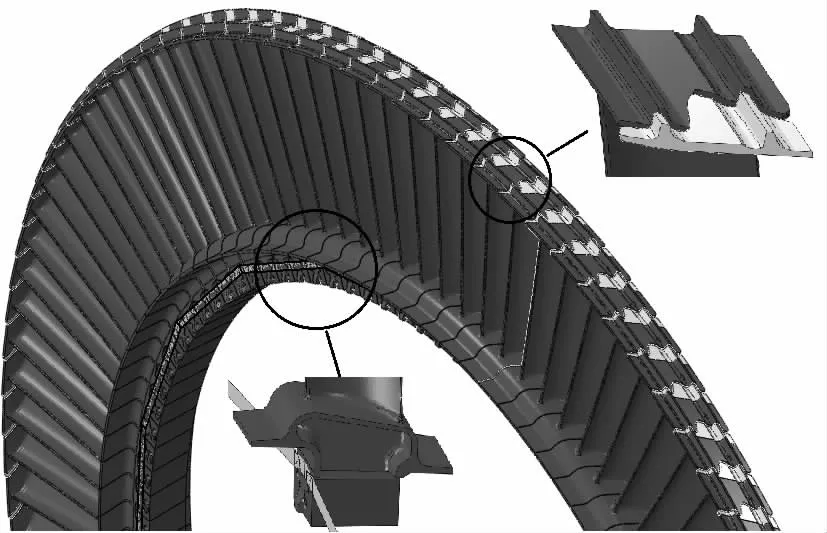

本文根据动力涡轮工作叶片的安装结构特点及试车情况,结合断裂故障现象及理化分析结果开展止动凸块断裂故障机理分析工作,以动力涡轮叶片承载能力不足、载荷过大等两个直接可能原因,最终列出15 种可能的止动凸块断裂故障模式,见图3。

图3 叶片凸块断裂故障模式分析图

对15 种止动凸块断裂故障模式进行分析,通过对该处结构的设计、强度、选材、装配、生产、试车过程全方位的分析和复查,无法排除止动凸块局部壁厚不足、止动凸块圆角过小、封严环与叶片配合紧度过大、加尺寸超差4 种断裂故障模式。

通过动力涡轮盘上的压痕情况判断,动力涡轮工作叶片上的止动凸块与盘端面存在挤压,压痕由盘片组件装配时挡板对突出盘端面的叶片施加轴向载荷所产生。同时,动力涡轮工作叶片上的止动凸块自身可能存在强度储备偏低的可能。在较大轴向载荷作用下出现断裂和裂纹。经检测表明,止动凸块转接圆角加工粗糙度超过设计要求,部分转接圆角加工超差,进一步降低了该处的承载能力。

2.4 动力涡轮工作叶片止动凸块有限元分析

根据故障树机理分析得出的动力涡轮盘前封严环与叶片榫头端面装配时为轴向过盈状态,装配紧度较大,以及动力涡轮工作叶片强度储备较低的两种问题原因,对该结构进行有限元分析。冷态装配状态下,叶片处于非完全定位状态,因此,在有限元分析时,引入50 r/min 的离心载荷,离心载荷不会在止动凸块处产生附加应力,但可使得轮盘轮缘凸块工作面和叶片榫头工作面处于压紧状态,解决计算中的稳定性问题。

动力涡轮工作叶片榫头端面与止动凸块接触面的加工初始公差,强度分析时考虑极限状态,叶片榫头端面与止动凸块的初始公差给定为0.05 mm,对叶片止动凸块进行装配应力分析,分析模型见图4,止动凸块轴向应力分布见图5,分析结果表明:在装配状态,动力涡轮工作叶片榫头端面与止动凸块接触面过盈0.05 mm时,工作叶片止动凸块处轴向应力最大为904 MPa,接近材料极限强度(1 180 MPa),该装配应力水平偏高。

图4 分析模型示意图

图5 止动凸块处轴向应力分布

2.5 动力涡轮工作叶片止动凸块断裂原因

综合以上分析,动力涡轮工作叶片止动凸块断裂的主要原因是:

(1) 动力涡轮二级盘前封严环与叶片榫头端面装配时为轴向过盈状态,且装配紧度较大;止动凸块设计转角尺寸偏小、局部壁厚较薄,强度储备较低,在较大轴向载荷的作用下发生断裂;

(2) 止动凸块转接圆角表面加工质量超出设计要求,进一步降低了该处的承载能力。

3 动力涡轮工作叶片安装方式优化设计

3.1 轴向安装紧度优化设计

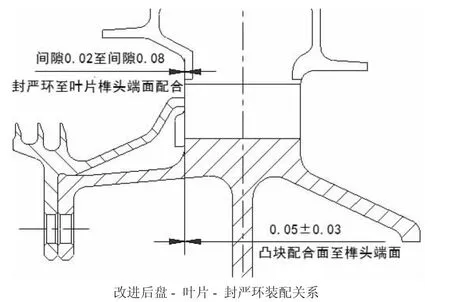

针对故障原因分析结论及有限元分析结果,优化设计主要方向为改善动力涡轮工作叶片与动力涡轮盘、前封严环装配轴向紧度关系,使动力涡轮工作叶片端面与盘前封严环形成间隙配合,消除装配预紧力,见图6。

图6 装配关系改进对比示意图

3.2 工作叶片止动凸块强度储备优化设计

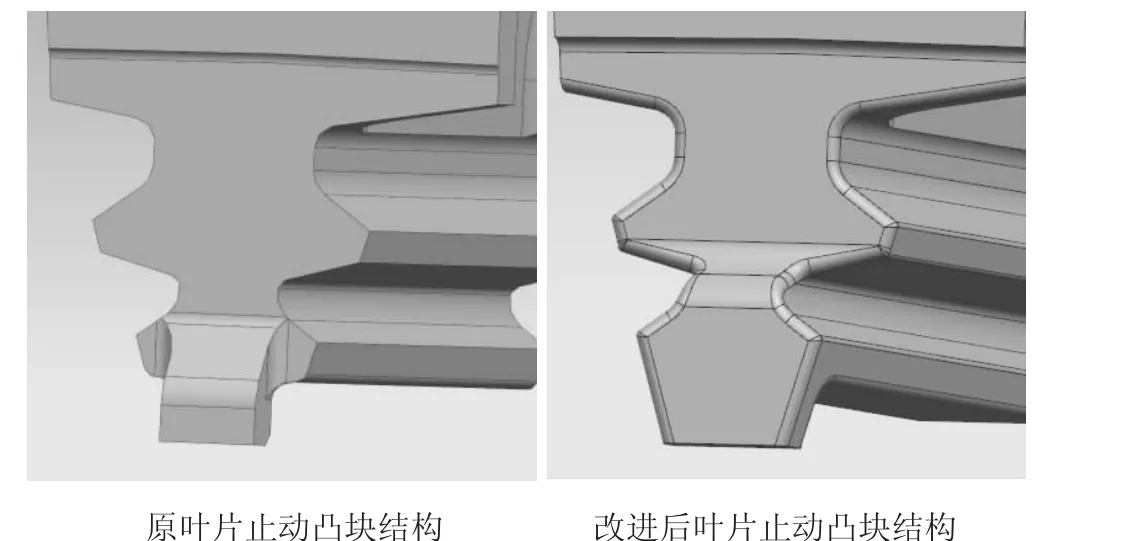

对工作叶片止动凸块的设计结构进行调整,提高止动凸块部位的强度储备也是优化设计的方向之一,见图7。

图7 叶片止动凸块结构优化对比示意图

3.3 需考虑到的其它因素

除上述因素外,还需考虑到在叶片的加工制造和发动机装配时,还要监控以下可能造成叶片止动凸块发生断裂的影响因素:

(1) 应加强控制动力涡轮工作叶片止动凸块圆角表面加工质量,保证该处的粗糙度的设计要求。

(2) 动力涡轮工作叶片使用铜锤敲击的方式装入涡轮盘中,装配时应注意铜锤敲击的力度及敲击位置,避免铜锤直接对叶片止动凸块施力,在装配过程中发生损伤。

3.4 优化设计后叶片止动凸块有限元分析

对结构改进后工作叶片止动凸块进行装配应力有限元分析,止动凸块轴向应力分布见图8。分析结果表明,改进后二级工作叶片止动凸块处轴向应力最大为231 MPa,该装配应力水平较低。与原方案相比,改进挂钩结构承载能力明显提升,见表1。

图8 止动凸块处轴向应力分布

表1 装配状态止动凸块强度分析对比

4 结论

本文通过对动力涡轮工作叶片止动凸块断裂故障的机理分析及有限元分析, 对动力涡轮工作叶片安装结构进行了改进,经故障树方法分析总结出一套动力涡轮工作叶片安装结构优化设计方法,该方法包含控制动力涡轮叶片与动力涡轮盘、封严环装配轴向紧度的优化,提高叶片止动凸块部位的强度储备,同时还包含在发动机制造、装配和分解过程中需要给予重点关注的部位。目前该方法已成功应用在国内自主研制的燃气轮机动力涡轮工作叶片的结构设计中,累积试车千余小时,没有再发生止动凸块断裂及裂纹故障,证明本方法是切实可行的。