脉冲电流辅助SUS304极薄带拉伸变形研究

2023-03-11范婉婉刘文文王天翔

范婉婉 刘 奇 刘文文 王 涛 王天翔

1.太原理工大学机械与运载工程学院,太原,030024 2.太原理工大学先进成形与智能装备研究院,太原,0300243.山西太钢不锈钢精密带钢有限公司,太原,030024

0 引言

电流辅助加工技术(electrically-assisted forming,EAF)将电流施加于金属材料的塑性变形过程,可显著提高材料的塑性变形能力,降低硬化率,大幅度提高生产效率,有效降低生产成本,是一种高效绿色节约型制造技术[1-4]。研究表明,电流辅助拔丝可使不锈钢丝的拉拔力减小约30%[5],使铜丝和TC4钛合金丝的硬化速率显著降低[6-7],并提高表面质量。电塑性轧制减小了AZ31镁合金的轧制力[8],改善了TC4钛合金板材的各向异性[9],促进了超导材料Bi-2223/Ag的变形均匀性[10],提高了TiNi形状记忆合金的极限应变[11]。电塑性拉伸减小了AZ31镁合金的变形抗力,增大了极限拉伸深度[12]。电塑性微成形显著提高了材料的成形能力和成形零件质量,弱化了尺寸效应[13-14]。

SUS304极薄带作为智能制造和微型加工领域的高端原材料,具备优异的强度、精度、耐蚀性、表面光洁度等性能[15]。精密机械和电子工业的快速发展对微型化产品的需求日益增多,在航空航天、国防军工、新能源、电子通信、微机电系统、医疗器械等领域中,许多关键零部件均采用精密金属极薄带进行制造[16]。由于SUS304极薄带生产工艺复杂,技术难度极大,所以目前仍然存在残余应力大、边部裂纹缺陷严重、最小可轧厚度受限等难题[17]。因此,本课题组提出脉冲电流辅助SUS304极薄带轧制成形技术,基于电致塑性效应,有望突破SUS304极薄带现有的轧制极限,减小残余应力、减少边部缺陷同时提高轧制效率和成材率。

尽管电流辅助加工技术已经成功应用于实际生产加工[18],但是电流对金属材料塑性变形的作用机理尚不完全清楚[19],以及电流作用如何影响金属的塑性变形能力存在很大争议[20],针对微米级的SUS304极薄带电流辅助变形的研究更为鲜见。因此,本文进行了脉冲电流辅助SUS304极薄带拉伸变形探索,研究了脉冲电流对SUS304极薄带宏观力学性能和微观组织结构的影响,设置通电空冷拉伸对照试验,分析了脉冲电流产生的热效应和非热效应对SUS304极薄带塑性变形的影响。

1 材料与试验过程

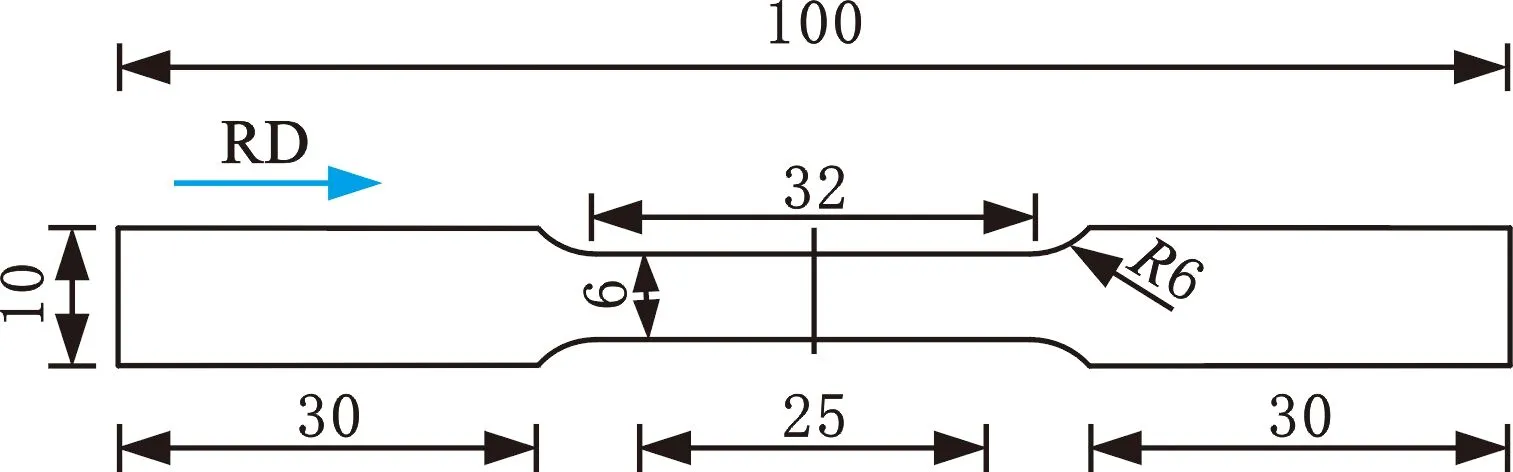

原材料采用冷轧退火至厚度为50 μm的SUS304极薄带,化学成分如表1所示。参照国际标准ASTM-E8M-15室温拉伸试验方法的规定,取试样中部、沿轧制方向(rolling direction,RD)制备了狗骨状拉伸试样(图1)。使用5000目的砂纸对试样的边缘截面进行打磨,去除切割产生的缺陷和氧化物,直到光学显微镜下观察截面光亮且没有毛刺为止。利用INSTRON-5969万能材料试验机进行拉伸试验,拉伸速率为0.3 mm/min。

表1 SUS304极薄带的化学成分(质量分数)

图1 SUS304极薄带的拉伸试样标准Fig.1 Tensile specimen standard of SUS304 ultra-thin strip

脉冲电流辅助拉伸试验的仪器布置如图2所示。定制了带有嵌入式40Cr电极的聚醚醚酮(PEEK)夹头,以确保通电试样与拉伸试验机绝缘。通过铜电夹将YS9000D-15-100数字可编程直流脉冲电源与40Cr电极相连,确保直流方波脉冲电流被施加到试样上。采用频率100 Hz、占空比1%、峰值电流密度266.7 A/mm2的脉冲电流参数进行试验。利用空气压缩机进行相同脉冲电流参数下的空冷试验,对比分析脉冲电流引起的热效应和非热效应对SUS304极薄带拉伸性能的影响。使用SAT飒特D600红外热像仪测量脉冲电流辅助拉伸测试期间的试样温度,热灵敏度为0.05 ℃,测温范围为-20~1500 ℃。基于系统自带的物料辐射率,通过K型热电偶校准发射率,确保温度测量的准确性。每种拉伸测试至少进行三次重复性试验,确保试验结果准确。详细参数设置如表2所示。

图2 脉冲电流辅助拉伸试验仪器布置图Fig.2 Layout of pulse current-assisted tensile test instrument

表2 脉冲电流辅助拉伸试验的详细参数

为了研究脉冲电流对SUS304极薄带拉伸变形微观组织的影响,首先使用JEOL-IT500扫描电子显微镜(SEM)观察试样断口形貌。采用DX-2700型X射线衍射仪以2°/min的扫描速率对试样断口附近进行扫描,确定物相成分。将试样断口附近冷镶嵌后采用金刚石悬浮液进行机械抛光去除表面划痕、振动抛光去除表面硬化层。采用SEM携带Oxford电子背散射衍射(EBSD)对试样断口附近进行微观组织观察,扫描电子显微镜的工作电压为20 kV,扫描区域300 μm×400 μm,步长为0.15 μm。利用Channel 5软件进行数据处理。

2 宏观力学性能分析

2.1 拉伸和断口形貌

不同拉伸条件下试样的工程应力-应变如图3所示。脉冲电流作用下,通电拉伸和通电空冷拉伸试样的抗拉强度(UTS)、屈服强度(YS)以及断裂延伸率(EL)皆减小。室温拉伸变形时,试样的UTS为674.9 MPa,YS为317.1 MPa,EL为64.7%。施加峰值电流密度为266.7 A/mm2的脉冲电流时,试样的UTS和YS分别减小了14.2%和15.7%,EL减小了55.9%。然而相同电流参数下通电空冷拉伸变形时,试样的UTS和EL略有回升,相比于室温拉伸变形分别减小了12.2%和44.7%,其YS则略高于室温拉伸,约为330.2 MPa。原因在于试样的弹性变形阶段以原子间间距变化为主,此时脉冲电流作用时间短,非热效应作用不明显,而空冷作用使试样温度低于室温,弹性模量略有增加,YS略有增大[21]。

图3 不同拉伸条件下试样的工程应力-应变曲线Fig.3 Engineering stress-strain curves of samples under different tensile conditions

此外,通电拉伸曲线上存在由于脉冲电流引起的动态应变时效(DSA)[22]产生的连续锯齿状流动行为。当工程应变小于15%时,除YS差异外,通电拉伸与通电空冷拉伸曲线的变化趋势以及DSA的锯齿状曲线几乎完全相同。由此推断,脉冲电流产生的热效应直接导致试样的流变应力减小,而电脉冲作用累积的非热效应则导致试样过早失稳断裂。

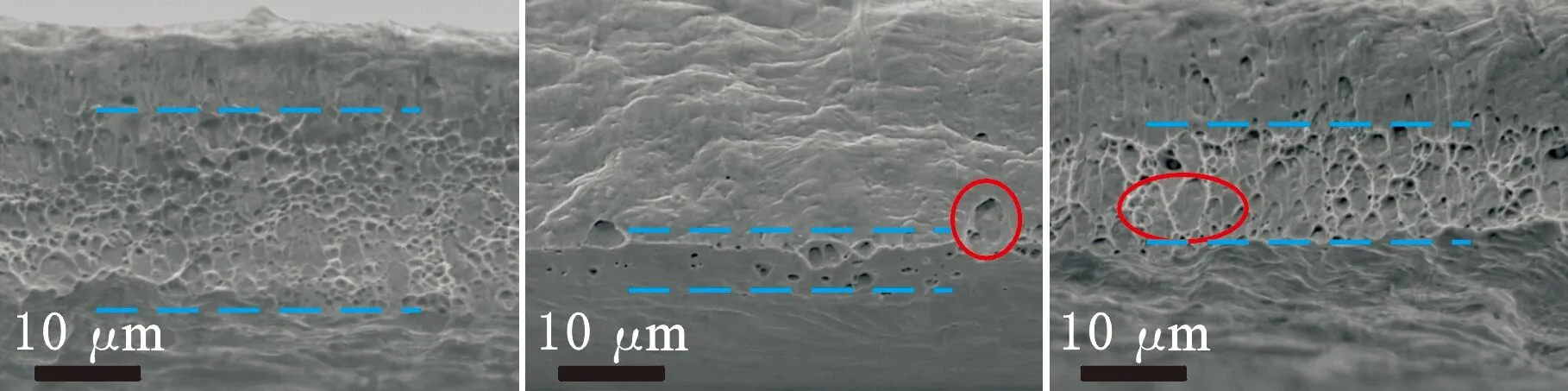

不同拉伸条件下试样的微观断口形貌如图4所示。金属韧性断裂的最主要微观形貌特征就是韧窝[23],图4中以蓝色虚线示出了韧性断裂区域。室温拉伸试样断口表面韧窝区域大且多为等轴韧窝,表明其塑性较好。脉冲电流作用下,试样韧窝数量急剧减少,韧性断裂区域显著减小,韧性断裂特征几乎完全消失,并且出现了解理断裂特征(圆圈部分)。空冷作用去除脉冲电流产生的热效应影响后,韧窝数量和区域略有增加。结果表明脉冲电流诱导SUS304极薄带由韧性断裂向韧脆性断裂模式的转变。

(a)室温拉伸 (b)通电拉伸 (c)通电空冷拉伸图4 不同拉伸条件下试样的断口形貌Fig.4 Fracture plane images of samples under different tensile conditions

2.2 物相成分

不同拉伸条件下断裂试样的X射线衍射图谱如图5所示。SUS304极薄带变形前为单一的FCC-γ奥氏体。室温拉伸变形后试样中出现了FCC-γ奥氏体、BCT-α′马氏体以及HCP-ε马氏体。SUS304极薄带塑性变形过程中,γ奥氏体会转变为高强度的BCT-α′马氏体(HCP-ε马氏体是转变过程的中间产物),同时伴随体积膨胀,可以抑制塑性变形过程中的不稳定性,增加均匀延伸的范围,延缓颈缩断裂的产生,因此其强度和断裂延伸率较高,该现象为TRIP效应[24]。然而,脉冲电流作用下的拉伸试样中则没有检测到马氏体相。可见引入脉冲电流将抑制SUS304极薄带塑性变形中的TRIP效应。

图5 不同拉伸条件下试样的XRD图谱Fig.5 X-ray diffractogram of samples under different tensile conditions

申勇峰等[25]指出随着应变速率增加和环境温度上升,马氏体的转变量呈下降趋势。但是空冷去除热效应后的通电拉伸试样中仍未检测到马氏体。由此推断,脉冲电流产生的非热效应是抑制马氏体转变的主要原因。电辅助拉伸过程中,没有高强度的相变马氏体协调塑性变形、改善可塑性,必然过早导致试样发生塑性失稳,断裂延伸率显著下降。

3 微观组织与织构分析

3.1 微观组织

为了研究脉冲电流对试样微观组织的影响,对不同拉伸条件下的断裂试样进行了EBSD测试。图6所示为不同拉伸条件下断裂试样的晶粒形貌,其中不同颜色表示不同的晶粒取向。经冷轧退火后的原材料多为等轴晶粒,同时在晶界交角处形成少量的退火孪晶,晶粒取向随机分布。室温拉伸变形过程中,晶粒沿拉伸方向被拉长,退火孪晶消失并且形成许多亚晶界。脉冲电流作用下,通电拉伸和通电空冷拉伸试样皆出现了一定量的变形孪晶,以及呈链状分布的再结晶小晶粒,表明通电试样变形以孪生方式和再结晶发生塑性变形。拉伸变形过程中,伴随着晶粒转动与晶粒间相互协调作用,不同拉伸条件下试样的晶粒取向呈现某种方向聚集,但聚集程度各有差异。

(a)原材料 (b)室温拉伸

(c)通电拉伸 (d)通电空冷拉伸图6 不同拉伸条件下试样的反极图Fig.6 Inversed polar figure of samples under different tensile conditions

原材料为单一的FCC晶体结构,具有较低的层错能(SFE)。层错能越低表明层错界面越稳定,位错滑移越困难,扩展位错间距宽,不易发生交叉滑移[26]。SUS304极薄带室温拉伸过程中,位错平面滑移累积形成应力集中点,应力超过临界值形成孪晶,孪晶持续相交应力超过临界值形成马氏体形核点,进而诱发马氏体相变。由XRD和EBSD的结果可知,SUS304极薄带室温拉伸时以马氏体相变为主要的塑性变形机制,而引入脉冲电流则抑制TRIP效应,促进应变诱发孪晶(TWIP效应)的产生。原因在于形变诱导孪晶(TWIP)的形成取决于本征层错能和不稳定孪晶能的大小。当两者都降低至一个阈值时,变形过程将由位错滑移转变为孪晶机制[27]。脉冲电流作用将引起试样层错能增加。由于SUS304层错能很低,因此该电脉冲参数下未能使试样的层错能显著增加。而电脉冲作用可能主要降低了不稳定孪晶能[28],导致此时塑性变形以形变诱导孪晶为主。可见脉冲电流的引入改变了SUS304极薄带的塑性变形机制,从以马氏体相变为主转变为以变形孪晶为主。

(a)原材料 (b)室温拉伸

(c)通电拉伸 (d)通电空冷拉伸图7 不同拉伸条件下试样的再结晶图Fig.7 Recrystallization diagram of samples under different tensile conditions

图8 不同拉伸条件下试样的再结晶体积分数Fig.8 Recrystallization volume fraction of samples under different tensile conditions

不同拉伸条件下断裂试样的再结晶分布和体积分数如图7和图8所示。原材料包含体积分数约为79.6%的再结晶晶粒,以及少量的亚结构晶粒(19.5%)。室温拉伸试样中的变形晶粒所占比例约为78.8%。通电拉伸试样内包含72.2%的亚结构晶粒和4.2%的再结晶晶粒,然而此时变形温度(287 ℃)远低于SUS304极薄带的回复温度(约500 ℃)和再结晶温度(约700 ℃)[29]。去除热效应的通电空冷拉伸试样中同样存在大量的亚结构晶粒(71.4%)和少量的再结晶晶粒(3.1%)。由此可见,电脉冲产生的非热效应促使变形试样发生动态回复和再结晶现象。原因在于脉冲电流可以加速原子的扩散速率,提高位错和空位的活性,促进空位和间隙原子的结合,使它在较低温度下发生动态回复现象。同时脉冲电流可促使多个滑移系激活,位错迅速滑移、攀移、增殖并相互缠结,而位错密度增加有利于再结晶形核[13],常于晶界处凸出形核,形成链状再结晶小晶粒,如温度继续升高或变形能持续增加则再结晶晶粒将逐渐长大。

3.2 织构演化

不同拉伸条件下断裂试样的微观织构如图9所示。原材料晶粒在旋转立方织构(R-Cube){001}〈110〉附近聚集,但总体较为分散,织构强度较弱,最大取向密度dmax仅为3.47。试样发生拉伸变形时,为了协调整体的塑性变形,晶粒逐渐向拉伸方向转动,并且受晶粒间相互作用的影响,逐渐形成了A型织构{011}〈111〉,此时旋转立方织构完全消失。室温拉伸变形过程中,伴随着晶粒向拉伸方向转动,试样中的奥氏体会转变为马氏体,共同协调塑性变形,因此该试样的最大取向密度仅为6.95。然而脉冲电流作用将抑制TRIP效应的产生,仅靠晶粒间的相互作用、位错滑移以及变形孪晶来协调塑性变形,因此通电拉伸试样的最大取向密度dmax略高于室温拉伸变形。由此可见,对于以马氏体相变为主要塑性变形机制的SUS304极薄带,引入脉冲电流将促进变形织构生成。

(a)原材料 (b)室温拉伸 (c)通电拉伸 (d)通电空冷拉伸图9 不同拉伸条件下试样的晶粒取向分布图Fig.9 Orientation distribution function diagram of samples under different tensile conditions

4 结论

(1)脉冲电流辅助SUS304极薄带拉伸变形过程中热效应和非热效应同时存在,其中热效应导致材料流变应力减小,而非热效应对材料力学性能和微观组织的影响更大。

(2)脉冲电流产生的非热效应是抑制马氏体转变的主要原因,它将材料的塑性变形机制由TRIP效应转为应变诱发孪晶。由于无高强度马氏体协调塑性变形,导致试样过早发生失稳断裂,抗拉强度降低了12.2%、断裂延伸率下降了44.7%。同时,非热效应使试样在较低温度下发生回复和再结晶现象。

(3)脉冲电流使SUS304极薄带拉伸断口的韧窝数量显著减少、韧性断裂特征几乎完全消失,使其由韧性断裂向韧脆性断裂模式转变,并且促进变形织构形成。