某密封结构密封介质仿真分析及其泄漏特性试验研究*

2023-03-11郭仪翔陈立芳

郭仪翔,陈立芳,2*

(1.北京化工大学 机电工程学院,北京 100029;2.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029)

0 引 言

橡胶密封圈[1]是最常用的密封件之一,主要用于航空航天飞行器的润滑油、燃料油以及气体等介质的密封。目前,常用的密封材料主要为氟橡胶、硅橡胶、氟硅橡胶等。硅橡胶有优异的耐高低温特性,使用温度为-70 ℃~250 ℃。考虑到橡胶材料的耐磨性差,故常常采用织物包裹[2,3]方式来减小橡胶材料的磨损。

但是,由于飞行器机身表面常常暴露在高载荷(温度、压力)工况下,从而导致其典型部位的密封结构介质使用温度超过设计的使用温度,因无法满足现有的密封性能需求,老旧的密封方案和材料会导致密封机构的失效,以及密封介质的泄漏[4-6]。

因此,针对舱门密封件复杂的非线性力学特性[7,8],有必要采用有限元来分析其受力,并得出应力应变总变形等数据。国内外相关专家就上述问题,开展了广泛的研究。

美国美国国家航空航天局(NASA)[9]对航天飞机起落架主门进行了环境密封测试,具体测试了密封圈在舱门不同位置、安装板是否开槽,以及密封件是否带有支撑圆角情况下的泄漏特性,从试验的角度得到了P型密封圈在不同条件下的密封泄漏规律;但该研究未开展相关的仿真分析。肖开阳等人[10]通过有限元仿真分析,总结出了P型密封圈主副密封面的密封接触宽度与接触应力,随舱门间隙与行程的变化规律,并且基于ROTH模型,推导出了P型橡胶圈的总泄漏模型;但研究缺少配套的试验,因此,无法验证其仿真结果的准确性。刘艳军等人[11]通过分析金属O型环密封接触宽度与压缩率关系,得出了压缩率在一定范围内,接触宽度随压缩率的增大而增加的结论;但是在该研究中,当压缩率超限后,金属O型圈存在发生塌陷的问题。李凡等人[12]分析了航天飞机机身TPS、机身开口以及控制面三部位的热密封结构特点,并对航天器的热密封结构进行了综合评估;但该研究并未具体指出航天器密封结构泄漏的敏感位置。文献[13]提出了一种高温基线密封,其中热障密封中编织的金属弹簧管[14]为密封件的弹性结构骨干,其目的是增强高温下的密封回弹力,可以有效防止密封的失效;但是其不足之处在于,该密封件对气密性要求不高,只能起到隔热的作用。刘伟等人[15]针对两种型号的舱门密封带进行了整体规格的压缩实验,将拟合的模型代入到有限元计算中,得到了门体与门框的二次接触力隐式响应关系;但该研究缺乏对舱门转接位置的分析说明。文献[16]研究了以耐高温材料的编织物为基础的密封件方案,并在此基础上,得到了鉴定密封件及其密封系统性能的设备与试验方法;但该研究并未开展相关的试验。

因此,笔者在现有飞行器典型部位的密封泄漏研究基础上,采用有限元仿真分析与试验相结合的技术手段,开展典型部位密封泄漏特性的研究工作。

笔者通过搭建专用的密封测控试验系统,在不同工况下,对橡胶P型密封圈以及试验器工装开展有限元仿真分析;同时,进行现场试验,并记录渗透过P型密封圈的流体泄漏量,将试验数据与仿真结果进行对比,总结得出泄漏量随待测密封介质压缩率、开孔数目变化的一般规律。

1 待测密封件及试验系统

1.1 橡胶P型密封圈

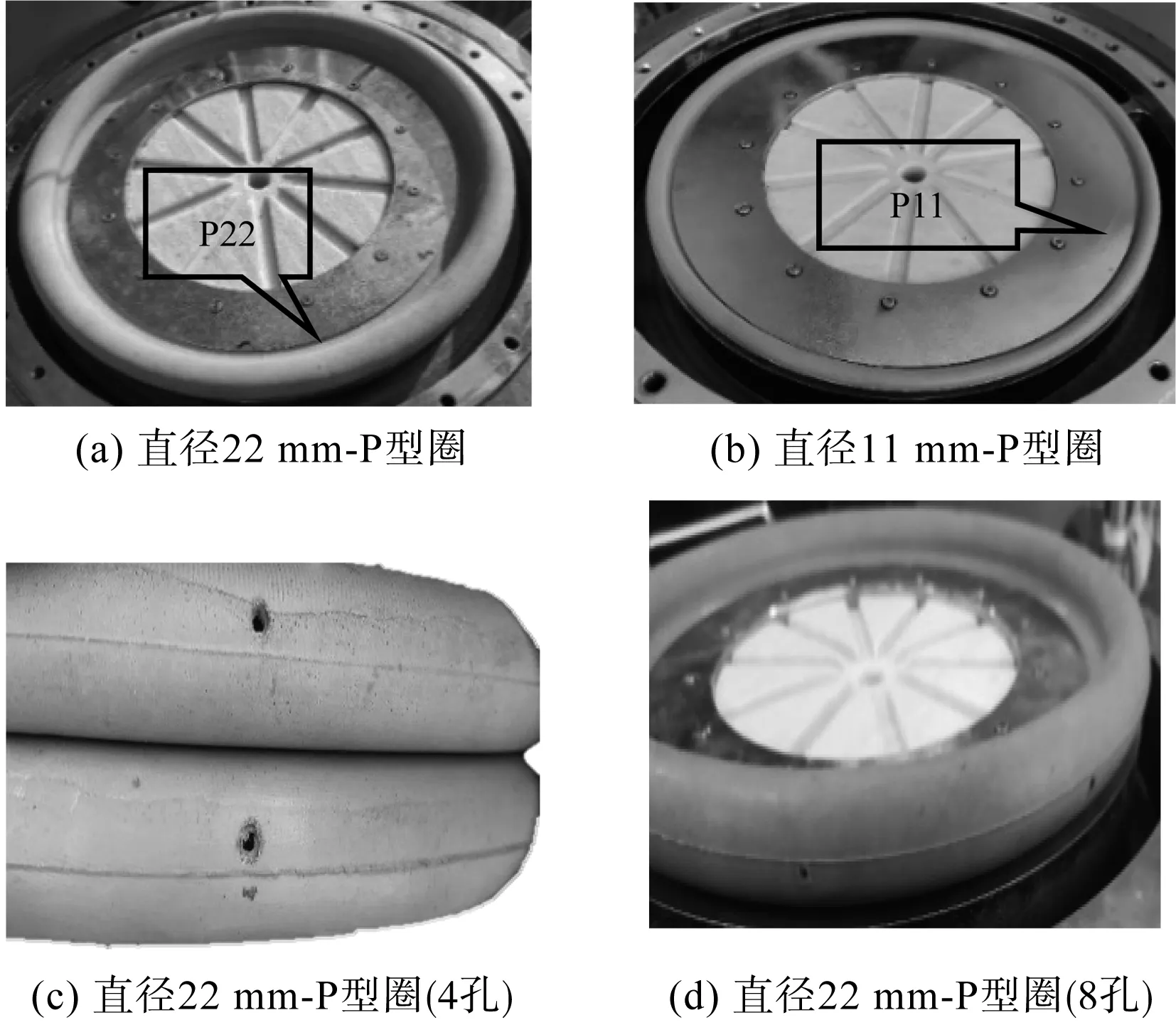

待测橡胶圈试验件一共分3种类型:第一种为外径11 mm橡胶P型圈,第2种为外径22 mm橡胶P型圈,第3种为外环带有不同数目底孔的外径22 mm橡胶P型圈。3种橡胶密封件材质均为6051号橡胶,出厂经过了硬度测试、拉伸强度测试、拉断伸长率测试以及拉断永久变形测试。

该空间级密封材料具备良好的空间环境适应性,同时具有良好的耐真空性能、耐紫外线和带电粒子的辐照性能,满足试验基本参数要求。

待测P型密封圈如图1所示。

图1 待测P型密封圈

1.2 高温热密封试验系统

该试验器可以实时监测密封圈进口侧流量、温度和压力;此外,其对密封圈泄漏侧气体流量、泄漏温度也可进行实时测量。该试验装置保证了进口位置具有一定可调节温度和压力的流体环境。

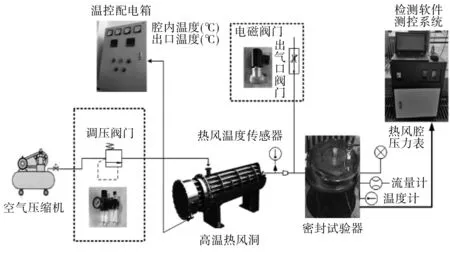

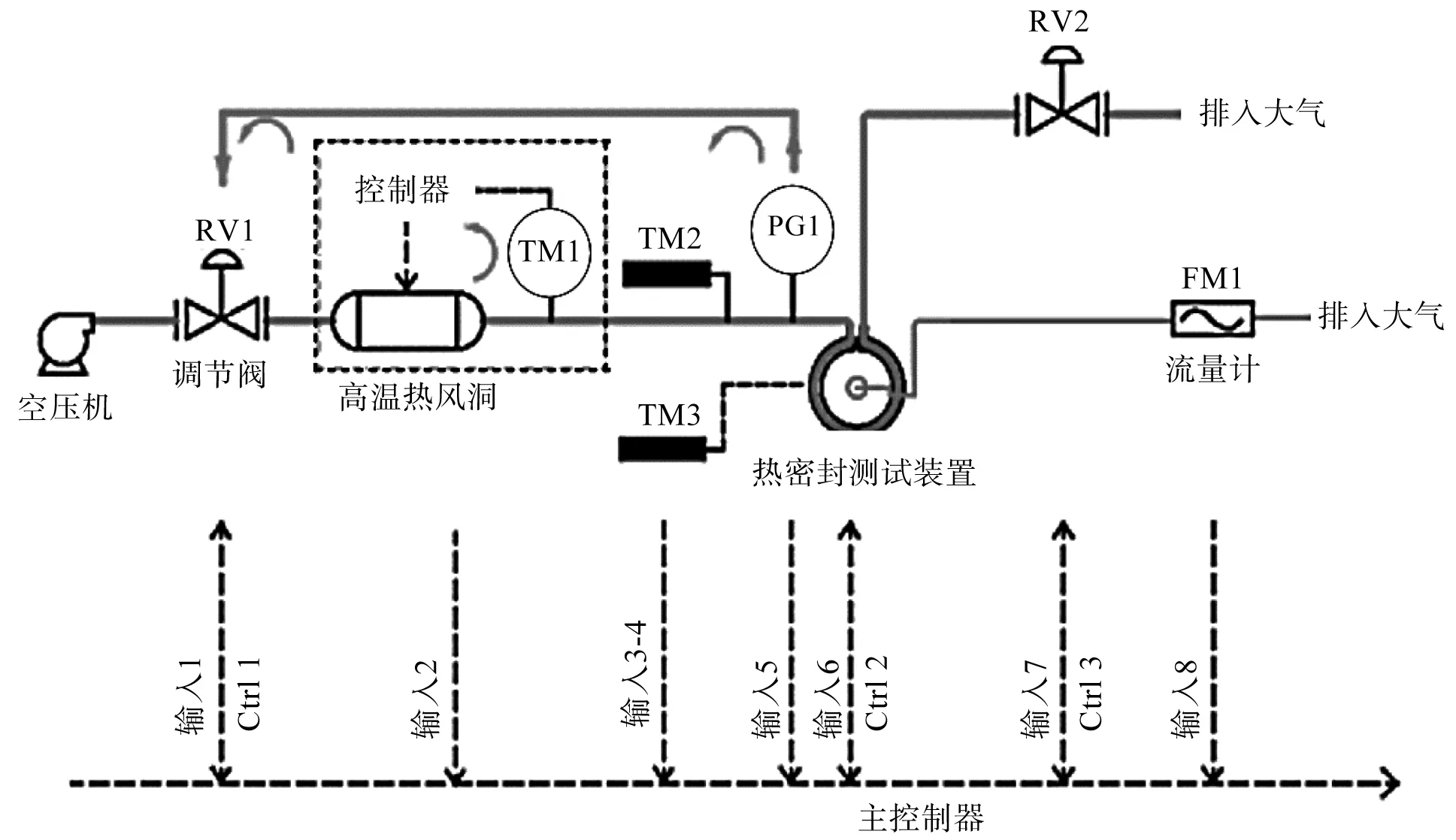

热密封试验测控系统设计示意图如图2所示。

图2 热密封试验测控系统示意图

该试验系统中,空气压缩机、调压阀门、热风洞为密封试验器提供一定压力的热气流输入,待测P型圈密封件安装在密封试验器内部,输出参数由测控系统实时记录。测控系统以可编程控制器PLC作为控制中枢,实现上位机与下位机的实时通讯,试验数据由上位机软件实时读入,并准确存储。

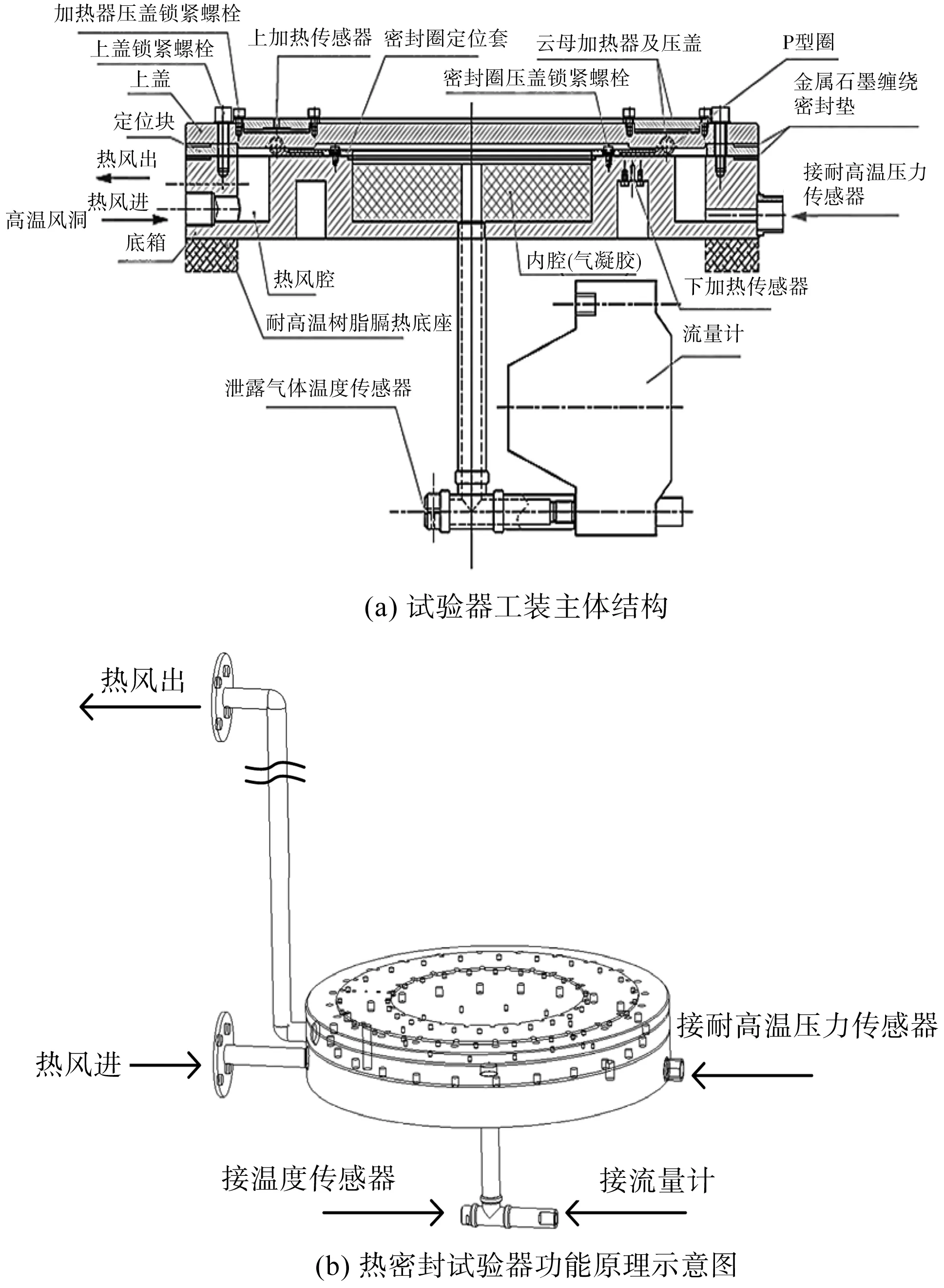

试验器结构设计及工作原理如图3所示。

图3 试验器结构设计及工作原理

试验器本体主要包括上层压盖、加热板、中间定位调整块、底座,其中,底座是试验器本体的基础,其主要作用是与外置热风系统形成气流通路,其上安装有各种传感器。

此外,中间定位调整块具有不同厚度,调整块厚度、上盖和底座中相应沟槽的尺寸共同组成确定压缩率的尺寸链,通过更换不同厚度规格的定位调整块,即可改变待测密封件的压缩率,进而针对不同压缩率、不同压差、不同温度工况条件,开展待测密封件的密封性能试验。

2 试验器和P型密封圈仿真分析

由于高超声速飞行器在上升与下降阶段会产生巨大的气动加热量[17],这种带有一定压力和温度的热气流将通过飞行器表面的蒙皮向舱内泄漏。舱门边缘四周的热密封结构是隔绝舱内与舱外的主要屏障[18-20]。该热密封结构可有效防止舱外的辐照、真空等空间环境对舱内的影响,确保航天员的生命安全和舱内仪器仪表的正常运行。

由于其试验过程需要模拟真实环境,通入高温热气流。因此,针对试验器本体的传热分析变得尤为重要。

除此之外,在密封泄漏测试中,还需要针对P型圈的不同压缩率开展试验研究。密封过程中采用紧密接触的方式,可以最大程度地减少外部气流的渗漏。同时,通过有限元仿真手段得到接触密封位置的等效应力、应变数值,依据该数据评估P型圈的热密封性能。密封圈压缩率按照JBT9141.4—1999规定的计算方法定义[21]。

记录压缩前后厚度,压缩率C的计算如下式所示:

(1)

式中:C—压缩率;t0—未加载试样厚度,mm;t1—加载后试样厚度,mm。

2.1 试验器主体有限元热分析

航天器高速运动会产生稳态与瞬态局部加热效应,同时承受空气动力学负载以及高波动压力负载等[22-25],高温密封件需要耐受工作温度,并且在严苛的工况环境下保持其状态稳定,确保密封不失效。

故笔者对试验器本体进行有限元稳态热与瞬态热分析,通过计算机仿真方式,求解试验器是否能够达到试验目标温度(热气流250 ℃、背板橡胶圈加热200 ℃),从而保证该试验能够顺利进行。

稳态热力学分析[K]{I}计算如下式所示:

[K]{I}={Q}

(2)

式中:[K]—传导矩阵,包括热系数、对流系数及辐射系数和形状系数;{I}—节点温度向量;{Q}—节点热流向量。

瞬态热力学分析{Q}值计算如下式所示:

(3)

在试验器中,热流体的导热形式主要以热传导方式进行,试验器壁面和待测P型密封圈进行热量交换,热传导遵循傅里叶定律。

针对热结构的传热分析,二维导热控制微分方程[26]计算热流密度q″如下式所示:

(4)

式中:q″—热流密度,W/m2;k—导热系数,W/(m·℃)。

对于微元热力学能增量的计算如下式所示:

(5)

式中:左端—固体微元热力学能的增量;右端—导入微元的净热流量;T—温度,℃;c—热容,J/(kg·℃);λ—热导率,W/(m·℃);θ—时间增量。

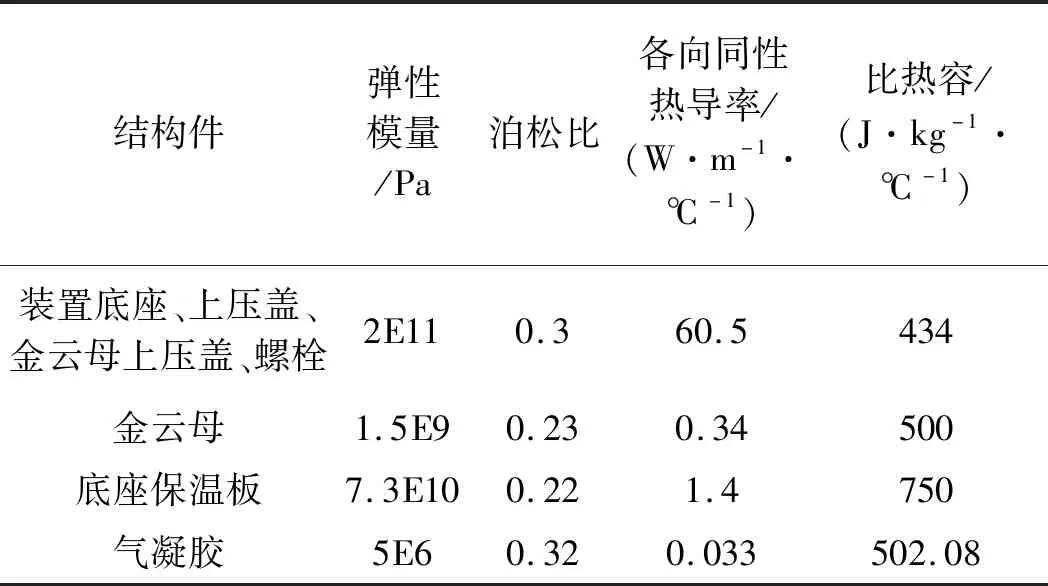

有限元仿真分析结构件参数表如表1所示。

表1 结构件参数表

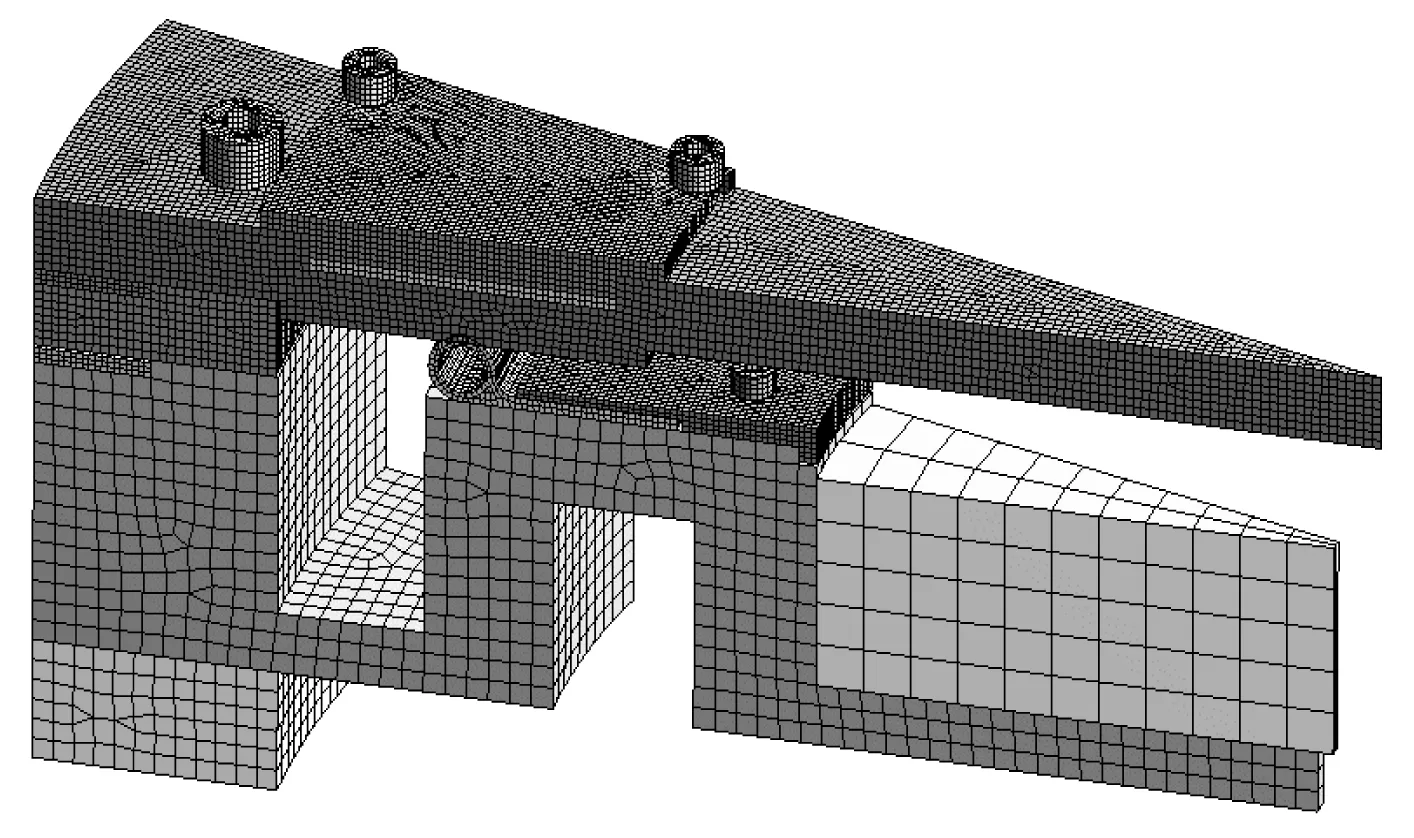

为了简化计算过程,笔者截取模型的1/24作为分析对象(轴对称模型)。

试验器1/24模型网格划分结果如图4所示。

图4 试验器1/24模型网格划分结果

试验器热力学分析结果云图如图5所示。

图5 试验器热力学分析结果云图

从图5中可以看出:温度最高处为上层背板加热区,温度最低处为中间气凝胶泄漏路径区域;在底部增加隔热槽,分开热风外腔和泄漏内腔,同时在内腔填充气凝胶,模拟真实的工况环境。

仿真结果表明:试验器工装背板加热按照200 ℃单个热源条件进行计算,900 s试验器结构基本能够达到试验温度200 ℃要求;橡胶P型圈上表面(密封面)温度最高为199.86 ℃,底面温度较低为155.36 ℃,满足试验测试的温度要求。

2.2 P型圈有限元压缩分析

P型橡胶圈由超弹性材料制成,具有良好的伸缩性和复原性,被广泛用作密封、减振部件。

橡胶材料的特性错综复杂,其物化性能与金属材料有很大差别,主要体现在橡胶材料的三重非线性(几何、材料、边界非线性)、大变形特性与不可压缩性。虽然橡胶材料一般被模拟成不可压缩的,但其体积模量并不是无穷大,大多数应用背景下,采用相对不可压缩模型与可压缩模型并不会产生很大差异[27]。因此,笔者采用有限元方法对橡胶圈压缩变形进行分析,得到其等效应力与等效应变数值,分析评估橡胶圈的密封效果,避免因变形过大产生屈服,导致密封永久失效[28]。

范·米塞斯总应变是机械结构中应变的总和,即通过将弹性、塑性、热和蠕变应变组合在一起得到总应变,然后根据总应变计算得出等效总应变[29]。

范·米塞斯(Von Mises)等效应力σ计算方式如下式所示:

(6)

式中:σ1,σ2,σ3—单元体3个方向的主应力,MPa。

笔者针对装配结构进行定性分析,为了减小计算量,缩短计算时间,在ANSYS中选取2D截面静力分析模块,两种P型圈尺寸(外径22 mm、外径11 mm),分别对应1%、4%、6%、10%、15%、20%、25%、42%压缩率进行仿真分析,结果取压缩率10%、20%、42%。

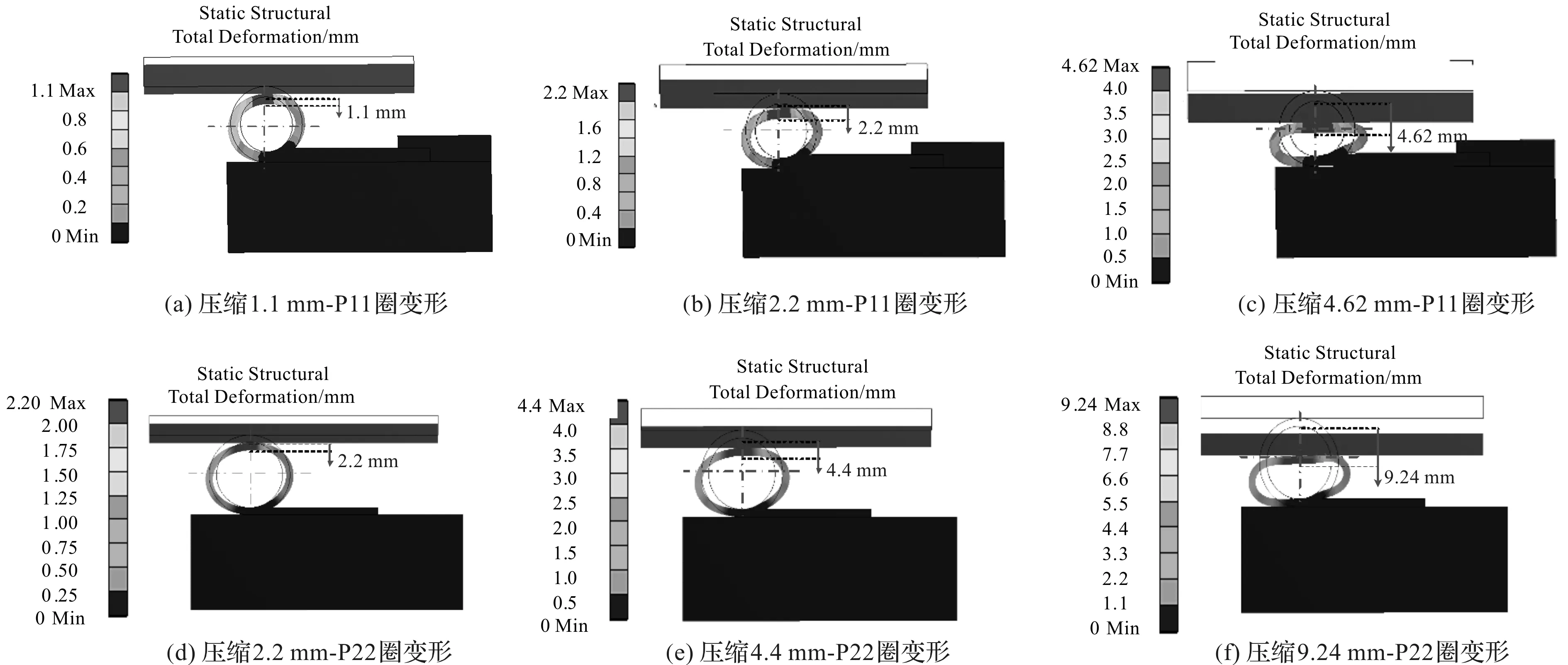

P型圈压缩变形有限元计算云图如图6所示。

图6 P型圈压缩变形有限元计算云图

图6中,黑色透明白框是P型圈原始轮廓线,云图显示为压缩变形后的形状[30,31]。

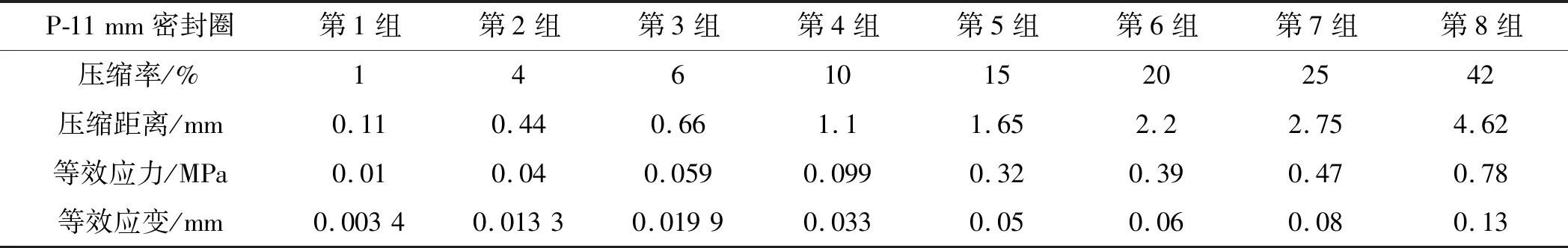

笔者分别设置压缩量、压缩率对应两种尺寸型号P型圈。其中,P-11 mm密封圈压缩仿真计算数据表如表2所示。

表2 P-11 mm密封圈压缩仿真计算数据表

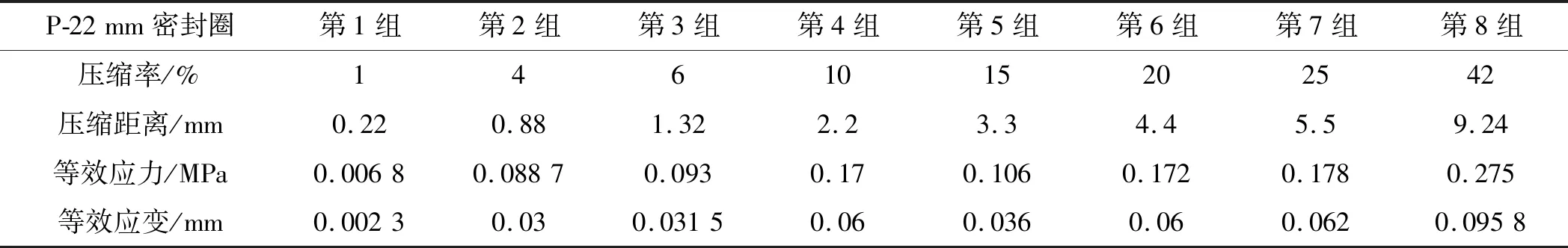

P-22 mm密封圈压缩仿真计算数据表如表3所示。

表3 P-22 mm密封圈压缩仿真计算数据表

由表(3,4)可以看出:在一定范围内,随着压缩率的增加,P型密封圈变形量显著增大;密封副接触位置应力应变值明显变大,提高了装置整体的密封性能,进而降低了气体泄漏量。

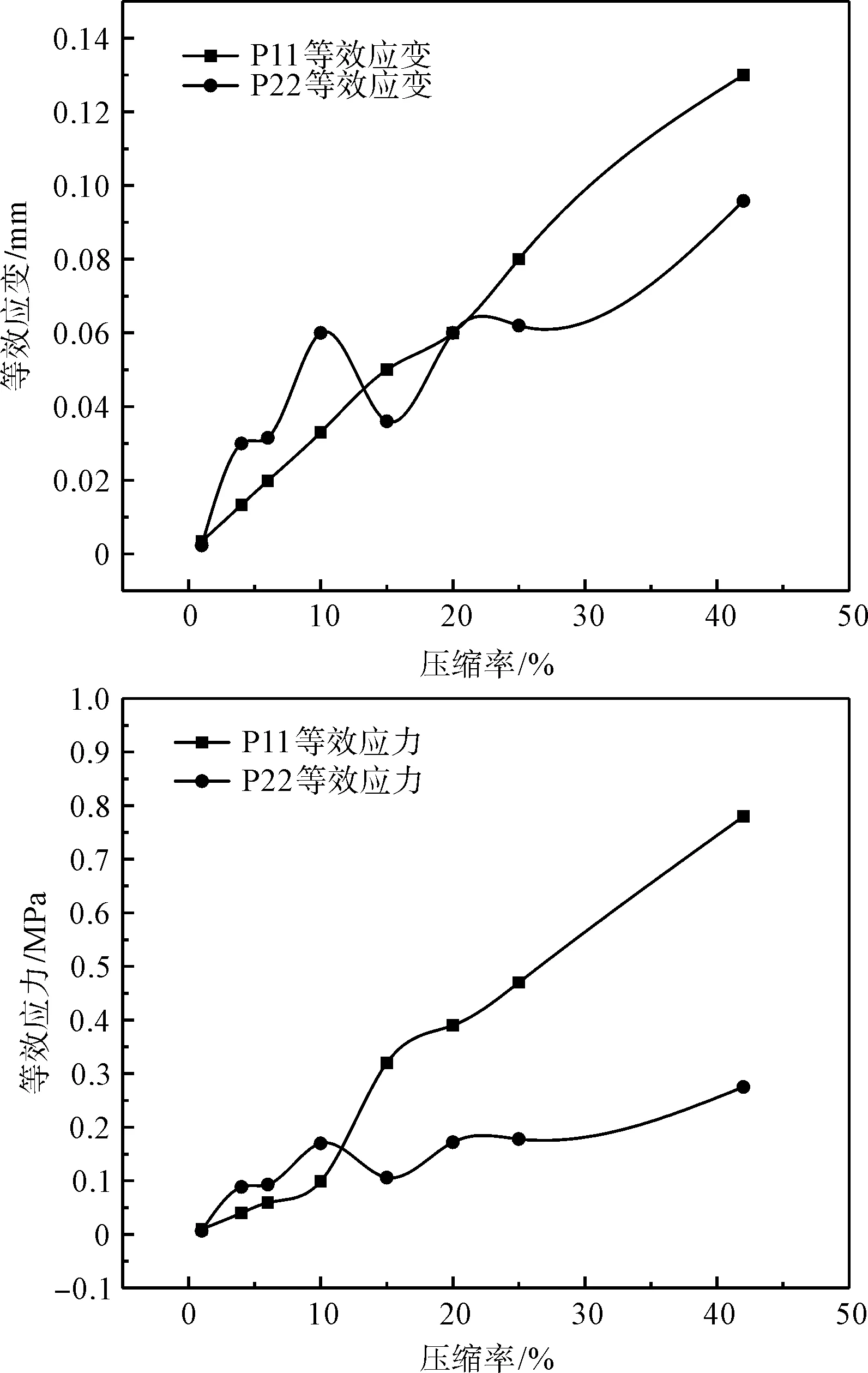

密封圈应力应变曲线如图7所示。

图7 密封圈应力应变曲线图

由图7可知:方框曲线密封圈(直径11 mm)在压缩过程中应力应变数值变化,随着压缩率的不断增加,应力应变仿真计算数值单调递增无波动;

圆点曲线(直径22 mm)密封圈在压缩过程中,15%~20%压缩率区间上出现了数值的小范围波动,呈现出先下降后上升的过程(这是因为密封圈直径变大,在压缩过程中一定压缩率下,橡胶P型密封圈出现了局部瘪缩与褶皱,导致密封圈上下接触表面出现了虚位、接触不实的现象。因此,在曲线中出现了数值局部的下降后上升的趋势);当压缩率持续增大,密封圈上下密封界面与密封结构件又完全贴合,随着压缩率的增加曲线后段数值继续单调上升;

相较于22 mm密封圈,11 mm直径密封圈在压缩过程中整体形变更加稳定,所以P-11 mm橡胶圈密封性能更加优良。

基于以上仿真分析,不同于一般的计算方法,考虑到橡胶材料的高度非线性以及结构的各向异性,笔者构建了材料的超弹性模型。

结合曲线可以看出,在8种压缩条件下,两种尺寸P型橡胶密封圈的应力应变数值变化趋势相似。由此可见,该密封泄漏试验对于同类型待测密封件的测试具有一定的对比参考价值。

3 试验及结果分析

3.1 试验方案

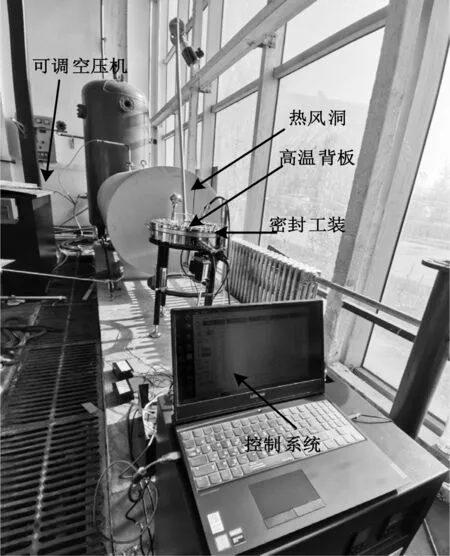

为了验证上述有限元仿真结果的准确性,笔者设计了搭建的密封泄漏特性测试原理试验台,如图8所示。

图8 密封泄漏特性测试试验台

图8中,试验测试用可调空压机安装在热风洞前,通过调节阀流量控制可实现试验两种压力调节的目的。高温热风洞采用翅片式碳棒干烧加热器,最高可提供1 000 ℃加热源,保证测试用250 ℃热风,用来模拟飞行器高速空气摩擦产生的热气流。热密封测试装置顶部由高温背板直接加热,采用镍铬合金云母加热器提供热源,确保待测密封圈接触位置能够直接加热到200 ℃,并恒定控温,模拟实际工况由于太阳热辐射及结构导热产生的热量。

热密封测试方案流程图如图9所示。

图9 热密封测试方案流程图

此外,为了防止气体向外侧泄漏,试验器热风腔外侧设计有密封槽,槽内安装有金属石墨缠绕垫。

试验过程中,采用可耐受800 ℃高温的热电偶测温,PLC与仪表进行测控温,控温方式采用PID闭环控制。

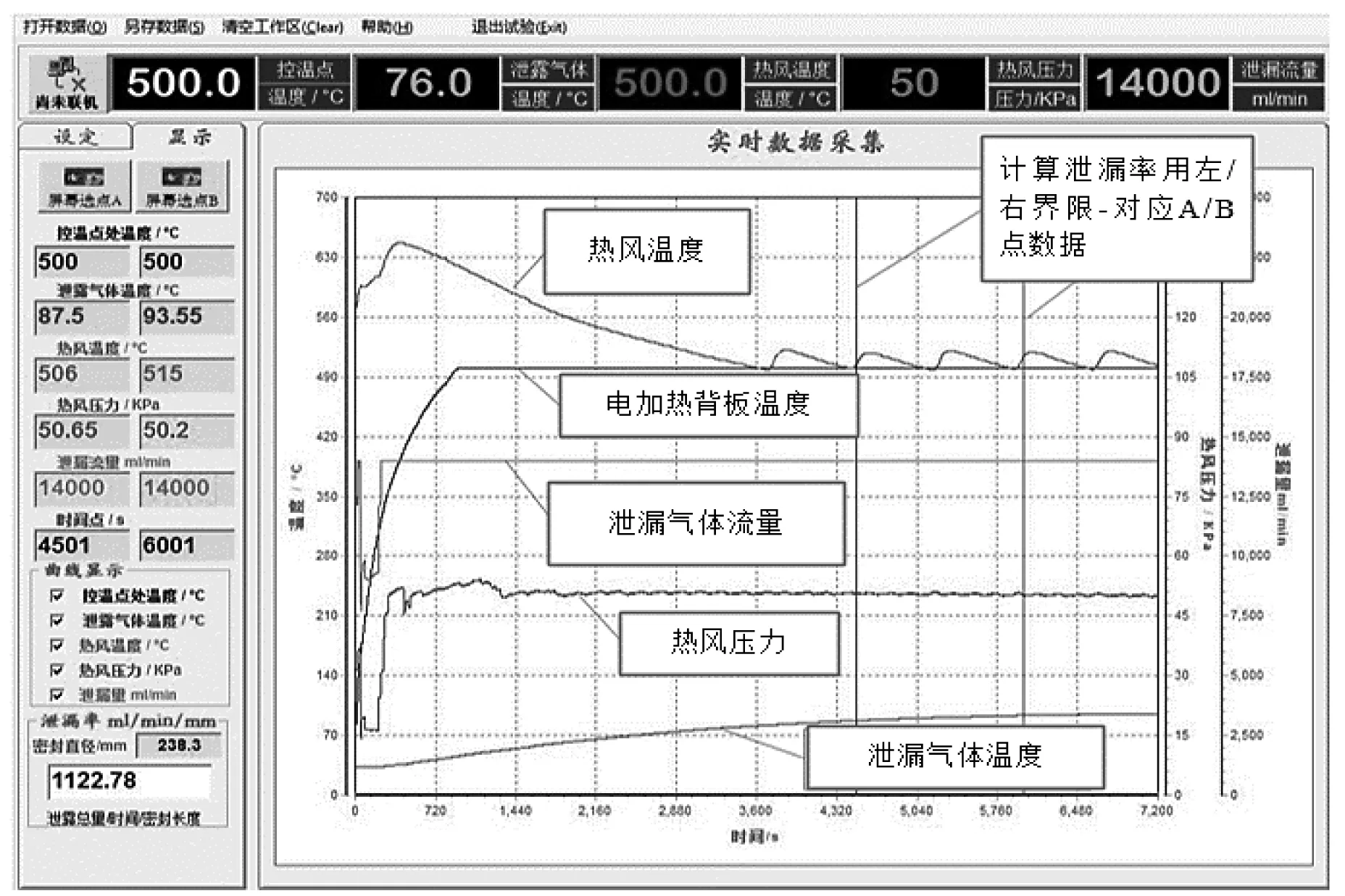

高温热密封软件测试界面如图10所示。

图10 高温热密封软件测试界面

上位机软件测控系统可以实现热风温度、密封圈背板温度、泄漏量、气体压力、泄漏气体温度数据的实时读取与定向存储功能。

3.2 不同压缩率泄漏测试

不同压缩率的高温热密封泄漏试验共分两组进行,第一组试验为直径22 mm橡胶P型密封圈的压缩泄漏率测试试验;第二组试验为直径11 mm橡胶P型密封圈压缩泄漏率测试试验。

各组试验分两步进行:(1)常温试验。即在不加热的工况下进行两种压力(6.9 kPa、13.8 kPa)、不同压缩率下的密封试验;(2)高温试验。主要通过有限元温度场仿真,分析背板电加热条件下,密封工装与待测试密封件是否能够达到目标测试温度。

由于现场测试实际加热升温时间与仿真结果近似,可以开展高温工况条件下的密封泄漏测试。

试验条件同样是两种压力、不同压缩率的泄漏检测,通过改变定位块的厚度使压缩率改变,依次测试,直至高温下无泄漏,试验结束。

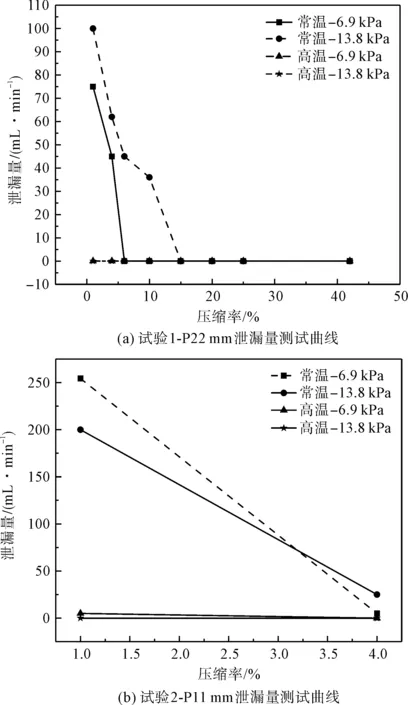

对于前两组试验,即P22 mm与P11 mm密封圈的高温热密封气密性检测试验,两种试样不同压缩率泄漏量测试曲线,如图11所示。

图11 两种试样不同压缩率泄漏量测试曲线

由图11可知:总体看来,两种型号P型圈在高温下的密封性能优于常温工况,加热升温导致橡胶P型圈膨胀,与上、下密封接触界面的挤压力更大,进而增强了局部的接触应力,贴合更加紧密,因此密封效果更好;

随着压缩率的变化,外径11 mm密封圈泄漏量更加线性,在4%压缩率工况条件下,泄漏量已经降至较低水平;外径22 mm密封圈虽然随着压缩量的提高泄漏量也出现陡降趋势,但其压缩率在10%左右时,才出现较大拐点。

由此可见,外径11 mm密封圈的密封性能更加优良。

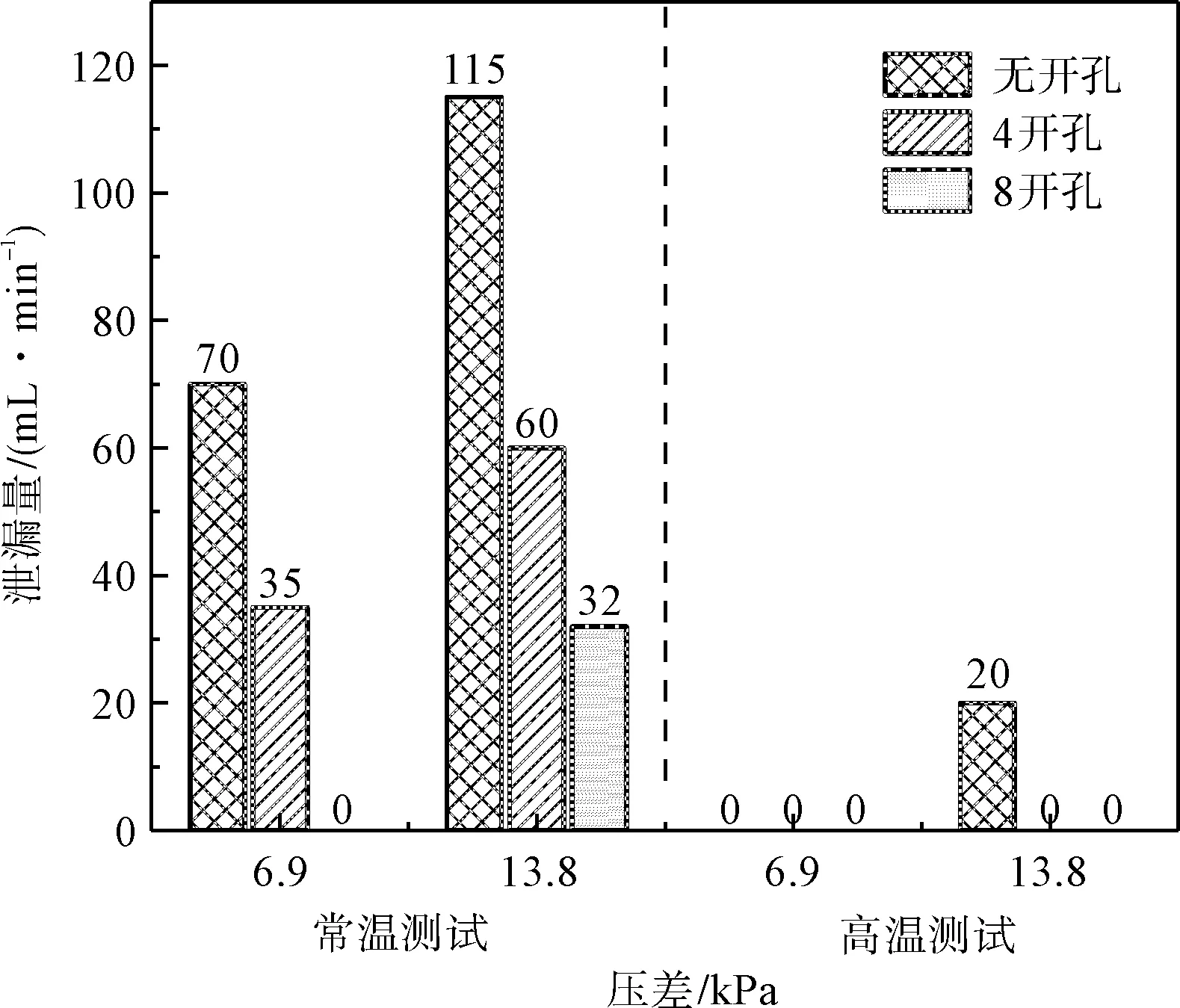

3.3 密封件不同开孔数泄漏测试

在恒定压缩率条件下(4%压缩率),笔者对直径为22 mm橡胶P型密封圈试验件开展密封圈无孔、开孔、多孔泄漏量检测试验。具体的步骤与压缩率测试相同。

为了保证密封件测试同一性,针对同一个橡胶P型圈,笔者进行了无孔、4开孔、8开孔的密封泄漏补充试验;排除其他因素的影响,只改变温度工况与压力工况展开测试,记录采集数据并分析测试结果。该试验可深入探究不同开孔数目对泄漏量的影响规律。

最终得出的P型圈不同开孔工况泄漏量测试数据,如图12所示。

由图12可得:高温工况下,密封圈的密封效果优于常温工况;在高温13.8 kPa压力下,随着开孔数目的增多,泄漏量下降直至无泄漏;

图12 P型圈不同开孔工况泄漏量测试数据

常温测试条件下,在6.9 kPa与13.8 kPa压力下,其泄漏规律近似;随着开孔数目成倍增加,泄漏量近似以相同倍率下降。可见,一定的开孔数目对密封效果有积极影响。

4 结束语

高超声速飞行器起落架舱门密封结构存在流体泄漏,其密封结构的密封介质泄漏特性难以表征,为此,以P型橡胶密封圈为对象,笔者采用有限元仿真分析与密封试验相结合的方法,对密封结构的密封泄漏特性进行了研究。

笔者首先依据待测介质及测试目标制定了试验方案,并搭建了高温热密封泄漏特性测试控制系统,然后结合有限元方法,开展了P型圈的压缩变形仿真与试验器工装的温度场分析,最后通过试验测试,得到了不同工况(温度、压差、压缩率)以及密封介质结构、不同开孔数目状态下的泄漏量数据。

研究结果表明:

(1)待测密封介质的高温密封性能明显优于常温工况下的密封性能;其他相同条件下,高温工况下的泄漏量更低,密封性能更好;

(2)在橡胶密封圈弹性变形范围内,不同气体输入压力(内外两侧压差)条件下,随着压缩率的变大,泄漏量均呈现下降趋势。但是,较小直径的试验件密封性能更好;

(3)固定压缩率不变,密封介质有无开孔对其密封效果的影响明显;在一定范围内,气体泄漏量随开孔数目的增加而降低,泄漏流量与开孔数目近似呈现倍率线性下降关系。

在未来的研究工作中,笔者将重点关注飞行器热密封结构位置处密封介质自身的理化性能,以使密封结构能更好地适应多种复杂极端工况。