基于STM32的比例阀控气缸位置伺服控制器*

2023-03-11汪达军舒春辉杜明泽吴佳伟钱鹏飞

罗 辉,汪达军,舒春辉,杜明泽,吴佳伟,钱鹏飞*

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.星宇电子(宁波)有限公司,浙江 宁波 315514;3.宁波市鑫潮自动化元件有限公司,浙江 宁波 315502)

0 引 言

气动伺服系统凭借其清洁无污染、功率质量比大的优势,在工业自动化、食品包装、医疗器械等领域得到了广泛的应用[1-3]。然而,气体介质的可压缩性、摩擦力的非线性等因素,会导致气动伺服系统的气缸运行不平稳,从而使得高精度气动伺服系统的发展受到了限制[4,5]。

为了提高气动伺服控制的精度,研究人员们在其控制策略上进行了不断的探索。

CAI Shi-bo等人[6]采用模糊控制与比例-积分-微分(proportion integration differentiation,PID)控制相结合的方法,对气缸进行了定位控制研究;相比于传统的PID算法,模糊PID算法具有更大的优势。詹长书等人[7]在MATLAB/Simulink中搭建了气动位置伺服系统的仿真模型,采用具有良好鲁棒性的模糊自适应PID控制器,进行了系统位置控制的仿真研究,达到了预期的控制效果。祁佩等人[8]采用改进的径向基函数神经网络整定PID参数的方法,实现了对气动力伺服PID控制参数的在线调整目的。

然而,由于PID算法自身的鲁棒性较差,导致气动伺服系统的控制精度受到了影响。为了解决因气动系统中存在非线性因素,导致气缸控制精度不高的问题,研究人员们相继提出了一些先进的非线性控制方法。

KIM D等人[9]提出了一种应用于气缸定位伺服系统的鲁棒控制方案,进行了气缸闭环位置控制仿真与实验的对比研究。钱鹏飞等人[10]提出了一种基于积分滑模控制器,可实现自制气缸高精度轨迹跟踪控制的方法,对自制气缸的控制精度进行了研究与评估。QIAN Peng-fei等人[11]采用刚度最大化的复合滑模控制算法,实现了对电—气离合器的高精度控制目的。陶国良等人[12]采用自适应鲁棒控制算法,对所开发的新型三自由度气动并联平台的位姿轨迹跟踪控制进行了研究,结果发现,该控制器具有很强的鲁棒性。

然而,先进的非线性控制虽能取得对系统不错的控制效果,但往往需要进行复杂的建模[13]。同时,以上算法通常需要借助计算机、工控机等工具,不仅增加了开发成本,操作过程也较为复杂。

因此,众多学者相继开发了具有高集成度、低成本的嵌入式控制系统,并将其应用到气动伺服控制领域中。

目前,主流的3种嵌入式开发平台有:(1)进阶精简指令集机器(advanced risc machines,ARM);(2)数字信号处理器(digital signal processing,DSP);(3)现场可编程逻辑门阵列(field programmable gate array,FPGA)。

SANTOS M P S D等人[14]设计了基于FPGA的嵌入式模糊逻辑控制器,并将其应用到气动系统中,使系统稳态误差低于4 μm,使系统的性能提升了16倍。周超超等人[15]开发了基于DSP的嵌入式气动位置伺服控制器,使用MATLAB/Simulink进行了图形化编程,并将生成的C语言代码嵌入到了控制器中,使气缸的轨迹跟踪误差控制在5%以内,证明了开发的伺服控制器的有效性;但通过该算法自适应估计参数的收敛时间较长,参数估计算法仍存在一定的提升空间。孟凡淦[16]设计了一种嵌入式气动伺服控制器,并结合改进的自适应鲁棒控制算法,对气缸进行了位置伺服控制研究,获得了较好的控制精度;但该控制器所提供的指令功能不够丰富,使用该伺服控制器对气缸进行控制的过程较为复杂。

基于STM32系列芯片,鞠鹏程等人[17]为气动机械手开发了一种伺服控制器,并结合模糊PID控制策略,进行了气动机械手的定位控制研究,结果发现,模糊PID达到稳态时间较常规PID缩短了33.3%,精度也提升了46.7%;但是该研究仅对机械手进行了定位控制,没有对轨迹跟踪控制性能进行评估。

考虑到STM32系列芯片的价格低、外设资源丰富、实时性强等优势,笔者基于STM32F103RCT6型号芯片,研发一套比例阀控缸气动伺服控制器,并利用该伺服控制器进行位置控制的相关实验研究。

1 控制器硬件设计

此处,笔者研究的阀控缸气动位置伺服系统主要由比例方向阀、气缸和位移传感器组成。

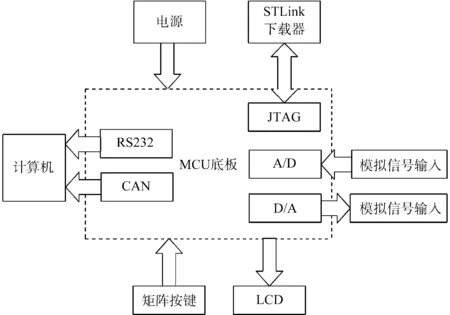

为了能够进行气缸的位置控制、位移传感器的数据采集以及控制算法的实施,在开发伺服控制器过程中,笔者从处理速度、存储容量、模拟/数字转换、串口通信、人机接口5个方面分别进行总体设计。

传统控制算法对控制器的处理速度要求不高,但对于更加复杂的算法,要求控制器的核心处理器具有较快的信号处理速度。气动伺服控制器在工作过程中会进行高频率数据采样,需要有较大的存储容量(该控制器采用512 KB的静态随机存取存储器,并扩展512 KB的快闪存储器)。

由于此处所使用的比例方向阀的控制电压范围为0~10 V,而微处理器中自带的模数转换器(analog to digital converter,ADC)和数模转换器(digital to analog converter,DAC)转换电路无法满足实际要求,因此,笔者采用ADC和DAC芯片单独设计两块扩展电路板。

笔者选用九针串口(EIA-RS-232,RS232)和控制器局域网总线(controller area network,CAN)两种通信方式,完成控制器与上位机的通信功能。

笔者采用液晶显示屏(LCD)作为人机界面实时显示电压信号及实验相关数据,并通过矩阵按键实现控制算法的选择、切换及相应参数的设置、调整等功能。

该气动伺服控制器功能板如图1所示。

图1 气动伺服控制器功能板图

1.1 最小系统电路设计

基于上述分析,笔者选用意法半导体公司型号为STM32F103RCT6芯片作为嵌入式气动伺服控制器的核心处理器。

最小系统电路是控制器能够正常运行的最基本电路,其同时要具备实现复位、下载等功能,并在此基础上能够进行外设电路的扩展。

该电路主要包括:使各模块恢复到最初状态的复位电路、为各模块供电的电源电路以及提供保证微处理器正常工作的基本时钟信号的晶振电路等。

1.2 主控板外围硬件电路设计

外围硬件电路需要完成控制器与上位机之间的通信、算法的选择以及参数设置、界面实时显示等功能。对此,笔者设计的控制器主控板外围硬件电路部分主要包括:RS232电路、CAN总线电路、LCD电路、矩阵按键电路和扩展电路。

其中,RS232电路采用SP3232E芯片,将处理器的晶体管—晶体管逻辑电平变为电压更高、能够传输更远距离的电平,且为点到点的双向通信,能够同时发送和接收信息。

控制器另外选用CAN-PCA82C250芯片设计了CAN总线电路,以便于实现多机通信,并且能够屏蔽在试验过程中存在的信号干扰,保证其工作速度和实时性。

LCD采用型号12864G。其中,4个按键用来实现LCD的切换、算法的选择以及相关参数的设定。扩展电路用于将控制器的主控板与外部电源、扩展板与位移传感器、比例方向阀连接,从而完成相应的控制功能[18]。

1.3 扩展板电路设计

为了实现伺服控制器对位移传感器的电压输出进行采集的目的,笔者设计了AD7606电路。笔者设计的AD7606电路图如图2所示。

图2 AD7606电路图

AD7606芯片是一具有8通道、16位同步采样的芯片,该芯片可通过RANGE引脚选择±10 V或±5 V的输入范围;

设置AD7606在内部基准模式下工作,并在REFIN/REFOUT引脚处连接一个10 μF的去耦电容;

使用RT9193芯片进行电源稳压,输入电压为模拟电压,将其转换成数字电压。

根据DAC902的电路布局规则,笔者设计的DAC902电路如图3所示。

图3 DAC902电路图

气动位置伺服系统的控制元件为比例方向阀,通过对比例方向阀施加控制电压,即可控制气缸的运动(比例方向阀的控制电压范围为0~10 V)。

笔者采用DAC902作为驱动芯片,为控制器设计了一个DAC电路以输出模拟电压。

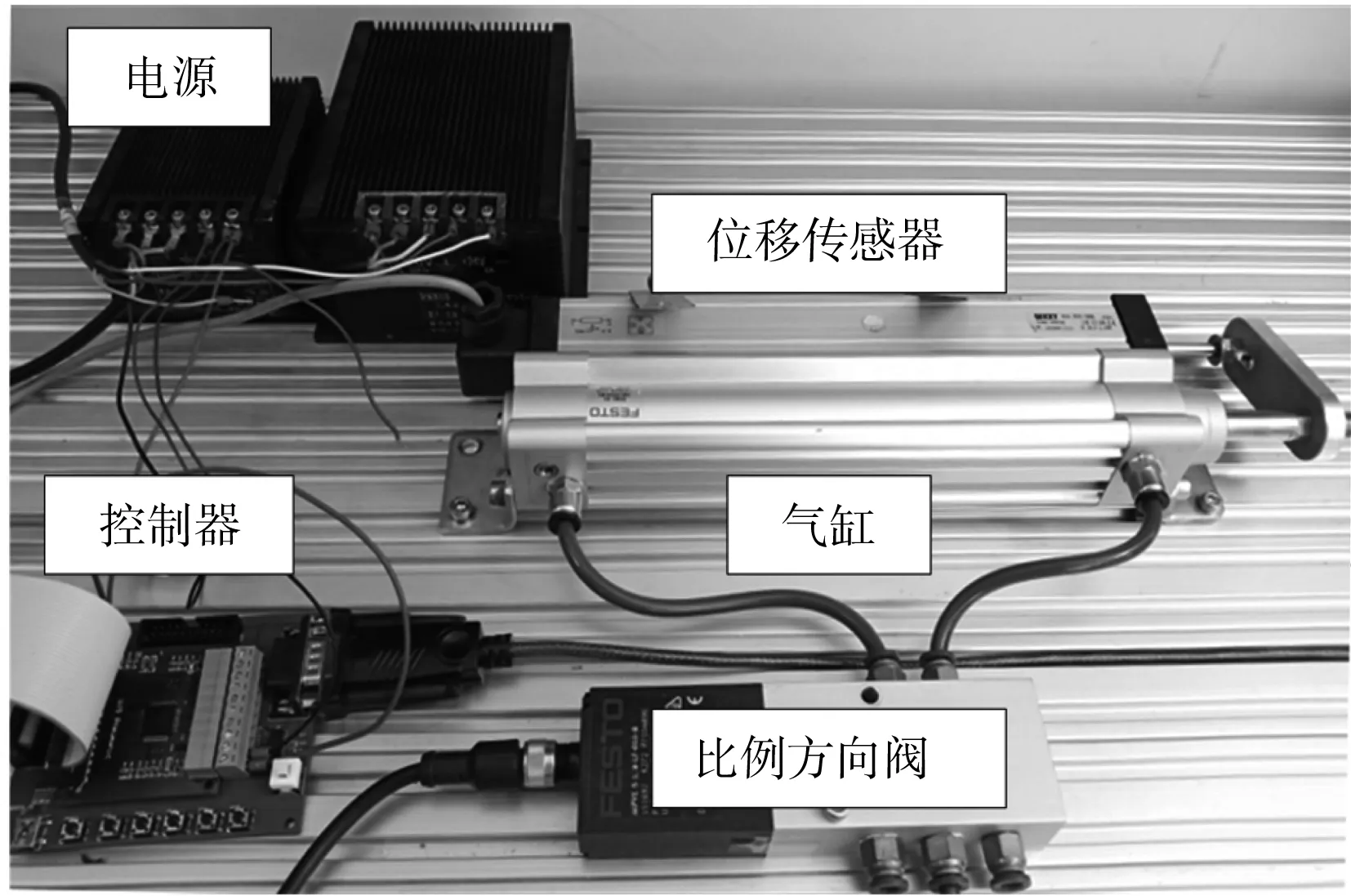

笔者所开发的嵌入式气动位置伺服控制器实物图如图4所示。

图4 气动位置伺服控制器实物图

2 控制器软件设计

笔者所开发的伺服控制器的软件由嵌入式软件和上位机软件两部分组成。该伺服控制器可以通过单独采用嵌入式软件对系统进行控制,也可以与上位机结合对系统进行控制。

在控制器独立控制模式下,通过按键模块即可选择不同的算法,同时设定控制参数,以进行比例阀控缸的相应动作;

在控制器—上位机复合控制模式下,可在上位机中直接选择算法,与控制器主控芯片完成通信,以进行具体算法的计算运行。

2.1 嵌入式软件实现

软件程序设计采用模块化的方法。软件程序功能模块主要包括:RS232模块、LCD液晶模块、矩阵按键模块、AD7606模块、DAC902模块。

在集成开发环境Keil MDK下,笔者根据各模块的时序图,采用C语言编写相应的驱动代码。

考虑到PID控制相对简单,易于实现,且能够基本满足实际需求,因此,笔者采用不基于模型的PID控制算法,对所研发的气动伺服控制器进行相关实验研究,以验证其性能。

伺服控制器软件执行流程图如图5所示。

图5 伺服控制器软件执行流程图

2.2 上位机软件实现

上位机所实现的功能主要包括:串口通信检测、气动系统数量的设置、气动伺服系统参数初始化、控制策略的选择、数据实时存储、实验曲线实时显示等。

为了防止系统出现异常的现象,笔者给一些参数(对系统有较大影响)设置了相应的阈值,一旦出现所设置的参数超出了阈值的范围,则出现相应的提示,并将参数归为0。

上位机软件在跨平台嵌入式软件编程环境Qt下,使用Visual C++语言进行开发。

3 气动位置伺服控制实验

为了对基于所开发伺服控制器的气缸进行位置控制实验研究,笔者搭建了比例方向阀控气缸位置伺服系统实验平台。

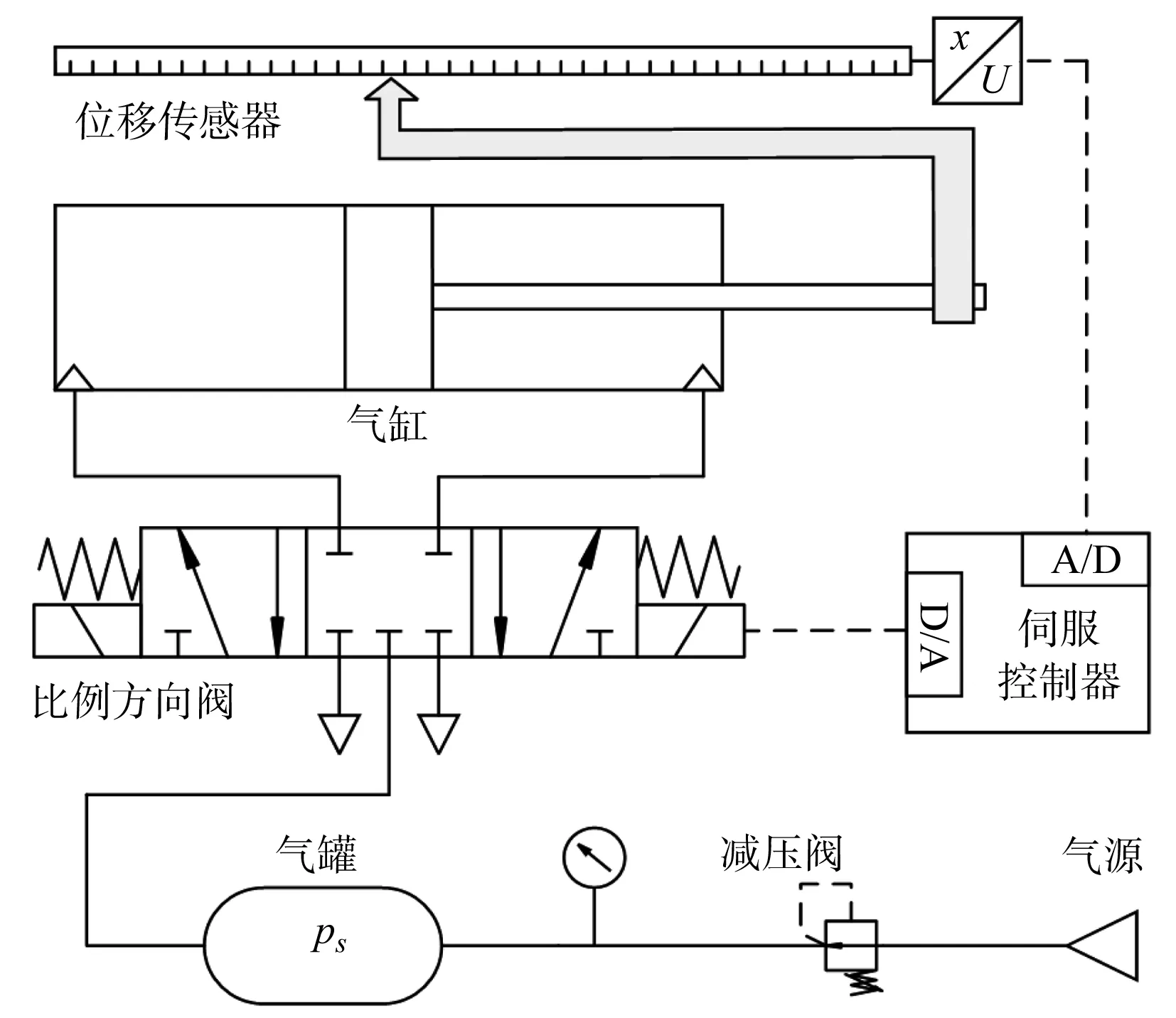

3.1 实验平台搭建

该实验平台系统由执行气缸、比例方向控制阀、直线位移传感器、气罐、精密减压阀、气源和自行开发的伺服控制器组成。

其中,执行元件选择费斯托公司型号为DSBC-32-160-PPVA-N3的双作用单杆气缸,缸径为32 mm,行程为160 mm;控制元件采用费斯托公司型号为MPYE-5-1/8-LF-010-B的比例方向阀,用于控制压缩气体的流量与流向;测量仪器选用HERMITT公司型号为KTC-200的拉杆式直线位移传感器,实时测量气缸活塞运动时的位移。

伺服控制器外接ADC和DAC扩展板,其中,位移传感器的输出信号线连接ADC板上的模拟输入端口,比例方向阀的输入信号线连接DAC板中的模拟输出端口。

气缸位置伺服系统气动原理如图6所示。

图6 比例阀控缸位置伺服控制原理图

气缸位置伺服系统实验装置如图7所示。

图7 比例阀控缸位置伺服控制实验平台

3.2 实验及结果分析

为了验证气动位置伺服控制器的有效性,笔者分别对气缸进行定位控制和轨迹跟踪实验研究。

实验过程中,由伺服控制器实时采集位移传感器中的活塞位置信息,并采用PID算法,计算出比例方向阀电压的控制量,以实现气缸进行预期运动的目的。

实验主要分为两个阶段:(1)对气缸进行定位控制;(2)对气缸进行轨迹跟踪控制。

3.2.1 定位控制

首先,笔者设置比例阀的上游压力为0.3 MPa,系统采样频率为250 Hz;设定气缸活塞期望位置为40 mm;PID控制参数采用试凑法进行调节,3个参数Kp、Ki、Kd分别选取为1.05、0.005、0.001。

40 mm期望位置的定位控制结果如图8所示。

图8 40 mm期望位置的定位控制结果

根据图8可以看出:定位控制仅有一个较小的超调量,约为2 mm,达到稳态的调节时间约为0.2 s,稳态误差约为0.3 mm,控制精度良好。

上述结果初步证明了所开发的控制器是可行的。

3.2.2 轨迹跟踪

其次,笔者调节供气压力为0.3 MPa,设置采样频率为250 Hz;使气缸分别跟踪信号为x(t)=[50sin(πt-0.5π)+70]mm和x(t)=[50sin(0.5πt-0.5π)+70]mm的两条正弦参考轨迹。

控制参数选取如下:Kp=0.115,Ki=0.004 8,Kd=0.48。

跟踪频率为0.5 Hz的参考运动轨迹结果如图9所示。

图9 x(t)=[50sin(πt-0.5π)+70]mm参考信号的轨迹跟踪结果

跟踪频率为0.25 Hz的参考运动轨迹结果如图10所示。

图10 x(t)=[50sin(0.5πt-0.5π)+70]mm参考信号的轨迹跟踪结果

根据图(9,10)可以看出:

在跟踪频率为0.5 Hz的参考轨迹时,轨迹跟踪最大误差约为4.6 mm;在跟踪频率为0.25 Hz的参考轨迹时,轨迹跟踪最大误差约为3.1 mm;

同时,0.25 Hz的轨迹跟踪精度比0.5 Hz的跟踪精度更好,且跟踪两条参考轨迹仅在刚开始运动时系统误差较大,达到稳态后系统跟踪精度良好。

以上结果再一次表明,所开发的气动位置伺服控制器是有效的。

4 结束语

传统的工控机控制系统或计算机控制系统具有体积大、成本高、功耗高等缺点。为此,笔者研发了一套应用于比例阀控缸系统的气动伺服控制器。

笔者选择意法半导体公司生产的STM32F103RCT6型号芯片作为控制器的核心处理器,采用传统PID控制算法,对阀控缸系统进行定位控制和轨迹跟踪研究。

研究结论如下:

(1)该嵌入式气动位置伺服控制器能够简单方便地实现气缸的位置控制;用在进行定位控制时,其超调量较小,达到稳态的调节时间较短,能够满足常规的定位控制要求;

(2)该气动伺服控制器能够实现气缸良好的控制精度;在进行轨迹跟踪控制的研究中,跟踪正弦参考轨迹的最大跟踪精度与采用工控机控制系统得到的精度相近,表明所开发的气动伺服控制器是有效的。

虽然传统的PID算法能够适用于所开发的伺服控制器,但其鲁棒性较差。因此,在未来的研究工作中,笔者将采用滑模、自适应鲁棒等先进控制算法,以达到更高精度的气动伺服控制的目的。