节流阀双U阀槽二次结构优化后特性分析*

2023-03-11周知进李松波罗先聪

周知进,李松波,罗先聪

(1.贵州理工学院 机械工程学院,贵州 贵阳 550003;2.江西理工大学 机电工程学院,江西 赣州 341000)

0 引 言

节流阀作为液压传动和控制技术中的基础元件之一,具有密封性能好、过流能力强、响应速度快等众多优点[1],在人类工业生产生活中得到了广泛应用。

节流阀通过改变节流口的液阻大小来控制节流口的流量。节流槽是节流阀的关键部位,节流口的形状在很大程度上决定着节流阀的节流性能[2]。节流阀阀槽在工作过程中影响流场变化与结构变形,进而影响阀芯卡滞。

易迪升等人[3]对系统调节性能受三角槽形节流阀口结构参数的影响情况进行了分析研究,通过对不同节流槽进行优化,验证了所研发的节流槽优化设计软件的有效性。王安麟等人[4]针对多路换向阀换向过程中的多阀口节流耦合作用问题,提出了一种多路换向阀耦合节流槽结构设计方法,该方法以圆型、U型以及半圆型3种基本节流拓扑结构的参数作为设计变量。李维嘉等人[5]利用粒子群优化了算法,得到了满足定压差条件下阀口开度流量特性要求的节流槽优化尺寸,并通过实例验证了其优化结果。毕长飞[6]采用AMESim软件对节流阀口形状改变时系统的动态特性进行了研究,并为液压自动制动系统流控阀节流阀口选取了三角槽形,根据分析结果得出了结论,即系统的调节性受节流阀口三角槽的深度和宽度影响较小,且随节流阀口三角槽长度的增加,系统的调节性能得到了明显改善。张鑫等人[7]研究了节流槽数量、阀口压差对阀腔内流体速度场、阀芯温度场及阀芯应变场动态特性的影响,并得出了结论,即随着阀口压差的增加,流体的最大流速以及阀芯的最高温度和最大变形增大。张健等人[8]基于ADINA软件的流固耦合模块,对3种阀芯情况下,阀体内流道的压力分布和流场情况进行了仿真研究,并得出了结论,即节流阀的内流道压力在经过阀口后迅速降低,在阀口的边缘位置有内流道中的最小值。谢海波等人[9]对阀芯所受液动力进行了数值求解,并对液压阀的压降曲线进行了比较,为液压阀的结构优化提供了指导。张俊俊等人[10]对液压滑阀阀芯卡紧力进行了数值模拟研究,并根据研究结果,得到了均压槽合理的结构尺寸。晏静江等人[11]计算了U型节流阀在不同工作压力下,不同节流槽口的宽度和深度,以及不同开度的速度场和阀芯表面温度场。晏静江等人[12]对U形节流阀的速度场以及油液黏性热效应进行了计算流体力学解析,得出了阀芯的温度场分布。袁王博等人[13]研究了U形节流槽的滑阀阀芯热变形,该研究结果可以为阀芯的热变形研究提供借鉴。CHEN Qi等人[14]基于MATLAB-AMESim-FLUENT联合仿真方法,对滑阀的流量进行了研究,对其结构进行了优化。YANG Ye等人[15]采用计算流体动力学(CFD)和实验研究的方法,阐明了凹槽形状对流动特性的影响;并采用RNG k-ε湍流模型,模拟了3个槽口及其典型结构槽内流场的压力分布,分析了限制位置随开口的变化规律,进而计算出了槽口的流场面积;通过将计算结果与实验数据进行比较,证明了所采用模型的准确性。YOON W等人[16]研究了可调面积节流阀的流量测量与仪表流量控制的特性。孙后环等人[17]采用CFD软件对V-U及U-U型节流槽及其阀内流动进行了仿真分析,并通过实验获得了可以反映节流槽阀口阻尼特性的流量系数,及其随阀口开度变化的规律。HUANG Jia-wu等人[18]使用CFD分析了阀门节流槽口的流动特性,模拟了不同工况下的流量、流量系数、流出角、流动力的流动特性,并分析了槽口形状和数量对其的影响。

以上学者针对多种节流阀阀口结构进行了优化设计,得出了阀口在不同开度、压差等工况下,流场特性、温度场特性及阀芯应变场的特性,研究了阀口参数对阀芯处温度与应力变形的影响。但是,上述研究并没有对双节节流阀槽结构分开进行研究,且针对的研究对象是阀槽接合面呈线性接触的结构,从而体现不出第一节槽与第二节槽在阀芯最高温度与最大变形的差异性。

在工作过程中,节流阀阀槽不同形状影响流场特性与变形,进而影响阀芯卡滞。因此,通过对阀芯节流槽处结构进行优化,来降低阀芯上的最高温度和最大变形量具有十分重要意义。

为此,笔者将呈线性接触的阀槽结构优化成小圆角接触的阀槽结构,并对优化后阀槽处最高温度与最大变形进行研究。

1 节流阀结构

油液流动方向通常以节流槽为判断标准,即油液从节流槽流入阀腔为流入方向,从阀腔流入节流槽为流出方向。

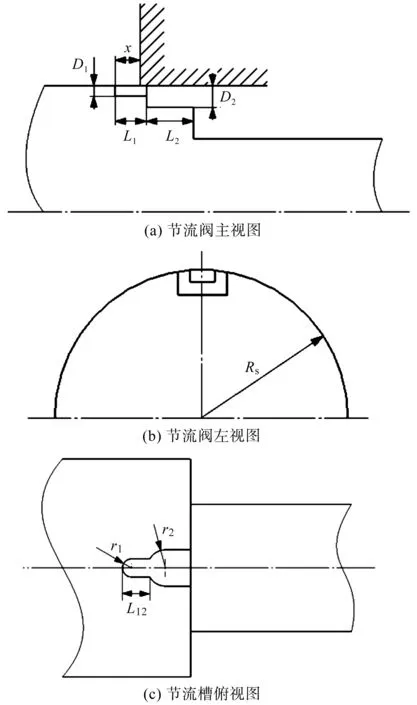

双U型节流槽结构示意图与流入流出方向如图1所示。

图1 节流槽结构与流动方向

此处,笔者采用图1(b)所示流向,油液通过阀腔从U型节流槽流出,经过B1、B2-A2、A1过程。其过流面有2个:第一节U型槽过流面A1与B1,第二节U型槽过流面为A2与B2。

节流阀的双U型节流槽的节流原理如图2所示。

图2 双U型节流槽的节流原理

从图2可以看出:A1与B1串联等效得AU1,AU1与A2并联后再与B2串联,等效得到二节矩形节流槽阀口面积AUU。

其等效计算公式为:

(1)

(2)

双U形节流槽的结构简图如图3所示。

图3 双U型节流槽结构简图x—阀口开度;Rs—阀心半径;r1—第一节矩形槽半径;D1—第一节U形槽深度;L1—第一节矩形槽长度;r2—第二节矩形槽半径;D2—第二节矩形槽深度;L2—第二节矩形槽长度

2 节流槽结构二次优化

笔者采用双向热流固耦合方法,对阀芯温度场与变形场进行研究,结果可知:在不同阀口开度与阀口压差下,双U型节流阀的节流槽处温度较高,且有明显的变形,这就会导致阀芯在工作时出现卡滞的现象。因此,需要通过对阀芯节流槽处结构予以优化,以降低阀芯处的最高温度与最大变形量。

经过第一次结构优化后,结果可知:阀口开度在0.5 mm~4 mm,最大变形主要集中在第一节U型槽棱角地方;阀口开度在5 mm~6 mm,最大变形量则转移至第二节U型槽棱角。

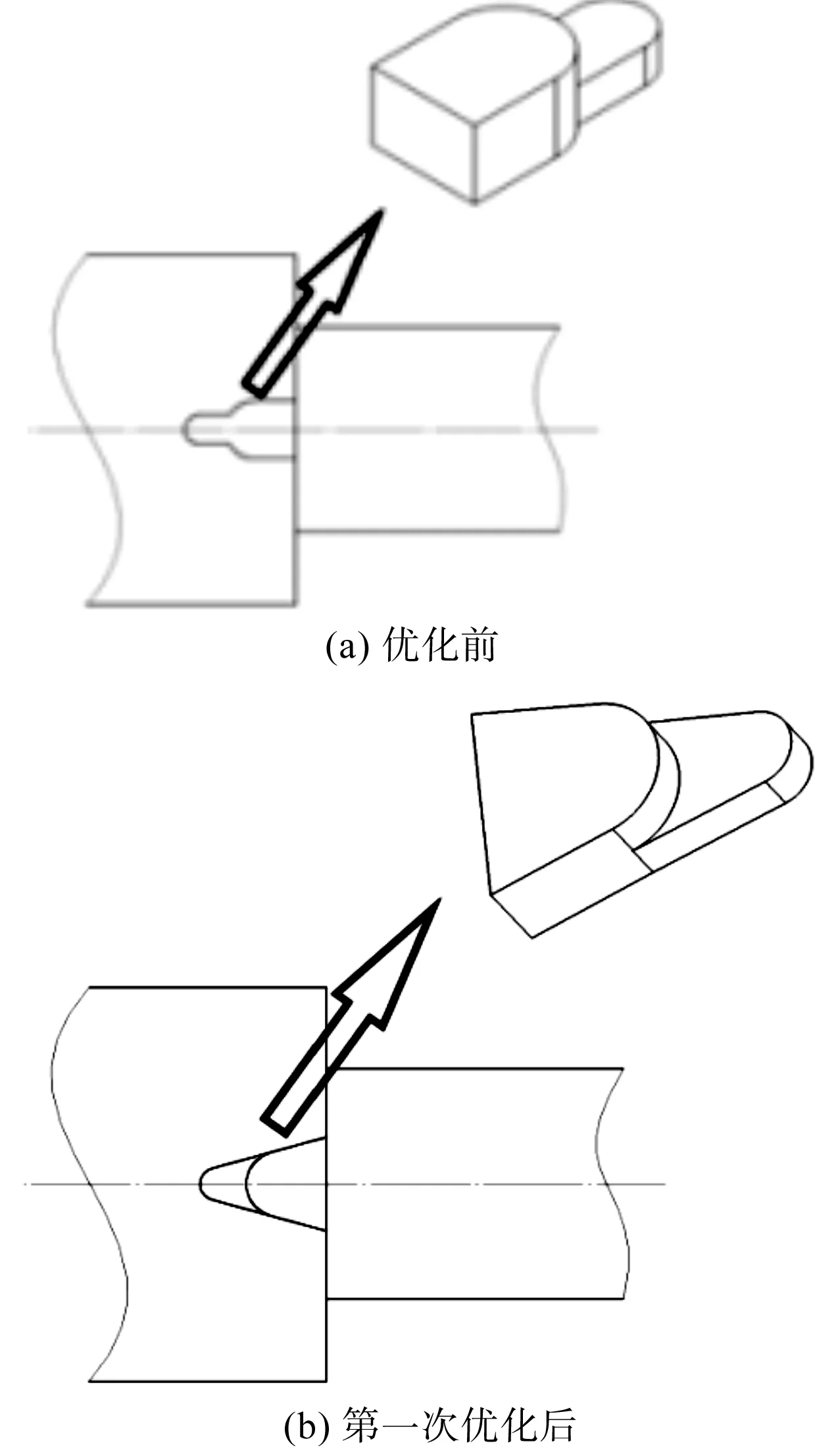

为有效减小节流槽棱角区域的变形,笔者将两节节流槽都优化成渐扩型节流槽结构,如图4所示。

图4 第一次优化前后阀芯节流槽处的结构示意图

图4中,节流槽通过了第一次优化,即将原有节流槽结构优化成渐扩型,大大降低了第一节节流槽处最高温度与最大变形量;但是第二节节流槽最高温度与最大变形量仍较大,显示其优化效果仍然不好。

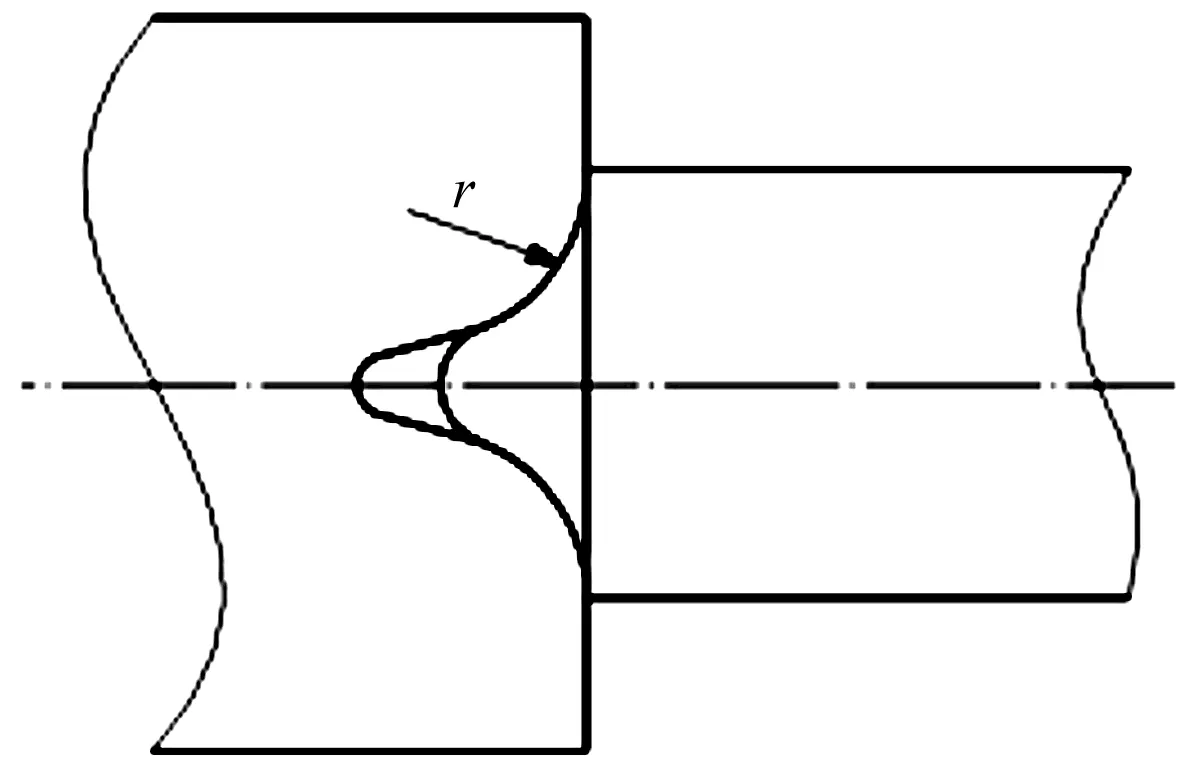

因此,笔者对阀芯节流槽处结构做进一步优化,即将其棱边进行圆角化处理,其优化后的结构示意图如图5所示。

图5 第二次优化阀芯节流槽处结构示意图

笔者通过对双U型节流阀槽形状进行二次优化,改成小圆角过渡后,利用Workbench建立其实体模型,进而建立流固耦合模型中的流体域和固体域,并对其进行网格划分。

综合考虑节流阀所处的工况,笔者完成了仿真过程中相关边界条件和求解参数的设置。

3 优化后结果分析

3.1 圆角半径对温度与变形的影响

第一次节流槽结构优化后,阀槽处最高温度为656.23 K,最大变形量为14.616 μm。

通过与优化前的数值对比可知:其最高温度降低了82.24 K,最大变形量降低了1.027 μm。从中可以看出,阀槽处的优化虽然对最高温度与最大变形有效果,但最大变形的优化效果仍然不够理想。

第二次阀芯节流槽结构优化成圆角,初步分析后可知,阀槽处最高温度与最大变形量均有降低,但是哪个圆角值效果最优,还需要进一步研究。

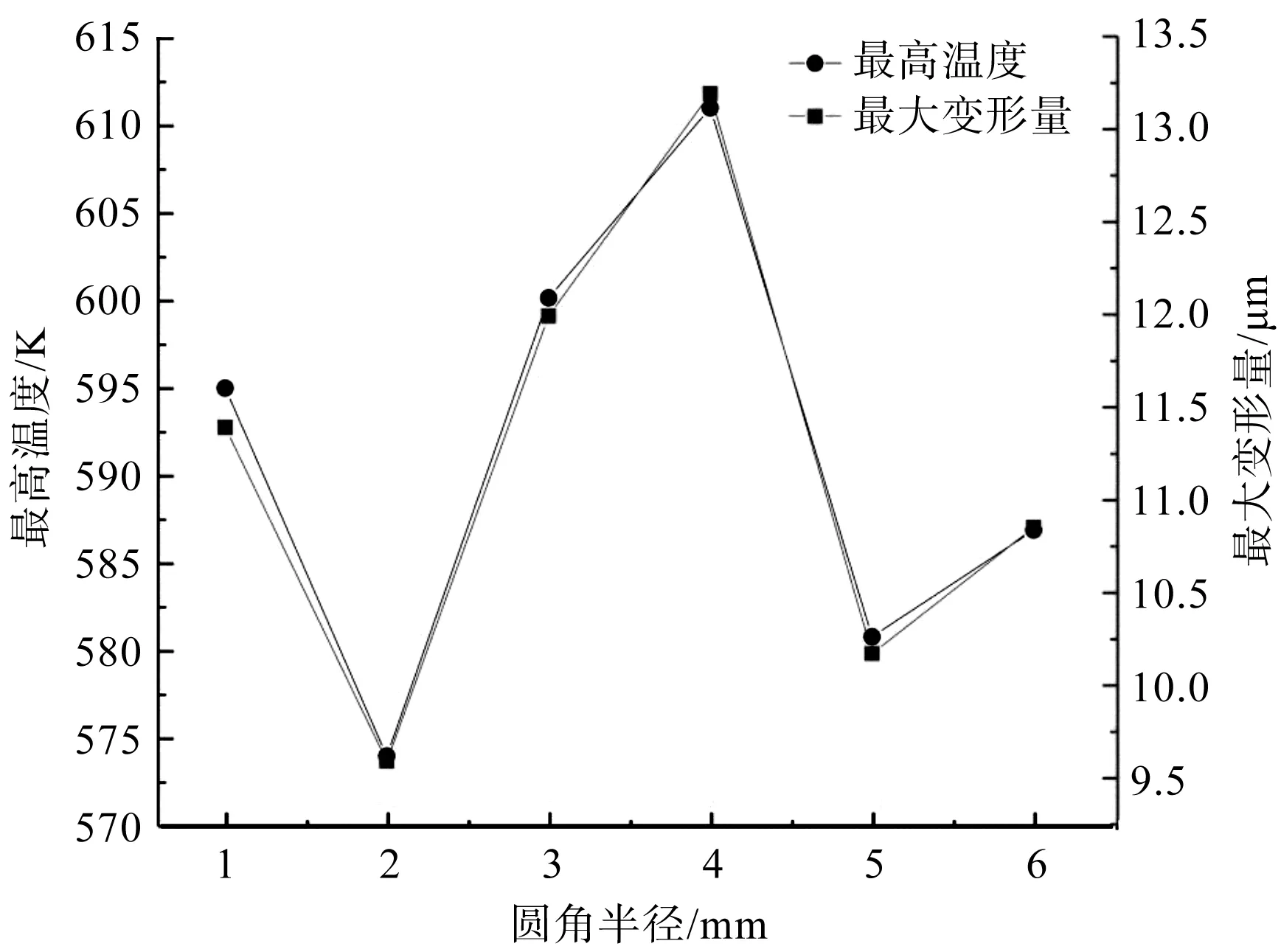

为此,笔者分别取圆角半径r为1 mm、2 mm、3 mm、4 mm、5 mm、6 mm,保持阀口开度与阀口压差工况不变,进而对不同圆角下最高温度与最大变形量进行分析。

不同圆角半径节流槽处的最高温度与最大变形量,如图6所示。

图6 不同圆角半径节流槽处最高温度与最大变形量

由图6可知:圆角半径2 mm,阀芯上最高温度值与最大变形量出现第一个极小值;圆角半径5 mm,出现第二个极小值。

但圆角半径r=2 mm效果更好。

当阀口开度6 mm、圆角半径2 mm时,阀芯温度场与变形场分布云图,如图7所示。

图7 第二次优化后阀芯的温度场和变形场分布云图

由图7可知:第二次优化后,在圆角半径在1 mm~6 mm范围内,节流槽处的最佳结果为r=2 mm的最高温度574.26 K,最大变形量为11.606 μm;

通过第一次优化最优数据进行对比可知,其最高温度降低81.97 K,最大变形量降低3.01 μm。

3.2 阀口开度为4 mm时压差对温度与变形量影响

为了探明第二次优化后,节流槽结构对阀槽处最高温度与最大变形量有较好的效果,笔者在阀口开度为4 mm,压差取值4 MPa、8 MPa、12 MPa、16 MPa、20 MPa情况下分别对其进行模拟。

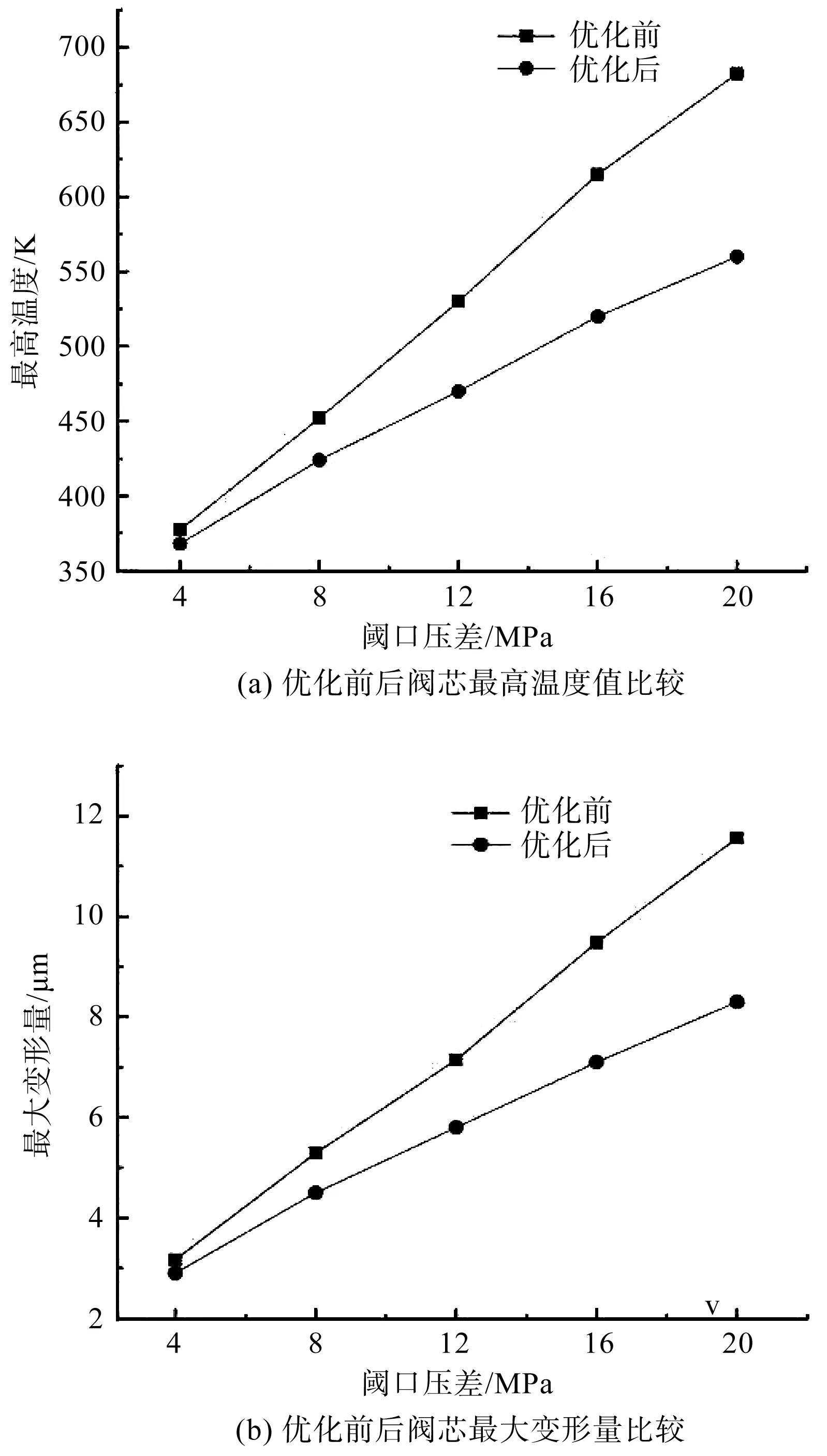

阀口开度为4 mm时阀芯最高温度与最大变形量,如图8所示。

图8 阀口开度为4 mm时阀芯最高温度与最大变形量

由图8可知:经过第二次优化后,节流槽结构阀芯上最高温度与最大变形量均有减小,其中,温度最高减小127.27 k,最大变形量减小2.82 μm[19,20]。

3.3 阀口开度为6 mm时压差对温度与变形量影响

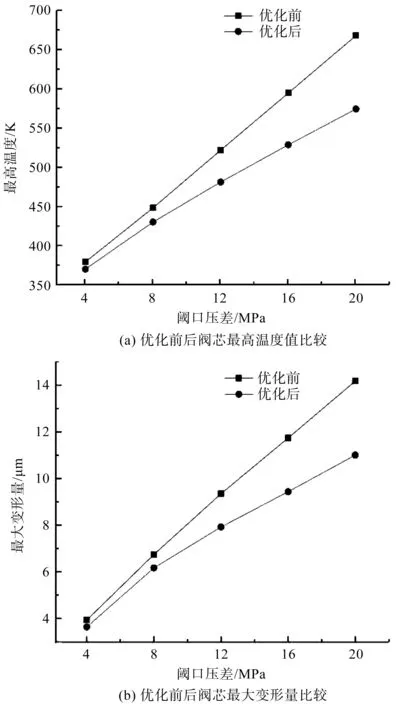

阀口开度为6 mm,压差取值4 MPa、8 MPa、12 MPa、16 MPa、20 Ma,笔者对其进行模拟分析,得到不同压差下开度为6 mm优化前后结果,如图9所示。

图9 不同压差下开度为6 mm优化前后结果

由图9可知:第二次优化后,阀槽处最高温度与最大变形量都有降低,且随着压差的增大,其优化效果越明显;阀槽处最高温度的最大降幅为95.6 K,最大变形量降幅为3.28 μm。

上述结果进一步证明,圆角优化方法对降低第二节节流槽棱角区域最高温度与最大变形量具有显著的效果。

4 结束语

笔者对双U型节流阀槽形状进行了二次优化,将其改成小圆角过渡后,利用Workbench建立了节流阀的实体模型,用流体仿真软件建立了流固耦合模型中的流体域和固体域,并对其进行了网格划分;综合考虑了节流阀不同工况,完成了对仿真过程中相关边界条件和求解参数的设置;重点研究了在阀口开度为4 mm、6 mm两种工况条件时,节流槽处最高温度与最大变形量的变化规律。

研究结论如下:

(1)当优化圆角半径r为2 mm,其阀芯上最高温度值与最大变形量处于最小值,且其最高温度降低81.97 K,最大变形量降低3.01 μm;

(2)当阀口开度为4 mm时,经过结构优化后,节流槽阀芯上最高温度与最大变形量均有减小;其中,温度最高减小127.27 k,最大变形量减小2.82 μm;

(3)当阀口开度为6 mm时,优化后阀槽处最高温度与最大变形量也都有降低,其中,最高温度降幅达95.6 K,最大变形量降幅为3.28 μm;且随着压差不断增大,其优化效果越明显;

(4)节流阀阀槽圆角优化后,对降低第二节节流槽棱角区域最高温度与最大变形量均具有了较好的效果。

在接下来的工作中,笔者将研究当含有污染颗粒的液压油流经优化后的节流阀阀槽时,污染颗粒粒径、浓度对阀芯最高温度与最大变形量的影响。