基于机器视觉的微小轴承几何量精度检测研究*

2023-03-11林海波杨建西

林海波,杨建西

(台州职业技术学院 机电工程学院,浙江 台州 318000)

0 引 言

随着在全球制造业中的地位不断提升,中国已成为精密设备零件的生产加工基地之一。当前,机械设备一方面朝着大型化方向发展,另一方面也朝着小型精密化方向发展。

轴承在机械行业中有着极其重要的地位和作用。因此,业界对其质量的要求也越来越高。轴承的加工质量直接影响轴承的使用性能、精度、寿命和可靠性。而检测技术是保障产品质量的主要方式之一。

微小轴承(公制轴承内径1 mm~9 mm,外径3 mm~22 mm;英制轴承内径1.016 mm~9.525 mm,外径9.525 mm~22.525 mm)在精密仪器设备中使用广泛,其内、外径尺寸及其同轴度的精度与整个仪器的精密度、准确性密切相关。

为了顺应现代生产制造系统和轴承生产模式的转变,机器视觉检测在轴承质量检测中具有重要的应用前景[1]。

轴承检测在保证轴承质量方面发挥着重要的作用。传统的轴承测量方法一系列局限性,比如人为影响因素大、工量具精度差、一致性差等。机器视觉检测在测量的效率、精度、非接触、重复性和实时性方面具有独特的技术优势。凭借其测量的精度、判别的准确率和识别速度等优势,可以在最大程度上减少人为因素的影响,极大地提高检测的生产效率。因此,机器视觉检测的应用范围越来越广[2]。机器视觉检测作为一种高速、高精准、高效的检测方法,越来越成为了业界关注的焦点[3]。

现今,研究人员对轴承内外圈尺寸的检测已做过很多研究[4,5]。

苏俊宏等人[6]设计了基于机器视觉的在线轴承检测系统,采用光学系统和机械旋转平台相配合的方式,采集到了完整的圆柱面图像,经过快速图像处理,可以检测到微米级的轴承表面缺陷及外形尺寸,提高了高精密轴承表面缺陷及尺寸在线检测效率。秦钟伟等人[7]提出了一种采用机器视觉技术,检测轴承滚动体数目和尺寸的方法,利用小波降噪对采集到的图像进行了优化,再通过二值化处理和迭代法,得到了轴承滚动体的数目及准确尺寸。范帅等人[8]设计了一套轴承内外圈尺寸检测和分类系统,对采集到的图像进行了滤波、二值化处理,对相机与镜头进行了标定,通过对两个特殊像素点的运算,得到了轴承圆的内外半径,避开了对圆心的定位和轮廓的提取,实现了轴承尺寸检测和分类的目的。雷良育等人[9]利用了多项式插值的方法,精确测量了轴承的边缘点位置,并将锐化图像进行滤波处理,优化了轴承图像的边缘,实现轴承内外径非接触测量的目的。黄正福等人[10]采用机器视觉和图象处理相结合的技术,利用电荷耦合器件(charge coupled device,CCD)摄像机,在特定的背景中,采用图象采集卡,采集了轴承的外形尺寸数据,并使用计算机对图象数据进行了运算处理,得到了检测轴承的尺寸参数,最后将其与预置的标准尺寸相比较,以判断其是否合格。

孙伟等人[11]采用了基于点Hough变换的圆形图像亚像素检测算法,实现了轴承内径的亚像素无损在线检测的目的。杨立娜等人[12]设计了一种轴承同轴度检测系统,该系统通过电荷耦合器件(CCD)采集图像,通过光学成像和照明系统优化来提高像质,通过图像预处理和Sobel算子,实现了提高边缘检测精度的目的。为了得到轴承有效的外径信息,基于机器视觉的滚动轴承外径检测方法,刘良江等人[13]提出了一套边缘特征提取的算法,完成了边缘特征提取和最优中心的检测,并采用区域人工标定方法,进行了外径的特征提取,用主分量分析降低了其维度,进而得到了滚动轴承外径的特征向量,实现了轴承外径检测与分类的目的。刘科文等人[14]采用最小二乘法,提取了轴承的边缘特征,并经过拟合,获得了轴承的半径和同轴度。龚立雄[15]采用改进Hough变换的方法,解决了含噪声图像圆形零件边缘检测的问题,并通过对轴承零件尺寸的测量应用,验证了该方法的高效性、准确性。ALI M H等人[16]将视觉系统成功应用于精密工程中,提高了测量的性能和效率。

综上所述,目前研究人员在轴承的尺寸及缺陷的检测方面,已经取得一定的成果[17-20]。但是在微小轴承尺寸检测的精度和效率方面,还有待于研究人员做进一步的研究。

为了提高滚动轴承视觉检测的精度和效率,笔者将搭建视觉检测系统,采集高质量被测对象的图像,基于各向异性双边滤波(ABF)算法,结合对边界位置的精确计算等手段,给出轴承尺寸高质量检测的方法,并在此基础上对其定位精度进行分析,以验证该方法的可行性。

1 系统总体设计

1.1 视觉系统硬件组成

为了满足测量视场和被测对象检测精度的需要,笔者选配与被检测目标相匹配的硬件系统和合适的光源,以此来提高图像质量和检测的速度。

根据检测轴承的特征和检测项目(内、外圆和圆度等),所配备的光学系统要求成像清晰、对比度好、噪声少;所采用的算法能够精确地计算出内外圈边缘,且算法要有一定的鲁棒性,对一定的倾斜角度具有自动矫正功能;在亮度不太理想的情况下,光学系统能进行对比度自动矫正,能够精确定位特定区域;对于带圆弧轮廓的检测,使用蓝色LED平行背光源,使发光方向更加统一,减少拍摄产生的边缘虚影和可靠性低等问题;同时使用高分辨率低畸变的远心镜头,和传感器相配,可以提高稳定性和精度,也可进一步减少环境杂散光干扰。

软件部分主要是采用图像处理技术,对采集到的图像进行预处理、边缘轮廓的提取等操作,以此来完成图像的处理、计算、测量。

笔者所测的微小轴承外径小于22.525 mm。针对所测轴承的尺寸,笔者将视野设定为40 mm×40 mm;测量精度要求为0.005 mm,因此,将测量系统的精度设计为5 μm;图像处理软件的计算精度为1/5亚像素精度,因此,选择传感器分辨率要求40/0.005/5=1 000 pixel;由于是静止测量,选择互补金属氧化半导体(CMOS)工业相机。

专用的机器视觉微小轴承精密测量装置如图1所示。

图1 微小轴承机器视觉测量装置示意图

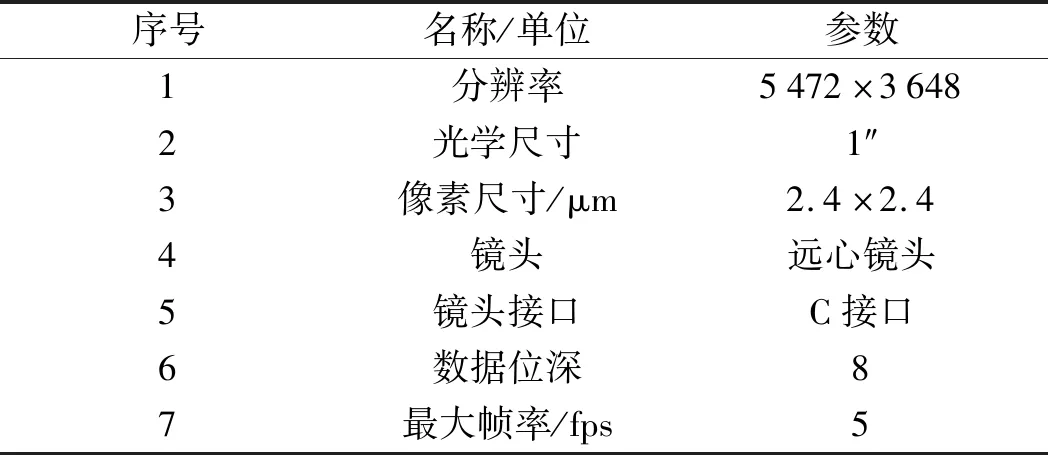

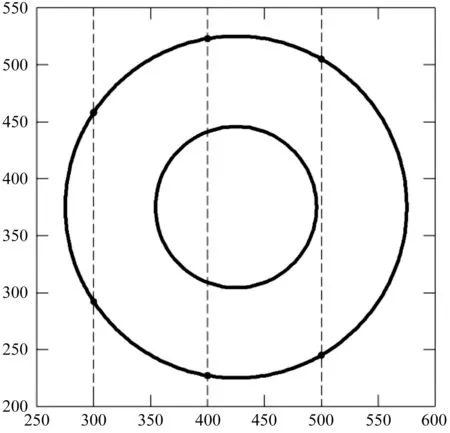

CMOS工业相机主要参数如表1所示。

表1 CMOS工业相机主要参数

远心镜头主要参数选择如表2所示。

表2 远心镜头主要参数

在竖直方向上,笔者采用伺服电机-丝杠-导轨滑块结构进行精准的物距调节,减少或者消除人工移动相机镜头产生的误差;选择背光源照射方式,根据照明环境情况,通过实时控制系统,实现参数自动调节的目的,从而达到图像和背景最佳分离效果。

在上述软硬件的配置下,达到轴承的高精度定位与尺寸测量的目的。

单列深沟球轴承698zz的正面图像与背光图像如图2所示。

图2 单列深沟球轴承698zz的正面图像与背光图像

1.2 视觉系统的工作任务与算法框架

在传输方式上,笔者采用GigE Vision标准相机接口与工控机进行连接。

具体流程为:相机拍照回传后,通过背光视觉系统获取高质量轴承图像;先使用Radon变换算法对零件图像进行矫正;再使用基于局部区域特征的三次曲线模型,对内外圈边缘亚像素信息进行提取和识别,进而精确计算边界的位置;最后计算轴承内外径尺寸及其同轴度,并以此数据判断轴承是否合格,根据检测结果执行下一步操作。

笔者需要检测的项目包括:一个同心圆的轴承内外直径、内外圈的圆度和内外圈的同轴度,自动精密检测及识别。

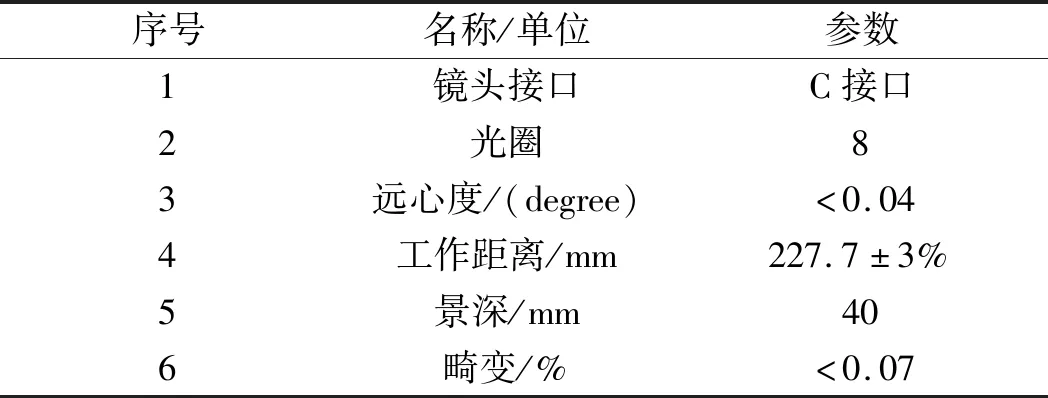

视觉检测流程框架如图3所示。

图3 轴承视觉检测流程框架

由图3可知,轴承依次进行检测的步骤如下:

将采集的图像读到计算机内存,对图像进行预处理,通过各向异性双边滤波(ABF)和感兴趣区域(region of interest,ROI)垂直边缘的亚像素位置计算、轴承内外圈中心位置计算、轴承内外圈圆度计算、内外圈同轴度计算、轴承合格判定,完成轴承内外圆直径和圆度等尺寸的自动精密检测及识别。

2 双边滤波与亚像素定位

首先,笔者采用各向异性双边滤波(ABF)算法进行滤波,对图像进行平滑处理,克服高斯模糊的缺陷;接着,使用像素级的边缘检测算法Canny,精确地找到图像中的尽可能多的边缘特征,精确地定位于边缘的中心,得到像素级精度的定位结果;最后,使用三次函数模型对初步定位的结果进行精确目标定位,得到最优的亚像素精度。

2.1 各向异性双边滤波

在图像的采集和传输过程中,各种不利因素容易对其数据产生影响(例如,传感器响应不够均匀、相机未聚焦、物体与成像设备之间的相对移动、光学系统的像差、成像光源或射线散射等),这些都会导致采集的图像含有一定程度的噪声[21]。这些噪声在一定程度上增加了视觉测量的不确定性,并极大地影响了测量的重复精度。

在不同尺度是,信号与噪声有不同的特性,根据算法的不同处理域,可以大致分为空间域滤波和变换域滤波[22,23]。

在空间领域,滤波算法可分为线性滤波和非线性滤波。对于线性滤波而言,图像平滑和边缘保持是一对矛盾。为了解决该问题,笔者采用各向异性双边滤波(ABF)算法[24],使滤波器的滤波尺度在边缘的法向和切向上产生差异。

在轴承的内外圈的法线方向上采用小尺度滤波,以保持边缘梯度不变;在轴承的内外圈的切线方向上执行大尺度过滤,以减少噪声的影响。

此处,笔者采用各向异性高斯核,并以u和v作为主轴的各向异性高斯核,其定义为:

(1)

旋转α角的坐标系变换为:

式中:u,v—图像的边缘方向和边缘垂线方向;α—图像边缘的方向角。

其旋转的投影,即各向异性的高斯核如图4所示。

图4 各向异性的高斯核

对式(1)进行坐标变换后,可得出旋转后各向异性高斯滤波的数学表达式:

(2)

(3)

式中:Ω—滤波窗口;I(i,j)—输入图像;f(x,y)—输出图像。

根据上式,则空域权值ws可以表达为:

(4)

轴承内圈局部边缘滤波效果如图5所示。

图5 轴承内外圈边缘滤波

由图5可知:通过执行大尺度过滤,在轴承边缘的切线方向减少了短周期噪声,序列88、96等像素点位置的滤波效果非常明显;同时,在法线方向上采用小尺度滤波,边缘灰度范围由142~162减少到145~157,保持了边缘的梯度,避免了滤波处理之后边缘变模糊的不利影响,其滤波效果明显。

2.2 基于三次函数模型的亚像素定位

当三次函数模型的三次系数和二次系数都为0时,一次函数模型是一种特殊形式。

使用三次函数模型预测边缘点的亚像素位置将比一次函数模型更准确,如图6所示。

图6 三次函数模型(5X3模板)

假设曲线fy=ax3+bx2+cx+d为图像中的边缘。曲线将图像分为上部和下部,分别记做M和N两部分,这两部分的面积分别记做SM和SN。PM、PN表示M、N两部分的平均灰度值。

像素的灰度值应该为:

(5)

|PM-PN|代表了边缘两侧的梯度幅值,其方向为边缘的梯度方向。

设点O(x,y)处沿x形的偏导数为fx,沿y的偏导数为fy。当fz*fz>0时,设Δx=1;反之,Δx=-1。

图像M和N两部分表达式为:

(6)

(7)

边缘下侧左、中、右部分面积计算[25]后,再由公式(6,7),可求得三次函数模型下的亚像素位置。

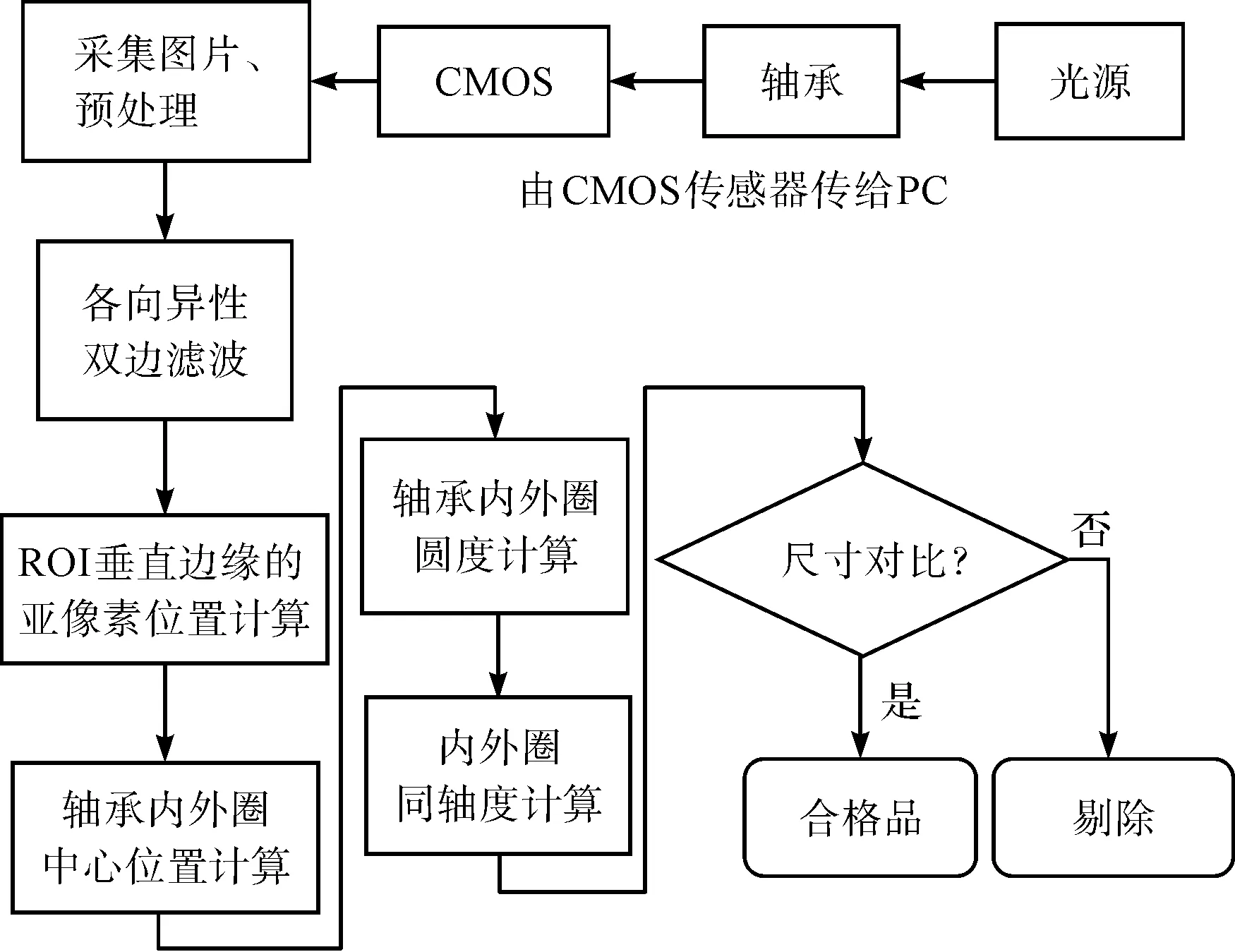

三次函数模型下的亚像素位置,如图7所示。

图7 亚像素边缘

图7中,在横坐标300、400、500位置做3条细线,与图像轮廓相交,可以得到6个纵坐标亚像素值。

3 轴承几何量精度检测与分析

数值结果如表3所示。

由表3可知:纵坐标亚像素值中,最大相差不到0.1像素,标准差最大为0.019 1。考虑环境光等测量不确定因素的影响,边缘提取精度取0.2像素。

表3 定位精度分析(单位:像素)

各几何量精度测量值如表4所示。

表4 几何量精度测量值

由表4可知:测得的内圈尺寸平均值为7.995 mm,外圈尺寸平均值为18.996 mm,圆度误差为0.002 mm,同轴度误差为0.003 mm。

根据GB/T 307.1—2017规定,轴承外圈外圆柱面公差带的基本偏差与一般基轴制配合的基准轴公差带的基本偏差相同(这两种公差带的公差数值不相同),公差带在零线的下方,且上偏差为零;内圈基准孔公差带位于以公称内径d为零线的下方,且上偏差为零。

由此可见,该测量结果符合GB/T 307.1—2017规定要求。

为了验证所提算法的测量精度,笔者用0级量块对系统进行标定(每个像素对应尺寸为13.706 μm,1/5像素对应尺寸为2.74 μm,即测量精度为3 μm);对测量系统标定后,多次测量同一测量要素的尺寸,使用该算法高精度提取边缘信息,并进行计算,最后得到了各项几何量精度测量值(如表4所示),满足尺寸检测的精度要求。

由此可见,该检测系统的重复性和精度都较高,该尺寸检测系统是有效的,可以用于微小轴承几何量精度的精密检测。

4 结束语

为了对微小轴承进行快速精密的测量,笔者构建了CMOS背光机器视觉系统,获取了轴承内外圈的数字图像,计算了轴承内外径局部的实际尺寸及其圆度、同轴度误差;通过各向异性的双边变换去除图像噪声,然后使用基于局部区域特征的三次曲线模型,提取了内、外圆边缘的亚像素边界位置(精度为0.2像素),并对边缘亚像素信息的提取和计算方法进行了验证。

研究结论如下:

(1)在实验中,采用各向异性双边滤波(ABF)算法进行滤波,最大程度地降低了噪声的影响,并保持边缘梯度不变,较好地解决了图像平滑和边缘保持不能兼顾的问题;

(2)基于局部区域特征的三次曲线模型,通过计算得到了亚像素边缘信息,精度为0.2像素;用0级量块对系统进行了标定,得到测量精度为3 μm,显示检测系统的重复性和精度都较高,说明了该方法的有效性;

(3)通过对微小轴承几何量精度进行精密检测,验证了该方法可以对零件尺寸进行高精度测量,实现智能化、快速的检测目的;并可同时检测多项指标,整体检测效率明显提高,满足了工业检测的要求,并可为以后的同类研究提供参考。

在目前的研究中,笔者所采用的方法已在实验室中得到了验证。在后续的研究中,笔者将会在此基础上,通过增加研究目标,提高该提取算法的鲁棒性。