基于CIVA仿真的FPSO船体管道相控阵超声检测

2023-03-11张子健钟军平陈旭杰钱盛杰

张子健,胡 健,钟军平,杨 福,陈旭杰,钱盛杰

(1.宁波市劳动安全技术服务有限公司,宁波 315048;2.宁波市特种设备检验研究院,宁波 315048)

FPSO (浮式生产储油卸油装置) 是海洋油气开采系统的重要组成部分,广泛应用于海上的油气田开发,其可将采集得到的原油存储在舱内,再经过加工处理后通过卸载系统输往穿梭油轮[1]。FPSO通常由油气处理系统、船体系统、储油与外输系统、系泊系统、海底系统、卸载系统、供电供热系统、生产指挥系统和生活基地等8大部分组成,压力管道数量众多,据统计每艘FPSO中包含的焊缝约有1700条,其中涉及弯头的焊缝约占一半。由于服役于恶劣的海洋环境,且受力复杂,FPSO船体管道制造环节的质量把控极为严格[2]。FPSO水下管体材料为2205双相不锈钢,相比于304和316L,该材料具有更加优秀的耐点蚀和耐氯离子应力腐蚀开裂性能[3]。厚壁2205双相不锈钢弯头焊缝的相控阵超声检测目前还存在以下问题亟待解决,如厚壁材料导致的声波衰减、各向异性焊缝导致的声束偏移畸变和散射、晶粒粗大导致的噪声过大、无法实现双面双侧全覆盖检测等问题[4-7]。采用无损检测专业仿真软件CIVA 2017超声模块,建立了厚壁不锈钢各向异性对接焊缝模型,运用基于双矩阵(DMA)探头的超声相控阵检测工艺进行了声场模拟和缺陷响应计算,应业主方要求,加工了基于国际标准ISO 13588-2019 《焊缝无损检验 超声检测 自动相控阵技术的使用》 中的对比试块,采用CIVA仿真得到的相控阵工艺进行了检测验证,然后对现场FPSO管道弯头焊缝进行了检测。研究内容在一定程度上解决了FPSO管道厚壁2205双相不锈钢弯头焊缝的检测难题,具有一定的推广应用价值。

1 CIVA仿真计算

1.1 各向异性焊缝建模

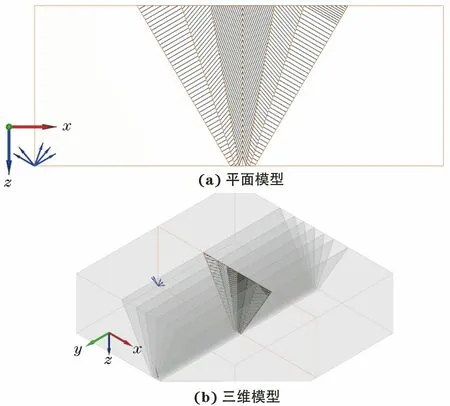

不锈钢焊缝相控阵超声检测的主要难点在于焊缝的各向异性对声波传输存在较大影响,NB/T 47013.15-2021 《承压设备无损检测 第15部分:相控阵超声检测》 单独将奥氏体不锈钢对接接头的检测技术在附录I中列出,其在探头选择、对比试块、聚焦法则、灵敏度设置等方面都和碳钢检测存在较大差别[8]。因此在CIVA超声仿真时,焊缝模型必须考虑不锈钢的各向异性特征。目前国内外学者主要是通过建立各向异性焊缝的物理模型,对各向异性焊缝对相控阵超声检测结果的影响进行研究,这些模型主要有以下3种:Silk模型,Ogilvy模型和MINA模型[8]。Silk模型的建模思路是将晶粒取向相近的部分视为一个均匀区域,并将整个焊缝划分为多个均匀的各向异性区域;Ogilvy模型通过复杂数学函数表达式进行建模;MINA模型需要对焊缝进行网格划分,然后对材料劲度系数矩阵和晶粒走向角度进行设置[9]。笔者基于ISO 13588-2019和ISO 22825-2017 《焊接无损检测 超声波检测 奥氏体钢和镍基合金焊缝试验中的对比试块》,综合考虑Silk模型和MINA模型的建模思路,提出了适用于CIVA仿真工程应用的各向异性焊缝模型(见图1)。

图1 适用于CIVA仿真的各向异性焊缝模型

各向异性焊缝模型厚度为65 mm,坡口角度为60°,根部间隙为10 mm,材料为不锈钢,根据文献[10-11]将整个焊缝划分为6个对称的均匀区域,每个区域设定不同的晶粒取向角度,虽然在各向异性焊缝中不锈钢晶粒的取向角度不同,但是存在一定的规律性,即在熔合线处,晶粒取向几乎垂直于熔合线,越靠近焊缝中心,晶粒取向越接近90°。CIVA仿真设定的取向角度分别为30°,50°,80°,基本符合各向异性焊缝晶粒取向的角度规律。根据文献[9],仿真材料的劲度系数矩阵C设置为:C11=263 GPa,C12=98 GPa,C13=145 GPa,C33=216 GPa,C44=129 GPa,C66=83 GPa,母材区域设定为各向同性材料,密度为7.8 g·cm-3。

1.2 声场仿真

在CIVA仿真过程中,声场仿真的计算是缺陷响应计算的前提,只有相控阵超声声场能量集中,旁瓣小,无栅瓣,覆盖范围合理,检测才具有较高灵敏度和缺陷检出率。声场仿真前,需要确定探头和楔块参数、检测位置、聚焦法则、计算区域和精度等信息。

仿真采用的探头型号为DMA 2.5-4×8-3×2.7,阵元数为64(32发32收),-6 dB带宽为80%,楔块型号为SD27-55L,角度为18.9°,探头前沿为16.7 mm,中心高度为12.6 mm。聚焦法则设置为:采用全激发模式;扇扫角度范围为35°~60°;角度步进为1°;聚焦深度为60 mm,仅计算一次波纵波声场;计算区域包括熔合线两侧各10 mm的热影响区,计算精度为1 mm。对所有声束的声场进行合成处理计算,结果如图2所示。

由图2可以看出,不锈钢焊缝的各向异性对声场的分布存在一定影响,首先图中能量最高的蓝色区域存在不连续性,而对于常用各向同性的碳钢材料(20和Q345R),一般能量最高的蓝色区域是连续且均匀的,其次-6 dB范围(图中粉红色区域)覆盖范围较大,在深度方向大致为12~50 mm,小角度范围内能量较强,大角度范围内能量较弱,但在近表面和底面能量偏低,需进一步采用模拟缺陷验证检测灵敏度。综合分析后认为采用DMA探头检测各向异性不锈钢焊缝具有较高可行性,各向异性对声场的影响在可接受范围内。

图2 各向异性焊缝声场计算结果

1.3 缺陷响应计算

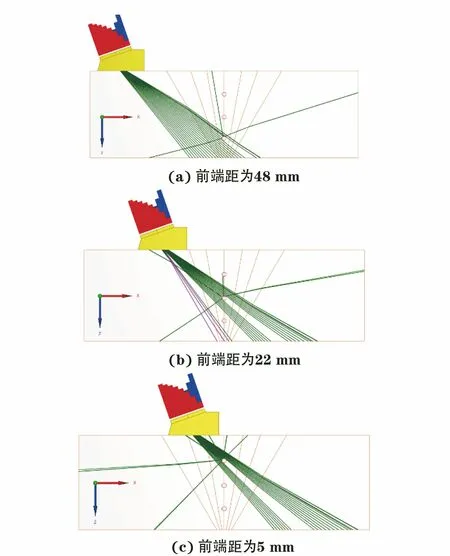

业主方要求采用ISO 13588-2019和ISO 22825-2017中的对比试块进行工艺验证,因此在CIVA模型中添加长度为25 mm,直径为3 mm的横孔,深度分别为16,33,49 mm。考虑检测要全覆盖热影响区,经理论计算后探头前端距分别设定为48,22,5 mm,采用纵波直射法进行检测,模拟声束的覆盖情况如图3所示,缺陷响应计算结果如图4所示。

图3 不同前端距下模拟声束的覆盖情况

图4 不同前端距下缺陷响应计算结果(左为S扫和右为A扫)

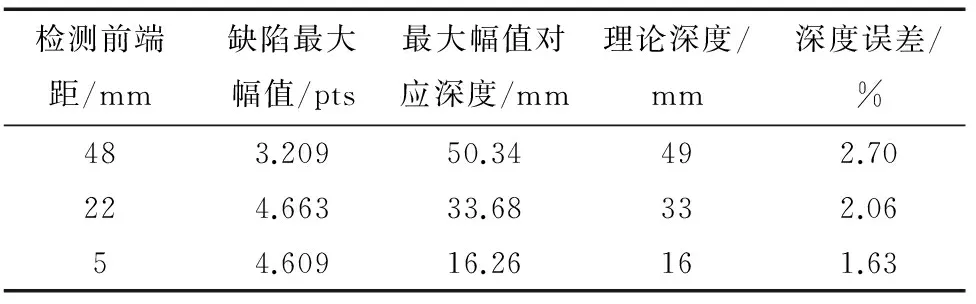

根据图4计算结果可以看出,焊缝的各向异性特征对相控阵超声声束的传播存在一定的影响,具体表现为,声波不再沿直线传播,存在一定的偏移(图4中绿色线),如果是横波检测,偏移程度会进一步加大。在不同前端距条件下进行检测时,3个不同深度的横孔缺陷信号清晰可见,信噪比高,杂波信号低。S扫范围内中间声束能量最大,灵敏度高,因此在检测时,需使中间声束直射检测部位,同时,相控阵超声检测技术对大声程处的缺陷信号有放大作用。不同前端距下缺陷的检测结果如表1所示(pts是CIVA仿真软件中测量缺陷绝对幅值的计量单位)。

表1 不同前端距下缺陷的检测结果

从表1可以看出,深度较大缺陷的回波幅值会降低,同时深度测量误差也增大,但总体误差水平较低;对于深度较小的缺陷,由于距离近场区较近,回波幅值略低,和声场计算结果吻合度较高;处于中部的缺陷检测灵敏度高,误差小。基于CIVA仿真的结果可知,采用DMA探头检测各向异性焊缝效果较好,可进一步采用模拟试块进行工艺验证。

2 工艺验证

2.1 对比试块

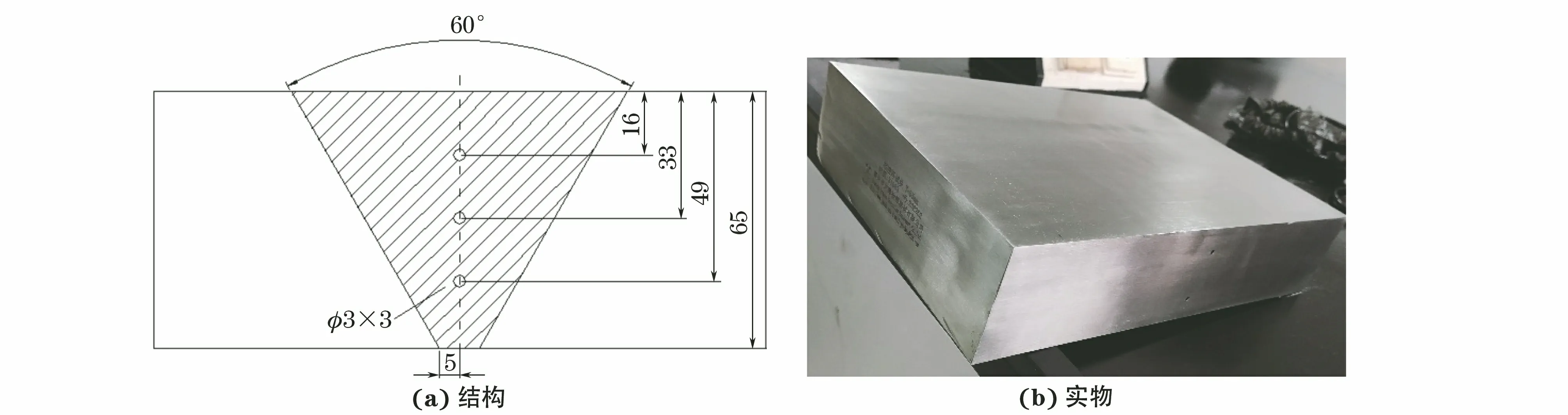

上述CIVA仿真研究充分考虑了焊缝各向异性对相控阵超声检测的影响,提供了基于DMA探头的检测思路,为验证拟定的检测工艺在实际检测中的效果,基于ISO 13588-2019和ISO 22825-2017加工了对比试块,试块材料为S32205双相不锈钢,焊接方法为钨极惰性气体保护焊+二氧化碳气保焊药芯焊丝+埋弧自动焊,坡口角度为60°,根部间隙为10 mm,余高磨平,缺陷为3 mm×25 mm(直径×长度)的横孔缺陷,试块结构及实物如图5所示。

图5 对比试块结构及实物

2.2 检测工艺

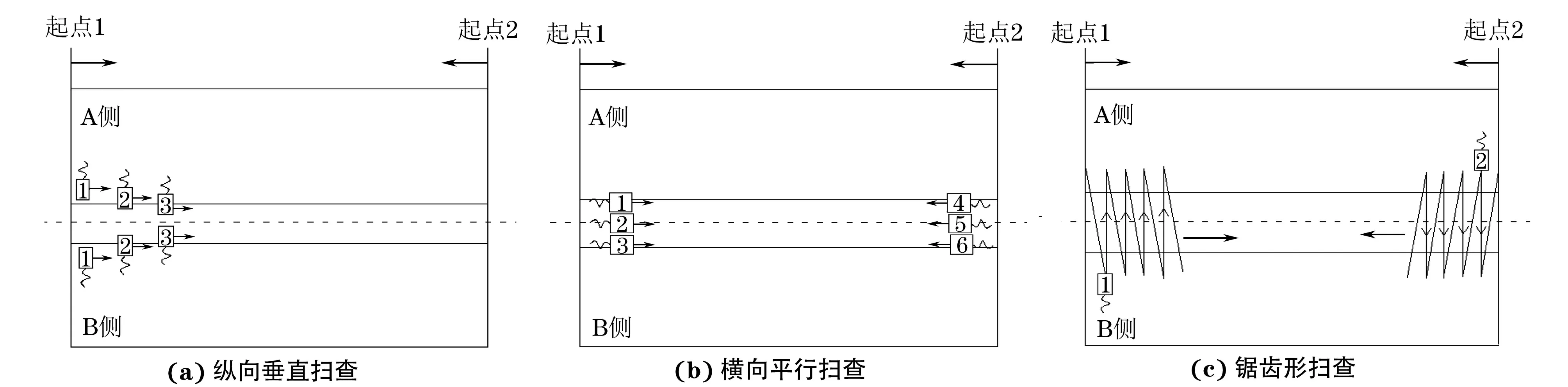

检测设备为国产HS PA30-E型相控阵仪器,通道数为32…128(一次最多激发32通道,共128通道),探头和楔块的参数与CIVA仿真设置的参数相同,采用手动扫查编码器记录。根据检测要求,需对焊缝部位及其两侧各10 mm的热影响区进行全覆盖检测,因此设定的扫查方式为纵向垂直扫查+纵向平行扫查+锯齿形扫查(见图6)。因为纵向垂直扫查时存在盲区,所以应增加锯齿形扫查来弥补。在该扫查方案下,对于一道焊缝,要实现相控阵超声全覆盖检测需要进行14次扫查。

图6 相控阵超声检测扫查方式示意

2.3 检测结果

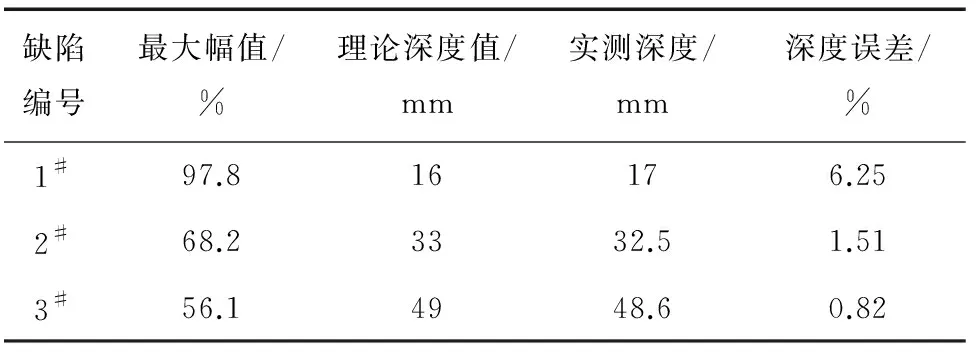

因为对比试块只包含所设计的横孔缺陷,且比对试块的作用主要是检测校准,所以试验只进行纵向垂直扫查,验证DMA探头在各向异性S32205不锈钢焊缝中的检测灵敏度和信噪比。对比试块的检测结果如图7所示,缺陷参数测量结果如表2所示。

图7 对比试块的相控阵超声检测结果

表2 对比试块缺陷参数测量结果

从图7可以看出,DMA探头检测各向异性S32205焊缝的成像效果好,缺陷清晰可见,信噪比高,与CIVA仿真结果吻合度高,说明CIVA软件可用于指导前期工艺编制。通过测量缺陷参数,并与CIVA仿真结果比对可知,实际检测时,缺陷回波幅值随深度增加而明显下降,深度误差随深度增加也明显下降,但测量误差始终保持在较小范围内,在工程应用中属于可接受范围。在CIVA仿真中,回波幅值下降幅度小于实际检测时回波幅值的下降幅度,原因为声波在实际传播中,存在偏移、波型转换、散射及衰减等复杂机理,建立的CIVA模型在一定程度上会存在偏差。

3 现场检测应用

现场检测对象为FPSO船体管道的管件,包括45°弯头、90°弯头、异径三通、等径三通、偏心异径管等结构中的纵向焊缝,检测严格按照前面章节所确定的工艺进行。对发现的缺陷进行单面双侧检测复验,检件规格为406 mm×65 mm(直径×长度),材料为S32205,检测标准为ISO 13588-2019和ISO 22825-2017,检测等级为B级,验收标准为ISO 19285-2017 《焊缝的无损检测 相控阵超声检测(PAUT) 验收等级》,合格级别为2级,扫查速度不大于9.6 mm·s-1,其余参数与仿真和工艺验证的参数相同。下面对检测中发现的典型缺陷进行说明,由于FPSO船体管道总体焊接水平较高,主要存在缺陷为气孔、条形缺陷、表面裂纹(见图8),未检出大量危害性缺陷,例如未焊透、未熔合、埋藏裂纹等,部分缺陷经过现场解剖或射线检测验证,与相控阵超声检测结果吻合。

图8 焊缝现场检测结果(气孔缺陷)

从图8可以看出,基于DMA探头的相控阵检测工艺现场检测灵敏度高,信噪比高,缺陷定位准确,与实体解剖和射线检测结果相吻合,可用于FPSO船体管道的检测,在一定程度上解决了各向异性焊缝的超声检测难题。图8为一处回波幅度超过2级验收水平线的气孔缺陷,经过现场解剖发现深度与相控阵检测结果相同;图9为一处条形缺陷,波幅位于记录等级线和2级验收水平线之间,与射线检测结果吻合;图10为三通管件表面开口裂纹,在相控阵D扫和S扫信号中均清晰可见,与现场目视检查结果吻合。

图9 焊缝现场检测结果(条形缺陷)

4 结语

(1) FPSO船体管道焊缝的各向异性会对超声声束传播产生影响,降低定位的准确性,需采用纵波直射法进行检测。

(2) CIVA仿真技术可以建立各向异性焊缝模型,优化检测工艺,节省人力和物力成本,对于相控阵超声检测疑难问题具有较好的指导作用。

(3) 对比试块和现场管件的检测验证说明,采用基于DMA探头的相控阵超声技术检测FPSO船体压力管道的纵向对接焊缝具有较好的效果。