大直径碳纤维筋锚固技术及试验研究

2023-03-11覃巍巍庞忠华沈扬波牙向飞邓敏杰黄华甫

覃巍巍,庞忠华,沈扬波,牙向飞,陈 立,邓敏杰,黄华甫,方 达

(柳州欧维姆机械股份有限公司,广西 柳州 545000)

桥梁的钢制拉索普遍存在腐蚀疲劳损伤,严重威胁桥梁安全和寿命。碳纤维复合筋拉索(Carbon fiber reinforced polymer,CFRP cable)具有轻质、高强和耐腐蚀优点,可广泛应用于桥梁结构。但CFRP筋为各向异性材料,抗压和抗剪性能较差,导致CFRP拉索的锚固极其困难[1]。

受原材料成本制约,现阶段碳纤维筋依然难以与传统钢绞线竞争,但对桥梁整个生命周期成本进行评价,考虑桥梁后期的检测和维护费用,碳纤维筋比钢绞线在成本上则具有较大优势,尤其在跨径大的悬索桥上,轻质的碳纤维筋拉索比自重大的钢索优势更加明显,且在岩锚的应用上,碳纤维筋锚索较传统的钢绞线锚索具有更优异的耐腐蚀性。

为解决大直径碳纤维筋的锚固技术难题,本文对Φ12预应力碳纤维筋的单孔、多孔锚固技术进行研究及相关试验,为碳纤维筋拉索应用打下基础。

1 碳纤维筋的锚固方式

1.1 粘结式锚固

锚具内部填充环氧树脂、无机砂浆等粘结材料进行锚固,待其固化后即可完成锚固。锚固面粘结力的实质为剪切作用力,主要由化学胶结力、摩阻力、机械啮合作用力构成[2],如图1所示。该方式的优点是对碳纤维筋不容易造成损伤;缺点是若粘结材料流动性不足,则灌注比较困难,易导致灌注不密实,影响锚固性能,并且通常需要较长的锚具粘结长度来确保碳纤维筋与粘结介质不发生滑移。

图1 粘结式锚固示意图

1.2 夹片式锚固

夹片式锚具主要依靠金属夹片与CFRP筋表面的正应力(握裹力)和剪应力(摩擦力)形成锚固体系[3]。该方式的优点是依赖锥形夹片与锚杯产生的挤压力夹持筋材,施工便捷;缺点是对于横观各向同性的碳纤维筋,在锚固过程中因局部的应力集中发生早期断裂破坏,不能充分发挥碳纤维筋的高强度,如图2所示。

图2 夹片式锚固示意图

1.3 挤压式锚固

通过挤压变形进行锚固,即挤压套筒锚具[4]通过将套筒顶推过直径略小的模具,借助套筒径向形变产生的挤压作用,实现对碳纤维筋的锚固,如图3所示。该方式的优点是采用了延展性好的金属材料作为挤压套管,使其在锚固套的挤压过程中起到了过渡层的作用,避免了挤压力对碳纤维筋造成损伤,挤压完后套管和碳纤维筋紧密契合,提高了套管和碳纤维筋的界面剪切强度,保证了锚具对碳纤维筋的有效夹持;缺点是对材料要求较高,制造工艺复杂(锚固套外径加大,锚固套加长导致挤压时容易变形、弯曲),锚固技术难度高。

图3 挤压式锚固示意图

1.4 复合式锚固

应用以上3种锚固方式根据技术要求进行组合锚固,在灌注黏结剂前,利用夹片式锚固原理结合粘结锚固组合结构对CFRP进行张拉锚固,如图4所示。综合夹片式单根夹持特点和粘接端整体锚固的特性,保证锚固的可靠性,确保成索后各CFRP筋应力的均匀性。

图4 复合式锚固示意图

2 大直径(Φ12)碳纤维筋锚固技术研究

为解决大直径(≥Φ12)碳纤维筋的锚固问题,本文采用复合式锚固技术,即对于单根Φ12碳纤维筋采用粘结与挤压式相结合的方式进行锚固,对于多根Φ12碳纤维筋则在单孔锚固单元的基础上,又增加UHPC(超高性能混凝土)作为锚杯内部的灌浆填充材料,对锚固单元进行充分握裹及防护,从而形成多层级复合式锚固,可有效提高碳纤维筋锚索的可靠性及耐久性,最终研制出OVM12-1及OVM12-5碳纤维筋锚具。

2.1 Φ12碳纤维筋单孔锚固单元

OVM12-1单孔锚固单元主要由如下材料组成:Φ12碳纤维筋,锚固套,胶黏剂。其中单根Φ12碳纤维筋的主要技术性能为公称截面积113.1 mm2,抗拉强度2 500 MPa,公称破断力282.8 kN,如图5所示。

图5 单孔锚固单元

2.2 Φ12碳纤维筋多孔锚索

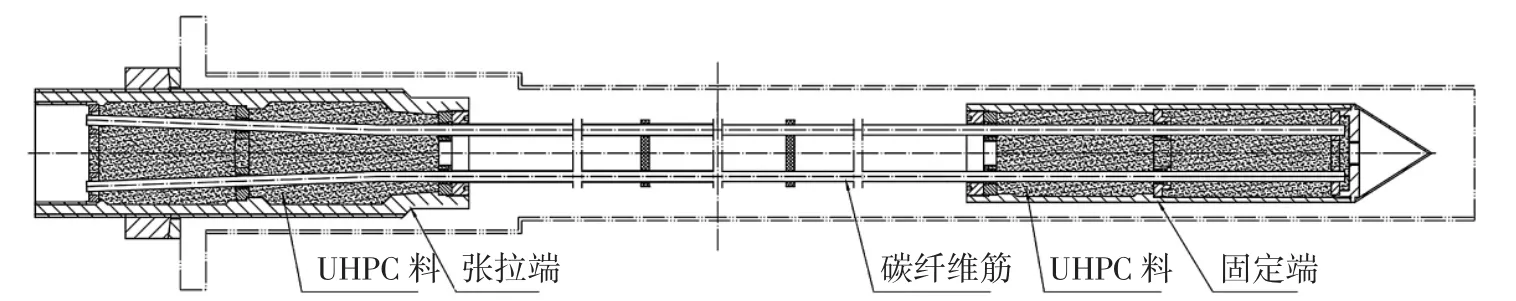

OVM12-5多孔锚索主要由如下材料组成:5根Φ12碳纤维筋锚固单元,锚索主要技术性能为公称截面积565.5 mm2,抗拉强度2 500 MPa,公称破断力1 414 kN,如图6所示。

图6 锚索组成示意图

锚索锚杯内部的灌浆料采用常温型UHPC,是OVM公司开发的一种超高性能水泥基材料,具有超高强、超早强、自密实、高耐久性、高韧性和低孔隙率等性能,利用超高性能混凝土代替普通水泥砂浆作为粘结介质填充锚筒,具有更高的抗压强度与耐久性,使锚固区碳纤维筋受力更合理,避免其过早受损而提前破坏,使设计强度得到充分发挥。

3 大直径(Φ12)碳纤维筋试验研究

3.1 Φ12碳纤维筋单孔锚固单元试验

本文参照GB/T 14370—2015《预应力筋用锚具、夹具和连接器》、GB/T 26743—2011《结构工程用纤维增强复合材料筋》、GB 50608—2020《纤维增强复合材料工程应用技术标准》等标准并高于标准要求对OVM12-1碳纤维筋单孔锚固单元进行严格的静载、疲劳试验对比。

3.1.1 锚固单元静载锚固试验

将OVM12-1碳纤维筋单孔锚具组装件与夹具、拉伸试验机配套安装,如图7所示,按标准规定速度分级加载至碳纤维筋公称极限抗拉力的80%,按标准规定速度缓慢加载至碳纤维筋破坏,观察碳纤维筋及锚具组装件的情况,试验过程中记录碳纤维筋的受力长度、相对位移、组装件的实测抗拉力等数据记录。

图7 单孔锚固单元静载试验示意图

试验结论:当加载力达到碳纤维筋公称极限抗拉力的80%时(226.3 kN),持荷30 min,碳纤维筋及锚具无异常、无滑移且无异响;破断时碳纤维筋从中部发散破坏,筋材与锚具无滑移,锚具无塑性变形或碎裂。可证明OVM12-1碳纤维筋单孔锚具在采用2 500 MPa级别的高强度碳纤维筋且保压力、保压时间均高于标准要求的情况下,碳纤维筋单孔锚具静载锚固试验结果均满足表1标准要求。

表1 Φ12碳纤维筋单孔锚固单元静载锚固试验技术要求及数据

3.1.2 锚固单元疲劳荷载试验

在采用2 500 MPa级别的高强度碳纤维筋且提高应力上限、应力幅及疲劳试验后增加进行静载锚固试验的情况下,经200万次循环荷载后,锚具零件无疲劳破坏,碳纤维筋无滑移且未发生疲劳破坏,3组疲劳试验后的静载试验的锚具效率系数分别为0.98、0.99、0.99,试验结果均满足标准要求。试验数据对比见表2。

表2 Φ12碳纤维筋单孔锚固单元疲劳荷载试验技术要求及数据

3.2 Φ12碳纤维筋多孔锚索试验

3.2.1 多孔锚索静载锚固试验

碳纤维筋拉索静载性能与拉索服役安全性密切相关,研究内容涉及极限锚固性能、粘结损伤评定及索体应力均匀性等。相关研究一般基于桥梁拉索测试规范,通过逐级单调加载或循环加载的方式,对所研发锚固体系性能进行评定。

逐级单调加载用于研究锚固体系的极限性能,是静载性能研究的核心。锚固体系的极限性能可通过锚具效率系数[5]进行对比,反映锚固体系对CFRP筋束的锚固损伤程度。

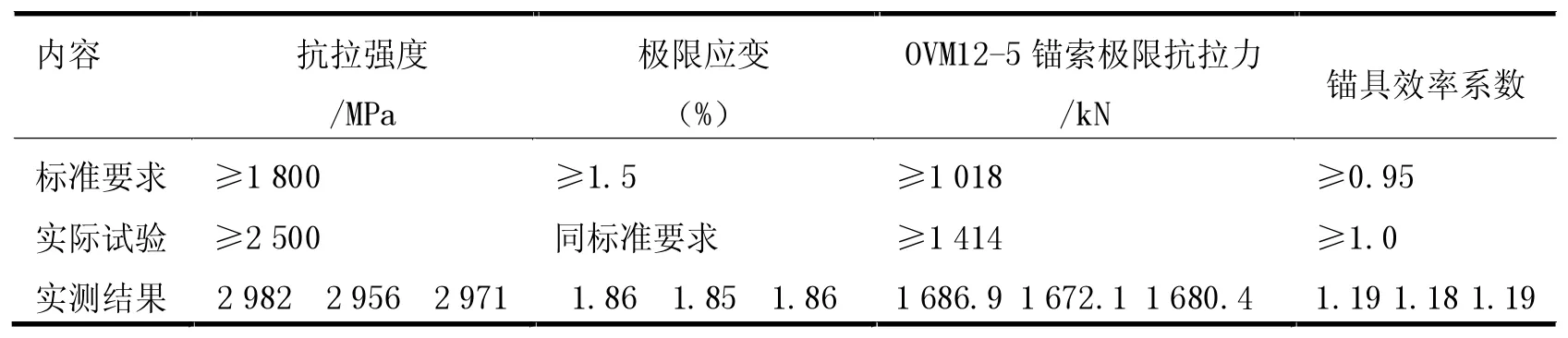

解决Φ12碳纤维筋单孔锚固单元的锚固问题后,本文对由锚固单元与UHPC灌浆料组合式锚固的5孔OVM12-5锚索进行相关试验研究,具体试验过程见表3和图8所示。

表3 5孔Φ12碳纤维筋锚索静载锚固试验数据

图8 5孔Φ12碳纤维筋锚索静载锚固试验

试验结果表明,采用2500MPa级别的复合式锚固的5孔OVM12-5碳纤维筋锚索具有极高的锚具效率系数,完全满足标准要求。

3.2.2 多孔锚索疲劳荷载试验

现阶段对CFRP材料疲劳损伤的试验研究,主要通过监测疲劳试验中CFRP材料微观、宏观损伤状态参数的变化趋势或对比疲劳前后损伤状态参数的变化程度,实现对CFRP材料损伤状态的定量描述[6]。

本文研究的拉索的疲劳试验步骤与单孔锚固单元参照的GB/T 14370—2015要求的试验步骤一致,具体试验过程见表4。

表4 5孔Φ12碳纤维筋锚索疲劳荷载试验技术要求及数据

试验结果表明,采用2 500 MPa级别的复合式锚固的5孔OVM12-5碳纤维筋锚索经200万次循环荷载后,锚具零件无疲劳破坏,碳纤维筋无滑移且未发生疲劳破坏,3组疲劳试验后继续进行静载试验:试验力分别加载到1 415.7 kN、1 414.9 kN、1 416.2 kN,保压30 min无异常后卸载(未继续加载至破断),锚具效率系数3组均为1.00,完全满足标准要求,充分证明该复合锚固体系的稳定性及可靠性。

4 结论

针对大直径(≥Φ12)碳纤维筋单根及多根的锚固难题,本文采用粘结式与挤压式相结合的复合式、多层级锚固方式,设计了相应的锚具组装件,研究了相关锚固工艺,按标准要求并高于标准要求进行了静载锚固试验、疲劳荷载试验,试验结果表明,该锚固技术具有较高的锚固可靠性及稳定性,具备很高的推广应用价值。