柔性仿生手指关节的触觉力/角度感知

2023-03-10卢思彤李柏晨阎吉雅

卢思彤, 李柏晨, 阎吉雅, 李 强

(北方工业大学 机械与材料工程学院,北京 100144)

1 引言

近年来, 科研人员一直在试图使用柔性材料替代刚性结构来创造越来越真实和先进的仿生肢体和人型机器人, 例如仿生手[1-4]。尽管柔性材料可以使其具有与自由度和纹理等相关的优势,然而截至目前,像人类收集物体触觉和位姿信息功能的复杂生物机制仍然充满了挑战, 普遍存在缺乏有效感知问题[4-5]。传统传感技术(如编码器、电位计等)和商用柔性传感器(如Bend Sensor,StretchSense等)由于存在顺应性差(顺从结构的大变形行为)、易干扰机器人本体力学响应等问题, 难以在柔性结构中得到良好应用。因此,研究适合用于柔性手指的触觉力/角度感知方法,是当前柔性以及软体机器人感知问题的主要解决策略之一[1]。

近年来,得益于柔性材料和结构设计的探索,柔性感知技术得到迅速发展,为柔性机器人感知提供了多种潜在解决方法。研究表明, 将顺应性好的柔性感知单元集成到柔性大变形机器人的研究可以追溯到2007年,并从2014年开始迅速发展[5]。柔性传感器按照感测机制可分为电阻式、电容式、压电式和光波导等不同传感技术[6-15]。目前成熟的刚性传感器虽然可以对柔性机器人的姿态进行检测,但刚性传感器的嵌入不可避免地会造成柔性机器人柔性能力下降,进而影响机器人的整体性能。本文通过在可变形的柔性仿生手指结构中直接嵌入可力感知和关节角度感知的液态导体金属传感器[10-12,15],为手指的感知模块设计和制造打开了新的途径,实现手指的弯曲和触觉感知。

本文提出了一种基于导电液态金属的低成本且高可靠性的柔性感知方法,获取了其电阻与力和角度的精确对应关系,以柔性仿生手指为应用载体,实现对手指的指尖触觉力感知和关节角度变化感知性能,展示了其作为柔性感知单元, 可应用在更多类型的柔性或软体应用载体的巨大潜力。

2 柔性传感纤维

2.1 结构设计

液态导电金属是一种在室温下仍处于液相态的金属,主要以合金形式表现,包括镓等元素,如共晶镓铟(EGaIn)[16-17]。液态导电合金由于其液相性质,可以与任意形状的物体很好地接触,并能在柔性管状基体或封装层变形时仍保持优异的导电性能。用液态导电金属代替传统的高分子复合材料或金属作为柔弹性传感器的敏感层,可以实现器件的高柔弹性和可扩展性[11-12,18-20],以及在变形/受力工况下的高稳定性和可靠性。因此,在成型微腔道中注入液态导电金属对于柔弹性传感器领域有着巨大的研究价值[21-25]。

目前基于导电合金的传感器研究普遍采用多层叠加思想,通过3D打印模具成型出单层弹性体后,再通过粘接叠加的方式,将各个形状的单层体整合为一个整体,层间的间隙即为内部微型通道的形状,这类设计方法可以成型绝大多数较为复杂的微流腔道。但在此类思想的成型过程中,难免因操作不当而出现微孔壁厚不均匀甚至堵塞微孔的状况,且在沉积液态金属敏感元件时,易在层间沾有金属残留液,导致其材料粘接面间粘接不可靠,粘和的密封性不好[26-28],最终体现在不良的耐受性能,长期使用下不可避免地会出现层间开裂现象。本课题组通过大量调研以及前期多次试验,认为成型微流腔道可以用预制的硅胶软管代替,其中硅胶软管(Sani-Tech-STHT-C-020-0)的柔弹性能力极为突出,轴向应变能达到300%~400%而不损坏,参考图1,以此作为感知单元基本结构体。该硅胶管横截面是圆形,这使得传感器更不容易在外力负载下发生通道阻断。使用管道是不同于传统的传感器制造技术,将两层粘合成一个通道,因此在极大简化了传感器制造工艺的同时成功率也显著提高,注入铟镓合金的硅胶软管需根据载体的形状灵活布局,但同时也需载体具备固定硅胶管布局的支撑结构。

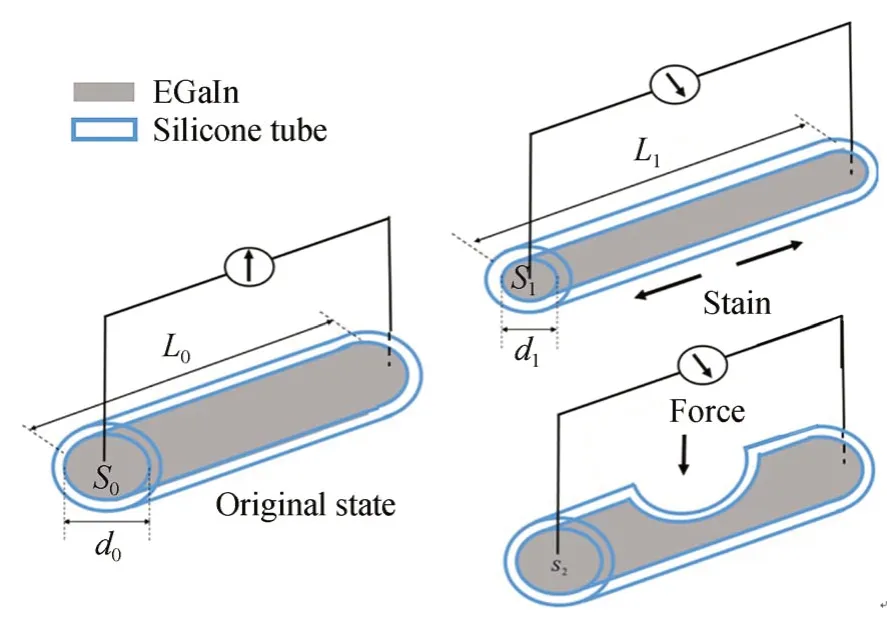

将铟镓合金注入预制的硅胶软管中形成传感纤维的原理是:当微流腔道中填充EGaIn时发生变形,无论是轴向拉伸还是有接触外力,电阻的大小会随着软管长度的增加或横截面积的增大,或两者兼而有之而变大。具体可参考图1,当长度为L的硅胶软管中注入EGaIn形成感知单元处于初始状态时,电阻大小可由公式(1)给出;当有轴向应变时,电阻大小可由公式(2)给出;当有接触外力时,电阻大小可由公式(3)给出。当有轴向应变时,长度变长,横截面积变小,显然电阻变大,同理当有接触外力时长度基本不变,横截面积部分变小,电阻同样变大,因此注入EGaIn的硅胶软管在有轴向应变和接触外力时,电阻都会变大,且与应变长度和接触外力都呈正相。

图1 柔性传感纤维轴向应变和接触外力工作原理图Fig.1 Working principle diagram of axial strain and contact force of flexible sensing fiber tube

初始状态:

轴向应变:

接触外力:

其中:ρ为液态导电合金-共晶镓铟(EGaIn)的电导率,L0表示传感纤维的轴向有效导电长度,S0表示传感纤维的充满EGaIn的横截面面积,即硅胶软管内径,R0为初始电阻值;L1和S1表示当传感纤维存在轴向应变时的有效导电长度和横截面积;表示传感纤维的充满EGaIn的横截面积,S2为当传感纤维存在侧向压力时,受压段的有效导电横截面面积。

2.2 制作工艺

如图2所示,将一定长度的硅胶软管(Sani-Tech STHT-C020)尽量伸直放在一平面上,该硅胶管内径为0.508 mm,然后准备一个1 mm的注射器和一个空注射器针头(注射器针管直径为0.45 mm),注射器充满铟镓合金后插入硅胶软管的一端(图2(a)),空注射器针头插入硅胶软管的另一端,前者用来注入EGaIn(图2(b)),后者用来提取硅胶管中的空气,当另一端有EGaIn少量流出即停止注入,在此过程中一定要注意充满EGaIn的注射器内不能留有空气,否则会出现在硅胶软管内EGaIn导致的“接触不良”甚至是“断流”现象。将直径为0.6~0.7 mm的高纯银丝粘上少许UHU强力胶水,插入有EGaIn的硅胶软管两端,银丝头不能有胶水,否则同样会出现“接触不良”或“断流”现象。银丝上的胶水固化大概需要10~30 min。硅胶软管的密封同时可依靠直径0.6~0.7 mm的银丝与内径0.508 mm的硅胶管的过盈值,装配后可以获得更紧固的联接。和胶水的双重工艺会使得感知纤维制作的失败率显著下降。其中,图2(c)为不同长度的成型柔性传感纤维。图2(d)~2(f)所示为传感纤维在一定应变和触觉力载荷下的电阻变化值,初始电阻为135.75 mΩ(图2(d)),当有一定应变时,电阻变化为457.80 mΩ(图2(e)),当拇指和食指对捏施加一定压力时,电阻则变为3 604 mΩ(图2(f))。可见,本文所提出的基于液态导电合金的传感纤维兼具备触觉力和应变感知功能。

图2 制作工艺的主要步骤、实物图及在力和轴向应变负载下的电阻变化(a)注射铟镓合金前 (b) 注射铟镓合金后 (c) 不同长度的成型柔性感知管(d-f)初始状态、在应变和接触力负载下感知管电阻变化Fig.2 Main steps of fabrication process, physical image and resistance change under force and axial strain loading(a) before injection of indium gallium alloy (b) after injection of indium gallium alloy (c) formed flexible sensing tubes of different lengths (d-f ) initial state, sensing tube resistance changes under strain and contact force loads

2.3 柔性手指感知单元集成

对于感知单元的集成装配,图3显示了单个柔性仿生手指的配置。柔性部件由可折叠片状安全气囊组成,安全气囊的支撑结构为刚性3D打印结构。气囊在充气后产生横向位移。由于气囊底部的伸长受到限制,在气囊的驱动下,整个结构将沿限制伸长的方向弯曲,该结构可为丧失一定功能的患手关节进行主动弯曲行为,图中患手关节为白色3D打印结构。机构外侧放置的感知管可测量位移变化,而患手关节的内侧通过魔术贴安装感知管检测与物体接触的力变化,气囊在不同输入气压的情况下弯曲效果如图4所示, 表明该柔性手指关节存在较大变形。

图3 柔性手指关节感知单元集成Fig.3 Flexible finger joint perception unit integration

图4 不同的输入气压下的弯曲幅度Fig.4 Bending effect under different input air pressures

2.4 测量实验及结果分析

图5为手指指尖力感知单元测试平台。针对所使用的应变(手指关节角度变化本质上是两个定点指尖的距离变化, 即可通过应变感知单元测量关节角度)和触觉感知单元,构建信号采集系统。该系统的硬件包含arduino uno R3单片机、MCP4725数模转换模块、smc电子调压阀和气泵等。在测量实验中,指尖垂直于直面的位置与手指的角度一一对应,如果将指尖的位置设置为Z值,则可以通过标定数据获得Z值与手指弯曲角度之间的关系曲线,进而得到运动学逆解公式。Z值的初始值为10 mm。通过校准数据获得Z坐标和角度之间的一一对应关系。交换横坐标和纵坐标,得到运动学逆解z曲线。通过多项式拟合,横坐标为弯曲角度,纵坐标为Z坐标的关系曲线,有效避免了建立柔体机构的运动学模型。

图5 手指指尖力感知单元测试平台Fig.5 Fingertip force sensing unit test platform

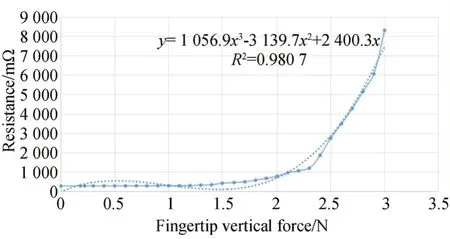

实验结果如图6和图7所示,分别为手指弯曲角度以及垂直施加外力和电阻值之间的关系曲线。考虑到气压与电阻、电阻与角度两次转换过程中可能会存在的线性转换、滞后及补偿等问题,所以在获取实验数据时,通过测力计和视频图像处理等方法获取手指弯曲角度以及垂直施加外力和电阻值之间的关系曲线。从实验结果及其拟合曲线看可以验证集成感知单元具备可以感知仿生柔性手指关节的触觉力/角度功能。通过施加不同的输入气压来驱动手指压力可达到3 N左右,每组重复测量3次,最大标准差6.7%。施加力与传感纤维的接触面积大约为1.82 mm2(0.91 mm×2 mm),根据测量实验结果可得,最大可测量的压强约为1 600 kPa。对于手指关节角度测量,由于采用的柔性手指的弯曲限制,本文提出的柔性传感纤维可实现大约0°~60°角度变化的追踪。

图6 手指弯曲角度与电阻变化关系Fig.6 Relationship between finger bending Angle and resistance change

图7 指尖垂直施加外力与电阻变化关系Fig.7 Relationship between vertical external force applied by fingertips and resistance change

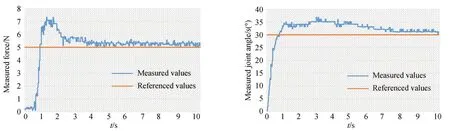

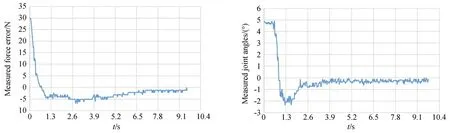

另外,针对柔性手指角度和力两种传感信号,本文也进行了基于感知信息反馈的闭环控制研究,以此得到相对准确的预期响应。在力和位置的精确控制方面,目前主要有两种思路可参考,一是力/位混合控制,二是阻抗控制。考虑到阻抗控制相对于力/位混合控制,可将两个不同物理量(角度和力)综合考虑,即力控制和位置控制融为一体,用相同的控制策略实现手指弯曲角度和接触力的同时控制。理想情况下,在输入一个期望力和角度后,柔性手指的接触压力与弯曲角度输出接近期望值。本文将期望角度30°,期望接触力5 N的输入信号,当输入期望信号为恒定值信号时,基于位置的阻抗控制力响应曲线与位置响应曲线如图8所示。力误差曲线与位置误差曲线如图9所示。可以看出,所设计的阻抗控制器可以很好地实现对于期望力和位置信号的跟踪。在位置响应曲线中,t=4 s时基本上实现了对于位置的稳定跟踪。在力响应曲线中,可以看出在最开始的一段时间内,力响应的输出约等于0。这是因为手指末端设置的初始位置为Z=10 mm,而环境的初始设置为Z=6 mm,在与环境接触以前不会产生接触力,所以力应输出为0。对于接触力响应来说,在2 s左右时,接触力达到峰值,2.5 s后力跟踪误差稳定在0.3 N以内。对于角度响应来说,在3.5 s时,角度达到峰值37°左右,4.5 s后角度跟踪误差稳定在2°以内。但对于角度控制来说,调节时间较长,可通过调整控制器参数进行改进。以上实验对于利用EGaIn的柔性感知纤维的反馈信息可开发闭环控制器解决柔性手指指尖力和关节角度的实时控制, 提供了可行性。

图8 力与角度响应曲线Fig.8 Force and angle simulation curves

图9 力和角度跟踪误差曲线Fig.9 Force and angle tracking error curves

3 结论

本文对一种基于液体导电金属的柔性感知方法进行研究。通过其制造、表征并集成到一种柔性仿生手指实现手指指尖触觉力和关节角度测量。液态导电金属由于其室温下呈液态,可通过弹性基底材料封装构成微流腔道以此制成全柔性传感器,因此使其可承受应用载体大变形的同时保持良好的感知性能。基于此思路下,本文提出感知技术是传感器由柔软硅胶管为微流腔道,液态金属EGaIn为注入腔道的敏感材料为设计理念,通过低成本、高可靠性的预制硅胶成型工艺,在完全可贴合柔性仿生手指同时不改变其动力学功能,的前提下,实现手指指尖触觉力约1 600 kPa和不超过60°关节角度测量(柔性手指弯曲幅度限制)和特定力和角度的准确跟踪。

尽管这种柔性仿生手指在本文中只是一种应用载体,但却突显了基于液体导电金属的柔性感知方法可作为柔性传感器的巨大潜力。此外,由于基于液态导电金属的传感器与柔性驱动结构基本材料库(硅晶、硅橡胶等)可一致,因此可使得本文提出的传感器技术均可被嵌入或集成于柔性或软体驱动器,以此实现更多类型的柔性或软体应用载体的感知功能。