止动盖注射模设计

2023-03-10包荣华

包荣华

(上海诚泰精密模具工业有限公司, 上海 201812)

1 塑件结构及工艺分析

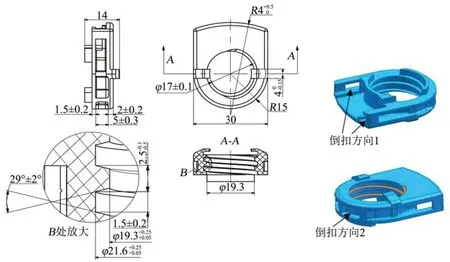

某车窗升降系统总成止动盖如图1所示,外形尺寸为37 mm×30 mm×14 mm,材料为PA6-GF 30%,收缩率为4%。塑件2个方向倒扣采用哈夫滑块成型,内孔螺纹的外径D=φ21.6 mm,螺纹牙距P=4 mm,从塑件结构考虑,开模时需要模具还在闭合状态下完成脱螺纹,脱螺纹时止转依靠塑件在定模侧的几何外形结构,螺纹型芯的运动由牙轴导向套内孔上的螺纹控制。牙轴导向套内孔上的螺纹参数与旋出螺纹参数需一致,采用此脱螺纹机构成型的塑件最后一道内孔螺纹不会被破坏,采用齿条齿轮脱螺纹机构,齿条的运动由液压缸活塞杆驱动。

图1 塑件结构

止动盖注射模为1模4腔结构,因成型材料含有30%玻纤,其模具钢需要氮化处理以延长模具的使用寿命。模具零件采用预硬钢,热处理硬度为29~33 HRC。

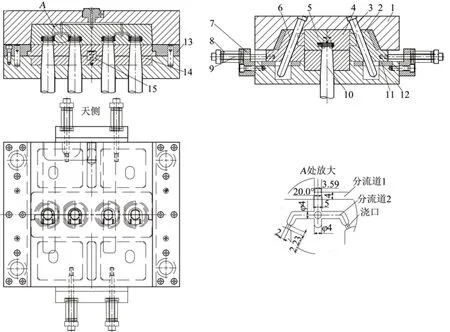

2 模具布局及滑块设计

模具采用哈夫滑块对开形式,如图2所示,将待成型塑件两方向的倒扣分别在2个滑块上成型,为了避免成型塑件爪部出现飞边,将牙轴插入2个滑块上成型塑件局部结构,插穿角度为6°。塑件呈一字型排列,浇口采用侧浇口,分流道1的截面为U型,位于定模板上,分流道2的截面为圆形,直径为φ4 mm,位于两侧滑块上。

滑块采用斜导柱3驱动,复位采用外置弹簧8提供驱动力,为了控制弹簧的预压量,固定弹簧用的螺钉9采用阶梯式。因滑块在天侧(见图2)方向,为了防止滑块因自重下移导致合模时发生撞模事故,需满足F负载≥2G滑块;为了保证弹簧的使用寿命达30万模次,弹簧的容许压缩量为50%,即弹簧的压缩量≤50%,否则会导致负载及耐久性降低,甚至造成损坏。因为G滑块=12.8 kgf,选用弹簧型号SWF 25-10,数量2个,弹簧的常数=1.0 kgf/mm,预压量=13 mm 则F负载=弹簧的常数×预压量×弹簧数量=1.0×13×2=26 kg,F负载/G滑块=26÷12.8=2.03>2;弹簧的压缩量=(预压量+滑块行程)/弹簧长度=(13+35)/100=48%<50%,选用的弹簧合格。为了确保滑块动作顺畅,滑块压条13、滑块导轨15和滑块底部耐磨板11采用自润滑材料,即采用特种高强度黄铜+固体润滑剂。模具中为了防止滑块因锁不紧而使成型的塑件产生飞边,滑块背面的耐磨板采用淬火SKD61;为了防止2个滑块插穿部位错位而使成型的塑件产生飞边,2个哈夫滑块间采用止口定位;为了便于滑块的安装,对于质量超过10 kg的滑块要在其端面加工起吊螺钉孔。

图2 模具局部结构

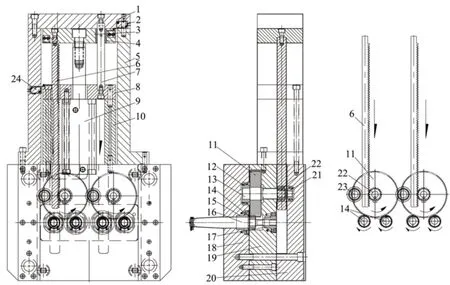

3 脱螺纹机构设计

脱螺纹机构是模具设计的重点和难点,脱螺纹机构采用齿条齿轮,齿条采用液压缸活塞杆驱动,如图3所示,液压缸9固定在液压缸固定块8上,齿条6固定在齿条固定块3上,脱模时,液压缸9上的活塞杆带动齿条6沿箭头方向向下运动,齿条6带动主齿轮22逆时针方向旋转,主齿轮22固定在传动轴13上,带动固定在其上的传动齿轮11沿逆时针方向旋转,并带动与之啮合的牙轴齿轮14顺时针方向旋转,牙轴齿轮14固定在牙轴16上,带动牙轴16作顺时针方向旋转而脱离成型塑件,当齿条固定块3碰到行程开关24时信号输入给注塑机,液压缸活塞杆动作停止完成螺纹脱模。合模时,液压缸9活塞杆带动齿条6沿着箭头反方向运动,齿条6带动主齿轮22沿箭头反方向顺时针旋转,并带动传动轴13上的传动齿轮11沿顺时针方向旋转,带动与之啮合的牙轴齿轮14逆时针方向旋转,并带动牙轴16逆时针方向旋转复位。当齿条固定块3碰到行程开关2时信号输入给注塑机,液压缸活塞杆动作停止完成牙轴16复位动作。

图3 脱螺纹机构

为了确保模具零件动作顺畅,导向套4采用高镍黄铜自润滑材质。传动轴13两端设置圆锥滚珠轴承12和21,圆锥滚子轴承12选用NSK 32206(d=φ30 mm;D=φ62 mm;B=20 mm),圆锥滚珠轴承21选用NSK 30302(d=φ15 mm;D=φ42 mm;B=13 mm)。牙轴导牙套17上的螺纹倾角、直径D及螺距与成型塑件的螺纹一致。齿条材质采用S45C,齿部高频淬火45~55 HRC,齿条6一端固定,为了防止齿轮啮合时发生偏斜,在主齿轮22的对侧设置深沟滚珠轴承23,选用6004(d=φ20 mm;D=φ42 mm;B=12 mm)。牙轴16及传动轴13采用预硬钢,热处理硬度37~43 HRC。齿轮的材质S45C,热处理硬度12 HRC,表面Fe3O4保护膜处理。模数决定齿轮的齿厚,齿数决定齿轮的大小,经综合考虑:主齿轮22的模数m=2 mm,齿数z=17;齿条6的模数m=2 mm;传动齿轮11的模数m=1.5 mm,齿数z=84;牙轴齿轮14的模数m=1.5 mm,齿数z=22。

成型塑件加上收缩率后螺距P=4.02 mm,螺纹的长度L=14.06 mm,螺纹型芯即牙轴需旋转的圈数N=L/P+NS(NS为安全系数,为保证完全旋出螺纹而预留的余量,一般取0.25~1),则:N=3.5(圈),为了安全起见,确保螺纹完全旋出以顺利脱模,牙轴16要旋转3.5圈以上。牙轴齿轮14模数m=1.5,齿数z=22,D=φ33 mm;传动齿轮11模数m=1.5 mm,齿数z=84,D=φ126 mm。由D传/D牙=126/33=3.8可知,传动齿轮转一圈,牙轴齿轮14可转3.8圈>3.5,牙轴16可以完全旋出成型塑件并顺利脱模。主齿轮22模数m=2 mm,齿数z=17,D=φ34 mm,每旋转一圈,与之啮合的齿条需运动的长度L=34×3.14=106.76 mm,从安全方面考虑,将齿条的行程设计为115 mm,采用的液压缸缸径D=φ63 mm,行程140 mm,行程开关2分别在齿条固定块3和支架5上各设置1处以控制齿条的起始位置。齿轮和对应的轴间采用键连接,牙轴上螺牙的起始位置与键槽的方向一致。

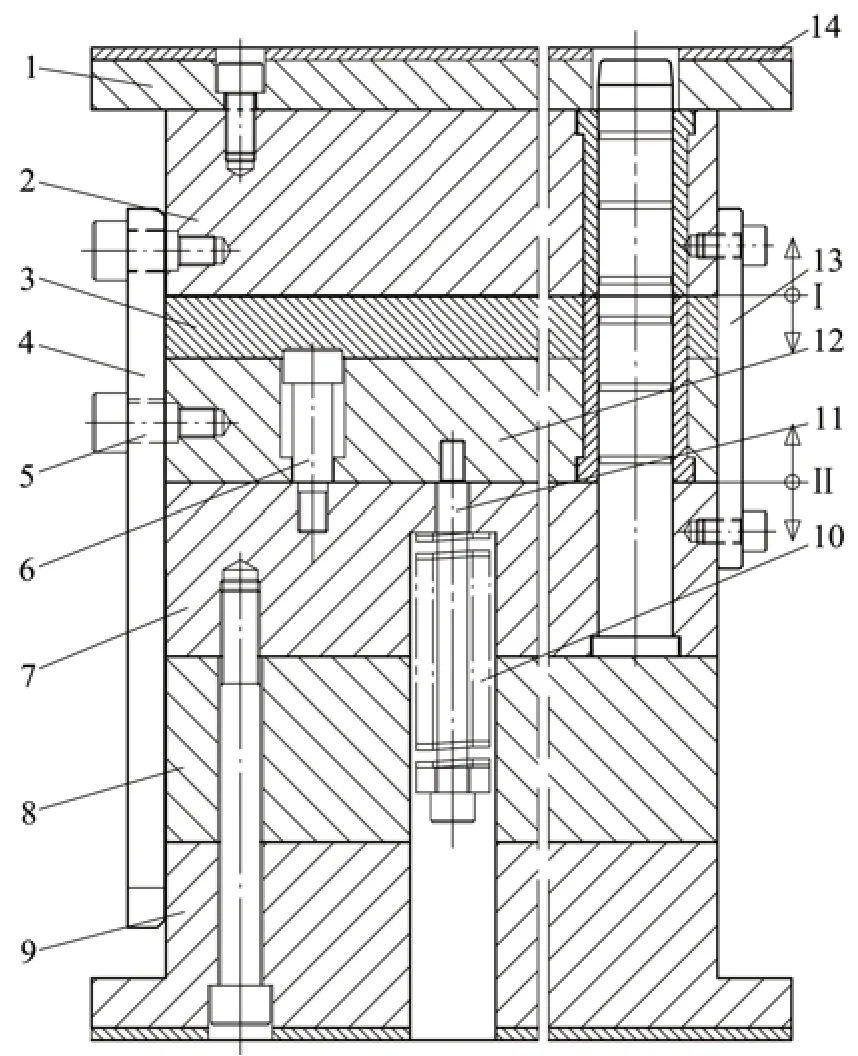

4 模具工作过程

模具结构如图4所示,工作过程为:熔融塑料经注塑机喷嘴流入流道进入型腔,经保温、保压、冷却后开模。开模前,两哈夫滑块包住成型塑件,液压缸活塞杆带动脱螺纹机构完成脱螺纹动作,然后在分型面Ⅰ处,定模板2和滑块压板3先打开,斜导柱带动两哈夫滑块完成抽芯,定距拉板4固定在定模板2和动模板12上,Ⅰ处分开180 mm后,在分型面Ⅱ处打开,定距拉板4带动动模板12一起运动30 mm后,在限位螺钉6的作用下,停止前进完成脱模动作,成型塑件自动掉落,开模动作完成。合模时,动模板12在复位弹簧10的作用下先回位,即在分型面Ⅱ处合模,继续合模,斜导柱进入滑块带动滑块前进完成合模,合模后,液压缸活塞杆带动脱螺纹机构完成牙轴复位,形成封闭型腔,合模完成,准备进入下一次注射成型。

图4 模具结构

5 结束语

根据止动盖的结构和特点,采用普通流道+侧浇口进浇和2个方向哈夫滑块成型;脱螺纹机构采用液压缸活塞杆驱动齿条,齿条再驱动齿轮的脱螺纹机构,牙轴由螺纹导向套上的螺纹控制并后退,螺纹导向套上螺纹与成型塑件上螺纹参数一致,塑件的推出由推件板推出。生产实践证明,模具生产效率高,动作稳定,可为同类塑件模具设计提供参考。