打印机通纸导板型芯电极设计与加工

2023-03-10古瑞兴

古瑞兴

(中山市技师学院, 广东 中山 528400)

1 塑件分析

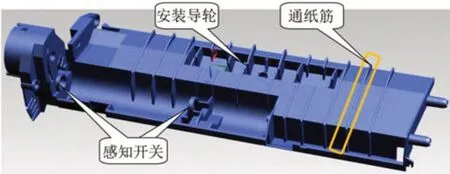

打印机通纸导板如图1所示,长336.5 mm,宽106.9 mm,结构复杂,表面有若干通纸筋,打印机工作时,纸张要在通纸筋表面滑过,因此通纸筋的尺寸要精确,表面粗糙度要低,否则打印时有卡纸的风险。在模具上这些通纸筋是对应的小凹槽成型,CNC无法加工小凹槽,必须用电火花加工,因此打印机通纸导板的品质对打印机整机的品质影响较大,模具制造过程中其工艺的合理性尤为重要。打印机上导轮的卡扣位、感知开关的安装位、模具设计时的擦穿位与碰穿位以及结构需要的配合位都无法用CNC加工,都要用电火花加工。

图1 打印机通纸导板

2 型芯结构分析

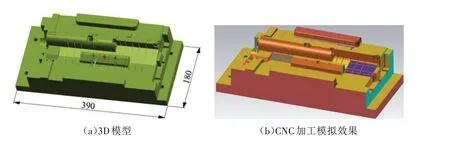

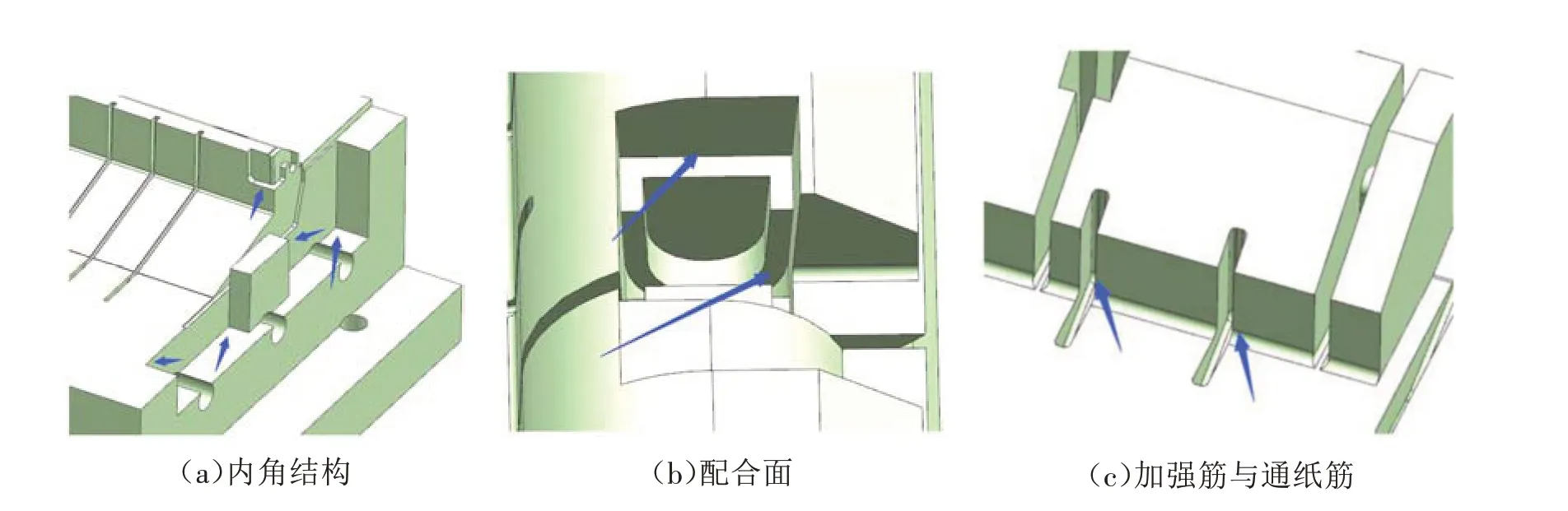

型芯长390 mm,宽180 mm,长度方向的两端要与滑块装配,平面处的4个孔是螺纹孔,型芯中央顶部的2个长方形凸台用作与型腔板的定位,如图2所示。型芯有大量90°内角结构,如图3(a)所示,CNC无法加工,需要电极清角加工,型芯内部有大量的型腔镶件与之配合,配合面如图3(b)所示,都具有斜度,也需要设计电极加工,而且电极加工时,需要多个精加工电极加工,以弥补电极损耗。加强筋与通纸筋如图3(c)所示,也无法用CNC加工,亦要设计电极放电加工。

图2 型 芯

图3 型芯细节

3 电极设计要点

电火花加工一般是针对对粗糙度、尺寸等要求严格的模具零件,特别是模具零件的封胶位、插穿位、碰穿位等加工。在尺寸方面,不同的加工部位有不同的精度要求,封胶位、插穿位、碰穿位按工件图纸要求加工时留0.05 mm研磨余量;胶位面按工件图纸要求加工时没有特别说明不需要留加工余量。

3.1 工件定位

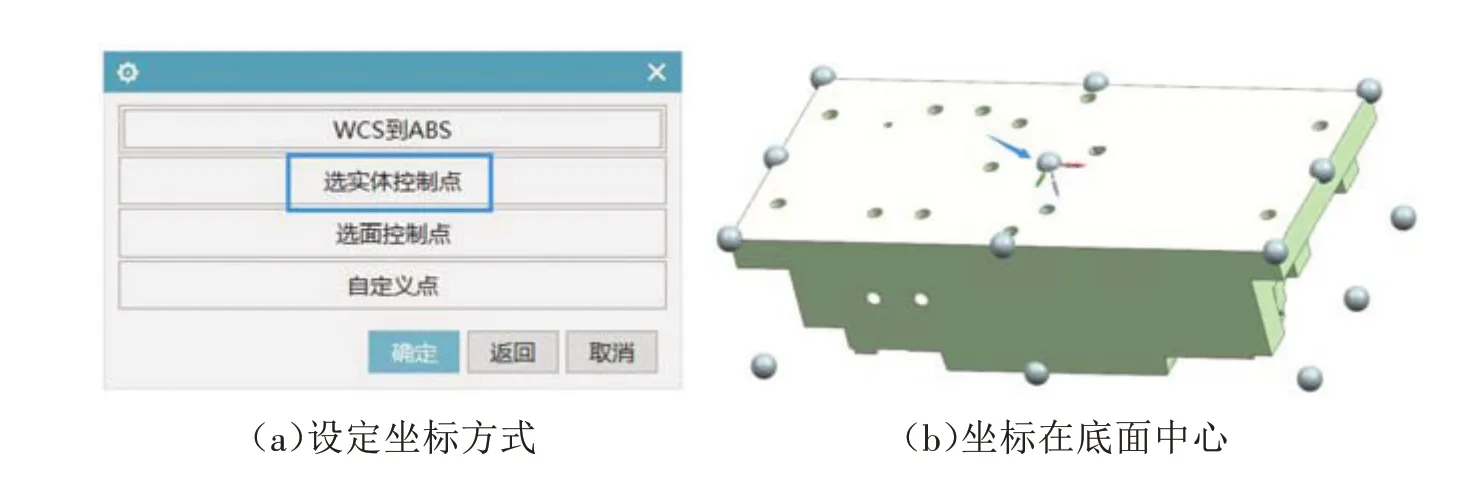

1副模具有较多电极,电极设计前必须选择一个大平面作为Z轴高度方向的放电基准。放电基准要尽量和其它的加工工艺基准一致,同时也要考虑放电时碰数(工件坐标)的便利性。型芯CNC加工时XY四面分中(设定工件坐标),Z方向底面为零,因此电极设计时也要和其一致。用星空外挂的【工件定位】命令,【选实体控制点】功能,选取工件底面中心为电极设计基准,如图4所示。

图4 工件定位

3.2 清角电极设计

模具零件加工中需要加工成直角或钝角的部位,因为加工时刀具的原因,加工后留有小R角或不规则的台阶,需要电极放电去除的加工方法叫清角,这种电极称为清角电极。

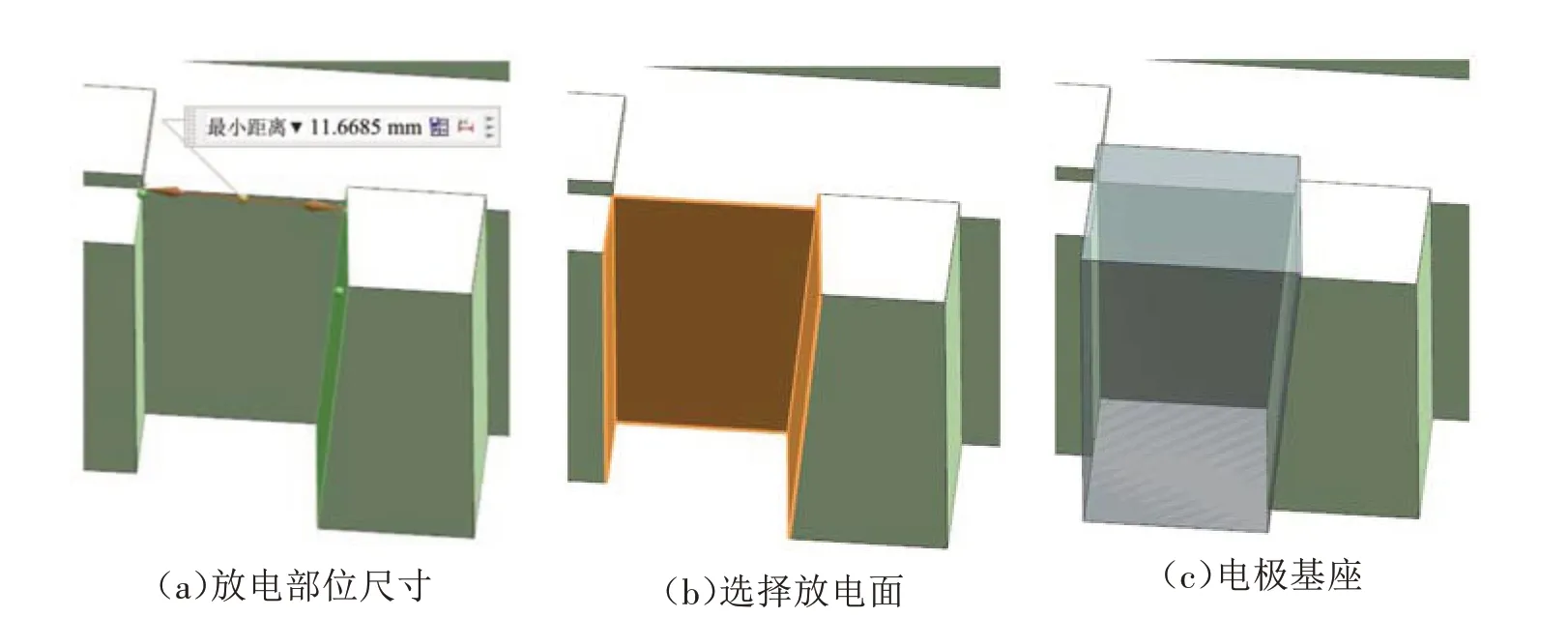

由图5(a)所示的测量可知,此处位置不大,2个角可以做成整体电极一起清角。用星空外挂【自动电极】命令,选用【常规电极】功能,选取3个侧面,如图5(b)所示,并设定2 mm扩展尺寸,软件将自动生成放电部位的形状,用星空外挂【电极基座】命令生成电极基座,如图5(c)所示。

图5 清角电极放电部位

用星空外挂【电极基座】命令,生成电极基座,如图6(a)所示,再用【电极刻名称】命令在电极3D上刻上电极名称,如图6(b)所示,完成电极形状如图6(c)所示。

图6 清角电极

3.3 骨位电极设计

较多情况下拆分电极会遇到又薄又深的骨位电极(成型制品的肋或加强筋部位),这些骨位电极唯一的问题就是如何预防加工时产生的变形,设计时要考虑如何加强电极的强度,加强电极强度的方式有多种,常见的是在一端、两端或者侧面设计一个小凸台。

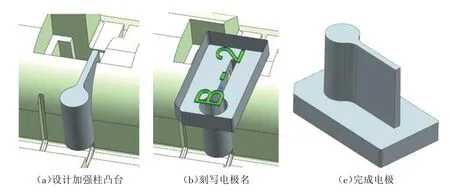

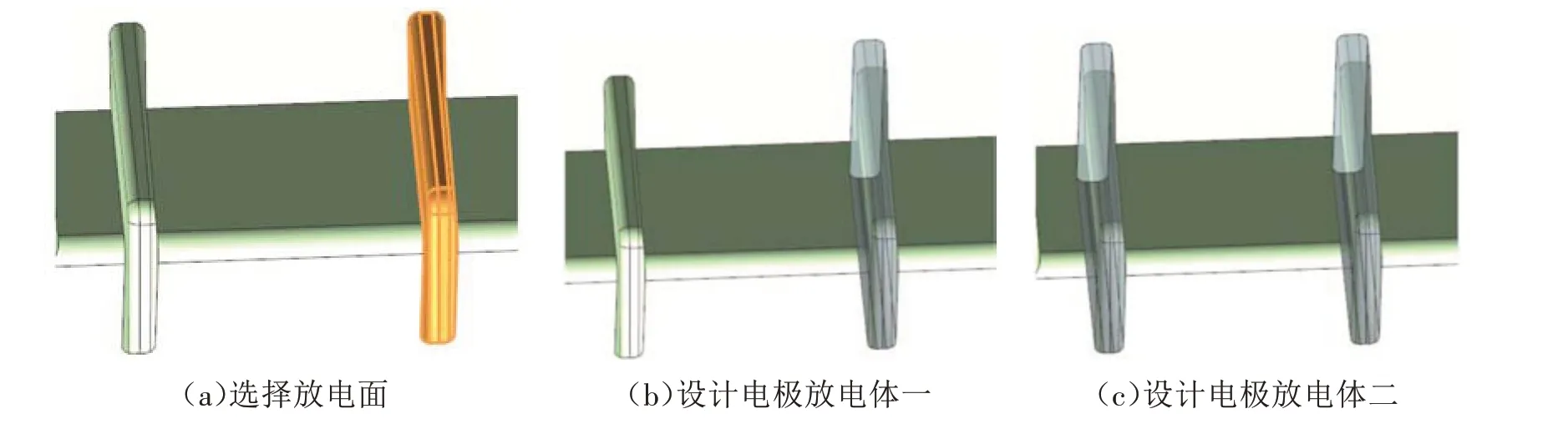

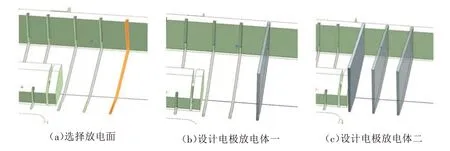

由图7(a)所示的测量可知,此处是厚度不足2 mm的骨位,用CNC加工效果不佳,必须设计电极用电火花加工。用星空外挂【自动电极】命令,选用【常规电极】功能,选取3个侧面和1个底面,如图7(b)所示,并设定2 mm扩展尺寸,软件将自动生成放电部位的形状,如图7(c)所示。

图7 骨位电极放电部位

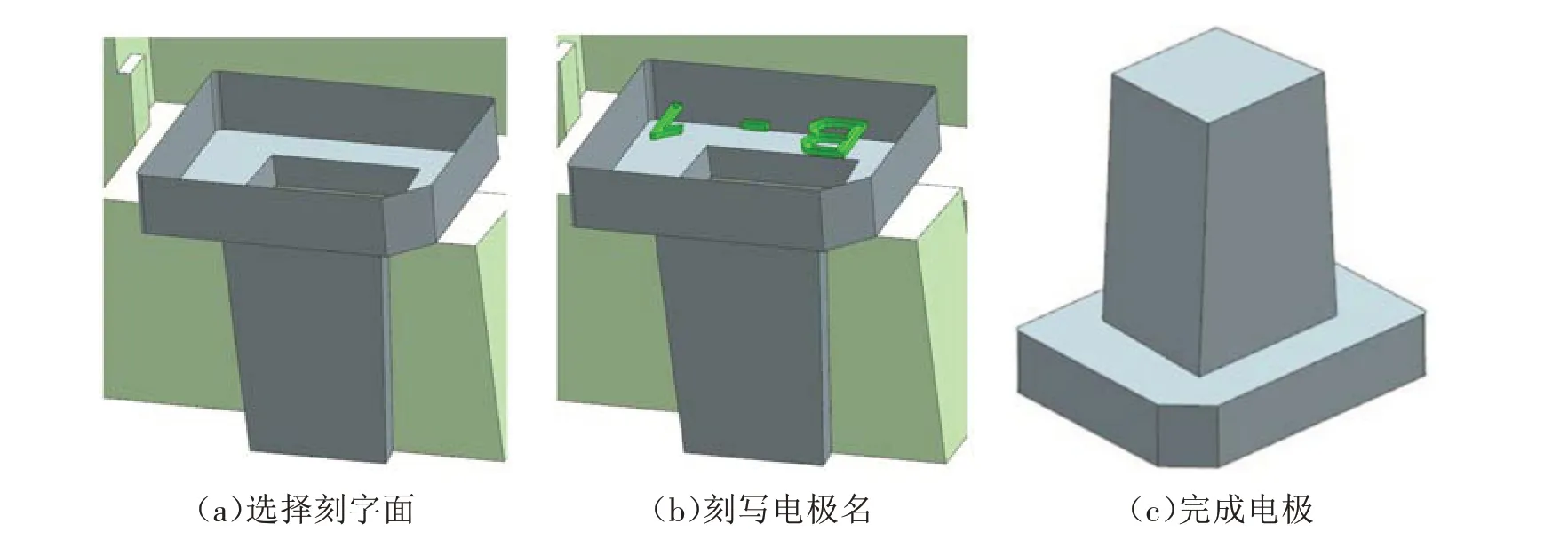

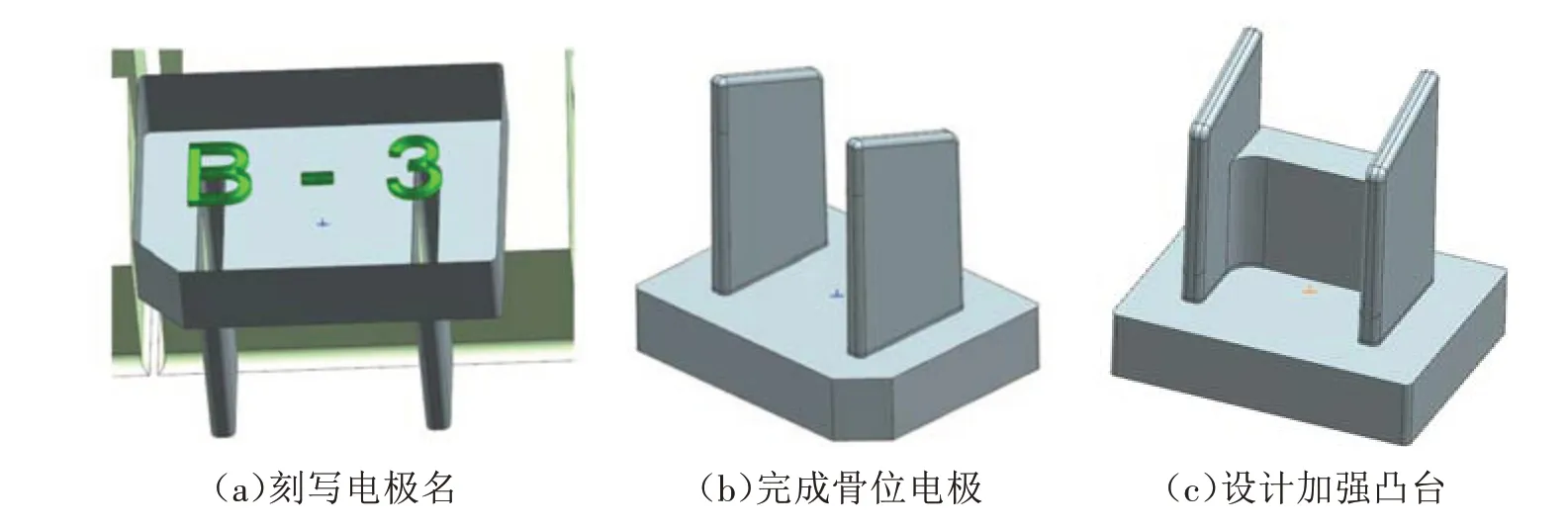

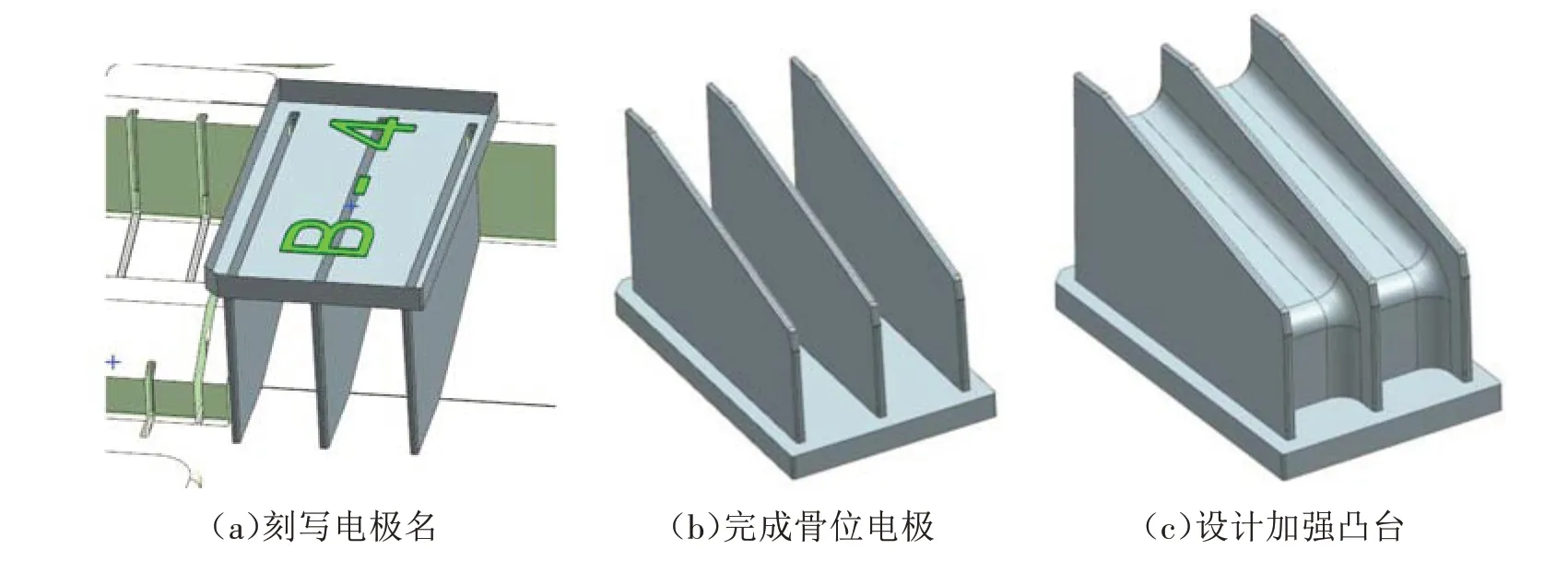

修整电极至合适尺寸,用星空外挂【骨位加强】命令生成加强柱凸台,如图8(a)所示;再用星空外挂【电极基座】命令生成电极基座,最后用【电极刻名称】命令在电极3D上刻上电极名称,如图8(b)所示,完成电极形状如图8(c)所示。

图8 骨位加强电极

3.4 多位置骨位电极设计

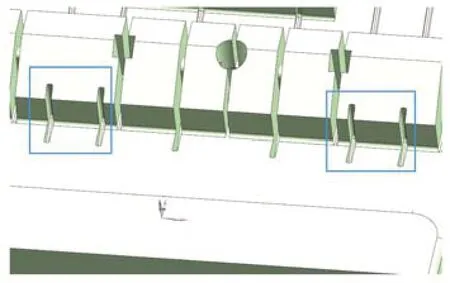

如图9所示,2个方框内的骨位形状和尺寸一致,若把2个方框内的位置做成整体电极,浪费电极材料,同时电极尺寸过长,CNC加工后受残余应力等影响,电极两端会翘曲变形,因此合理的方案是将1个方框内的骨位设计为1个电极,另1个方框内的位置通过移位来放电。

图9 多位置骨位

用星空外挂【自动电极】命令,选用【常规电极】功能,选取其中一个骨位的所有曲面,如图10(a)所示,并设定2 mm扩展尺寸,软件将自动生成放电部位的形状,如图10(b)所示,用同样的方法生成另一个骨位的放电部位的电极,如图10(c)所示。

图10 多位置骨位电极放电部位

再用星空外挂【电极基座】命令生成电极基座,最后用【电极刻名称】命令在电极3D上刻上电极名称,如图11(a)所示,完成电极形状如图11(b)所示。因骨位电极较薄,为避免CNC加工和放电加工时电极变形,要加强电极的强度,如图11(c)所示。

图11 多位置骨位电极

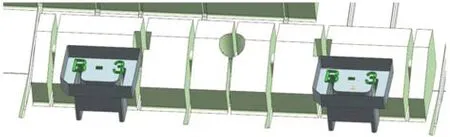

最后用星空外挂【移动对象】命令将现有位置的电极复制移动到另外一个位置,用相同的电极放电加工不同的位置,设计2D放电图时,要把2个位置的电极放电图纸同时设计,以免放电时漏掉加工位置,如图12所示。

图12 移位电极

3.5 复杂骨位电极设计

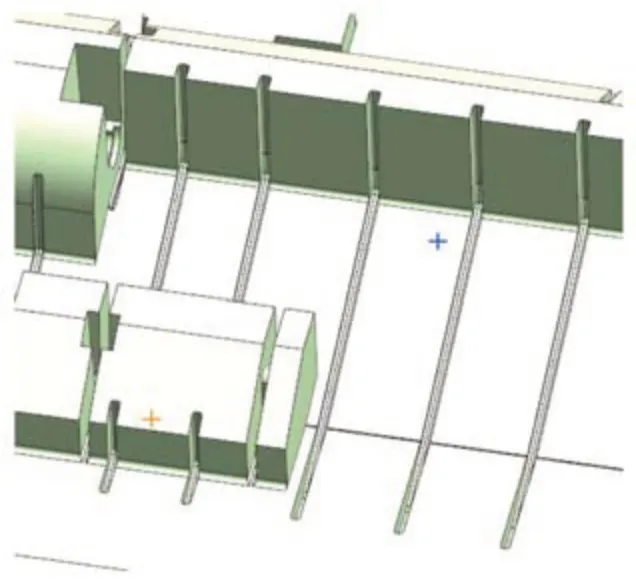

电极多处共用时,在铜料不浪费的情况下,尽量加工成整体电极,电极多处使用时尽量采用平移,其次使用旋转,尽量避免镜像。在空间许可不会干涉的情况下,在1个电极上设计形状的一半,另一半镜像。基准设计在中心,这样的电极即可平移又能旋转,能节约一半的设计成本。加工精密模具零件时,粗加工电极尽量组合在一起,精加工电极应拆分为分体电极。如图13所示,型芯上有大量的复杂骨位,设计电极时可将长度一致的骨位设计为整体电极,既避免了铜料的浪费,又提升了放电效率。

图13 复杂骨位

用星空外挂【自动电极】命令,选用【常规电极】功能,选取其中1个骨位的所有曲面,如图14(a)所示,并设定2 mm扩展尺寸,软件将自动生成放电部位的形状,如图14(b)所示,用同样的方法生成另2个骨位的放电部位的电极,如图14(c)所示。

图14 复杂骨位电极放电部位

再用星空外挂【电极基座】命令生成电极基座,最后用【电极刻名称】命令在电极3D上刻上电极名称,如图15(a)所示,完成电极形状如图15(b)所示。此类骨位电极形状复杂,CNC加工和放电加工时电极变形的可能性较大,用星空外挂【骨位加强】命令无法得到理想的骨位加强效果,需要手工设计加强凸台,如图15(c)所示。

图15 复杂骨位电极

4 电极2D图纸设计

电极2D图纸是电火花加工的依据,1张完整的电极图纸至少包括型芯与电极装配图的3个视图,3个视图要能清楚表达电极所在的位置,放电时XY方向的基准和Z方向的基准以及电极相对于型芯的XYZ三个方向的位置尺寸,电极的摆放方位一般用电极基准台的C角方位辨别。

图纸的标题栏要标明型芯名称、电极名称、电火花加工间隙、放电位置是配合位还是一般的胶位等,以便在放电时决定要不要留加工余量,备注中还有必要说明电极是否需要二次加工或钳工加工,是否需要线切割、刻字、避空和修整等,电极图如图16所示。

图16 电极图

5 电极设计验证

电极设计完成后,将电极图纸交给制造部门,制造部门按照电极设计的开料单备料,定制加工方案,编制加工工艺,编写数控加工程序,完成电极的粗加工、半精加工和精加工,骨位电极厚度薄,电火花加工时有火花间隙,加工电极时必须要将电极缩小一定的量,一般粗加工用电极单边要缩小0.2~0.5 mm,精加工用电极单边要缩小0.05~0.1mm,如此电极会变得更薄。粗加工和半精加工时必须要留较多的加工余量,以免加工时的切削力导致更薄的电极变形。精加工时,刀具路径的行距要合理,尽量采用小切削量快进给的方式加工。加工好的电极经检测,尺寸精度合格,表面粗糙度良好,电极没有变形,以该电极电火花加工的型芯尺寸精度合格,通过客户的检测验收。

6 结束语

电极设计和电火花加工是模具制造中不可缺少的环节,电极设计是否合理会影响模具制造的效率、质量和成本。当整体电极加工困难或不好加工时,所需刀具太长或太小,就可以考虑多设计1个电极,有时局部需要清角电极,这种电极的设计加工不难,但一定要了解电极的火花间隙和校表基准。电火花加工时冷却液喷淋位高度的预设也需注意,要设定在工件最高处5 mm以上,这样方便电火花机加工时冲除残渣,以免出现二次放电造成工件损坏。电极设计时还要注意拔模斜度,否则模具注射生产时会出现粘模现象。