浅谈关键件、重要件全过程管理

2023-03-09朱尚炯

文 朱尚炯

一、加强关重件管理的意义

随着当前产业呈现现代化、复杂化、系统化发展趋势,产品逐渐从满足基础需求向实现复杂功能转变、从单一产品交付向系统集成化转变。同时,MBSE基于模型的系统工程方法深度应用,产品的设计精细化水平大幅跃升,顾客的需求与期望基础值不断提高,传统的产品质量管理方法及相关资源已无法有效解决事前预防的预期目的。

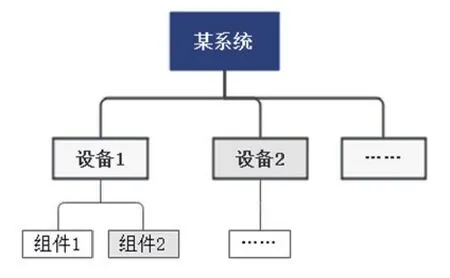

在复杂产品的研制过程中,如果参考GJB 8113《武器装备研制系统工程通用要求》、GJB 2116《武器装备研制项目工作分解结构》等标准要求,运用自上而下逐级分解的方法,可以形成由系统、分系统、设备、部件、组件、零件组成的产品层次体系。

在层次体系中,各层级组成部分对实现产品可靠工作和完成预定功能性能发挥着不同作用。基于“木桶原理”,为了充分发挥有限的人力、物力等管理资源,应加强对产品的主要功能和安全性、可靠性起重大影响的关键、重要组成部分的全寿命管控。

二、理解关键、重要特性(件)、关键过程

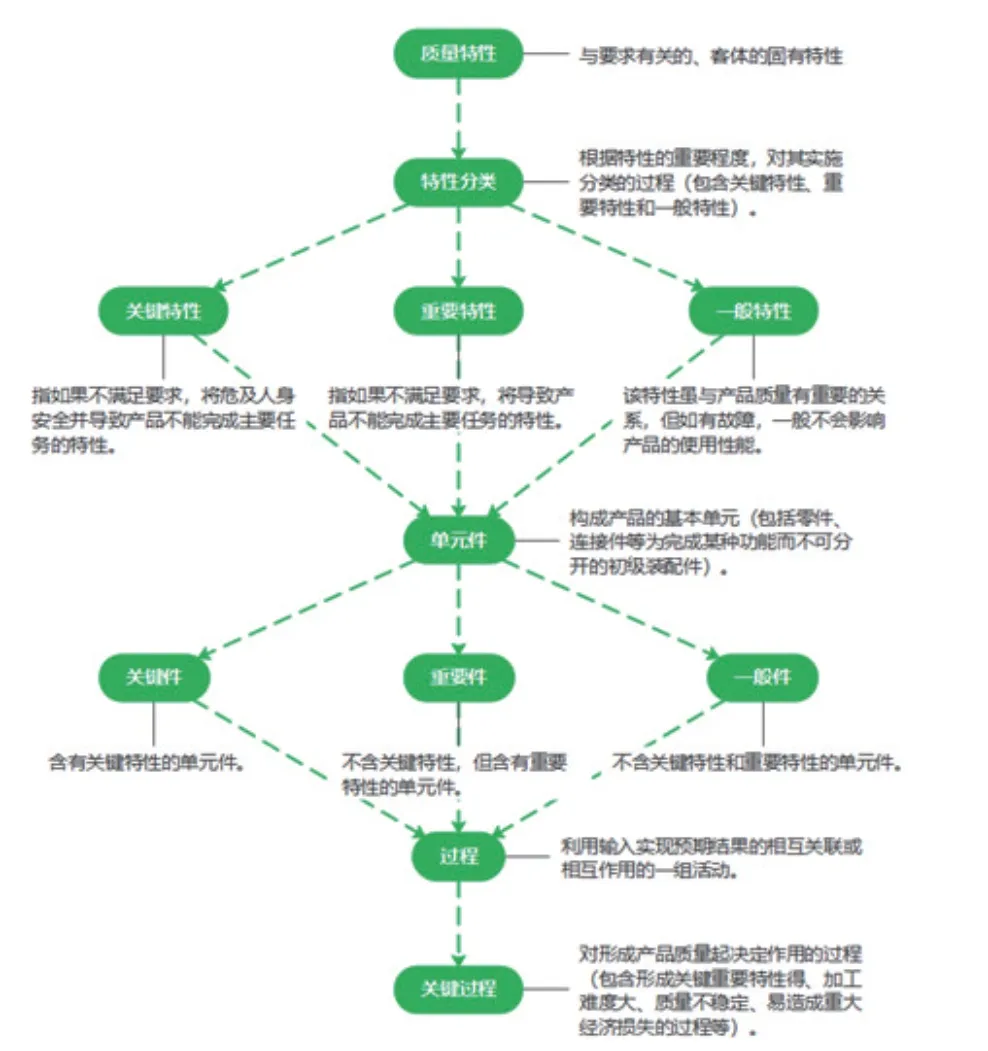

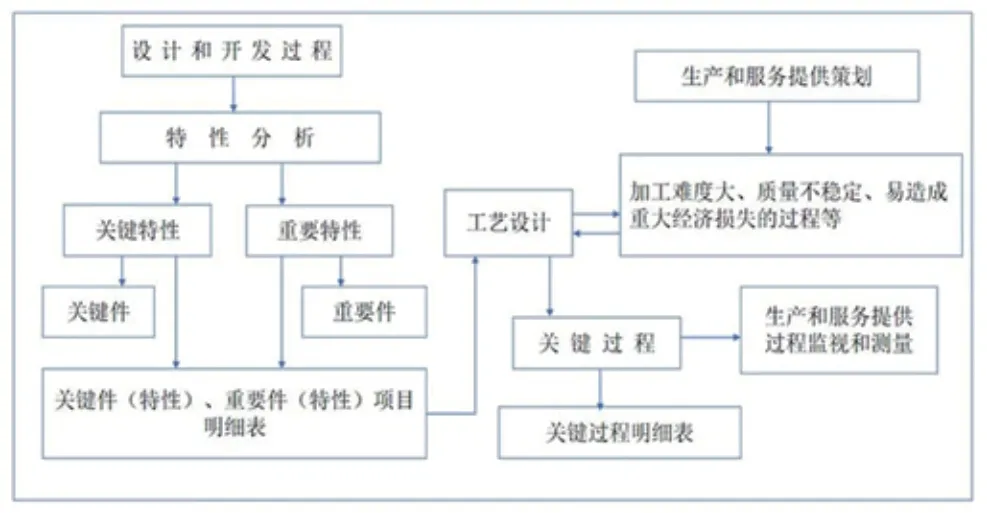

研读GJB 1405《装备质量管理术语》、GJB 190《特性分类》、GJB 909《关键件和重要件的质量控制》、GJB 467《工序质量控制要求》等标准要求,可梳理形成关于“关键件、重要件(简称‘关重件’)研制过程”的术语关系树(见图1)。结合ISO 9001《质量管理体系》及关重件的实际设计和生产过程,理解其关系网络(见图2),可以为做好关重件的管理奠定扎实基础。

图1 “关键件、重要件研制过程”的术语关系树

图2 关重特性、关重件、关键过程、ISO 9001及实际研制过程的关系网络图

三、做好关重件在设计过程的分析、识别与标识

在设计阶段初期,应结合产品和服务的预定使命任务和产品层级分解,对其主要功性能、通用质量特性、失效模式及后果等进行分析与分解,识别出制约产品和服务实现功能、性能的主要硬件组件(例见图3)。

图3 基于功性能、失效模式的分解结构树

随着设计逐步深入,按GJB 190《特性分析》标准要求,从具体材料、工艺、寿命、安全防护性、经济性等方面对主要硬件组件展开特性分析(见表1)。

表1 特性分析分类表

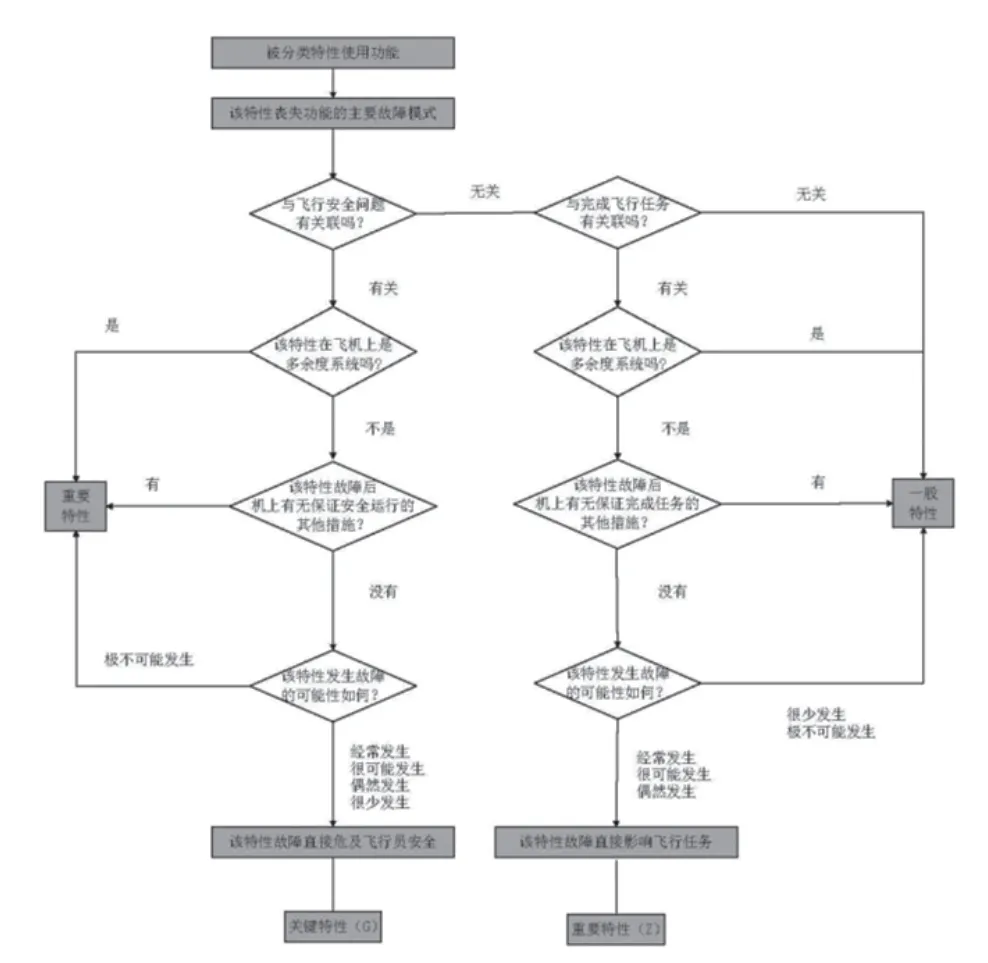

参照GJB 1378A《装备以可靠性为中心的维修分析》、HB 5842《航空产品特性和单元件分类及质量控制原则》等标准要求,可采用特性分类逻辑决断法(见图4)等分析方式,最终确定定量的关键、重要与一般特性,从而确定包含关键、重要特性的关重件,形成《关键特性(件)、重要特性(件)明细表》。

图4 特性分类逻辑决断法示意图

对于识别的关重件及其特性应按相关要求在自制、外包、生产等全过程文件、记录中加以标识,便于后续工作开展。

·对于关键件、重要件通常采用大写G、Z进行标识。

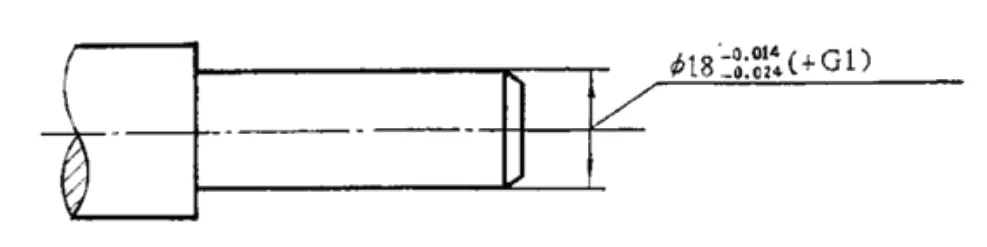

·对于关键、重要特性通常采用G1~G99(例见图5)、Z101~Z199(例见图6)进行标识。

图5 某零件关键特性标识示例

图6 某零件重要特性标识示例

·对于图样、技术文件一般在文件框中进行标识。

四、做好关重件在工艺过程的分解、标识、固化

工艺设计时,在考虑具体产品和服务整体如何实现时,应关注关键、重要特性的实现过程,并将其作为关键过程进行管理。其他不具备关键、重要特性,但经过分析后发现工艺难度大、质量不稳定、易造成重大经济损失的实现过程也可作为关键过程进行管理,并形成《关键过程目录》。比如,舵杆的某外圆加工尺寸为重要特性,则实现该特性的精车或精磨过程为关键过程;某零件的密封性为重要特性,则实现该特性的橡皮圈装配过程为关键过程;某杆虽无关键、重要特性,但其经常因强度不足断裂,也可将其热处理过程作为关键过程。

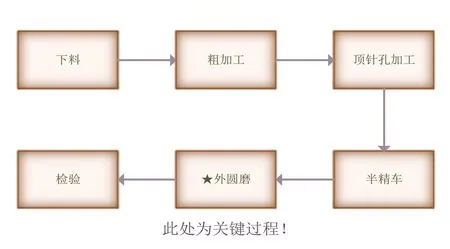

在对关键过程的实现工艺进行设计时,可编制《工艺细则》或《作业指导书》等工艺文件,对关键过程具体工艺、设备设施、检验方法、质量控制点进行明确,并采用“此处为关键过程”(例见图7)等醒目形式进行标注,便于操作人员发现并遵循。

图7 某轴工艺示意图中关键过程标识示例

对于尤为重要、难度非常大的关键过程,可通过定人、定设备、定工艺的“三定”管理方法进行固化明确,形成《关键过程三定表》,以尽可能降低变更对关键过程实现的影响。

五、做好关重件在生产及外包过程的传递、监督、标识工作

在生产过程中,应做好关键过程实现工艺的技术交底及执行过程监督,严格按照工艺要求执行,形成相关《生产记录》。

·对从事关键过程的相关人员能力定期考核及培训,持续提升其相关知识及技艺水平。

·对涉及关键过程的设备重点维护、保养,使其保持较高精度及良好状态。

·对涉及关键过程的工艺对标当前工艺手段、先进性与设备能力定期评估,对已不存在设计或制造难度的关重件可降低特性类别,而新出现的一些制造难度较大、生产周期长、故障重复率高、经济价值高的零件,则应适当提高特性类别。

在外包过程中,应选择具备充分能力的供方承制,并做好相关技术要求的传递工作,明确告知并使其理解关键、重要特性(件)或关键过程的相关要求。

·对于涉及关键、重要特性的外包活动,应参与并监督供方甚至次供方的特性设计、评审、验证及确认工作。

·对于涉及关键过程的外包活动,应认可供方甚至次供方的关重件实现工艺及质量控制方法,并加强对其实现过程的监督。

在生产及外包过程中,还应对关重件的存放、周转和运输加以控制及保护,必要时对专用储存或运输器具作出“关键/重要件专用、内含关键/重要件”等标识(例见图8)。

图8 关键、重要件储存或运输器具标识示例

六、做好关键件、重要件在检验过程中的检验、放行、分析

检验过程中,对于关键过程的相关工序、项目应实施100%检验,并形成可追溯的《检验记录》。如果遇到破坏性检验工序及和其他不能实施100%检验的工序或项目时,应另行规定其检验方式或验证手段。

对于涉及不符合关键特性要求的不合格产品不允许让步使用,对于涉及不符合重要特性要求的不合格产品应提级履行审批,作为严重不合格品进行管理。

检验后,应收集关键过程的相关监测及检验数据,并采用相关统计方法进行分析,如采用排列图、散布图等对过程质量的分布状态和波动情况进行分析,识别问题并提出改进建议。