基于BP神经网络和NSGA-Ⅱ的离心压气机机匣处理槽参数优化

2023-03-08陈金萍叶顺宏李颂

陈金萍,叶顺宏,李颂

(1.大连海洋大学应用技术学院,辽宁 大连 116300;2.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;3.大同北方天力增压技术有限公司,山西 大同 037036)

离心压气机是涡轮增压器中使用最广泛的空气压缩系统,具有单级压比高、结构紧凑、生产成本低等特点,但其稳定工作范围会随着负荷提高而减小。因此,如何在不影响压气机工作效率的情况下拓宽其稳定工作范围成了多数研究者的研究方向。目前工程上应用最广泛的方法是进行压气机机匣处理。离心压气机的自循环机匣处理最早于1988年被提出[1],此后国内外学者均对此有进一步深入研究。康剑雄等[2]通过对离心压气机不同转速下实壁机匣和处理机匣两种状态流场的数值模拟,研究了失速模式随转速的变化及不同失速模式下机匣处理作用机制的转变。其他学者也对机匣处理的作用机理进行了不同角度的分析与研究[3-4]。除作用机理外,不同结构的机匣处理对压气机性能扩稳影响等问题也被陆续提出和分析[5-7]。在这些结构设计中,最简单也是最常用的方法是对机匣进行槽处理。张航等[8]的研究表明,带进气回流的机匣处理是一种简易而有效的拓稳方案。

上述研究中,多数为对单一情况的分析,将处理机匣与未处理机匣进行对比,涉及的结构参数多为某一约值,鲜有对具体参数进行优化的案例。这主要是由于离心压气机内部流动过于复杂,泄漏涡、边界层、激波等相互作用,难以定量描述[9]。李文娇等[10]研究表明,压气机对开槽位置比较敏感,适当的子午轴向位置能改善压气机内部流动,但对其具体位置着墨较少。参考轴流压气机机匣处理方面的研究,张皓光等[11]研究了不同轴向位置对机匣处理扩稳能力的影响,结果表明:机匣处理喷气装置离叶顶前缘最近且在叶顶前缘上游时扩稳能力最强。楚武利等[12]通过详细地分析凹槽槽宽变化对压气机顶部区域流场结构的影响,揭示了周向槽槽宽对压气机性能影响的流动机理。以上二者皆仅对某个单一参数的优化进行了研究,对离心压气机机匣处理有一定的借鉴作用。但离心压气机机匣处理结构并非由单一参数决定,因此,需要考虑如何实现机匣处理结构参数的多目标优化问题。实现这一问题的难点在于如何建立优化模型。

离心压气机内部流动复杂,难以定量描述,更难以将结构参数融入其中,因此需另辟蹊径。在其他旋转机械研究中,已存在部分可行研究方法将参数与性能结合起来。谢心喻等[13]在对燃气轮机性能仿真的研究中,采用了三种方法进行预测应用,指出BP神经网络预测结果较优。刘永葆等[14]综合运用了一种改进的遗传算法(Genetic Algorithm,GA)和自适应建模技术对燃气轮机的精确特性进行了寻优获取。这表明,在旋转机械性能预测与优化问题中,BP神经网络与遗传算法是可行的。

本研究通过结合BP神经网络与第二代非支配排序遗传算法(Non-dominated Sorting Genetic Algorithm Ⅱ,NSGA-Ⅱ),以一部分仿真结果作为样本建立神经网络模型,通过NSGA-Ⅱ算法对建立的神经网络模型寻优,实现离心压气机机匣处理槽结构参数的优化。

1 仿真模型与试验验证

1.1 模型与网格划分

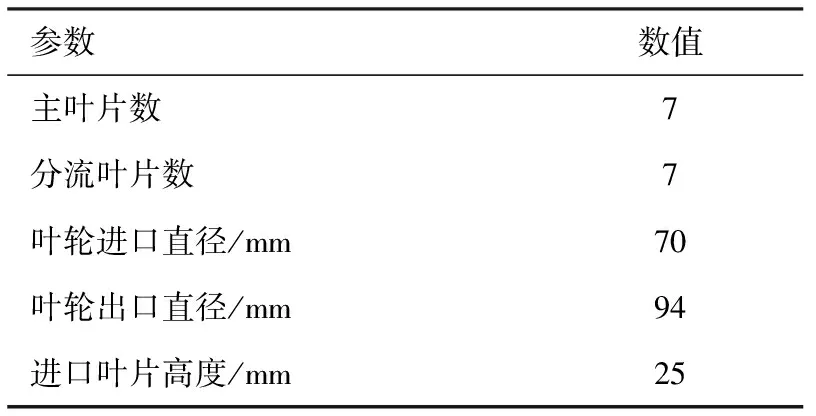

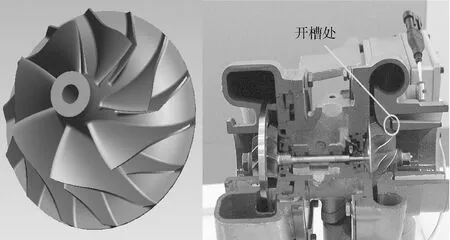

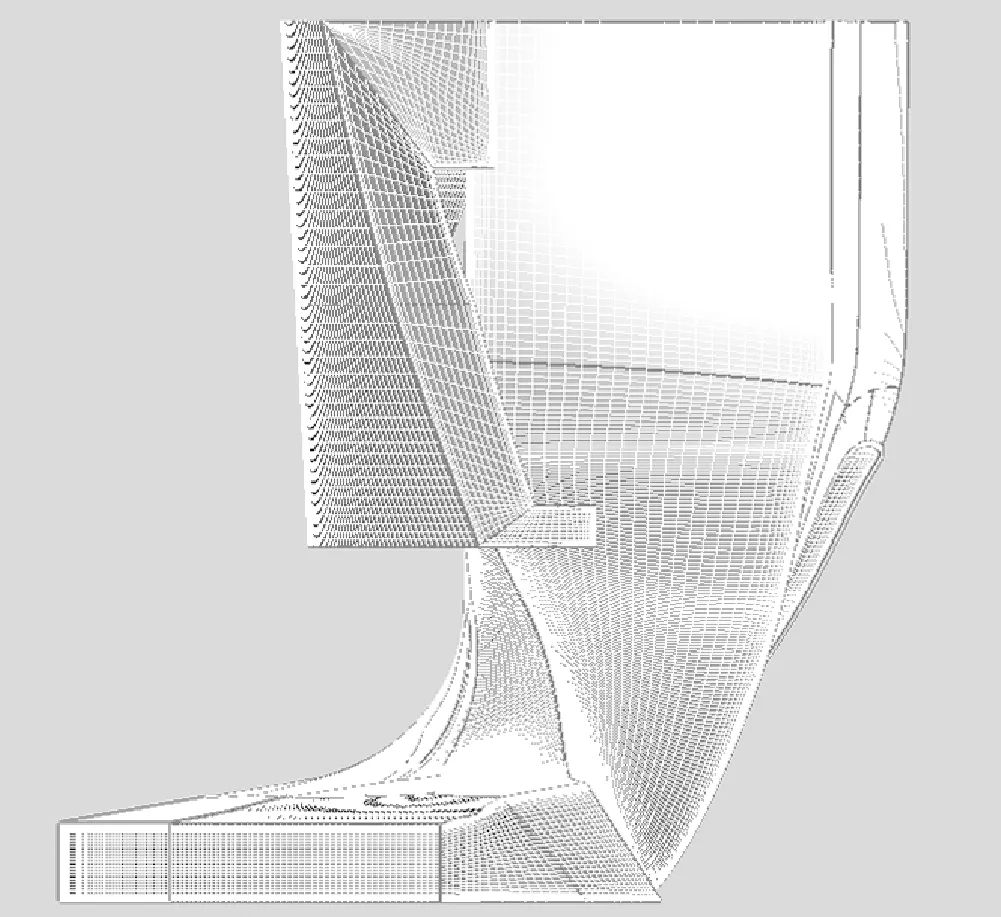

本研究优化对象为某型涡轮增压器压气机机匣处理的槽参数,而优化过程需要以仿真得到的结果为基础,因此,首先建立该型压气机的数值计算模型。离心叶轮的三维模型由ProE建立,计算网格利用NUMECA软件中的AutoGrid5模块生成。该型离心压气机叶轮的具体参数如表1所示,叶轮三维模型与开槽处理示意如图1所示。通过AutoGrid生成的叶轮网格如图2所示。

表1 压气机主要参数

图1 叶轮三维模型与开槽处

图2 叶轮计算网格

1.2 数值方法

采用Numeca Fine软件包中的Euranus求解器对再循环机匣槽处理结构的压气机转子内部流场进行数值模拟。数值计算采用Jameson有限体积中心差分格式并结合Spalart Allmaras湍流模型对相对坐标系下的RNS(Reynolds averaged Navier-Strokes)方程进行求解,采用显式四阶Runge-Kutta法时间推进以获得定常解。求解定常黏性的RNS方程通用控制方程,见式(1)。

(1)

计算过程中边界条件给定如下:在轮毂、机匣以及叶片等固壁上给定绝热无滑移边界条件,初始进口压力设置为101 325 Pa,进口温度设置为293 K。在大流量情况下给定出口背压,依次增大出口背压,至小流量时,改为按流量进行计算。

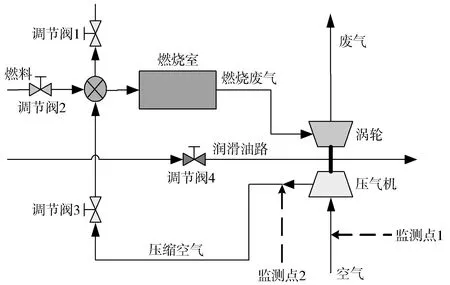

1.3 试验验证

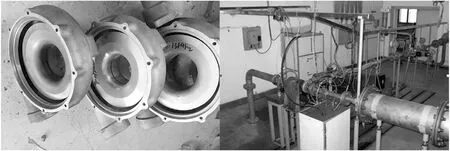

在全自动涡轮增压器试验工作台进行了涡轮增压器压气机性能试验。试验原理如图3所示,由燃烧室燃烧排出的废气驱动涡轮,带动压气机完成空气压缩过程,压缩空气与燃料混合进入燃烧室,模拟柴油机涡轮增压器的工作状态。其中在监测点1和2分别测量压气机进、出口的压力与温度值。通过加工更换蜗壳部分进行不同开槽结构的试验,经过加工的蜗壳件与全自动试验台如图4所示。

图3 压气机试验原理

图4 蜗壳加工件与增压器试验工作台

取部分试验结果与模拟结果进行对比,此处取在导风轮中段位置开槽3 mm宽度机匣处理的结果进行对比,转速分别为80 000 r/min与100 000 r/min,对比结果见图5。从图中可以看出,仿真结果与试验结果具有一致的趋势,在相近流量下,压比相差最大约为6%,效率相差最大约为3.5%。考虑到试验环境的影响以及各类管道沿程损失,可以认为,试验结果与模拟结果基本保持一致,模拟结果是可信的。

图5 试验验证

2 优化方案

2.1 优化对象与约束条件

以压气机进气旁通再循环槽为优化对象。如图6所示,该优化对象由以下参数确定:槽处理宽度(a)以及槽中心位置与导风轮中段位置的距离(b)。其中,设定b值以导风轮中段位置为0,向进口端为正,向出口端为负。

图6 优化对象参数示意

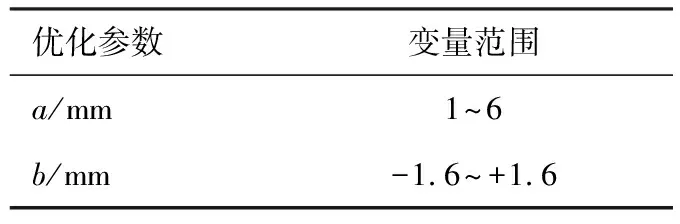

根据现有研究,槽处理最佳位置在导风轮中心位置附近,而槽处理的宽度也并不是越宽越好[12]。因此,需对两个参数的范围进行约束,如表2所示。

Strategy Guided Enterprise Group to Use Them……………HAN Yi, WANG Yinyu, YANG Wei(3·72)

表2 优化参数及约束条件

2.2 优化目标

进气旁通再循环槽处理会对离心压气机性能产生一定的影响,不同宽度与位置的槽处理对压气机效率、喘振裕度等均有一定程度的影响。基于已有模拟结果,结合工程实际经验,压气机性能的变化更明显地表现为效率和喘振裕度的变化,故以压气机等熵效率和喘振裕度作为本研究的优化目标。

等熵效率定义为压气机等熵功率与实际压缩工质所需功率之比,其计算公式为

(2)

式中:Tin为进口温度;Tout为出口温度;π为压气机压比。

喘振裕度计算公式为

(3)

式中:πs为近失速点压比;πd为设计点压比;ms为近失速点流量;md为设计点流量。

2.3 优化模型

在现有研究中,尚未有以再循环槽处理宽度或位置为变量的压气机性能理论模型。考虑到离心压气机内部流场的复杂性,需要建立较为合适的模型以实现对压气机性能的逼近,进而实现对槽处理参数的优化。参考已有的文献与工程实例,人工神经网络具有的并行处理、信息储存、自学习等能力可以较好地逼近优化参数对优化目标的映射关系。本研究拟通过建立BP神经网络构建压气机机匣槽处理的优化模型。

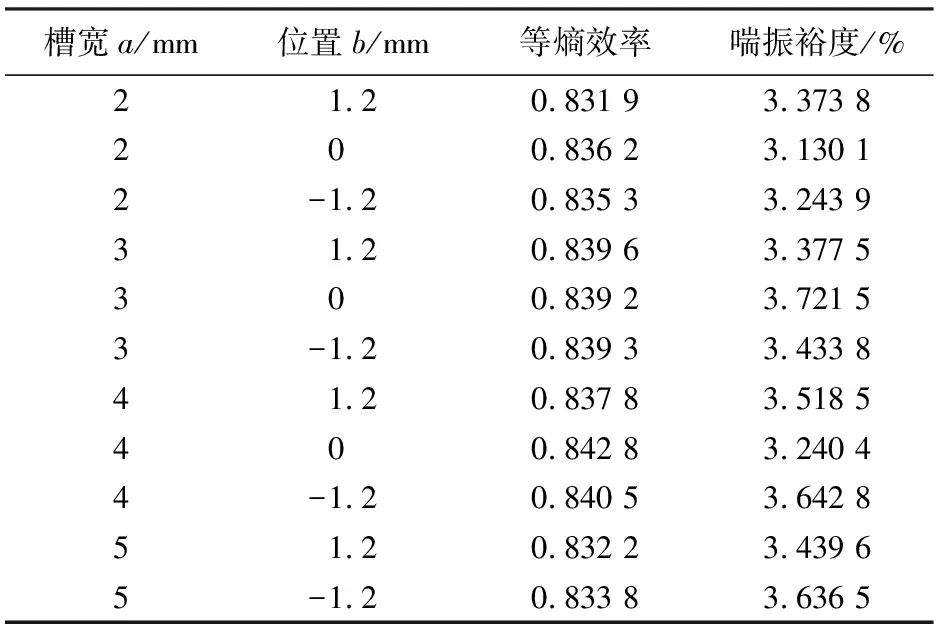

建立BP神经网络,需要有一定的初始样本。为了使创建的网络具有更高的拟合度,选取的样本应具有代表性,需要较为完整地包含多种情况。根据2.1节中设定的参数范围,选取部分点建立数值模型,得到的结果如表3所示。

表3 初始样本

2.4 优化方法

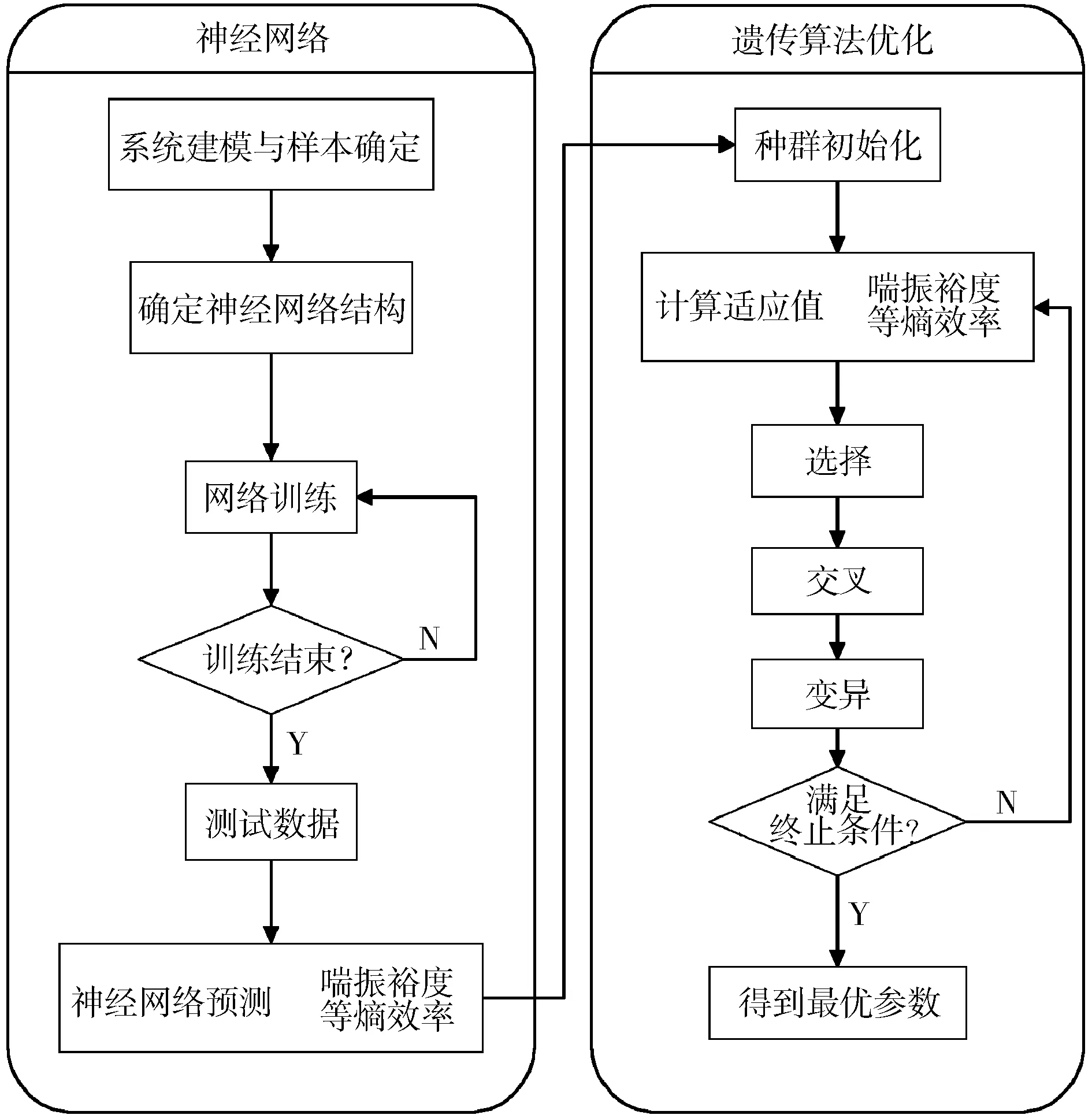

对于多目标优化的问题,NSGA-Ⅱ算法是目前比较常用且成熟的解决方法,该算法在选择算子执行之前根据个体之间的支配关系进行了分层,是一种基于Pareto最优概念的遗传算法。故采用NSGA-Ⅱ算法进行优化,整体优化方案如图7所示。

图7 优化方案流程

在压气机的性能参数中,喘振裕度是比较重要且直观的一个参数,它能直接反映出压气机的工作范围,对压气机机匣槽处理参数的优化结果有重要的参考意义。同时也需要兼顾压气机的效率,避免使效率出现过多的降低。因此,优化算法的适应度值选用神经网络的预测结果,即神经网络预测的喘振裕度与效率。对于工程实际,压气机喘振裕度越大,工作范围越广,故而本研究的优化过程旨在寻找到更优的喘振裕度与效率对应的结构参数。

3 结果与讨论

3.1 预测与优化结果

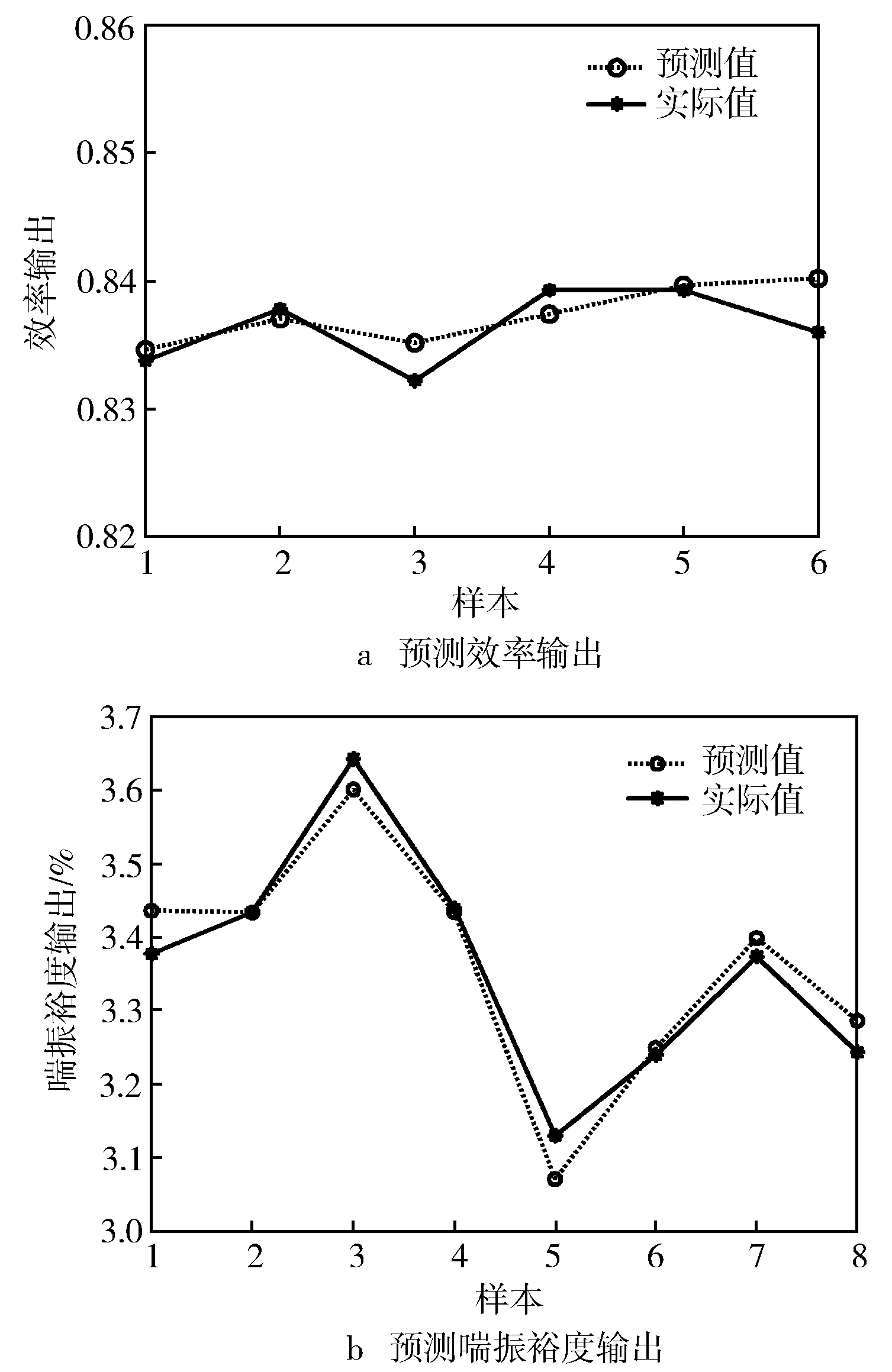

图8a、图8b分别示出了BP神经网络对压气机效率和喘振裕度的预测结果。由图可知,基于BP神经网络建立的预测模型对测试样本的预测有较高的拟合度。在对效率的预测中,即便是偏差较大的样本3和样本6,其误差百分比也均在1%以内;对喘振裕度的预测结果,其最大误差也仅为2.3%。因此,该网络模型的预测结果可信。

图8 BP神经网络预测结果

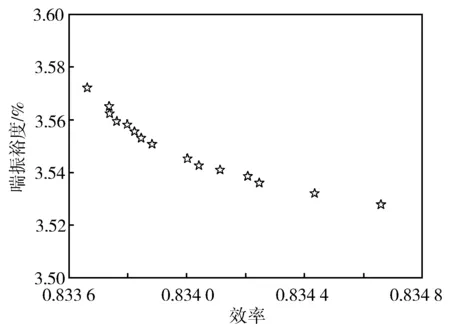

优化得到的Pareto解集如图9所示。从解的变化趋势上可以看出,随着喘振裕度的提升,压气机效率有所降低,这与实际情况是相符合的。对于本轮优化得到的结果,大致可分为两个部分:一部分为图中左上端喘振裕度提高而效率相对降低,另一部分为图中右下端效率提高而喘振裕度相对减小。从图中可以看出,优化解集得到的结果更多地集中在左上端,即效率相对较低而喘振裕度较大的区域内。

图9 优化得到的Pareto解集

上述Pareto前沿解集所对应的优化参数分布如图10所示。可以看出,对应的槽宽主要分布在3.5~4.2 mm,与导风轮中心距离主要分布在+1.45~+1.50 mm,且集中于1.5 mm附近。考虑到工程实际,槽处理的加工受到实际刀具、操作等的限制,故将上述优化结果进行整取,整取为a=4 mm,b=1.5 mm。根据优化得到的参数,在NUMECA中建立网格模型,设置边界条件,考察内部流动情况。

图10 Pareto解对应的优化参数分布

3.2 优化前后性能对比分析

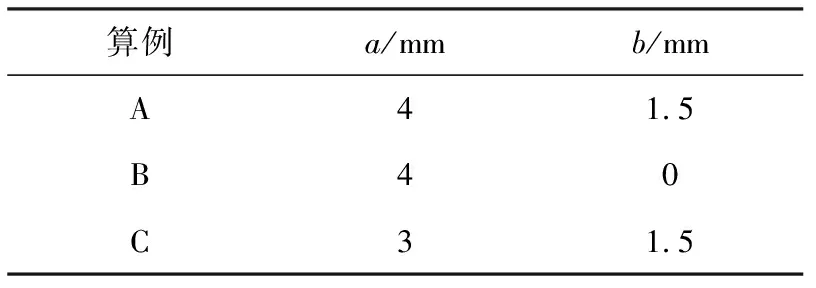

为进一步验证优化结果的准确性与优化后性能的提升,选取部分优化结果附近的参数作为对照组,将优化得到的参数与其附近参数进行对比,比较其压比、效率、内部流动情况等。考虑到位置与宽度两个因素的影响,各取其中一个参数变化进行对照,设置如表4所示的不同参数。其中A为优化得到的参数值,B和C为设置的对照组的参数值(均不在优化结果的解集中)。

表4 优化结果与对照组参数设置

3.2.1 特性曲线分析

对上述建立的算例A,B,C进行数值计算,分别选取60 000,80 000,100 000 r/min转速作为计算对象,得到各算例的性能曲线,如图11所示。从图中可以看出,算例A在80 000 r/min时最小流量达到了0.197 kg/s,略小于算例B与C的0.22 kg/s,且三者最大流量基本一致。比较不同转速下的流量-压比曲线,随着转速的提高,算例A的喘振线略向左偏,即算例A流量范围有所扩展,在80 000 r/min转速下扩展幅度为6.8%,100 000 r/min转速下幅度为2.8%。同等流量下,A的效率与压比均略高于B,C。这表明,通过NSGA-Ⅱ算法得到的优化结果在流量范围上得到了扩大,性能曲线也有一定的改善。下面取80 000 r/min转速进一步分析不同工况的内部流动情况。

图11 优化前后性能对比

3.2.2 内部流动分析

3.2.2.1 最高效率点工况

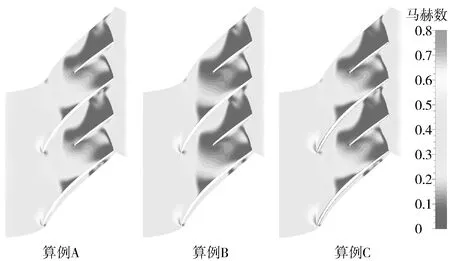

图12示出了算例A,B,C在最高效率点时95%叶高处马赫数情况。三种情况在主叶片前缘均有激波产生,且主要位于吸力面。而在流动区域内,可以清晰地看到,分流叶片两端分布有大量低能流团,相对于算例B,算例A和C的低能流团区域面积更小,这一面积的减小在主叶片吸力面与分流叶片压力面之间表现得尤为明显,这是由于算例A与C在开槽位置上相对于算例B更靠近于主叶片前缘,叶轮通道内气体流向旁通通道时形成的低速区域相对前移,与主通道内低速流团的相互影响相对减小,改善了主通道内的流动情况。

图12 最高效率点95%叶高马赫数分布

3.2.2.2 近失速工况

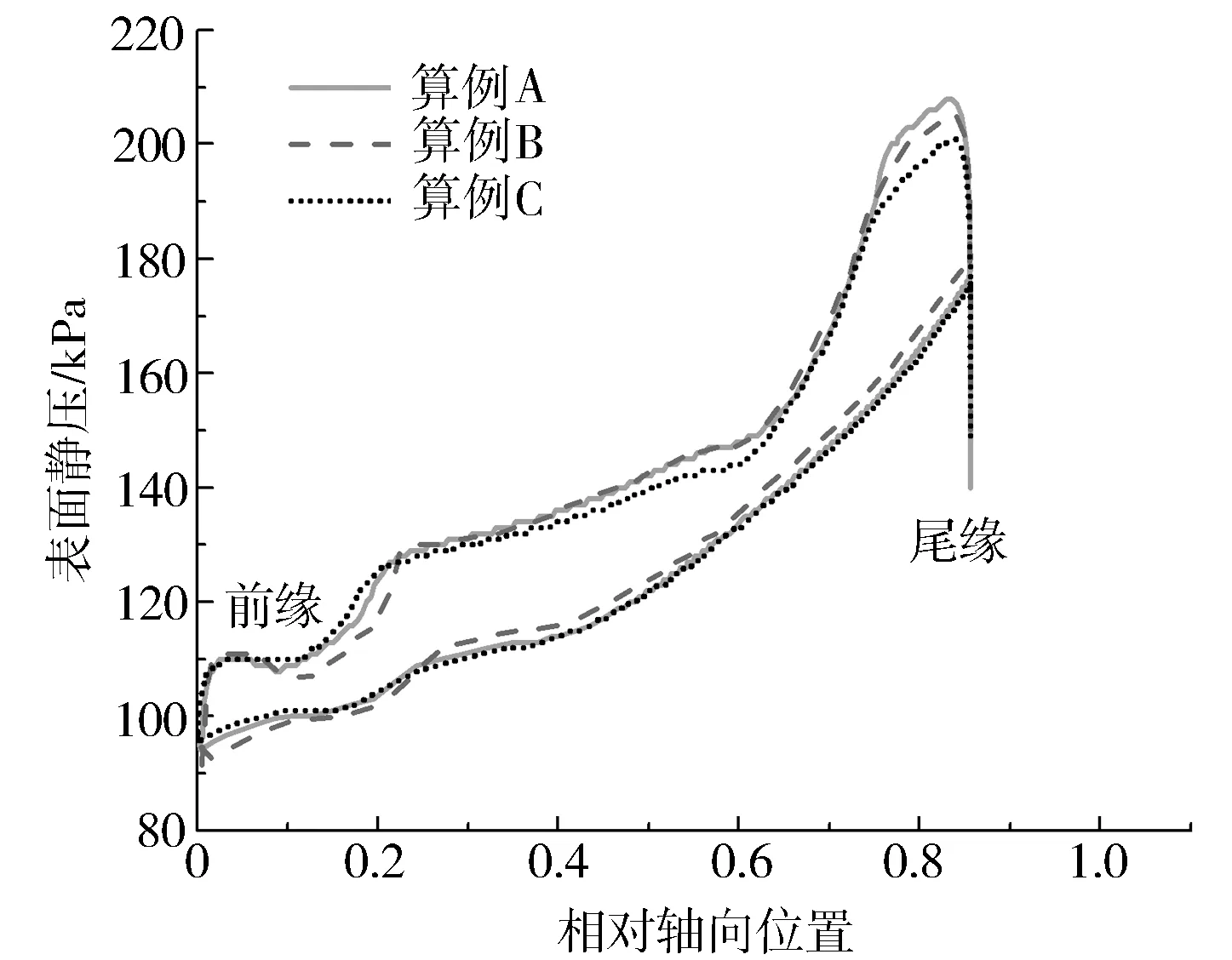

在前述性能曲线中,算例B与C的近喘振流量为0.22 kg/s,而A的近喘振流量为0.197 kg/s,故选取0.22 kg/s流量工况点进行对比分析。从图13中各算例在0.22 kg/s流量下主叶片表面静压分布情况可以看出,三个算例的表面静压分布具有相同的趋势,即从前缘至尾缘静压逐渐上升。从总体分布来看,算例A与B(开槽宽度均为4 mm)在压力面尾缘附近的静压值相对较高,而由NSGA-Ⅱ算法得到的优化算例A则具有更高的静压值。沿轴向位置从前缘向尾缘位置观察可以发现,A与B在叶轮中段也保持了较高的一致性,但在开槽位置处,算例B的压降范围略宽于算例A,且压降较大。因此可以判断,虽然具有相同的开槽宽度,但由于开槽位置的不同,算例A提升压比的能力更强。

图13 主叶片表面静压分布

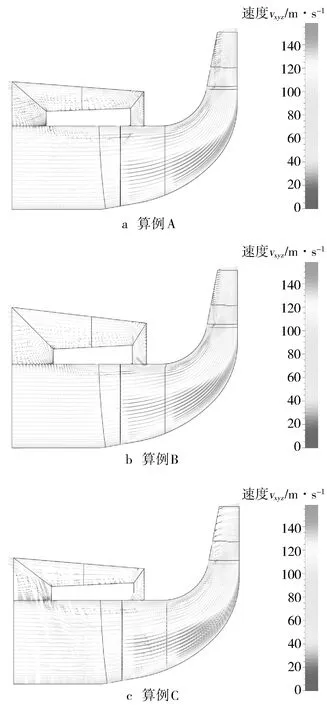

图14示出了近失速工况下三者子午通道截面的速度矢量分布情况。其中,在靠近叶轮根部区域,三者均具有较高的速度,且从前缘逐步延续到尾缘附近;而在叶轮上端均出现了一定范围的回流区域,但该回流区域并未从出口处延续至进口,而是仅扩展至叶轮中段,这是由于开槽处理将叶尖泄漏流动引向旁通通道,改善了叶轮通道的内部流动。对比三个算例开槽位置附近的速度矢量可以看出,相对于A,算例B与C在开槽位置处具有更高的速度,这表明算例A在开槽位置处的流动速度较小,其流动损失也更小,亦表明其引流范围还有进一步扩展的能力,可以进一步拓宽压气机稳定工作范围,这也与前述性能曲线的结果保持了一致。

图14 子午流道速度矢量分布

进一步探究算例A流量范围扩大以及流动情况改善的原因。图15示出了近失速工况下95%叶高处相对速度矢量图。主叶片吸力面通道阻塞较弱,而在压力面通道存在较多反流,导致区域内流速较低,阻塞较为严重。同时,在主叶片前缘吸力面的流团相对速度也较低,但该低速流团并未进一步扩张延伸至主通道内,其原因是开槽处理隔绝了这两个区域的联系,旁通槽处于导叶轮位置,对该区域的低能流体产生抽吸作用。进一步对比可以看出,开槽位置对前缘吸力面低速区域侵入主通道的范围有所影响,在开槽宽度的综合影响下,主通道内的流速明显增大,通道通流能力增强。

图15 95%叶高相对速度矢量分布

4 结论

a)由BP神经网络和NSGA-Ⅱ算法得到优化参数,优化方案的处理结果优于一般开槽处理结果,流量范围最大提升6.8%,而最高效率基本保持一致,喘振边界明显向小流量偏移;

b)在最高效率点处,由于优化得到的参数值相对靠近叶轮前缘,使低速区域相对前移,改善了主通道内的流动情况;

c)在近失速工况,优化的槽处理结构提升压比的能力更强,且具有进一步拓宽压气机稳定工作范围的能力。