冲击气压对岩石动态破裂形态的影响规律研究

2023-03-08曹有勋工程师涛工程师陈德任工程师赵敖寒

曹有勋工程师 杨 涛工程师 陈德任工程师 谭 辉 赵敖寒

(1.鄂托克前旗长城六号矿业有限公司,内蒙古 鄂尔多斯 016200;2.山东华坤地质工程有限公司,山东 泰安 271413;3.安徽理工大学 煤矿深井开采灾害防治技术科技研发平台,安徽 淮南 232001)

0 引言

深部煤层渗透率低、瓦斯含量高,且开采过程中极易发生煤与瓦斯突出之类的煤岩动力灾害[1-3]。寻找高效、经济、适用范围广的新型致裂方法是防治灾害的关键。近年来,研究出一种高压气体冲击致裂增透技术[4-5],高压气体冲击致裂是采用高压空气的瞬间膨胀能量冲击钻孔孔壁致裂岩石,该技术成本低、效率高[6],具有广阔的应用前景。

在气体致裂方面,楼晓明等[7]采用理论研究与现场试验相结合的方法,研究孔底空气不耦合装药时,空气柱长度对孔壁冲击压力的变化规律,得到孔底部空气间隔不耦合装药条件下轴向不耦合系数与孔壁冲击压力随时间的变化曲线;俞海玲[8]通过理论分析、试验研究、数值模拟和工程试验4种研究方法相结合的方式,系统探讨基于高压气体预裂爆轰作用对煤岩致裂弱化的理论和技术,这对工程应用具有重要意义;赵旭[9]以高压氮气冲击过程及高压氮气的准静态膨胀作用为基础,分析致裂过程中能量的变化,并以之作为理论指导开展高压氮气冲击致裂实验与数值模拟研究,获得不同工况下高压氮气冲击致裂的相关规律;Xia等[10]采用压汞孔隙度测试、气体排放指数实验、气体渗透率和分形理论等方法对CO2射流压裂效果进行评价,结果表明:与原煤相比,处理煤的平均孔径大大增大,总孔隙体积从15.75%增加到41.31%。

通过研究发现,以往对气体致裂煤岩方面的研究普遍采用单轴或假三轴应力环境,对于真三轴条件下冲击气压对煤岩动态破坏过程信息、致裂形态的影响规律研究较少,同时,冲击气压是高压气体冲击致裂增透技术的影响因素。因此开展在真三轴环境下5种冲击气压对岩石动态破坏过程致裂形态的影响规律研究,为高压气体冲击致裂煤岩参数优化提供参考。

1 实验方法

1.1 试块制作

将水泥∶河砂∶水按1.03∶5∶1的质量混合,然后均匀搅拌,装入150mm×150mm×150mm的模具中,使用混凝土振动台震动10~20min,确保试块的均质性。在制作试样时,预制直径为12mm,长为9mm的致裂钻孔,试块制作完成后置于养护箱内养护28d[11]。制作完成后将直径8mm,长为90mm的致裂管置于预制孔中,利用环氧树脂进行封孔,如图1。

图1 试块实物图

1.2 实验系统

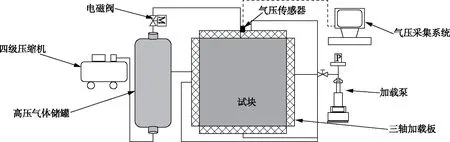

实验系统包括真三轴加载单元和高压空气致裂单元,加载泵与三轴加载板构成真三轴加载单元,电磁阀、高压气体储罐、四级压缩机构成高压空气致裂单元,如图2。

图2 实验系统图

真三轴加载单元中加载泵沿X、Y和Z方向可独立施加三轴应力,通过每个方向的加载板施加在试块上。

高压空气致裂单元由增压泵、容量5L的无缝不锈钢储罐等组成。利用最大压力为30MPa的增压泵将空气压入无缝不锈钢储罐中,通过电磁阀实现高压空气的瞬间释放。

1.3 实验方案

根据文献[12]将三轴应力设置为σz=8MPa(Z方向)、σx=4.8MPa(X方向)、σy=6.4MPa(Y方向)。为探索高压空气冲击煤岩动态破坏特征与破裂形态的影响规律,设置相应实验方案进行研究。高压空气冲击压力分别设置为6、8、10、12、14、16MPa。

1.4 实验步骤

试验步骤如下:

(1)将制备完毕的试块放置于真三轴腔体内。

(2)通过真三轴应力加载单元,对试块施加应力,作用在试块上的应力在笛卡尔坐标中沿X、Y和Z方向独立施加,Z方向为垂直方向,真三轴应力值分别为σz=8MPa、σx=4.8MPa、σy=6.4MPa。

(3)试块三轴应力加载完毕后,打开四级压缩机向储罐分别注入相应压力的高压空气,充气完毕后打开动态数据采集仪,记录数据,打开高压储气罐连接的电磁阀,开始试验。

(4)试验结束后退压,保存相关试验数据。

2 结果

2.1 气压曲线特征

分析冲击致裂过程中的压力变化,对于致裂效果研究有重要意义。致裂过程中的气压曲线变化,如图3。

由于气压为6MPa的试块未致裂成功,因此无气压曲线。根据赵旭[9]的研究可知,在高压空气冲击致裂煤岩过程中,当气压到达峰值后,在0.1s内气压会发生骤降。从图3可知,当气体压力为8MPa时,在到达峰值后气压下降速度较慢,在0.1s内相比初始气压下降了5.8%,下降速度为10.3MPa/s,而在初始气体压力为10~16MPa的气压曲线中发现,在到达峰值后的0.1s内压力快速下降,下降的数值分别占初始气压的28.3%、34.7%、29.8%、51.8%,下降速度分别为28.3、41.6、41.8、82.9MPa/s,说明在高压空气的初始冲击致裂过程中,初始气压为10~16MPa的试块裂缝扩展速度快。

图3 致裂过程气压变化曲线图

2.2 致裂形态特征

致裂形态可反映试块在试验过程中发生破裂的情况,用于评价致裂效果,因此对试块进行致裂形态分析,如图4。

图4 各气冲击压下的致裂形态

从致裂形态可以发现,当初始气体压力为6MPa时,试块未见任何裂缝和破裂情况,在实验过程中,通过声发射检测仪发现,没有声发射信号响应,说明在致裂过程中试块几乎未发生破裂,因此气体压力为6MPa情况下,试块无法被致裂;当初始气体压力为8MPa时,裂缝明显宽度较小,钻孔一侧主裂缝与最大水平主应力平行,另一侧与最大水平主应力成45°的夹角扩展,扩展至2/3处时偏转至最大水平主应力方向;当初始气体压力为10MPa时,钻孔一侧主裂缝与最大水平主应力成30°的夹角扩展,另一侧主裂缝与最大水平主应力成45°的夹角扩展;当初始气体压力为12MPa时,钻孔两侧主裂缝呈“W”形;当初始气体压力为14MPa时,出现3条主裂缝,呈“T”形分布,且沿最大水平主应力方向扩展的主裂缝,一侧平行于主裂缝,一条与最大水平主应力成一定夹角;当初始气体压力为16MPa时,2条主裂缝几乎都平行于最大水平主应力。

从上述形态分析可得,当初始气体压力为16MPa时,其裂缝沿着最大水平主应力方向扩展,且冲击方向也是平行于最大水平主应力,说明在此冲击压力下,致裂效果佳,裂缝扩展导向性强。

3 结论

本文通过开展各高压空气冲击致裂实验,得出以下结论:

(1)通过对各高压空气压力下混凝土试块的气压曲线及致裂形态分析发现,随着初始气压的增大,其达到峰值压力后的压降速度在随着增加,冲击气压为16MPa时的压降速度最大,达到82.9MPa/s。

(2)在致裂形态中可以看出,当初始气体压力为16MPa时,其裂缝扩展导向性更强。

(3)综合分析,得到最优的高压空气冲击气压为16MPa。