大口径超长薄壁筒类开槽零件防变形加工技术*

2023-03-07邱家敏林安欣李晓春

邱家敏 林安欣 李晓春 叶 蓉

(内蒙古北方重工业集团有限公司,内蒙古 包头014030)

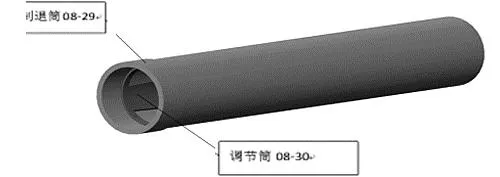

公司承担的某大口径发射性能试验装置,外形尺寸大、结构复杂,其关键部件驻退机筒在设计上将传统的内孔壁沟槽式一体筒式结构,改进为由制退筒(见图1)、调节筒(见图2)两个筒体零件分别加工后装配在一起结构。其中的调节筒为大口径、薄壁筒形结构,沿圆周方向均布上四条长2810mm、宽度一端为200 mm、另一端为半径20 mm的变截面槽,将其套装在制退筒内,装配后形成变截面槽驻退机筒(见图3),通过变截面槽控制驻退机的活塞液体流量。由于调节筒的特殊结构,导致其刚性不足,在开槽加工过程易产生加工变形。

图1 制退筒3D模型

图2 调节筒3D模型

图3 驻退筒装配3D图

2 大口径薄壁调节筒开槽的加工

针对调节筒材料为高强韧炮钢,总长度为3936mm,材料去除量大情况,同时其内孔φ577H9、外圆φ618.5h10、壁厚20 mm,设计要求圆度公差0.05mm、内孔与外圆同轴度φ0.03mm,尺寸公差和形位公差精度要求高。经现场调研和查阅相关资料后分析,此类零件加工过程中,由于零件口径大,壁厚薄,四条圆周均布变截面槽在加工过程中,存在调节筒刚性不足,易产生加工变形,其尺寸精度和形位公差难保证的突出问题。

分析调节筒的结构工艺特点,控制加工变形为保证加工质量的关键。因此,需设计制作专用辅具提高调节筒加工过程中的刚性,选择合理的刀具、切削参数及刀具路径以减少加工变形。同时,在加工变截面槽前,对调节筒进行回火热处理工序,更好地消除加工前零件的残余应力,保证加工质量,满足设计要求。

2.1 调节筒内、外圆加工

零件毛坯为大型锻件,采用锻件在重型车床和深孔镗床上进行粗加工,调质热处理后转机加车间进行加工的工艺流程。机械加工采用加工工艺方法为:

a.内孔、外圆交替加工工艺方法;

b.内外圆互为基准,多工序装夹逐渐去除加工余量,保证外圆、内孔尺寸精度及圆度、同轴度等形位公差要求;

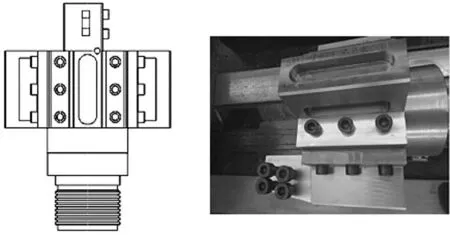

c.内孔加工在深孔镗床上完成,设计制作专用深孔扩镗刀体和机夹硬质合金镗刀头(见图4),而在精镗时镗刀体采用大主偏角高效防震超大孔径深孔可调式浮动镗刀;

d.装夹方式采用以外圆作为基准,环形架装夹,外圆找正在φ0.02mm之内,开始镗削加工;

e.排屑方式采用外排屑方式、冷却充分;

f.形位公差采用多工序推镗扩孔至φ577H9,每个镗削工序要求保证圆度0.05mm及内外圆同轴度φ0.03mm等工艺要求。

图4 深孔镗刀

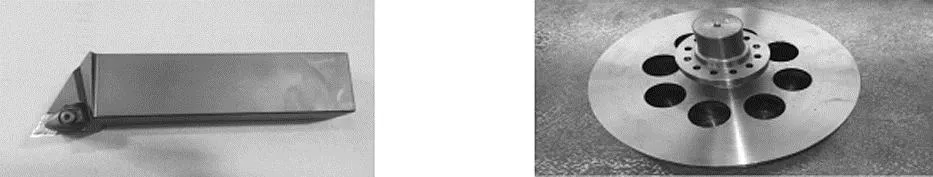

分析调节筒的结构工艺特点,外圆加工在数控车床上完成时,为尽最大可能减少车削过程径向力以减少,控制调节筒的变形,选用90°主偏角机夹刀体及刀片(见图5);设计制作专用顶盘(见图6),用于车削过程车床尾座端顶紧调节筒,车削过程采用一端四爪夹盘夹紧、另一端顶盘顶紧方式夹紧,内孔为基准深孔扩镗刀体和机夹硬质合金镗刀头(见图4),以外圆作为工艺基准,并多工序车削至外圆φ618.5h10,每个车削工序要求保证圆度0.05mm及内外圆同轴度φ0.03mm等工艺要求。

图5 车刀 图6 车用顶盘

另外,为减少零件变形,在粗加工和精加工之间安排一次回火热处理工序。针对调节筒的结构特点,将回火温度确定为480±10℃,保温时间3.5h±1h,使零件机加残余应力在精加工前释放充分,降低精加工变形,同时为了将回火前的加工余量控制在最小状态单边1.5mm~2mm,减少后续机加时机加应力的累积以消除零件加工应力,便于更好地控制加工变形,以保证调节筒的实物加工质量。

2.2 调节筒铣削变截面槽加工

调节筒为大尺寸薄壁筒体类结构,刚性差,易产生装夹变形,而薄壁上均布的四个变截面槽加工,材料去除量大,筒体加工后成部分镂空结构,进一步增大加工变形。在制定加工工艺方案时,需重点考虑减少装夹和加工变形,保证筒体加工后的形位精度。

2.2.1 装夹控制变形方案

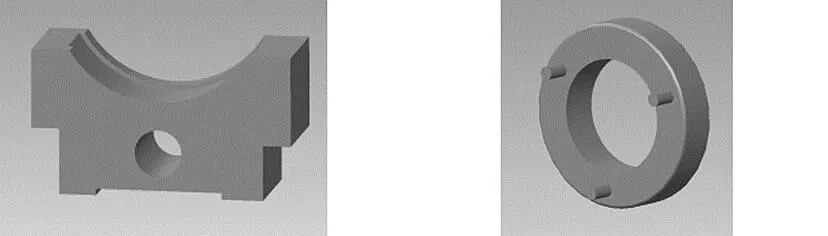

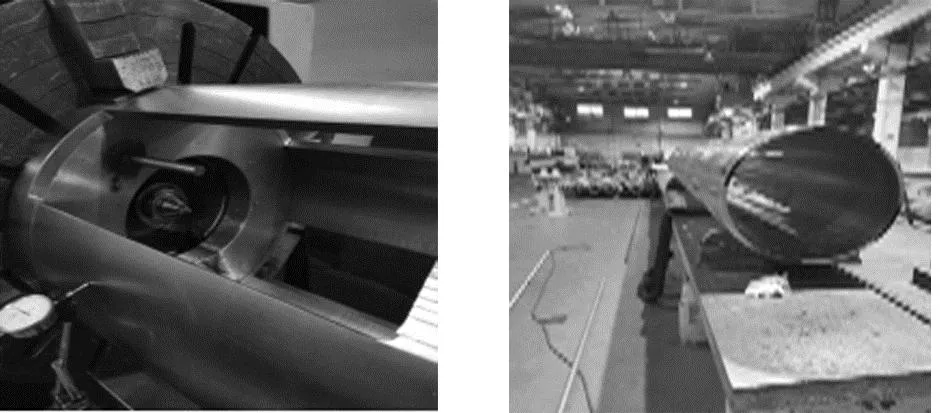

调节筒变截面槽通过铣削加工完成,由于外形尺寸大,采用在数控卧式镗铣床上进行加工。为避免夹具干涉变截面槽通常的铣削,装夹部位设置在调节筒的两端,设计制作三个专用弧形垫铁(见图7),分别支撑在调节筒的两端头和中间部位,而在两端头通过螺钉压板压紧零件。为增加两端头的刚性,设计制作两个圆环辅具(见图8),装在调节筒两端孔内,以增强零件刚度,防止压板压紧而导致的零件变形。调节筒通过弧形垫铁、圆环辅具及螺钉压板水平位装夹在数控卧式镗铣床的工作台面上(见图9),移动机床立柱通过百分表找正后即可加工。

2.2.2 铣削加工控制变形方案

调节筒的四个变截面槽沿圆周方向均布,每个相邻槽的中心线间隔90°,利用数控卧式镗铣床的主轴装刀具和滑枕端面加装90°直角铣头,可分别完成装夹在垂直位置和水平位置的各两个变截面槽的加工(见图10),过程中需要将零件旋转180°后重新夹紧。因此,在加工前,需在零件圆周向划出四个槽的中心线,保证重新装夹后槽间的正确位置。

图7 弧形垫铁 图8 圆环辅具

图9 调节筒装夹

图10 变截面槽垂直位和水平位槽加工

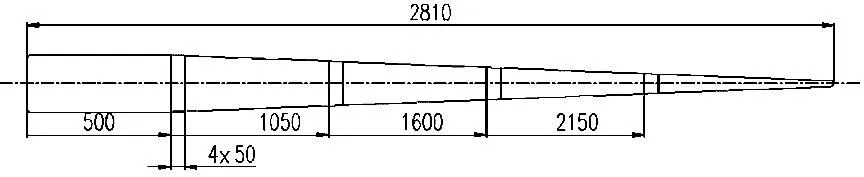

为控制总长2810 mm的变截面槽加工由于刚性不足、应力释放而导致变形,铣削过程每个槽沿长度方向各保留宽度为50mm的四条拉筋,拉筋相隔距离分别为500、1050mm、1600mm、2150mm,待零件四个变截面槽加工完毕后再将拉筋去除(见图11)。

图11 变截面槽加工拉筋

为进一步减少铣变截面槽加工导致零件变形,铣槽前,先在每个槽的四处拐角部位先钻四个导引孔,铣刀从导引孔部位进刀开始铣削,铣槽采用分层铣削的方式进行。另外,考虑均匀分部应力,圆周分布的四条槽子对称铣削,即加工时先加装角度铣头铣削垂直位上端的槽,随后零件旋转90°重新装夹,加工其轴向对称的槽。然后,再卸下角度铣头,加工处于水平位置的槽,随后零件旋转90°重新装夹,加工其轴向对称的槽(见图12)。

图12 变截面槽对称加工

待四个方向的带筋的变截面槽加工完成后,对零件进行振动时效处理,以消除残余应力,然后切除拉筋。在切除拉筋加工过程中,仍然采取分层切削的加工方法,先切除变截面槽最窄部位的拉筋(见图13),过程中需要再次90°旋转工件并重新装夹,保证去除拉筋后零件变形最小。

图13 切除变截面槽拉筋

调节筒加工完毕,在车床上通过打表来测量零件的圆度公差(见图14),并利用千分尺进行零件外圆的检测。经测量,调节筒尺寸精度及形位公差符合图纸要求(见图15)。

图14 调节筒的检测 图15 加工完成的调节筒

3 试验结论

通过采用大口径超长薄壁筒类开槽零件防变形加工技术研究的开展,经过试验,形成以下结论:所采用现有工艺方法和装夹方式、专用工装后,零件实现快速装夹,无加工孔变形存在;

所采用的回火热处理工艺参数能够满足回火时去除机加应力要求;验证零件经热处理和机械加工后,屈服强度和材料硬度均符合设计要求;尺寸φ577H9,每个镗削工序要求保证圆度0.05mm及内外圆同轴度φ0.03mm加工精度满足设计要求,一次合格率达100%,合使用要求。

4 结语

通过采用大口径超长薄壁筒类开槽零件防变形加工技术,针对此类零件开变截面槽零件易变形的技术问题,在装夹、加工刀具及加工流程等方面等采取工艺措施,保证了零件的加工质量,积累了一定的宝贵经验,保证了科研产品关键零件的顺利产出,具有较大的推广价值。