改进薄板群钻切削角度提高超薄板零件的加工质量*

2023-03-07张学海白宏博孙新宇

张学海 白宏博 孙新宇 梁 琪

(内蒙古第一机械集团股份有限公司,内蒙古 包头 041030)

在专用量具的修理与制造中,很多量规采用的是可调节测量头,可以通过调整垫片厚度或增加相应厚度的薄垫片来调节量规的尺寸,因此涉及到超薄垫片的制作,垫片厚度在0.05~3mm之间,用薄板群钻钻0.1mm以下的超薄板时,会出现卷边及毛刺较大的问题,影响零件的加工质量。

1 麻花钻简介

1.1 麻花钻的结构

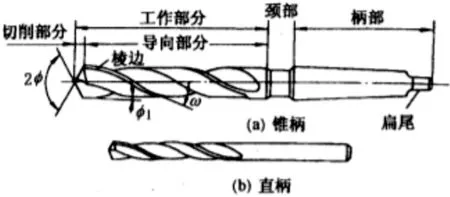

麻花钻由柄部、颈部、工作部分组成,工作部分又包括切削部分和导向部分(如图1所示)。

柄部:钻孔时用于对钻头的夹持定心及传递扭矩和轴向力,分为直柄和莫氏锥柄两种。一般直柄钻头的直径<13mm,莫氏锥柄钻头的直径均在13mm以上。

颈部:用于刻印钻头的直径、材料牌号及制造厂商标,在加工钻头的螺旋槽时用来退刀。工作部分:包含切削部分和导向部分。切削部分在钻孔时起主要的切削作用;导向部分在钻孔时用于引导钻头,同时也是切削部分的备用部分,其螺旋槽又是排屑通道。

图1 (a)锥柄;(b)直柄

1.2 麻花钻的优点

钻头螺旋槽形成的前刀面一般不需要刃磨;钻头上的两条刃带在孔内起到导向作用,使钻孔轴线不易歪斜;钻头的切屑部分与柄部成倒锥状,减少刀具与孔壁的摩擦;切削时,双刃对称,受力平衡,不易产生振动;通用性好,且市场价格相对低廉。

1.3 麻花钻的缺点:

钻头横刃较长,横刃的前角为负值(-55°-60°)。钻孔时横刃处于挤刮状态,产生的轴向抗力较大,温度升高较快;横刃过长不利于钻头定心,钻孔时,易将钻孔中心引偏,致使加工孔的位置偏移;横刃过长还会导致 钻孔时钻头产生抖动和摇摆,致使加工孔的孔径增大、孔型不圆或孔的轴线歪斜等。

标准麻花钻主切削刃上各点处的前角数值相差太大。钻头外缘处主切削刃的前角约为+30°;而接近钻心处,前角约为-30°,近钻心处前角过小,造成切屑变形大,切削阻力大,摩擦严重,导致麻花钻切削部分温度升高,影响刀具使用寿命。

标准麻花钻的刀尖角处刀刃强度较薄弱,钻孔时,该处的在切削过程中线速度又最高,因此,钻头刀尖角处的磨损较快。尤其在铸铁上钻孔,磨损特别严重。

标准麻花钻的副后角为零度,刃带较宽,造成副后刀面与孔壁摩擦较大,致使孔的加工表面粗糙度较大。

钻削加工过程是半封闭加工。钻孔时,主切削刃全长同时参加切削,切屑较宽;而各点切屑的流出方向和速度各异,切屑呈螺卷状,而容屑槽尺寸又受钻头本身尺寸的限制,因而排屑困难,切削液也不易注入切削区域,冷却和散热不良,导致麻花钻切削部分温度升高,影响刀具使用寿命。

2 麻花钻钻薄板时存在的问题

2.1 麻花钻在钻薄板时产生扎刀现象的原因

用麻花钻在薄板上钻孔,当钻尖已钻穿工件时,钻削时的轴向阻力会突然减小,机床因轴向阻力的减小产生的回弹力,使麻花钻主切削刃突然扎入工件,留下的两块应切除但还未切除的部分,间接起了导向键的作用,钻头的螺旋槽顺着其已形成的导向键迅速滑下。这就是薄板钻削过程中的“扎刀现象”。

2.2 产生扎刀现象的后果

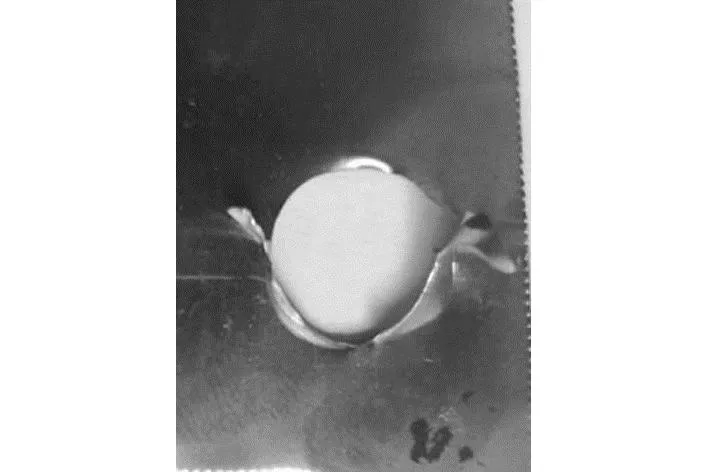

产生扎刀现象会造成以下几种后果,如图2所示。定心不良,钻孔时产生抖动,导致钻出的孔形不圆,孔底毛刺较大;钻孔时易扎刀,产生撕扯现象,把工件孔拉坏;若工件强度较高时,产生扎刀后,憋住钻头,会造成钻头折断,出现安全事故。

图2 扎刀后的撕裂现象

3 薄板群钻的结构特点

3.1 薄板群钻的钻削原理

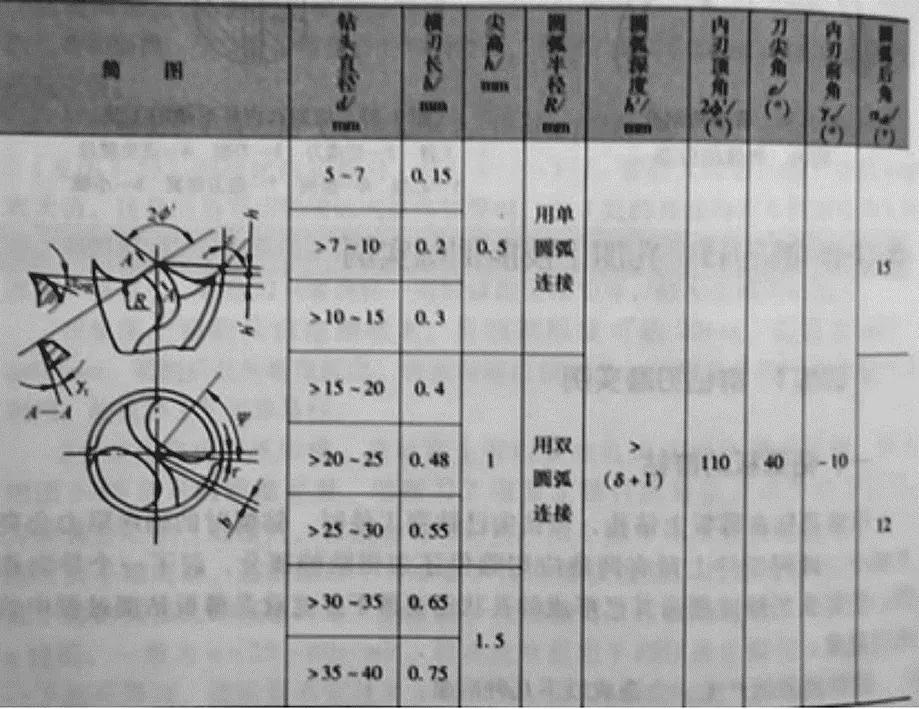

将薄板群钻的切削部分磨成如图3所示形状。该钻头又称为三尖钻,在钻削过程中,利用短横刃定心,两外缘处刀尖在薄板上划圆的原理对薄板零件进行钻削。其主要特点是:主切削刃外缘磨成锋利的刀尖;外缘刀尖处与钻尖的高度差为0.5~1.5mm。

图3 薄板群钻

这种结构的优点是:在钻削过程中,钻头尚未钻穿薄板,两切削刃外缘刀尖已在工件上切出一条圆环槽。这不仅起到了良好的定心作用,同时对所加工孔的圆整和光滑均取得了良好的效果,并且不会引起“扎刀“现象。

3.2 薄板群钻加工过程存在的问题

圆弧槽较浅为0.5~1.5mm,造成圆弧刃参与切屑的刀刃长度较长,对零件的切削力较大,在加工厚度为0.1mm以下的材料时,容易造成零件变形,甚至撕裂。

顶角为110°,在加工厚度为0.1mm以下的材料时,钻头钻心处为负前角切削,零件的切削轴向抗力较大,容易造成定心不稳及零件变形。

两主切削刃外缘处刃尖角为40°,刀尖部位非常尖锐,极易磨损或崩刃。

4 超薄板群钻的磨制

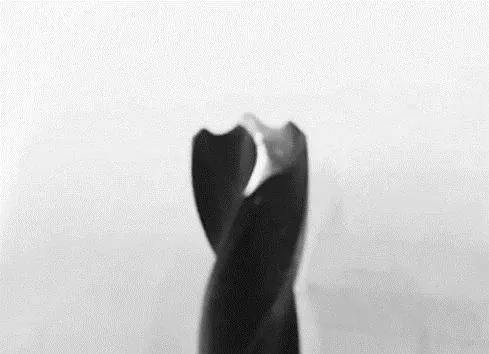

针对薄板群钻在薄板加工中存在的问题,要解决超薄板零件的加工,必须要改善薄板群钻的切削方式,因此对薄板群钻切削角度进行改变和优化,如图4所示。

图4 超薄板群钻

将主切削刃与横刃之间磨出2~3毫米的圆弧槽,减小了圆弧刃参与切削的刀刃长度,对零件的切削力相应减少,零件不易发生变形;顶角改为60°~90°,减小了切削轴向抗力,同时提高了定心的稳定性和定心精度;刃尖角改为25°~35°,减小刃尖角,减小了刀具切入材料的横截面积 ,以此降低钻孔时的切削阻力;在主切削刃外缘刀尖处磨制0.5~1mm的短外刃,将原刃尖角的顶端改为70°~90°,这样刀尖部位实体材料增加强度得到大幅提升,避免了快速磨损和崩刃。

5 超薄板群钻的钻削要点

切削速度一般在8~10m/min;进给量为0.02mm/r;用台钻钻孔时,钻速不用过高,一般为400 r/min,以免出现安全事故;超薄板在钻孔时,一定要固定牢靠;材料要平整,不得有褶皱、翘曲等现象,钻削时,在固定牢靠后,可用手辅助压平板料。

6 效果对比

在生产实践过程中,采用标准薄板群钻加工薄板孔的过程中存在定心不稳、零件变形甚至撕裂、钻头极易磨损和崩刃等问题,致使钻孔的质量和生产效率都不是很高。现对标准薄板群钻的切削角度进行改进,提高了薄板零件在加工过程中定心精度,有效地控制了零件的变形,大幅提升了薄板钻孔的质量和效率,如图5所示,同时解决了薄板群钻极易磨损和崩刃的问题。

图5 超薄板群钻与薄板群钻加工孔对比

7 结论

在生产中要解决超薄板零件的加工,必须要改善薄板群钻的切削方式,通过多年的实践和总结,针对薄板群钻在薄板加工中存在的问题,对薄板群钻切削角度进行了改进创新,磨制出超薄板钻头,采用超薄板钻头钻孔实现了厚度为0.1mm以下材料的孔加工,可获得较高精度和较好表面质量的孔,在设备修理、模具、夹具的修理和制造中应用效果显著,完成了正常加工方法无法保证的各项生产任务,不但有效提升了加工质量,还取得了较好的经济和社会效益,经测算平均提高效率4倍以上。