甘蔗收获机割台随动控制系统设计与试验

2023-03-07宫元娟金忠博白晓平王思佳黄婉媛

宫元娟 金忠博 白晓平 王思佳 吴 玲 黄婉媛

(1.沈阳农业大学工程学院,沈阳 110866;2.中国科学院沈阳自动化研究所,沈阳 110169)

0 引言

甘蔗是一种广泛种植于我国南部的宿根类作物[1-2],收获作业后留在蔗桩上的蔗芽在适宜的温湿条件下可以萌芽出新苗继续生长。我国虽是甘蔗种植大国,但机械化收获率和收获质量并不高,且甘蔗收获机智能化水平偏低,关键部件及技术存在瓶颈,致使宿根破头率增高,影响作物羿年出芽率,严重制约着我国蔗糖产业发展[3-6]。综上,提高甘蔗收获机自动化、智能化水平,降低宿根破头率,提高收割质量[7-8],对保障我国战略原料安全具有重要意义。

甘蔗收获机工作时主要包括扶禾、压倒、切割、切断、输送及切梢等环节,在实际生产工作过程中,切割环节是最难控制的工序之一[9-10]。甘蔗收获机工作时的割台高度是影响收获质量和宿根破头率的关键参数,割台过高,会使破头率增高,降低收获质量和作物产量;割台过低,会对收割机及割台关键部件造成一定损害[11-12],严重影响收获效率,且容易伤害作物宿根,使作物无法正常生长,造成生产成本增加和劳动强度增大。割台高度控制技术主要有4种:机械式、电液式、自动控制式和图像采集式。目前国外用于甘蔗种植的土地面积大、坡度小且平坦,对于割台高度自动控制的要求不高,对该方面研究较少,具有割台高度控制功能的收获机不适用于我国国情,在国内应用较少[13]。而目前国内甘蔗收获机以机械式割台高度控制技术为主,即采用平行四杆机构控制割台高度,可根据实际使用需求人为任意调节收割装置距离地面的高度,但机械式平行四杆机构实时仿形精度低、控制稳定性也较差。其他种类都处于研发阶段,文献[14]基于非接触式红外光电传感器,在碧浪4LZ-1.2型履带自走式联合收获机上设计安装了一种割台高度自适应调节系统,但光电传感器易受到灰尘、杂草及复杂工作环境的影响,造成检测结果不准确,且未进行田间试验,相关试验数据不充足。文献[15]设计了一种甘蔗收割机刀盘浮动控制系统,通过角位移传感器配合改进的新型液压系统来调整割台高度,但缺少整机测试数据,仅停留在理论阶段。文献[16]提出了一种基于图像处理技术的倒伏小麦检测方法,根据摄像头采集的图像实现割台高度的控制,但摄像头易受田间复杂环境影响,造成检测结果不准确。综上,我国甘蔗收获机所采用的这些割台高度控制技术不能满足实际生产需求,亟需改进和突破。

针对国内现有甘蔗收获机割台高度无法自动控制和收获后破头率高等问题,本文基于广西农业机械研究院有限公司的4GZQ130-A型甘蔗收获机设计一种割台随动控制系统,所设计的自重摆动式仿形机构可以不依赖外力贴附于地表行走,且可依靠外廓曲面减小收获机倒退时地面对自身的冲击,建立收获机割台高度与传感器信号间的数学模型,基于PID控制理论设计割台高度控制方法,完成割台随动控制系统软件设计,综合运用传感器和单片机控制技术,实现对地面高度的实时监测和收获机割台高度的自动控制。

1 割台随动控制系统整体方案设计

为了实现收获机割台高度的自动控制,降低收获机在生产过程中的破头率,设计了甘蔗收获机割台随动控制系统。随动控制系统包括手动控制和自动控制两种工作模式,驾驶员可以根据实际使用需求通过按键切换工作模式。手动控制是驾驶员根据工作经验通过操作手柄对割台高度实施控制;自动控制则是在收获机工作过程中,根据地面起伏变化甘蔗收获机自动完成对割台高度的调控。

1.1 系统总体结构

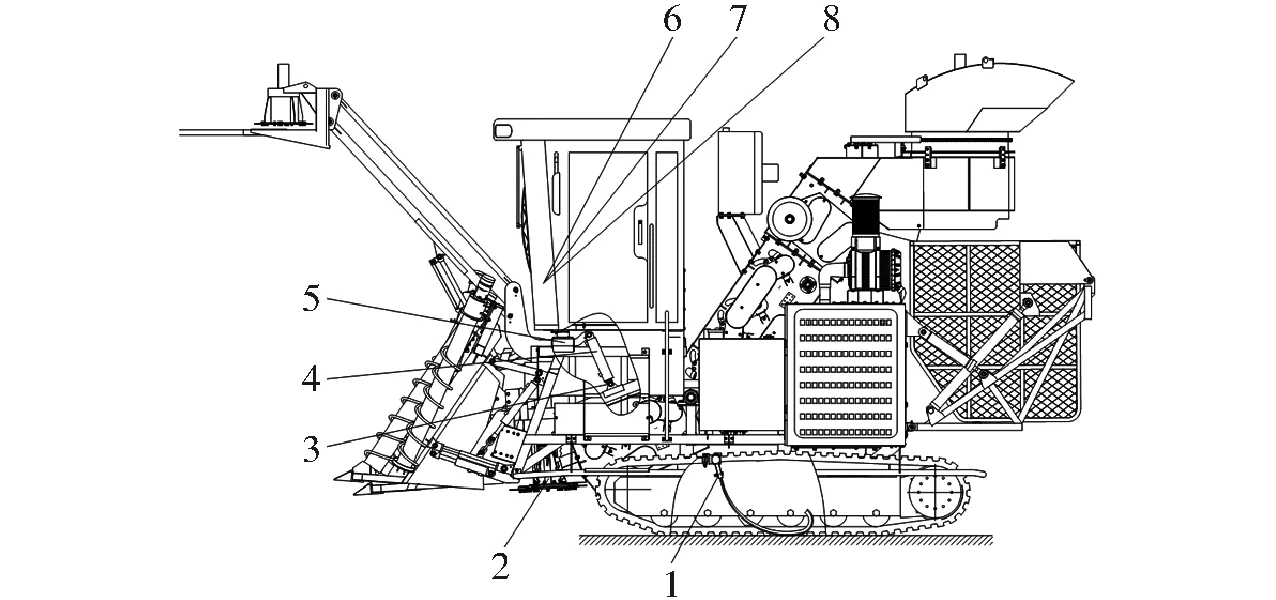

甘蔗收获机割台随动控制系统总体结构如图1所示。主要由自重摆动式仿形机构、STM32控制器、位移传感器、上位机模组、按键模块、电磁阀及驱动模组组成。

图1 甘蔗收获机割台随动控制系统结构示意图

自重摆动式仿形机构安装于车体底部,通过机械结构与地面直接接触并贴合,随地面起伏变化而摆动,因甘蔗种植过程中需要二次培土,且垄台较宽,为避免单个仿形机构无法准确检测割台距离地面的高度,在同一直线上均布设置了3个仿形机构用于检测地形变化趋势,仿形机构将采集到的地面高度变化数据转换为电信号传输至控制系统。位移传感器采用WXXY公司的WXY31系列产品,精确度较高,通过标定试验确定液压缸伸长量与割台高度的比例关系,将采集到的液压执行部件的伸缩量转换为电信号输入控制系统。STM32f4系列单片机作为主要控制单元,具有较强的数据处理功能,能够满足使用需求[17-19]。上位机模组采用10.1英寸LCD液晶显示屏,方便驾驶员设置有关割台高度控制的相关参数及实时监测随动控制系统的工作状态。割台高度执行部件采用液压控制技术,主要由液压缸、电磁阀及驱动模组组成。割台随动控制系统组成如图2所示。

图2 割台随动控制系统构成图

1.2 系统工作原理

割台随动控制系统工作原理图如图3所示,驾驶员将工作模式调整为自动控制模式,启动割台随动控制系统并开始执行收获作业,仿形机构实时检测地面起伏变化,将角度传感器所采集到的电信号传递给控制系统,控制系统根据控制算法输出电磁阀控制信号,驱动液压缸工作并带动割台刀盘上下浮动,控制割刀距离地面的高度,同时安装在液压缸上的位移传感器将液压缸的伸缩量信息在一定时间内反馈给控制器,控制器根据实时检测的信号来判断割台刀盘距地面高度是否达到控制要求,上述工作流程构成割台高度控制的闭环系统,保证割台高度的精确控制。

图3 随动控制系统工作原理图

2 随动控制系统检测部件设计

2.1 自重摆动式仿形机构设计

根据前期的研究及对仿形机构的设计可知,图4所示滚轮式侧位仿形机构,其优点在于结构简单,但易生锈,在工作一段时间后需要频繁更换扭簧及其他零部件,若长时间工作会因蔗地的潮湿环境使泥土附着在表面,并随时间的增长而增加,使采集的地面高度信息不准确,降低仿形精度,甚至导致仿形失效。

图4 滚轮式侧位仿形机构

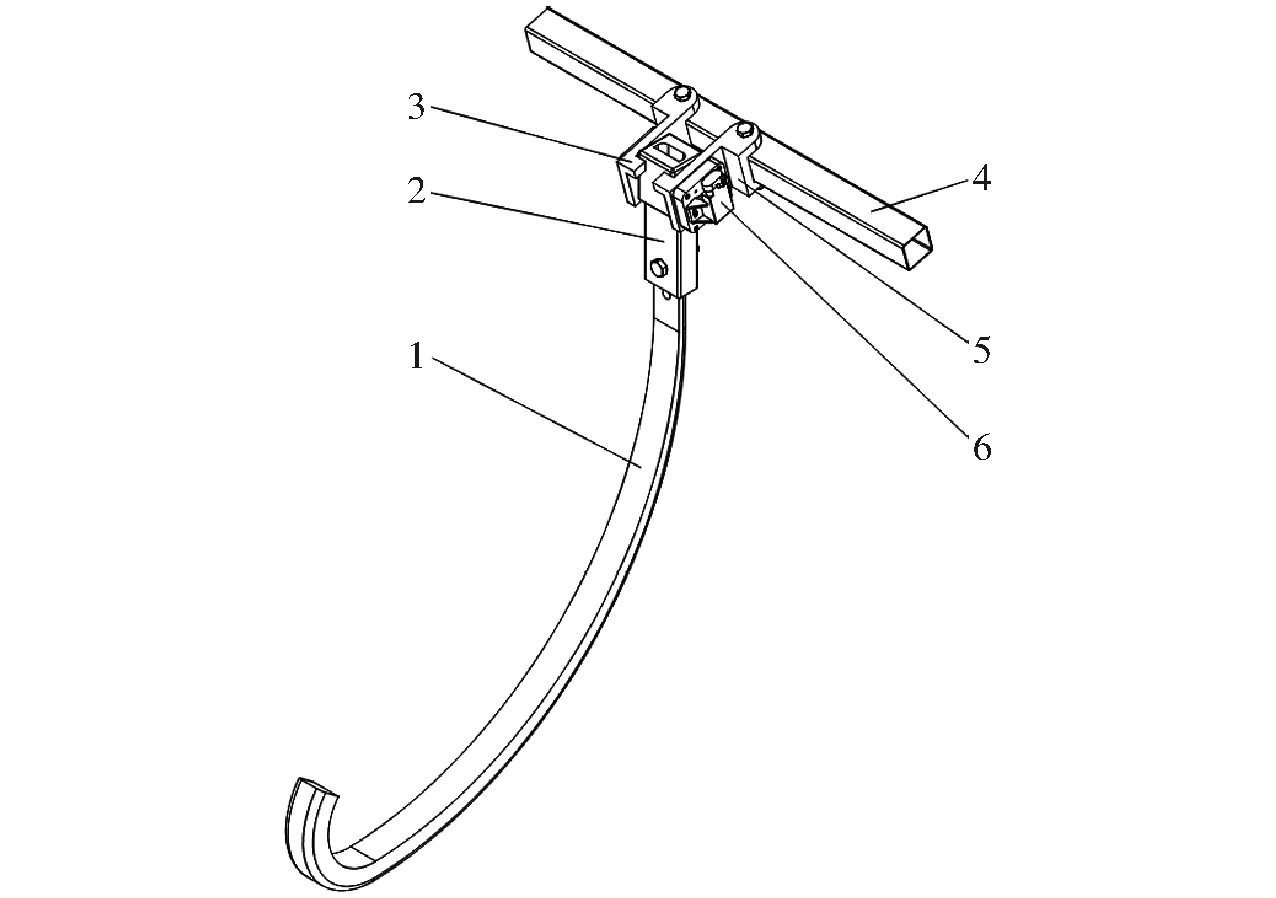

为了解决此问题设计了一种自重摆动式仿形机构,主要由触地部件、连接套筒、左固定连接板、机架、右固定连接板及角度传感器等组成,如图5所示,其主要作用是对地垄表面进行仿形,实时检测地面起伏变化信息并传递至控制器。

图5 自重摆动式仿形机构示意图

自重摆动式仿形机构在自重的作用下贴附于地面,随地面的起伏变化而动作,带动连接套筒转动;角度传感器通过连接套筒的花型孔与之紧密相连,控制器通过判断连接套筒的旋转角度,计算并解析数据驱动电磁阀及驱动模组动作,以实现对割台高度的自动调控。

滚轮式侧位仿形机构中的橡胶轮为关键部件,整体呈圆形,使用初期可以为控制器提供较平滑稳定的地面高度变化信息,基于此,自重摆动式仿形机构的关键部件亦可设计为圆弧形态并可加大圆弧半径使所采集数据曲线更为平滑,由原有的滚动摩擦更改为滑动摩擦,所产生的摩擦力会大大降低泥土附着在关键部件的可能性。

图6为自重摆动式仿形机构原理图。图中O为仿形机构回转中心;L为仿形机构理论廓线圆心至点O的距离;R为仿形机构理论廓线半径;H为初始地面高度;θ0为仿形机构初始角度。

图6 自重摆动式仿形机构原理图

因所试验样机的仿形机构的机架位置距离地面高度为610 mm,为了适应甘蔗收获机实际工作情况,仿形机构中的触地部件作为关键部件,整体采用圆弧结构,直径为206 mm,宽度为45 mm。为了防止触地部件损坏,触地部件材料选用45钢,密度为7.85×103kg/m3。

对触地部件的危险截面所能承受的最大弯曲应力进行计算,验证所设计宽度是否合理,触地部件的危险截面为矩形,宽度b为45 mm,高度h为25 mm。

查阅《机械设计手册》,45钢的许用弯曲应力[σw]为270 MPa,弯曲强度计算公式为

(1)

式中σw——弯曲应力,MPa

Mw——仿形机构所受弯矩,N·mm

Wz——抗弯截面系数

F2——倒车时地面对仿形机构的最大碰撞力,N

Lf——碰撞力到仿形机构矩心的距离,mm

计算得出倒车时地面对仿形机构的最大碰撞力F2≤2 260 N,满足设计要求,该结果可为后续仿真试验提供参考。

自重摆动式仿形机构上端通过螺栓与收获机相连接,整体位置可根据实际使用需求调整。连接套筒通过轴承与左、右固定连接板连接,触地部件上端有一排间距相等的垂直通孔与连接套筒的单个孔配合,采用螺栓连接,调整方便,以适应不同地面的收获需求及不同的机架高度。触地部件随地面起伏变化而运动,带动连接套筒在固定连接板前端的梯形块限制下做圆周运动。为保证角度传感器的检测结果精确,利用花型孔结构将连接套筒与角度传感器固定,角度传感器将地面起伏变化信息传递至控制器。自重摆动式仿形机构可以依靠自身的机械结构始终保持整体机构重心处于末端,使触地部件与地面紧密贴附,同时其尾端结构也可以适应地形状况,在执行倒车操作时,避免地面对仿形机构产生冲击及破坏。

图7为仿形机构工作示意图,假设以速度v向前运动,仿形机构的触地部件沿着垄面由点A运动至点B,仿形机构绕着回转中心O转动,A、B两点的垄面高度变化值为H2,仿形机构角度变化值为Δθ;同时,触地部件与垂直面间的夹角从θ1变化为θ2,则A、B两点处仿形机构安装点距垄面的高度H0、H1与转角θ1、θ2的关系为

图7 仿形机构工作示意图

(2)

垄面高度变化量H2和仿形机构角度变化量为

(3)

理论廓线的圆心距仿形机构回转中心点O的长度为理论廓线半径L,因此L=103 mm,由此可得H2为

H2=H0-H1=103(sinθ2-sinθ1)

(4)

当θ2>0°,θ1<θ2时,H2>0,表明地垄高度升高,则需要增大收获机割台距垄面高度;当θ2<0°,θ1>θ2时,H2<0,表明地垄高度下降,则需缩小收获机割台距垄面高度。

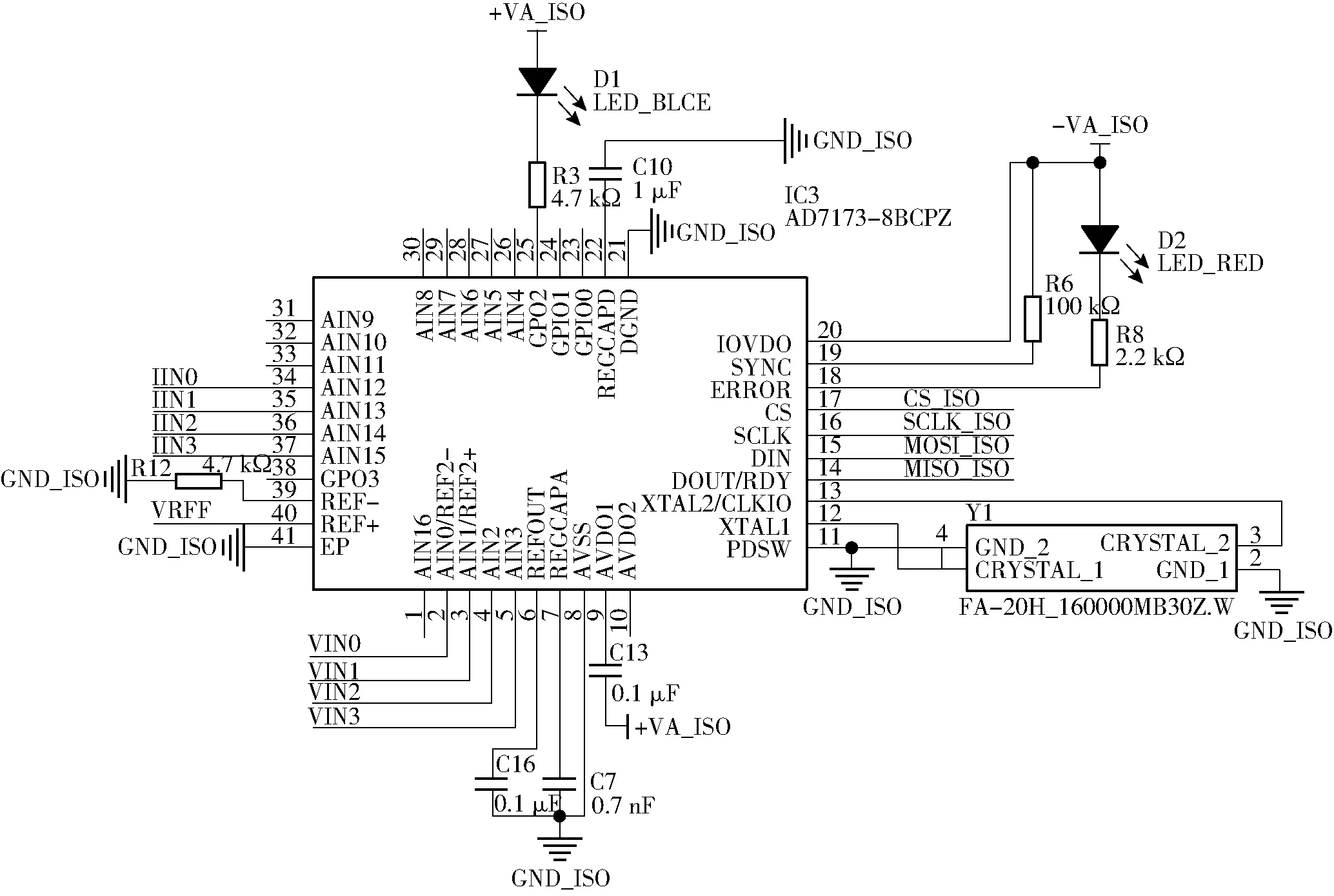

2.2 角度传感器选型

角度传感器采用Elobau公司的424A型传感器,采用霍尔原理的非接触式测量,使用寿命长且可靠,IP67 防护等级,适用于恶劣的工作环境。可以检测30°~120°的角度变化,并将其转换为0~5 V的模拟电压,经过处理后输入A/D转换电路,如图8所示,可实现8路0~10 V模拟电压信号的A/D转换,最后直接输出至控制器中的微型处理器进行数据处理。

图8 A/D转换电路

2.3 基于ADAMS仿真的自重摆动式仿形机构优化设计

仿形机构能否正常工作直接关系到地形高度检测是否精准,为了使仿形机构适应复杂的田间环境,对其受力情况和工作过程进行分析,仿形机构的受力分析如图9所示。图中O1为仿形机构矩心;F为固定连接板对仿形机构的支持力,N;G为仿形机构重力,N;F1为地面的支持力,N;f1为前进时地面对仿形机构的摩擦力,N。

图9 仿形机构受力分析

仿形机构在工作过程中,F1会受田间复杂环境影响而不断变化,在不施加外力的作用下,若所设计的仿形机构的机械结构不能很好适应地表的起伏变化,仿形机构则会产生抖动,导致检测信号不稳定,致使检测失效;此外,甘蔗收获机割台可提供安装仿形机构的盈余空间远远小于其他各类型收获机,仿形机构只能安装于割台后侧,因此甘蔗收获机在执行倒车操作时,仿形机构不能随割台向上抬起,若F2过大会对仿形机构造成冲击或者损坏,严重影响仿形精度。为验证所设计的仿形机构可以依靠自重紧贴附于地面行走并确定合适的尾端半径,利用ADAMS/View软件对其运动过程进行仿真分析。

在仿真试验开始前,对仿形机构进行简化,以提高试验效率[20-22]。利用SolidWorks按照1∶1比例建立简化三维模型,保存为.X_T格式并导入ADAMS/View。简化后的模型主要包括左固定连接板、连接套筒、右固定连接板、触地部件、横梁及仿真地面。

将三维模型导入后根据实际使用情况设置相关仿真参数及添加约束关系,以保证试验结果准确。触地部件选用45钢,其他零部件材料均设置为普通碳钢。仿真地面材料为土壤,密度7.8×10-3kg/m3,泊松比0.29,弹性模量2.07×105N/mm2[23]。分析各零件之间的运动关系,利用旋转副实现触地部件于左、右固定连接板之间的旋转运动;利用滑移副和滑移驱动实现仿形机构的水平前进运动;利用固定副将仿真地面与大地(ground)固定,并在仿形机构与仿真地面间建立接触约束以实现仿形机构的运动过程[24-25]。仿真模型如图10所示,仿真之前利用ADAMS/View中的Model Verify工具对模型进行验证,对自由度、未定义构件以及过约束等情况进行观察,若有错误方便进行修改。

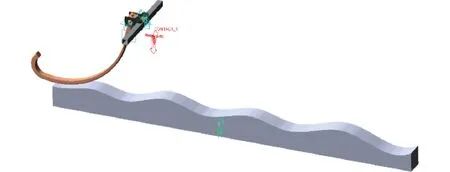

图10 仿形机构工作过程仿真模型

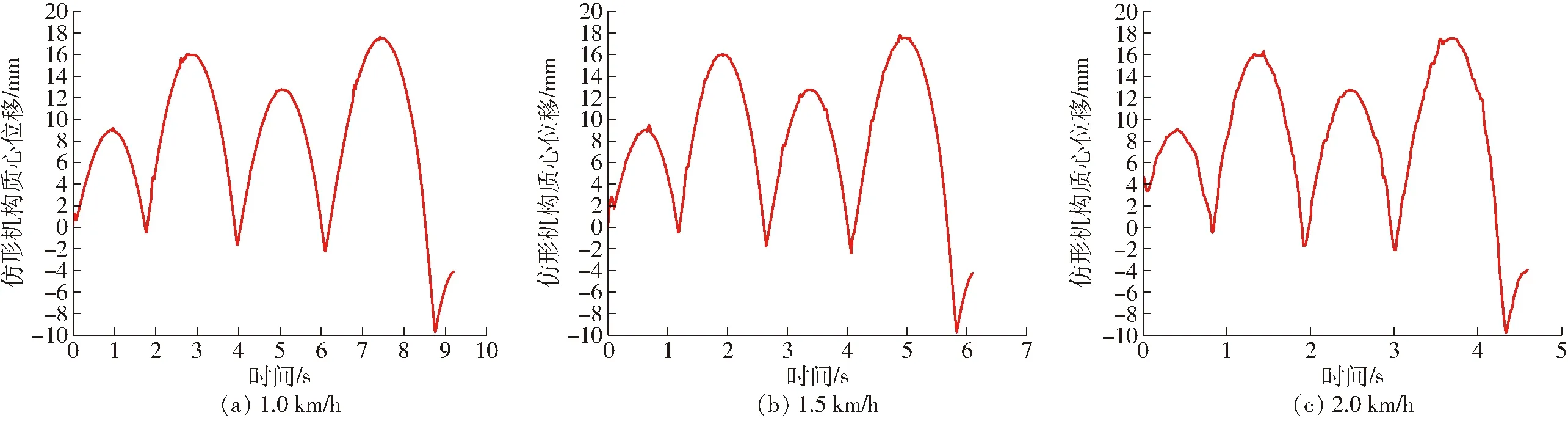

为了验证仿形机构可以依靠自重与地面保持稳定接触,并为控制器提供稳定的地面变化数据,试验以仿形机构前进速度为影响因素,根据甘蔗收获机作业时常用前进速度,选择1.0 km/h(278 mm/s)、1.5 km/h(417 mm/s)、2.0 km/h(550 mm/s)共3个水平,以仿形机构的前进方向为X轴正向,以垂直于仿真地面下表面向上的方向为Y轴正向,观察仿形机构Y轴方向质心变化趋势,探究不同前进速度对仿形机构运动趋势的影响。

Y轴方向仿形机构质心位移曲线如图11所示。在不同的前进速度下,仿形机构可以在不施加外力的作用下与地面保持较好的贴附,虽然随着前进速度的加大,抖动情况也呈微小的正相关变化,误差均在±3 mm内,整体趋势变化与仿真地面相符,这说明仿形机构可以依靠自重贴附于地面对地形高度信息进行采集,且所采集的数据是稳定的、有效的,可以为控制器提供较准确的检测数据,满足自重摆动式仿形机构的设计要求。

图11 不同前进速度对仿形机构运动的影响

在此基础上优化仿形机构尾端结构,以避免执行倒车操作时产生的冲击力使触地部件发生弯折。根据式(1)计算可知,当仿形机构倒退时产生的最大碰撞力F2≤2 260 N时,仿形机构的触地部件不会产生破坏。综上,进行仿真试验,设置前进速度为2 km/h(550 mm/s),分别选择尾端半径75、85、95、105 mm总计4个水平,添加驱动函数以实现仿形机构的往复运动,设置总仿真时间5 s,步数为500步,仿形机构受力曲线如图12所示。

图12 不同尾端半径对仿形机构受力的影响

由图12可知,当尾端半径dw为105 mm时,地面对仿形机构造成的最大碰撞力为1 976 N,随着仿形机构触地部件尾端半径的增大,倒车时对仿形机构造成的最大碰撞力变小,当尾端半径dw=105 mm时,最大碰撞力小于弯曲强度校核公式所计算的2 260 N,符合仿形机构设计要求,最终确定尾端半径dw=105 mm。

3 随动控制系统软件设计

3.1 随动控制系统方法

割台随动控制系统需要根据仿形机构所检测到的地面起伏变化实时调整割台高度,系统控制策略的优劣直接影响整套系统的调控性能[26]。因此,研究收获机割台高度与仿形机构采集信号的关系模型,用以设计割台高度控制PID算法,利用Matlab软件中的Simulink模块建立PID控制仿真模型,对PID控制器比例系数Kp、积分系数Ki、微分系数Kd等控制参数进行优化。

3.1.1PID控制器设计

根据仿形机构标定试验,角度传感器输出的模拟电压信号呈线性,由此得到仿形机构偏移角与输出电压的数学模型为

U=k1α

(5)

式中U——角度传感器输出电压,V

k1——角度传感器输出电压与偏移角的标定系数

α——仿形机构偏移角,(°)

割台高度与仿形机构偏移角之间的数学模型为

Hs=k2cosα+q

(6)

式中Hs——收获机割台高度,m

k2——收获机割台高度与偏移角度的标定系数

q——常数,m

结合式(5)、(6)可知,收获机割台实际高度为

(7)

其中,割台随动控制系统通过自重摆动式仿形机构检测地形的起伏变化,再与预设高度和位移传感器的反馈值比较得到控制偏差e(t),采用PID控制方法得到割台高度控制的输出值,控制器发送信号至电磁阀驱动模组,驱动电磁阀工作,控制割台液压执行元件伸缩,并与位移传感器的反馈信号进行比较,检测割台是否到达预设高度,由此实现收获机割台高度的自动控制。PID控制原理图如图13所示。

图13 收获机割台自动控制PID控制原理图

3.1.2割台随动控制系统仿真

为了优化控制系统工作参数,验证控制策略的可靠性,实时观察系统的动态响应,根据上述所设计的割台随动控制系统,利用Matlab软件中的Simulink模块搭建仿真模型,如图14所示。

图14 PID控制仿真模型

搭建仿真模型后,设置仿真时间为3 s,采样时间为0.015 s,对PID控制系统进行仿真。根据经验公式多次调整PID控制参数,再通过tune运算优化后得知,当比例系数Kp=0.41,积分系数Ki=0.76,微分系数Kd=0.009时,PID控制器输出量稳态值为92.6 mm,最大值为98.7 mm,稳定时间为0.95 s,超调量为6.83%。超调量小,系统响应速度快,满足割台随动控制系统的设计要求,控制器阶跃响应曲线如图15所示。

图15 PID控制器阶跃响应曲线

3.2 控制系统程序设计

割台随动控制系统中,左、中、右3个仿形机构的角度传感器输出0~5 V模拟电压信号,用于反馈割台高度的位移传感器输出4~20 mA模拟电流信号,信号经过滤波、保护电路处理后分别接入A/D转换电路的接口VIN0、VIN1、VIN2和IIN0,将模拟信号转换为数字信号,通过SPI串行通信接口传输到STM32控制器,随动控制系统的控制流程如图16所示。

图16 控制流程图

因在同一水平线布置了3个仿形机构,因此控制器需对仿形机构所采集到的信号进行处理,在工作过程中,若其中某一个仿形机构突然抬升幅度过大且大于其他两仿形机构的角度和,可判定为受到复杂环境影响而产生的瞬时变化,控制系统将其采集的数据忽略,并计算其余两仿形机构角度的平均值作为输出信号,但抬起高度超出规定范围且时间超过3 s则向上抬起割台,避免割台与地面发生碰撞。以下两种情况下判定地面整体起伏产生变化:①若两个或两个以上仿形机构同时大幅度抬升或下降且超过一定时间。②3个仿形机构同时抬升且所采集的地形高度数据差值小于5 cm,控制器驱动电磁阀工作带动割台上浮或下降。

随动控制系统启动后,上位机显示系统状态,系统初始化。若检测到系统处于复位状态,首先停止液压执行元件动作,并发送声光报警指令,检修、重新通电后系统运行。若驾驶员对工作参数进行设定,则根据设定要求设置调整仿形机构初始工作角度θ0。若收到停止指令,工作标志位置为0,系统停止工作重新初始化;若收到启动指令后,工作标志位置为1,仿形机构实时采集地面高度数据,根据式(2),若仿形机构变化角度θ2≥3°,则记录数据并通过A/D转换电路将采集到的模拟信号转换为数字信号,输送至STM32控制器。控制系统根据上文的控制规则,对采集信号进行处理再通过控制器数据解析后,与设定值比较,再经STM32分析处理,若为地面上升信号则通过电磁阀驱动模组使液压执行机构工作,带动刀盘上浮,反之,则驱动刀盘下降,再将当前割台高度控制的输出值与位移传感器的反馈信号进行比较,误差小于等于1 cm时,完成割台高度调整动作,进而实现对割台高度的自动调整和控制。

4 田间试验

4.1 试验条件

为了检测甘蔗收获机割台随动控制系统性能、可靠性及控制精度,2021年12月在广西壮族自治区武鸣区甘蔗试验基地进行田间实地收获试验,试验垄长度大于120 m。收获作业机具为广西农业机械研究院有限公司研制的4GZQ130-A型甘蔗收获机,割台宽度为700 mm,功率为130 kW,田间试验情况如图17所示。

图17 田间试验

4.2 试验方法

参照标准JB/T 6275—2007《甘蔗收获机械》规定及其他相关农业机械试验方法设计收获试验流程。试验在两种不同状态下进行,分别为收获机启动割台随动控制系统和不启动割台随动控制系统。首先,驾驶员启动机具,启动割台随动控制系统进行收获作业,设定切割高度,收获3垄,随后,关闭割台随动控制系统进行收获作业,设定切割高度,收获3垄,二者交替进行,每收获一垄观察留茬高度,记录试验数据,设定收获速度为1.5 km/h(0.42 m/s)。最后,测量地面至甘蔗被切点距离及计算破头率,用以考察割台随动控制系统和整机的性能。破头率是指完成收获作业后破头甘蔗宿根数量与该垄甘蔗有效株数百分比。

4.3 试验结果

试验结果如表1~3所示,偏差为实际高度与设定高度差值,结果取绝对值。

表1 预设留茬高度50 mm时自动控制性能测试结果

试验结果表明:留茬高度为50 mm时,人工控制割台高度的偏差平均值为18.7 mm,破头率平均值为39%;自动控制割台高度偏差平均值为7.0 mm,破头率平均值为18%。留茬高度为100 mm时,人工控制割台高度的偏差平均值为14.8 mm,破头率平均值为38.5%;自动控制割台高度偏差平均值为8.8 mm,破头率平均值为18.5%。留茬高度为150 mm时,人工控制割台高度的偏差平均值为16.4 mm,破头率平均值为41%;自动控制割台高度偏差平均值为8.3 mm,破头率平均值为26.5%。启用随动控制系统后,3组试验预设留茬高度所对应的割茬实际测量高度的平均值分别为55.8、104.8、156.9 mm,破头率得到有效控制,平均破头率为21%,通过与人工控制收获试验对比,平均破头率下降18.5个百分点。以上测量偏差均在合理范围内,满足田间实际使用需求。由于安装了割台随动控制系统,在实际收获作业中收获机可以根据地势的起伏变化自动调整割台刀盘与地面之间的相对位置,实现收获作业的精准控制,从而降低破头率及人工劳动强度。

表2 预设留茬高度100 mm时自动控制性能测试结果

表3 预设留茬高度150 mm时自动控制性能测试结果

5 结论

(1)针对国内现有甘蔗收获机割台高度调整困难且无法自动控制等问题,以4GZQ130-A型甘蔗收获机为载体,设计了甘蔗收获机割台随动控制系统,取代原有人工操作,实现割台高度的自动调控。

(2)为了实现割台可以实时跟随地面起伏变化而自动调节高度,设计了自重摆动式仿形机构,利用ADAMS仿真软件对仿形机构进行受力及运动过程分析,验证了仿形机构可以较好地贴附地面并对仿形机构尾端结构进行优化设计,解决了收获机在倒车操作时可能对仿形机构造成冲击或损坏的问题,当仿形机构触地部件的尾端半径为105 mm,倒车操作时地面对仿形机构造成的碰撞力最小,为1 976 N。

(3)进行田间试验,结果表明4GZQ130-A型甘蔗收获机安装割台随动控制系统后,割茬高度与预设留茬高度偏差在20 mm内;破头率得到有效控制,平均破头率为21%。通过与人工控制收获试验对比,平均破头率下降18.5个百分点,进一步提升了收获机性能,割台随动控制系统整体性能满足设计及使用需求。