施肥播种机肥料流量分段式PID控制系统设计与试验

2023-03-07刘艺豪周利明周海燕徐名汉

王 辉 刘艺豪 周利明 周海燕 牛 康 徐名汉

(1.中国农业机械化科学研究院集团有限公司,北京 100083;2.农业装备技术全国重点实验室,北京 100083)

0 引言

变量施肥是精准农业中的重要一环。变量施肥不仅节省种植成本,而且能够改善土壤。变量施肥精准施入土壤,能够提高施肥效率,改善人工施肥不均匀性[1-4]。实施变量施肥,对施肥控制方法提出了更高的要求,研究更优的施肥控制方法是实现变量施肥的重要途径[5-6]。故国内外学者针对变量施肥装置研制了多种变量施肥系统,在排肥方式、排肥监测以及排肥控制方法等方面进行了深入研究。

我国施肥机多采用外槽轮式排肥器[7],其主要通过控制排肥轴转速来控制施肥量[8]。张继成等[9]设计了多种固体肥精确施肥控制系统,调节电机转速,可实现多种固体肥料的实时自动配比。杨硕等[10]研究的施肥系统可监测多路施肥电机转速,实时监测施肥状态。这种转速控制方式结构简单,被广泛应用。但该控制方式施肥量调节范围小,且排肥器排肥时脉动性明显,排肥均匀性差,从而影响施肥精度[11]。为了克服这些困难,国内外学者在双变量施肥控制系统的设计方面做了大量研究[12-15],如张季琴等[16]设计了一种排肥口开度、排肥轴转速都可调的双变量施肥控制系统,增加了施肥变量控制的灵活性。赵学观等[17]研究了排肥轮充肥性能的影响因素,并提出了利用排肥口开度分段控制施肥量的方法,得到了较好的控制精度。ALAMEEN等[18]对播种机的手动机械施肥量调节系统进行了改造,并将其改造为实时自动控制系统,可实现肥箱开口度和排肥轴转速的双变量调节。SU等[19]通过对气吸式点播机的改造,实现了控制外槽轮的有效工作长度,提高了变量施肥的灵活性。但当控制量增多时,系统鲁棒性会下降。还有一些学者在排肥监测方面进行了研究,如采用光谱探测[20]、多传感器信息融合[21]及红外光电传感器[22]等,进而实现变量施肥。以上方法虽然能够实现变量施肥,但受限于未获得实时肥料流量,从而未调节实时肥料流量,因此施肥系统精准性仍有待提高。

PID控制算法(Proportion integral differential, PID)被广泛应用于变量施肥控制中[23-26],液态肥料在变量施肥时,常将肥料流量作为反馈输入[27-28],而固体颗粒肥料在变量施肥时将肥料流量作为反馈输入未见报道。

本文拟基于分段式PID控制方法设计施肥播种机高精度肥料流量控制系统,为提高排肥稳定性,将固体颗粒肥料流量值作为控制系统反馈值进行施肥电机转速调节,进而实时调节肥料流量,以保证施肥稳定性与施肥量的准确性。

1 系统结构与原理

1.1 系统结构

施肥播种机高精度肥料流量控制系统,主要由车载终端、霍尔测速模块、施肥电机与4组肥料流量检测模块组成,如图1所示。其中车载终端为IKARPC-07A-BT平板计算机(iEi威强电公司),采用基于X86架构的Atom主板作为核心,集成了肥料流量控制器程序,可实现肥料流量的控制并实时显示系统各作业模块的状态信息;通用串行总线(Universal serial bus, USB)转控制器局域网(Controller area network,CAN)模块为GY8507总线适配器(武汉吉阳光电科技有限公司),可实现数据采集与命令下发;霍尔测速模块为NJK-5002C霍尔传感器(浙江欧迪龙电子科技有限公司),安装在地轮旁,可实时采集并计算机具的前进速度,并将机具的前进速度通过数据传输线传输至USB转CAN模块;施肥电机为BG45X30SI型伺服电机(德国Dunkermotoren公司,额定输出功率为80 W,电压12~24 V),施肥电机通过链轮与排肥轴相连,驱动外槽轮式排肥装置实现排肥;肥料流量检测模块实时采集肥料的流量信息,并通过数据传输线将肥料流量信息传输至USB转CAN模块;CAN模拟量输出模块为C-3402多功能混合采集模块(泉州市凌力电子科技有限公司,4路差分输入和8路单端输入,电压输出:0~10 V),CAN模拟量输出模块接收电机转速模拟量信息,并转换为电压值传输至施肥电机。

图1 系统总体结构图

1.2 肥料流量控制原理

肥料流量控制原理如图2所示,首先在车载终端输入当前地块目标施肥量,然后由安装在机具从动轮旁的霍尔测速模块获取机具实时行进速度。肥料流量控制系统将机具实时行进速度与当前地块目标施肥量作为输入量,计算出目标肥料流量,检测模块采集肥料的实时流量信息。肥料流量控制器结合目标肥料流量值与实时肥料流量值计算模拟量输出值。模拟量输出值通过USB转CAN模块发送至CAN模拟量输出模块,模块将模拟量转换为电压值发送至施肥电机。施肥电机根据输入电压值调节施肥电机转速,进而实现肥料流量的实时控制。

图2 肥料流量控制原理图

2 肥料流量控制关键技术

2.1 肥料流量控制系统建模

肥料流量控制系统控制模型由霍尔测速传感器采集的实时车速作为输入,控制器经过计算后将电信号输送给施肥机构,施肥机构调节转速控制肥料流量,最后系统输出量为肥料流量。肥料流量通过图3所示控制系统框图中肥料流量检测模块反馈到控制器,通过控制器进行闭环负反馈控制。

图3 肥料流量控制系统框图

根据控制系统框图的输入输出关系,得到系统的输入输出关系为

Q=0.1MDv

(1)

式中Q——目标肥料流量,g/s

M——地块目标施肥量,kg/hm2

D——施肥机具作业幅宽,m

v——机具实时行进速度,m/s

根据图3可知,系统反馈通道的输入量为肥料流量检测模块读取的实时流量,反馈通道输出到控制器的信号为模拟量信号,控制器将信号与输入系统的车速以及目标施肥量进行对比调整,实现控制系统的负反馈控制。

控制模型中反馈环节函数可表示为

(2)

式中s——传递函数拉普拉斯变换后的复变量

H——传递函数负反馈环节

根据肥料流量控制系统控制要求,施肥机构为主要控制对象,其信号控制框图如图4所示。

图4 施肥机构控制系统框图

根据图4,CAN模拟量输出模块的输入输出分别为模拟量和电压信号,传递函数为比例环节,其关系式为

(3)

式中Km——模块模拟量与电压信号转换系数

Xout——模块输出

Xin——模块输入

G1(s)——模块传递函数

施肥电机选用德国Dunkermotoren公司的BG45X30SI型直流伺服电机,在忽略微小电感的情况下,直流伺服电机可以看成一个典型的一阶系统,其传递函数是一个典型的惯性环节和积分环节串联[12],用拉普拉斯变换来表示施肥电机的输入和输出,则施肥电机传递函数可写为

(4)

式中G2(s)——施肥电机传递函数

Ke——电机电动势常数,V/(kr·min)

Kc——电机电磁力矩常数,N·m/A

Ra——电机电阻,Ω

Ja——电机转子转动惯量,kg·cm2

采用的BG45X30SI型直流伺服电机主要参数有电动势常数7.1 V/(kr·min),电阻0.100 Ω,电磁力矩常数0.033 N·m/A,转动惯量0.44 kg·cm2,代入公式(4)后得

(5)

施肥电机输出轴的转速经过减速器后作为排肥轴的转速输出,减速器输入与输出转速比为50∶1。减速器输入输出信号传递关系主要由转速比体现,控制过程为比例控制,传递函数表示为

(6)

式中G3(s)——减速器传递函数

θout——减速器输出

θin——减速器输入

系统排肥轴转速与肥料流量呈线性关系,关系式为

(7)

式中G4(s)——排肥轴传递函数

θ(s)——排肥轴转速的拉普拉斯变换函数

Q(s)——肥料流量的拉普拉斯变换函数

Kq——排肥轴转速与肥料流量转换系数

根据图4可知,施肥机构传递函数G(s)为

G(s)=G1(s)G2(s)G3(s)G4(s)

(8)

公式(2)中D为3 m,M通常取200 kg/hm2,公式(3)中Km取0.1,公式(7)中Kq取10。根据图3和公式(2)~(7)可知,肥料流量控制系统的闭环反馈控制传递函数Gz(s)表示为

(9)

2.2 肥料流量检测模块

电容式流量传感器[29]是肥料流量控制系统中的关键部分,其性能直接影响控制效果。为提高肥料流量传感器的检测效果,降低电磁环境对检测结果的影响,传感器上下端盖与壳体均采用金属材质,通过金属螺栓连接成一体,并与地线相连。

选用电容数字转换芯片AD7746和微控制器STM32F103C8T6 等构建微电容信号测量电路。传感器开机后空载一段时间,STM32F103C8T6将AD7746采集的200个电容值求平均,记为初始电容。当有肥料经过导肥管时,传感器电容会发生改变,STM32F103C8T6记录并计算1 s内实时电容与初始电容的差值累加值,根据电容与肥料质量关系计算1 s内经过导肥管的肥料质量,记为肥料流量

(10)

式中P——实时肥料流量,g/s

kEQ——电容与肥料质量关系系数

T——传感器电容采集周期,s

Ck——传感器采集的实时电容,pF

CI——初始电容,pF

bEQ——电容与肥料质量关系截距

由STM32F103C8T6 内置的CAN 总线控制器通过SN65HVD230 收发器进行CAN 信息的发送,从而实现肥料实时流量的采集。

2.3 肥料流量控制器设计

控制系统在工作状态时,目标肥料流量与实时肥料流量构成的控制偏差为

e=Q-P

(11)

式中e——控制偏差,g/s

Q——目标肥料流量,g/s

在数字化控制中,常规增量式PID控制表达式为

Δu(k)=KP(e(k)-e(k-1))+KI(e(k))+

KD(e(k)-2e(k-1)+e(k-2))

(12)

式中 Δu(k)——控制增量

KP、KI、KD——比例、积分与微分常数

在常规增量式PID控制中比例常数、积分常数与微分常数为固定值,当偏差较大时,系统响应时间长,以及造成较大的系统超调,这对肥料流量控制精度的影响很大。在分段式PID控制算法中,当目标值与实际反馈值的偏差达到切换阈值时,系统从现行的PID控制参数(KP、KI、KD)跳转到另外一组更合适的PID参数,使控制系统更加精确可靠,控制器框图如图5所示。

图5 控制器系统框图

以肥料流量偏差e(k)作为分段PID控制的输入变量,并按其值的域值范围将PID控制分为以下几段:

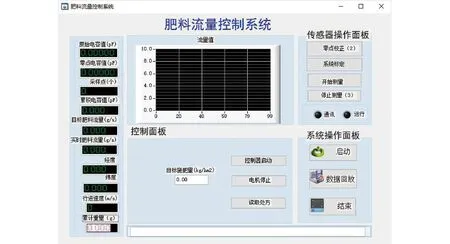

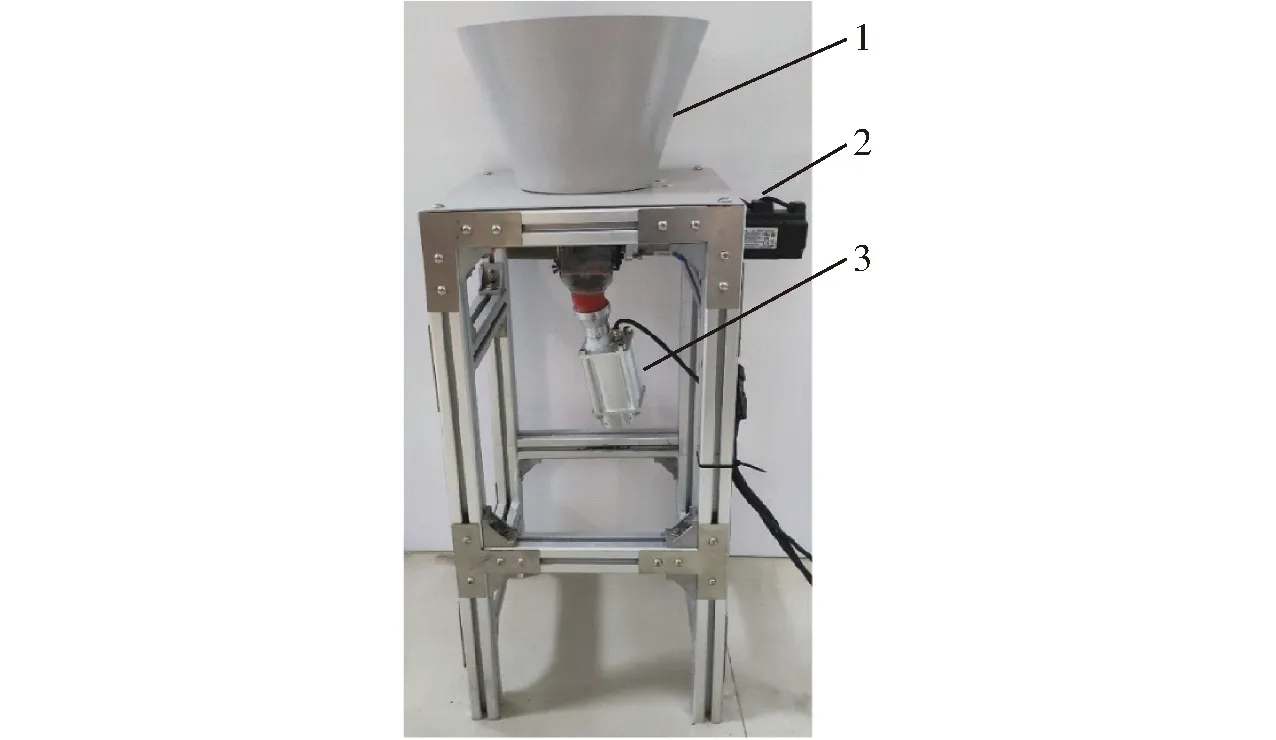

(1)|e(k)| (2)e1≤|e(k)| (3)|e(k)|≥e2时,肥料流量偏差较大,使用PD控制,即公式(12)中KI取0,KP取最大,可以防止系统超调且使系统快速响应,达到目标肥料流量。 分段式PID可用公式表示为 (13) 其中KP1 结合控制系统的传递函数,运用Matlab的Simulink建立仿真模型,如图6所示。 图6 控制系统Simulink仿真模块 运用Simulink中的Control System Tuner,根据不同误差进行控制器参数的优化。优化后KP1=0.038,KP2=2.089,KP3=212.016,KI1=0.167,KI2=0.015,KD=1.317。优化后各组参数的阶跃响应曲线如图7所示。 图7 各组参数的阶跃响应曲线 肥料流量控制器加入了对偏差的选择判断。积分作用I与比例作用P在不同的肥料流量偏差e(t)下设定为不同的积分系数与比例系数。使控制系统具有更好的适应性。 肥料流量控制系统软件开发环境为NI公司推出的基于ANSI C的集成开发环境Labwindows/CVI。肥料流量控制系统软件主要实现参数设置、数据采集、控制量计算、数据处理及数据储存等功能,软件界面如图8所示。 图8 肥料流量控制系统软件界面 系统先读取当前地块目标施肥量,将施肥量存储在缓冲区。并获取霍尔测速模块提供的机具实时行进速度,通过计算得出目标肥料流量。同时通过USB转CAN模块接收到由肥料流量检测模块发送的实时数据后,得到实时肥料流量。根据目标肥料流量与实时肥料流量计算出肥料流量控制器输出量,并将输出量通过USB转CAN模块发送至CAN模拟量输出模块形成施肥电机控制电压。为保证控制系统实时性,采用多线程方法进行数据采集、数据显示及控制量计算。软件系统流程如图9所示。 图9 控制软件程序流程图 实时肥料流量值的采集是肥料流量控制中重要一环,而电容式流量传感器的测量精度又决定了实时肥料流量值的采集精度,因此,先进行电容式流量传感器标定试验。试验选用复合型颗粒状肥料(史丹利农业集团股份有限公司),氮磷钾质量比例为23∶4∶6,肥料颗粒均匀且无结块。 在施肥试验台上进行传感器的标定试验。试验台主要由肥箱、排肥轴、伺服电机(德国Dunkermotoren公司,额定输出功率为80 W,电压12~24 V)及减速机、排肥管等组成。将电容式流量传感器安装于排肥口下方,并在传感器的肥料出口放置一个接料盒,采用称量法进行传感器标定,如图10所示。 图10 施肥试验台 设定排肥轴转速为25 r/min,通过肥料流量控制系统分别控制排肥轴转动时间,根据转动时间的差别实现排肥质量差异。待每次排肥结束后,采用电子秤(安衡衡器电子有限公司,(5 000±0.01)g)称取接料盒内的肥料质量,同时记录每次传感器电容变化量的累积值。对标定试验数据进行处理,得到电容差值与肥料质量的关系曲线如图11所示。 图11 电容差值与肥料质量关系曲线 由图11可以看出,电容差值与肥料质量呈线性关系,且经Matlab拟合出电容差值与肥料质量的关系模型为 m=18.655C+0.405 3 (14) 式中m——肥料质量,g C——传感器电容与传感器参考电容差值,pF 该关系模型决定系数R2为0.999 6,说明电容差值与肥料质量关系显著。 为验证此关系模型的可靠性以及电容式流量传感器的测量精度,在施肥试验台上进行了测量精度的验证试验。试验通过肥料流量控制系统控制排肥轴以不同转速转动,并在排肥口下方放置接料盒,将通过拟合关系模型计算得到的肥料测量值与接料盒内肥料称量值对比,结果如表1所示。 表1 肥料流量传感器测量精度验证结果 由表1可知,在不同排肥转速条件下,电容式流量传感器均能够实现施肥量的准确测量,最大测量误差为1.20%。故可采用电容式流量传感器实时检测肥料流量。 肥料流量控制精度直接影响施肥量与施肥精度。为了验证肥料流量控制系统的控制精度,在施肥试验台上进行了系统的肥料流量变化阶跃响应试验,试验条件同4.1节。试验时,通过系统设定目标肥料流量分别为23、34、44 g/s,同时记录实时肥料流量,肥料流量变化如图12所示。在肥料流量达到稳态时读取施肥电机转速,分别为12、21、32 r/min。 设定施肥电机转速分别为12、21、32 r/min,同时记录实时肥料流量。肥料流量变化如图12所示。 图12 肥料流量变化曲线 试验表明,3组恒定转速系统的超调量最小值为5.45%,超调量平均值为8.85%。3组肥料流量控制系统的超调量最大值为3.49%,超调量平均值为2.82%。3组恒定转速系统的稳态误差最小值为1.31%,稳态误差平均值为3.80%。3组肥料流量控制系统的稳态误差最大值为0.89%,稳态误差平均值为0.64%。肥料流量控制系统阶跃响应时间最大为1.42 s,平均为0.98 s。肥料流量控制系统将肥料流量作为控制目标,可以减小排肥器排肥时脉动性明显而产生的误差,故肥料流量控制系统控制精度更高。 施肥量准确度代表了系统的排肥精度。为了验证肥料流量控制系统的施肥量控制精度,在施肥试验台上进行了系统的施肥量控制精度试验,试验条件同4.2节。试验时设定3种目标施肥量,分别为1 150、1 700、2 200 g,恒定转速系统与肥料流量控制系统在每种目标施肥量下分别进行3次试验。恒定转速系统以恒定转速运行,肥料流量控制系统以恒定肥料流量运行,运行50 s。在施肥管下方放置接料盒,对接料盒内肥料称量,将3次试验的称量值求平均,记为实际施肥量,计算施肥量控制精度为 (15) 式中M1——目标施肥量,g M2——实际施肥量,g θ——施肥量控制精度,% 结果如表2所示。 表2 施肥试验台施肥量控制精度试验结果 试验表明,恒定转速系统的施肥量控制精度最大值为95.74%,施肥量控制精度平均值为95.10%。肥料流量控制系统的施肥量控制精度最小值为97.83%,施肥量控制精度平均值为98.14%。 2021年10月17—18日在河南省洛阳市一拖孟津试验场进行田间试验。试验地块长180 m,宽30 m。本文系统搭载在中农机2BJ-470B型玉米免耕精量播种施肥机上,如图13所示。试验前在四路排肥管下方套上接料袋,以便对施肥量进行测量。 图13 系统安装图 试验时先将肥料装入肥箱,肥料选用复合型颗粒状肥料(史丹利农业集团股份有限公司),氮磷钾含量比例为23∶4∶6。设定试验地块目标施肥量为200 kg/hm2,施肥播种机分别以速度4、6、8 km/h行驶60 s,如图14所示。机具幅宽为3 m。利用公式(1)可算出目标肥料流量Q,则目标施肥量为 图14 田间试验 M1=60Q (16) 采用电子秤(安衡衡器电子有限公司,(5 000±0.01)g)称取接料袋内的肥料质量并求和获得实际施肥量M2。每个车速下进行3组试验,根据公式(15)计算施肥量控制精度,结果如表3所示。 表3 田间施肥量控制精度试验结果 肥料流量控制系统施肥量控制精度平均值为97.81%,标准偏差为0.28%。试验结果表明:肥料流量控制系统在田间工作环境,仍能保持良好的施肥控制精度。由于电容式流量传感器在田间受噪声、震动等影响,肥料流量控制系统在田间工况下的施肥量控制精度比在施肥试验台工况下的施肥量控制精度略低。 (1)提出了将肥料流量作为反馈值的分段式PID控制方法,基于分段式PID算法设计了高精度施肥播种机肥料流量控制系统,系统包括车载终端、霍尔测速模块、施肥电机、肥料流量检测模块与肥料流量控制器,系统可根据地块目标施肥量和播种施肥机行进速度调节施肥流量,实现了肥料流量的准确控制和肥料的精确施入。 (2)通过施肥试验台试验建立了肥料流量与电容累计值的线性拟合关系,经验证电容式流量传感器最大测量误差为1.20%,满足肥料流量检测需求。进行了肥料流量变化阶跃响应与施肥精度的台架试验,试验结果表明,肥料流量控制系统阶跃响应时间最大值为1.42 s,均值为0.98 s;系统超调量最大值为3.49%,均值为2.82%;系统稳态误差最大值为0.89%,均值为0.64%;系统施肥量控制精度最小值为97.83%,均值为98.14%。在不同试验条件下,肥料流量控制系统的肥料流量控制精度与施肥精度均优于恒定转速系统。 (3)田间试验中,当车速为 4、6、8 km/h时,肥料流量控制系统的施肥量控制精度分别达到97.84%、97.78%和97.82%,系统施肥量控制精度平均值为97.81%,标准偏差为0.28%。满足施肥系统的施肥精度要求。

3 软件设计

4 试验与结果分析

4.1 电容式流量传感器标定与验证试验

4.2 施肥试验台肥料流量变化阶跃响应试验

4.3 施肥试验台施肥量控制精度试验

4.4 田间试验

5 结论