油菜侧深穴施肥装置设计与试验

2023-03-07廖庆喜张青松林建新杜文斌

廖庆喜 陈 勇 张青松 王 磊 林建新 杜文斌

(1.华中农业大学工学院,武汉 430070;2.农业农村部长江中下游农业装备重点实验室,武汉 430070)

0 引言

施肥是作物种植过程中的重要环节,是作物稳产增产的重要影响因素[1-3];目前播种作业中普遍采用条状施肥方式,该方式化肥施用量较大、肥效利用率较低,且化肥的过量施用引起土壤板结与酸化,并导致环境污染等问题[4-6];肥料穴施技术针对单穴作物供应单穴肥料,可以实现定点定量施肥,起到很好的节肥增产的效果,是提高肥料利用率、降低化肥施用量的有效方法和手段[7-8]。

施肥装置是穴施肥技术推广应用的核心载体,国内外学者针对穴施肥装置开展了深入研究。胡红等[9]研制了一种玉米行间定点扎穴深施追肥机,对定点扎穴机构进行了分析与研究,实现了颗粒肥料的扎穴施用;王金武等[10]为实现液态肥料的穴式施用,开展了非规则齿轮行星系扎穴机构设计,主要在机构动力学分析、优化设计及工作参数优化等方面进行了研究;刘正道等[11]设计了一种用于颗粒状肥料穴式施用的腔盘式精量穴施肥装置,开展了不同肥腔形状对排肥性能影响的研究;万玲等[12]针对玉米中期追肥机械化水平低的问题,设计了一种玉米行间滚轮式穴施排肥器;都鑫等[13]研制了一种倾斜梯形孔式穴施肥排肥器,研究了肥料落地后穴排肥量误差、穴长、穴距误差对穴施肥性能的影响;吴南等[14]通过摇杆机构控制鸭嘴阀开合实现精量穴施肥,采用正交旋转组合试验得出了播种机前进速度、鸭嘴阀旋转角及安装高度的最佳参数组合;李沐桐等[15]为提高肥料利用率,采用机械式识别装置配合曲柄连杆机构实现了中耕作物的精准穴式施肥。上述装置主要通过排肥器与成穴机构的配合实现穴式施肥,且主要为玉米等宽行株距作物的穴施肥装置,而目前国内对油菜穴施肥装置的研究鲜见报道,缺少油菜播种的配套穴施肥装置。

为提高肥料利用率、降低肥料施用量、实现油菜根区施肥,本文设计一种油菜机械式穴施肥装置,分析确定穴施肥装置关键部件的主要结构参数,利用离散元软件EDEM确定影响穴施肥装置排肥成穴性的关键参数,以期提高成穴性能,为油菜穴施肥装置结构改进提供参考。

1 总体工艺方案与整机结构

1.1 油菜侧深穴施肥工艺方案设计

长江中下游地区现有油菜机械直播同步施肥方式为浅层混施,肥料分布于浅层土壤和土壤表面,颗粒化肥施用量大,肥料利用率低,且播种后存在烧种现象[16]。研究表明,对于油菜肥料集中施用,施肥位置至关重要,同步侧深施肥在增产的同时可显著提高肥料利用率[17]。为提供油菜合理施肥方案,实现稳产增产,本文提出一种油菜侧深穴施肥工艺,将肥料深施在油菜根系侧位且肥料颗粒成穴状分布,油菜苗根系与成穴肥料颗粒位置分布如图1所示。肥料颗粒与油菜根系的位置关系可由肥料颗粒与油菜根系横向距离a和纵向距离b控制,S为肥沟内肥料颗粒施肥穴距,根据油菜侧深施肥技术要求,a取140 mm,b取80~100 mm;基于前期人工穴施肥田间试验,分析确定油菜施肥穴距范围为100~300 mm,且当穴距为200 mm时,油菜产量和肥料利用率较高,故本文选取油菜施肥穴距S为200 mm。

图1 油菜侧深穴施肥工艺方案示意图

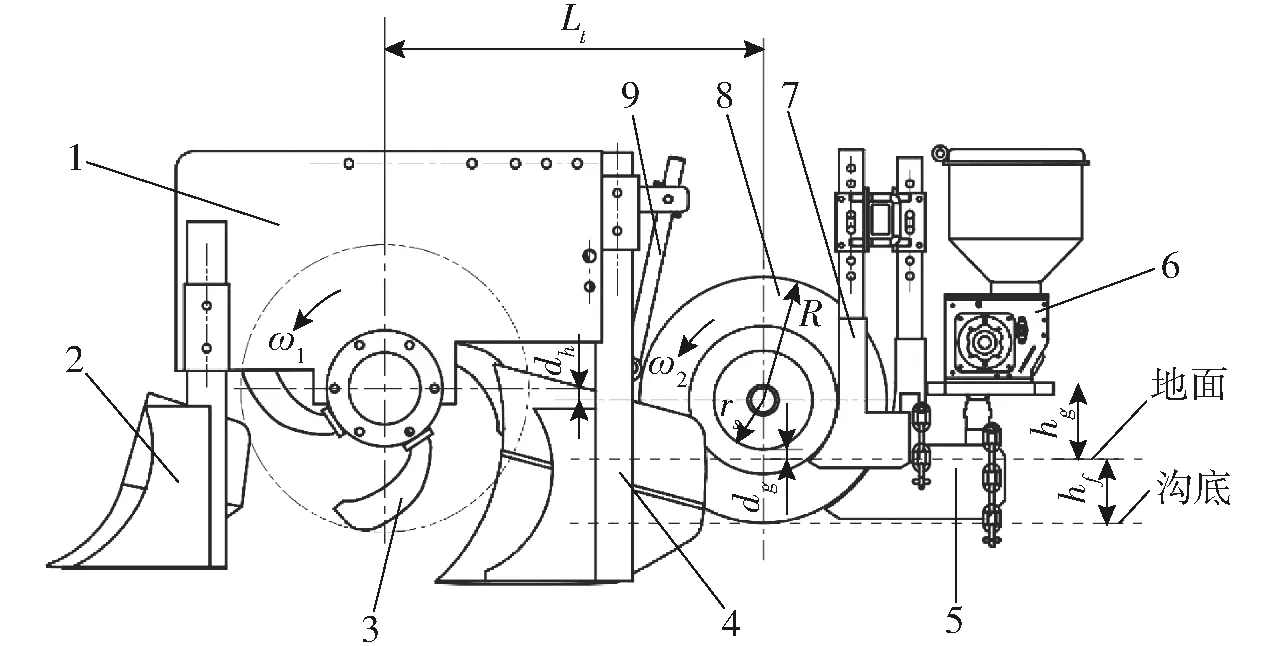

1.2 整机总体结构与工作过程

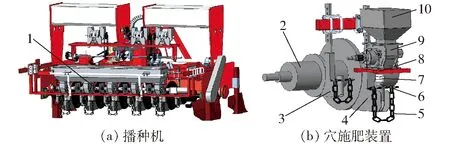

基于上述工艺方案开展油菜机械式穴施肥装置的研究,装配穴施肥装置的2BFQ-6型油菜精量联合直播机由主机架、排种系统、风泵总成、开畦沟犁、旋耕部件、穴施肥装置等组成,可一次完成旋耕、开沟、播种、穴施肥、覆土等功能。穴施肥装置通过U型卡箍固定在主机架后梁上。穴施肥装置主要由种肥开沟辊、播种铲、深施肥铲、穴施肥排肥器、导肥管、覆土铁链等组成,播种机及穴施肥装置结构如图2所示,主要技术参数如表1所示。

图2 播种机及穴施肥装置结构示意图

表1 主要技术参数

穴施肥过程中,中央齿轮箱采用侧传动的方式,将动力传递到中间轴,通过中间轴上的链传动驱动种肥开沟辊转动,种肥开沟辊主动挤压旋耕后地表土壤,形成初始沟形;深施肥铲配合种肥开沟辊形成稳定深度的肥沟,排肥器按照一定的时间间隔成穴的将肥料颗粒排至出肥口,经深施肥铲内导肥管快速投入肥沟;覆土铁链将肥沟两侧土壤聚拢填入肥沟内实现覆土,完成穴排肥过程。

2 关键部件设计与分析

2.1 穴施肥排肥器设计与分析

2.1.1结构与工作过程

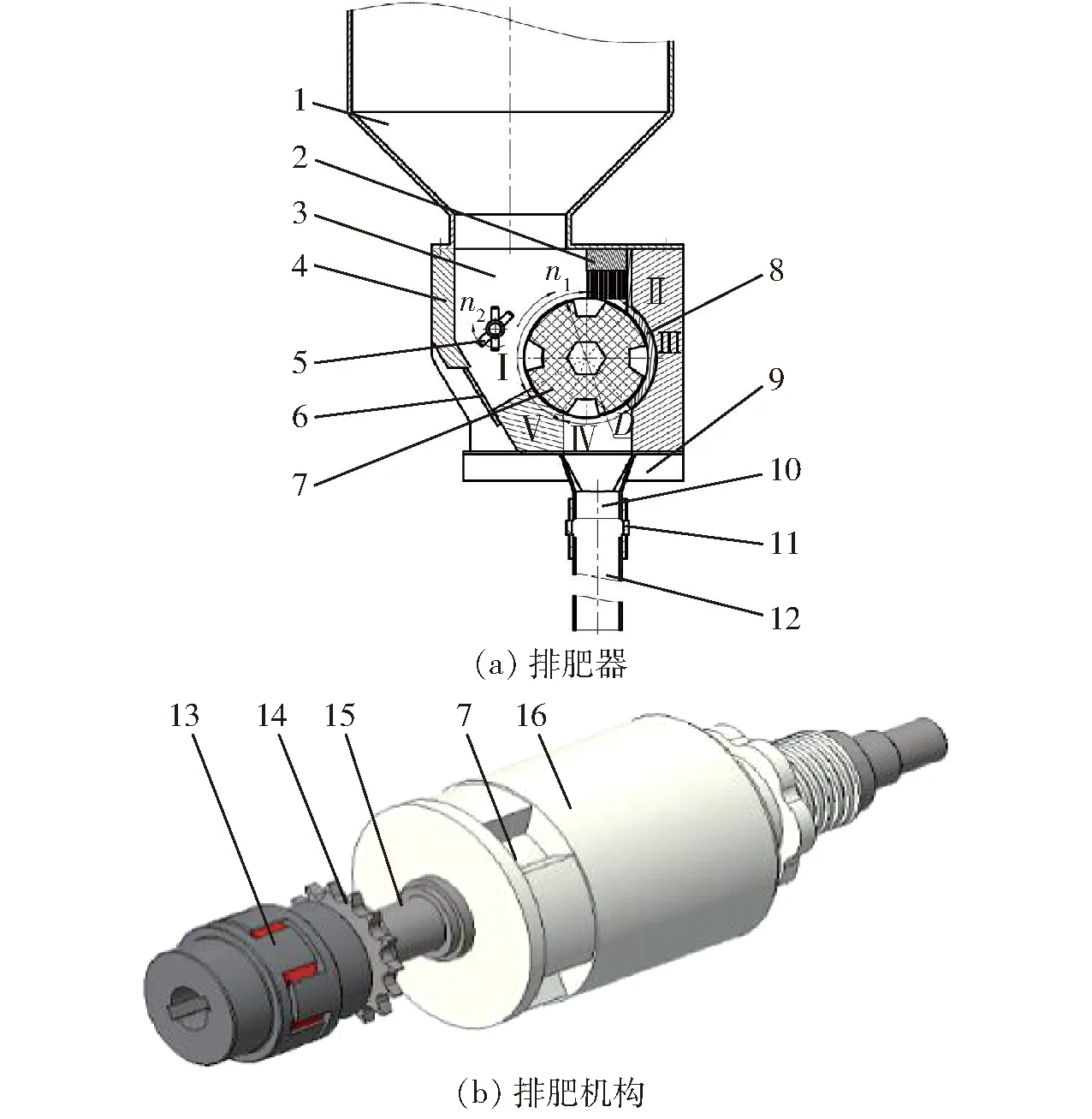

穴施肥排肥器结构如图3所示。主要包括肥箱、毛刷、壳体、卸肥板、搅肥机构、护肥带、排肥机构、出肥口和导肥管等部件。排肥机构主要由排肥轮、肥量调节轮等组成。

图3 排肥器结构示意图

排肥器工作时,排肥轴带动排肥轮和肥量调节轮同步转动,同时排肥轴通过搅肥驱动链轮将动力传递到搅肥机构上,搅肥机构扰动颗粒化肥增强充肥能力和防止化肥粘结、结拱[18],排肥轮在充肥区填充一定量的肥料后经清肥区毛刷清肥后进入到护肥区,在排肥器壳体、护肥带和充肥孔的保护下由护肥区进入排肥区,颗粒肥料在重力和离心力作用下快速脱离排肥轮,成团的肥料颗粒通过出肥口进入导肥管,经导肥管落入肥沟,完成定量成穴排肥过程。通过肥量调节轮上的螺旋机构调节排肥轮和肥量调节轮型孔相对重合长度,实现施肥量的无级调节。

2.1.2排肥轮结构设计与参数分析

油菜播种以穴施肥方式施肥,直播机田间作业时的施肥穴距为

(1)

式中vm——机具作业速度,m/s

n——排肥轮转速,r/min

Z——排肥轮型孔个数

由式(1)可知,肥料颗粒在田间的穴距分布与机具作业速度、排肥轮转速及型孔个数有关,当穴距和作业速度一定时,型孔个数Z与转速n成反比。同时,型孔个数也受排肥轮直径影响,排肥轮直径过小,肥箱与深施肥铲干涉;直径过大,排肥器尺寸较大,深施肥铲伸出的左、右翼板过长,易夯实沟壁,不利于后续的覆土作业。综合考虑排肥器整体结构尺寸和成穴要求,设计排肥轮直径D为80 mm。

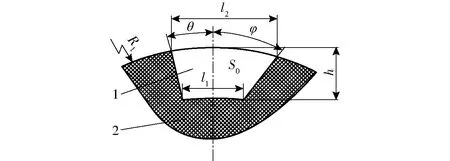

型孔的形状和尺寸对型孔容积以及充肥、排肥环节均有显著影响。为便于颗粒肥料易充入、连续成穴排出的要求,采用倾斜式型孔,型孔的关键参数主要包括型孔底槽宽度l1、型孔上沿宽度l2、型孔深度h、型孔左侧壁倾角θ和型孔右侧壁倾角φ,其结构如图4所示。

图4 型孔结构示意图

田间作业时,油菜每穴施肥量为

(2)

式中m——每穴施肥量,g

M——施肥量,kg/hm2J——施肥行数

B——播种机作业幅宽,m

我国油菜肥料施用以缓释复合肥为主,施肥量一般为525~675 kg/hm2[19],穴式施肥方式可提高化肥利用率,减少施肥量,故设定排肥量范围时适当降低排肥量下限,施肥量范围为450~750 kg/hm2。为满足不同穴距下的施肥要求,施肥穴距范围在100~300 mm时,根据式(2)可得每穴施肥量为1.8~9.0 g。为满足每穴排肥量要求,并提高充肥稳定性,确定型孔底槽宽度l1和型孔深度h分别为12.0、13.0 mm。

为便于颗粒化肥充入和排出型孔,型孔左侧壁倾角θ和右侧壁倾角φ应满足

(3)

式中γ——颗粒肥料休止角,(°)

R1——排肥轮半径,mm

单个型孔体积计算式为

(4)

其中

式中V0——充肥型孔体积,mm3

S0——充肥型孔截面积,mm2

le——充肥型孔有效长度,mm

ρd——颗粒肥料容重,kg/m3

综合式(3)、(4)和颗粒肥料休止角,确定型孔左侧壁倾角θ和右侧壁倾角φ分别为12.53°和35°,计算可得型孔截面积S0为229.00 mm2。根据式(4)可知,每穴排肥量为1.8~9.0 g时,对应单个型孔体积V0为1.92~9.58 cm3,则排肥轮型孔在长度方向上le变化范围为9.00~45.02 mm,确定排肥轮型孔总长度为50 mm。

根据型孔几何尺寸可得

(5)

排肥轮径向型孔个数Z与型孔上沿宽度l2有关,增加型孔数量可降低排肥轮线速度,为保证型孔在充肥室内取肥时间充足,应增加型孔个数,根据型孔个数与型孔上沿宽度之间的关系及成穴要求,型孔数量应满足

(6)

排肥轮线速度vq由机具作业速度vm、施肥穴距S和型孔个数Z决定,即

(7)

由式(7)可知,型孔个数越少,排肥轮线速度越高,型孔与肥料颗粒接触时间缩短,充肥性能降低[20]。综合式(6)、(7)和满足型孔结构尺寸要求,确定排肥轮径向型孔个数Z为4。排肥轮和肥量调节轮均采用3D打印加工,材料为ABS工程塑料。

2.1.3充肥环节力学分析

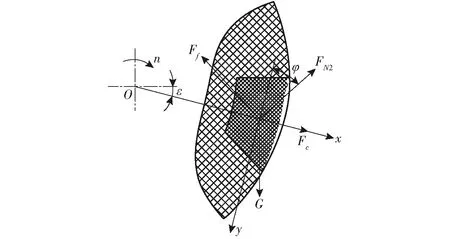

肥料颗粒在充肥室受到搅肥机构和排肥轮型孔的扰动,在重力、肥料群压力和摩擦力等作用下,肥料充入型孔。将型孔内的肥料颗粒视为一个整体,肥料群在充肥室的受力分析如图5所示。

图5 充肥环节受力分析

根据充肥室肥料颗粒受力情况和达朗贝尔原理,受力平衡方程为

(8)

式中me——充肥型孔有效长度内肥料颗粒质量,kg

G——充肥型孔有效长度内肥料颗粒重力,N

FN——型孔下壁面对肥料的支持力,N

Fc——颗粒肥料离心力,N

FN1——型孔左壁面对肥料的支持力,N

FN2——型孔右壁面对肥料的支持力,N

Ff——肥料群与充肥室肥料间摩擦力,N

Fh——上层颗粒肥料水平压力,N

Fv——上层颗粒肥料垂直压力,N

δ——x轴与水平面夹角,(°)

μ1——颗粒肥料间摩擦因数,取0.55

g——重力加速度,m/s2

排肥器的充肥室可简化为深仓模型,基于深仓压力分布理论分析可得颗粒肥料在肥料充填室的压力比[21]为

(9)

其中

式中λ——压力比

K——侧压系数,取0.44

σh——颗粒肥料深度Lh的垂直应力,Pa

de——肥箱的等效直径,m

Lh——颗粒肥料深度,m

f——静态滑动摩擦因数,取0.5

联立式(8)、(9),可得

(10)

其中

q1=9 074.47le-G2-0.19meπ2n2R1

q2=FN+FN1sinθ+FN2sinφ-34.57le-G

由式(10)可知,颗粒肥料充肥角δ与型孔左侧壁倾角θ、型孔右侧壁倾角φ、排肥轮转速n等参数相关。当型孔左侧壁倾角θ和右侧壁倾角φ一定时,充肥角δ随排肥轮转速n增加而增大;当排肥轮转速n一定时,充肥角δ随型孔左侧壁倾角θ增大而增大,故增加型孔左侧壁倾角θ会使肥料颗粒充填时间变短,降低型孔内颗粒肥料的填充率。

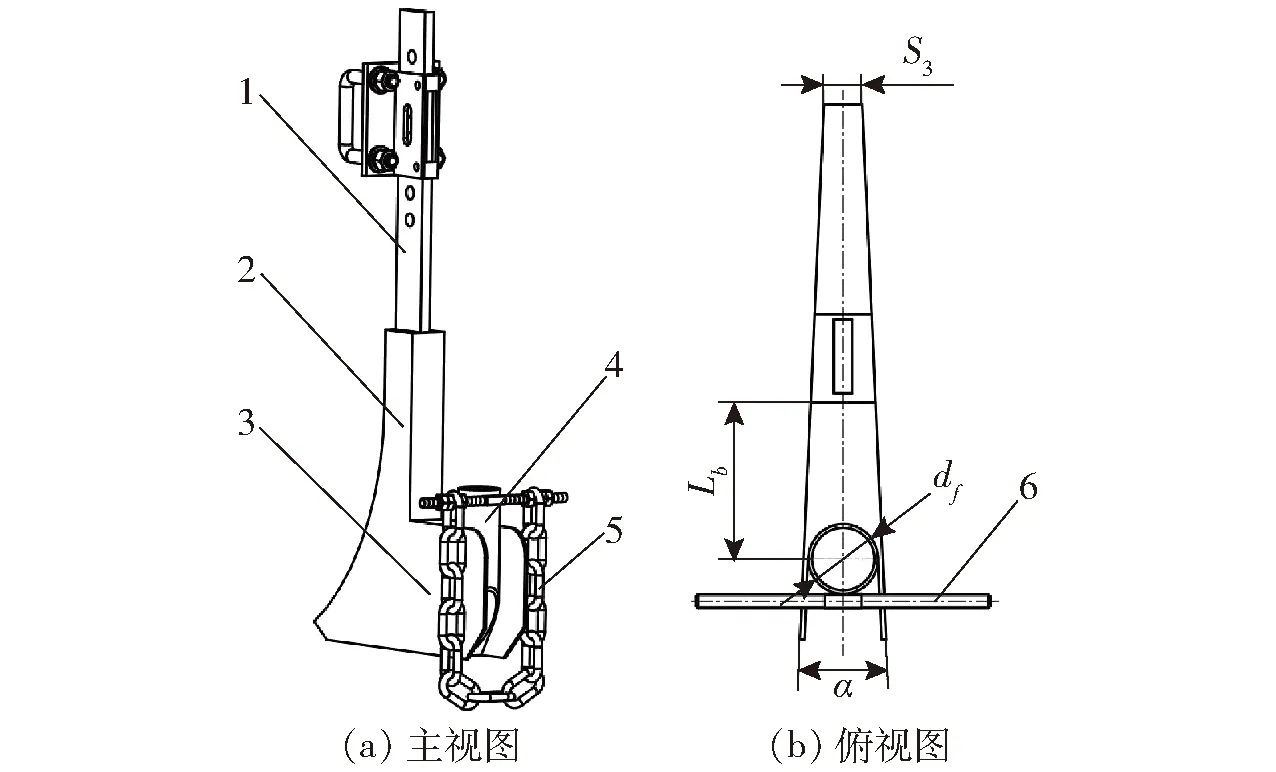

2.1.4排肥环节力学分析

排肥时,型孔中的肥料颗粒受离心力和重力作用沿排肥轮周向和径向依次排出型孔,将型孔中的肥料颗粒视为整体,肥料群在投肥过程的受力分析如图6所示。

图6 排肥环节受力分析

根据型孔内肥料颗粒的受力情况,肥料群处于临界投肥状态时,受力平衡方程为

(11)

式中ε——x轴与水平面夹角,(°)

由式(11)得

(12)

式(12)表明,颗粒肥料投肥角ε与型孔右侧壁倾角φ、排肥轮转速n等参数相关。投肥位置一定时,排肥轮转速n随型孔右侧壁倾角φ增加而降低;当排肥轮转速n一定时,投肥角ε随型孔右侧壁倾角φ增加而增大,表明适当增大型孔右侧壁倾角φ可增加投肥时间;同一型孔中肥料颗粒排出的时间间隔直接影响肥料落地后的穴径长轴长度,即型孔右侧壁倾角φ应在合理范围内增大,综合考虑投肥时间和肥料休止角,取型孔右侧壁倾角φ为35°。

2.2 种肥开沟辊设计与分析

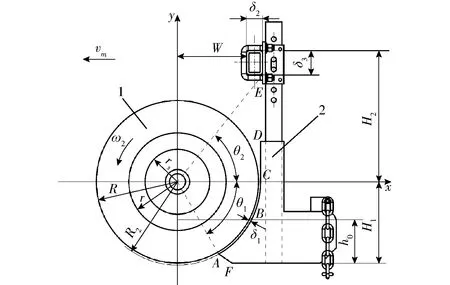

为降低深施肥铲开沟阻力,防止秸秆缠绕和深施肥铲开沟过程中土壤黏附堵塞排肥口,播种作业中采用种肥开沟辊圆盘辊压土壤,同时种肥开沟辊以速度vm做直线运动、转动角速度ω2做回转运动与土壤进行相互作用,土壤被挤压成一定宽度和深度的种沟及肥沟,同时种肥开沟辊平整滚筒对旋耕后地表进行整平,保证厢面的平整度,其开沟原理如图7所示。

图7 开沟原理图

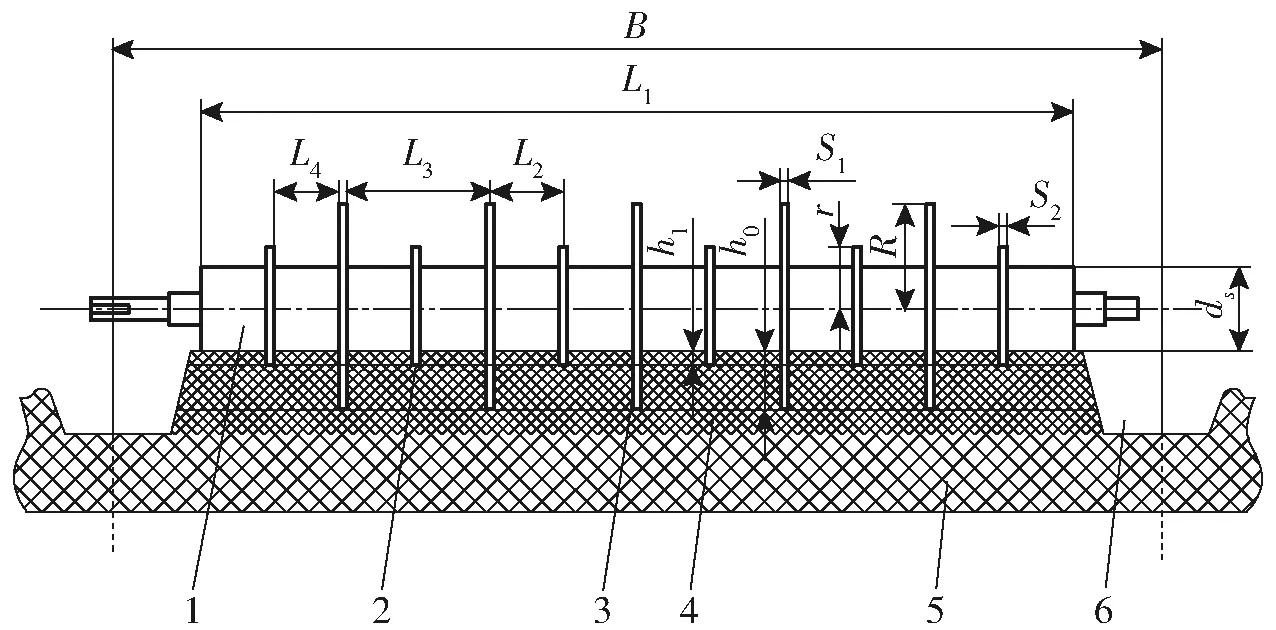

主动式种肥开沟辊主要包括种肥开沟辊转轴、平整滚筒、肥沟圆盘和种沟圆盘,其结构如图8所示。根据整机作业幅宽及油菜侧深穴施肥工艺方案,结合种肥开沟辊结构的对称性确定种肥开沟辊的结构参数。以现有播种机工作幅宽2 000 mm为基准,种肥开沟辊参数方程为

图8 种肥开沟辊结构示意图

(13)

式中L1——平整滚筒长度,mm

L2——相邻种肥圆盘间距,mm

L3——相邻肥沟圆盘间距,mm

L4——相邻种肥圆盘间滚筒长度,mm

R——肥沟圆盘半径,mm

r——种沟圆盘半径,mm

ds——平整滚筒直径,mm

S1——肥沟圆盘厚度,mm

S2——种沟圆盘厚度,mm

h1——种沟圆盘入土深度,mm

h0——肥沟圆盘入土深度,mm

根据油菜种植中施肥农艺要求,油菜播种行距为260~280 mm[22],播种深度为0~20 mm[23-24],油菜穴施肥采用侧位深施的方式,确定相邻肥沟圆盘间距L3为280 mm,种沟圆盘入土深度h1为20 mm。为保证种沟圆盘挤压出明显的种沟沟形,种沟圆盘厚度S2取15 mm。油菜施肥深度为80~100 mm,为满足油菜最大施肥深度要求,取施肥深度100 mm,则肥沟圆盘入土深度h0为100 mm。主动式种肥开沟辊的传动方式为链传动,为避免种肥开沟辊转轴上的驱动链轮与地面间干涉,并防止平整滚筒直径过大压实地表土壤,综合考虑取平整滚筒直径ds为160 mm;将肥沟圆盘入土深度h0、相邻肥沟圆盘间距L3、平整滚筒直径ds等参数代入式(13),求出相邻种肥圆盘间距L2、肥沟圆盘半径R和种沟圆盘半径r分别为140、200、120 mm。

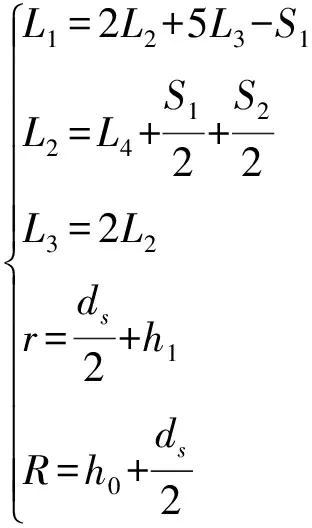

2.3 深施肥铲设计与分析

深施肥铲与种肥开沟辊相互配合形成稳定深度的肥沟,深施肥铲主要由铲柄、铲体、进肥管、翼板和覆土铁链等组成,其结构如图9所示。深施肥铲前壁面厚度S3与种肥开沟辊肥沟圆盘厚度S1相等,为保证种肥开沟辊肥沟圆盘挤压出明显的肥沟沟形,取肥沟圆盘厚度S1为20 mm;为防止土壤堵塞排肥口,深施肥铲伸出的左、右翼板夹角为α,夹角α由进肥管内径df确定,当进肥管内径df为32 mm时,两侧翼板夹角α为5.2°。根据穴施肥排肥器的结构尺寸,确定进肥管中心至深施肥铲后壁面的距离Lb为85 mm;将肥沟圆盘厚度S1和种沟圆盘厚度S2代入式(13),求出平整滚筒长度L1和相邻种肥圆盘间滚筒长度L4分别为1 660 mm和122.5 mm。

图9 深施肥铲结构示意图

深施肥铲与种肥开沟辊肥沟圆盘表面形成包络面,深施肥铲结构曲线如图10所示。其沿机组前进方向触土部分主要为AB段和AF段,支撑部分为铲体BC、CD段和铲柄DE段。工作时,深施肥铲与种肥开沟辊随机组前进,种肥开沟辊圆盘通过挤压土壤形成规则的沟形轮廓,ABC段包络圆弧与种肥开沟辊肥沟圆盘回转中心同心,ABC圆弧段根据施肥铲与种肥开沟辊肥沟圆盘的间隙确定。间隙太小导致土壤堵塞,增大开沟阻力;间隙过大则导致穴施肥装置重心后移。

图10 深施肥铲结构曲线

深施肥铲各参数之间的几何关系为

(14)

式中R2——包络圆弧ABC段半径,mm

rs——种肥开沟辊平整滚筒半径,mm

W——种肥开沟辊回转中心至方管水平距离,mm

H1——种肥开沟辊回转中心至深施肥铲下壁面垂直高度,mm

H2——种肥开沟辊回转中心至方管顶端高度,mm

δ1——深施肥铲与种肥开沟辊间隙,mm

δ2——支架方管宽度,mm

δ3——支架方管高度,mm

θ1——深施肥铲圆弧ABC段圆心角,(°)

θ2——点E和点C到种肥开沟辊回转中心的夹角,(°)

为满足油菜施肥深度要求,令H1=R=200 mm,根据整机相对位置关系得知W=170 mm,H2=323 mm,δ2=40 mm,δ3=60 mm,代入式(14)得R2=210 mm,δ1=10 mm,θ1=55.15°,θ2=51.39°。

2.4 穴施肥装置参数匹配

为满足油菜施肥深度的要求,应合理匹配油菜机械式穴施肥装置的关键参数,排肥器、种肥开沟辊、深施肥铲及地面的相对位置如图11所示。

图11 排肥器、种肥开沟辊、深施肥铲和地面相对位置示意图

为减少种肥开沟辊平整滚筒对旋耕后地表的压实对作物生长的不利影响,平整滚筒应与地面有一定的间隙,结合图11可得

dg=R-rs-hf

(15)

式中dg——种肥开沟辊平整滚筒表面至地面垂直高度,mm

hf——肥沟深度,取100 mm

根据前述种肥开沟辊结构参数,计算可得dg为20 mm。播种机选用IT245型旋耕刀片,旋耕深度为100~150 mm,根据种肥开沟辊肥沟圆盘的结构尺寸,并满足施肥深度要求,取旋耕刀轴中心至种肥开沟辊中心垂直距离dh为30 mm。为防止种肥开沟辊与挡土板和播种机后犁产生干涉,结合整机结构取旋耕刀轴中心至种肥开沟辊中心水平距离Lt为615 mm。

深施肥铲在工作时将部分土壤抬起并向两侧抛出,假设土体上抬过程体积守恒,排肥器离地高度hg应满足

(16)

式中hw——深施肥铲两侧翼板宽度,取45 mm

θr——土壤自然休止角,取34°

穴施肥排肥器排肥口通过连接头与导肥管相连,为预留连接头充足的安装空间,结合式(16)确定排肥器离地高度hg为100 mm。

3 成穴性能仿真分析

为研究穴施肥排肥器的成穴性能,本文采用EDEM开展成穴性能仿真试验,分析排肥轮转速、充肥型孔长度及导肥管材料对穴施肥排肥器成穴性能的影响。

3.1 仿真模型

采用Creo 6.0按照1∶1的比例绘制穴施肥排肥器结构模型,并将其导入EDEM 2020进行仿真。由于肥料属于类球型颗粒,且球形度在90%以上,因此仿真模型可用球体代替肥料颗粒,肥料颗粒模型设置为等效直径3.56 mm,模型直径正态分布,标准差设置为0.05 mm,颗粒间及颗粒与几何体的接触模型选择Hertz-Mindlin无滑动接触模型,仿真模型如图12所示,仿真参数见表2、3[25-29]。

图12 仿真模型

表2 仿真参数

表3 接触参数

3.2 试验方法

排肥轮线速度与充肥性能有关,排肥轮转速决定了排肥轮线速度,为确定适宜的排肥轮转速区间,充肥型孔长度为25 mm、导肥管为ABS塑料管条件下,开展排肥轮转速为30~120 r/min,每间隔10 r/min为一个水平的转速对肥料成穴性能影响的单因素试验。

作业参数主要为排肥轮转速,充肥型孔长度决定排肥装置的单穴排肥量,导肥管作为穴施肥排肥器排肥口和深施肥铲进肥管的连接部件,肥料颗粒与不同类型导肥管间的碰撞影响成穴性。为研究不同作业参数、充肥型孔长度及导肥管类型对穴施肥排肥器成穴性能的影响,开展排肥轮转速、充肥型孔长度和导肥管材料的三因素正交试验,试验均以穴排肥量误差和穴径长轴长度为试验指标。

在EDEM后处理界面通过Selection Group功能在平行于传送带平面且位于传送带底部中间位置添加Geometry Bin,其宽度与传送带一致,高度设置为20 mm,长度为传送带速度与数据记录时间间隔(0.01 s)的乘积,计算每穴肥料通过Geometry Bin所用时间;在出肥口创建质量流量传感器,记录排肥轮转动阶段传感器区域内的颗粒质量总和。每次采集20穴肥料颗粒数据,计算不同处理下穴排肥量误差和穴径长轴长度,各测试指标计算公式为

(17)

(18)

式中qe——穴排肥量误差,%

k——肥料穴数,个

mimax——第i穴肥料经过质量流量传感器过程中传感器区域内最大质量,g

ms——每穴标准排肥量,g

La——穴径长轴长度,mm

vs——传送带速度,m/s

ti——第i穴肥料质量经过Geometry Bin过程中由0增加到最大再减小为0所用时间,s

3.3 试验结果与分析

3.3.1排肥轮转速对成穴性能的影响

不同排肥轮转速对肥料颗粒穴排肥量误差和穴径长轴长度的影响如图13所示,可知穴排肥量误差及穴径长轴长度随排肥轮转速增加均呈先减小后增大的趋势,表明排肥轮转速过高不利于肥料颗粒充入型孔及肥料颗粒的集中分布,结合图13,确定排肥轮转速范围为30~90 r/min。

图13 不同排肥轮转速时成穴性能变化曲线

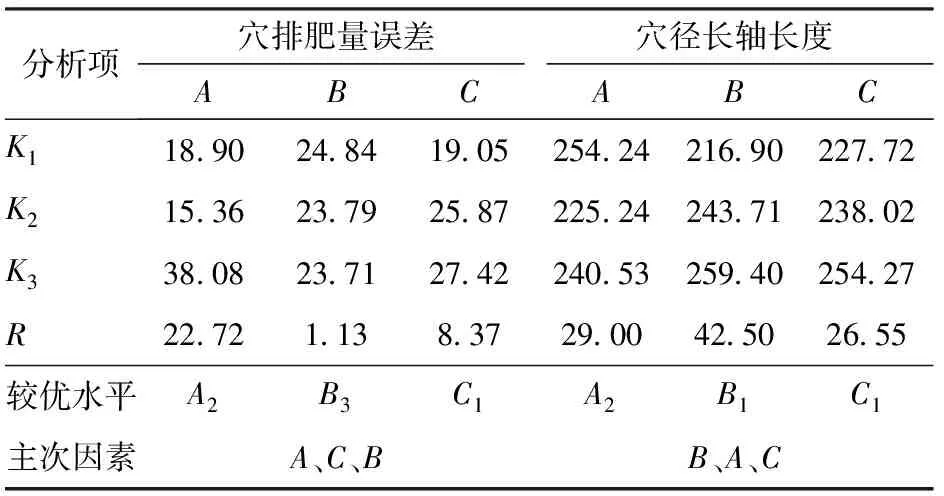

3.3.2各因素对成穴性能的影响

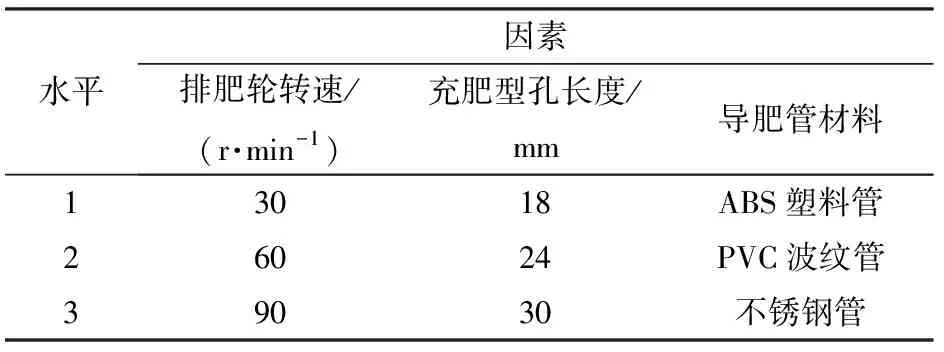

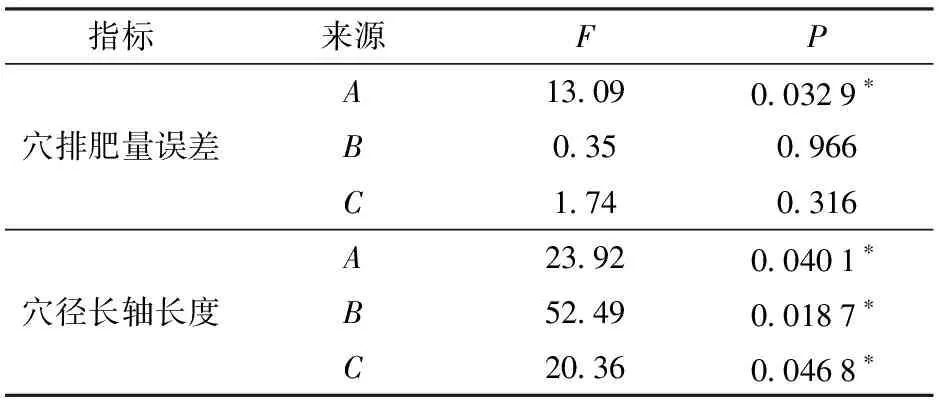

在施肥量为450~750 kg/hm2、施肥穴距为100~300 mm的条件下,每穴施肥量为1.8~9.0 g,当油菜施肥穴距为200 mm时,根据式(2)可得每穴排肥量为3.6~6.0 g,对应充肥型孔长度为18~30 mm。试验因素水平见表4。试验设计与结果见表5。表中A、B、C为因素水平值。

表4 试验因素水平

表5 试验设计与结果

以穴排肥量误差、穴径长轴长度为评价指标,方差分析如表6所示,极差分析如表7所示。

表6 试验结果方差分析

表7 试验结果极差分析

各因素对穴排肥量误差的影响:排肥轮转速对穴排肥量误差影响显著(P<0.05),充肥型孔长度和导肥管材料对穴排肥量误差影响不显著,主次因素为:排肥轮转速、导肥管材料、充肥型孔长度。各因素对穴径长轴长度的影响:排肥轮转速、充肥型孔长度、导肥管材料均对穴径长轴长度影响显著(P<0.05),主次因素为:充肥型孔长度、排肥轮转速、导肥管材料。

结合极差分析和方差分析,对于穴排肥量误差和穴径长轴长度最优方案分别为A2B3C1和A2B1C1。由于充肥型孔长度对穴排肥量误差影响不显著,对穴径长轴长度影响显著,确定成穴性能较优的参数组合为A2B1C1,即排肥轮转速为60 r/min,充肥型孔长度18 mm,导肥管为ABS塑料管,对应的穴排肥量误差和穴径长轴长度分别为7.05%和62.45 mm。优选参数组合下进行EDEM仿真验证试验,得出穴排肥量误差为6.98%,穴径长轴长度为62.59 mm。

4 台架试验

4.1 试验条件

为验证仿真试验的合理性,开展不同排肥轮转速下的穴施肥排肥器成穴性能台架试验。采用ABS材料3D打印排肥轮、肥量调节轮,通过调节肥料调节轮使排肥轮充肥型孔长度为18 mm,对应每穴排肥量为3.6 g,导肥管材料为ABS塑料管。试验在华中农业大学工学院室内土槽实验室进行,试验装置如图14所示。

图14 台架试验装置

选取深圳市芭田生态工程有限公司生产的芭田新时代复合肥(N∶P2O5∶K2O为17∶17∶17)为试验对象,测得肥料的平均三轴尺寸为3.86 mm×3.59 mm×3.26 mm、等效直径为3.56 mm、球形度为92.49%、休止角为32.40°、堆积密度为873 kg/m3、含水率为2.17%。设置穴施肥排肥器排肥轮转速为30~90 r/min,每间隔30 r/min为一个水平,对应传送带速度为0.4~1.2 m/s,传送带涂抹1 mm厚的油脂以防肥料颗粒弹跳。其它试验设备有:游标卡尺、直尺和BSM-520.3型电子秤(量程为520 g,精度为0.001 g)。

4.2 试验指标与测定方法

试验以穴排肥量误差、穴径长轴长度、穴径长轴长度稳定性变异系数和穴距误差为评价指标,测定方法如图15所示。

图15 肥料颗粒分布图

以每穴肥料堆积最密集区域为中心点,统计中心点四周沾油的肥料颗粒数,并随机从肥袋中选取相同粒数以替代沾油的肥料颗粒进行称量,并用于计算穴排肥量误差。量取中心点周围肥料颗粒分布的长度为穴径长轴长度Li,则穴排肥量误差和平均穴径长轴长度计算式为

(19)

(20)

式中ma——每穴实际排肥量,g

穴径长轴长度稳定性变异系数计算式为

(21)

以相邻两穴肥料堆积中心点间的距离为穴距Si,则穴距误差计算式为

(22)

4.3 试验结果与分析

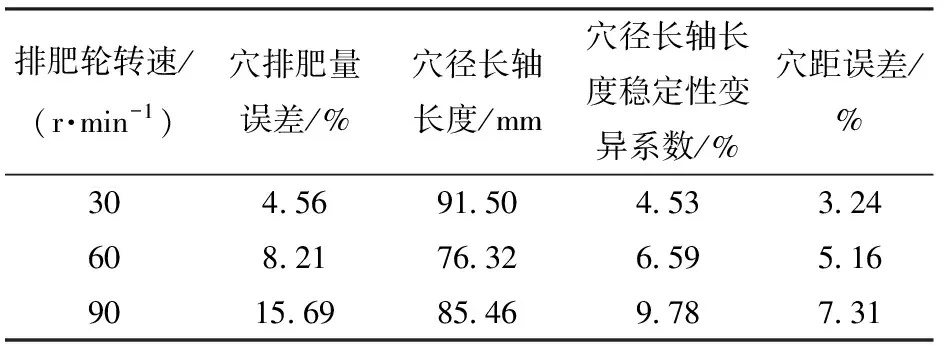

由于传送带长度有限,每次对传送带上12穴肥料颗粒的成穴情况进行统计,试验重复3次,分别计算穴排肥量误差、穴径长轴长度、穴径长轴长度稳定性变异系数及穴距误差,统计结果如表8所示。

表8 台架试验结果

表8表明,充肥型孔长度为18 mm,导肥管为ABS塑料管时,排肥轮转速为30~90 r/min时,穴排肥量误差为4.56%~15.69%,穴径长轴长度为76.32~91.50 mm,穴径长轴长度稳定性变异系数为4.53%~9.78%,穴距误差为3.24%~7.31%。穴排肥量误差和穴径长轴长度稳定性变异系数较小,穴距误差不大于7.31%。

5 田间试验

5.1 试验方法

为验证油菜机械式穴施肥装置整体作业性能及穴施肥效果,于2021年11月在湖北省荆州市监利县容城镇开展田间试验,如图16所示。试验选用芭田复合肥,施肥深度100 mm,施肥穴距200 mm,导肥管为ABS塑料管,每穴理论排肥量为3.6 g,设置排肥器排肥轮转速为30~90 r/min,每个水平间隔为30 r/min。为便于田间测量相关成穴性能指标,拆除深施肥铲后覆土铁链,即施肥后不进行覆土环节。

图16 田间试验

5.2 试验结果与分析

穴施肥装置开沟深度的稳定性直接影响施肥深度的稳定性,通过测定施肥深度稳定性变异系数来表征穴施肥装置开沟性能;参照NY/T 987—2006《铺膜穴播机作业质量》和NY/T 1003—2006《施肥机械质量评价技术规范》中规定的相关试验方法和评价指标进行本次田间试验,选取穴施肥作业段10 m有效长度测量穴排肥量误差、穴径长轴长度、穴径长轴长度稳定性变异系数、穴距误差及施肥深度稳定性变异系数。施肥深度稳定性变异系数计算公式为

(23)

其中

(24)

式中Hi——第i穴肥料颗粒施肥深度,mm

Ha——平均施肥深度,mm

田间试验数据统计结果如表9所示。

表9 田间试验结果

由表9可知,穴径长轴长度随排肥轮转速增大先减小后增大,穴排肥量误差、穴径长轴长度稳定性变异系数、穴距误差和施肥深度稳定性变异系数随排肥轮转速增加而增大,成穴性能指标变化趋势与台架试验结果相同,验证了台架试验结果的合理性;排肥轮转速为30~90 r/min时,穴排肥量误差为4.73%~16.07%,穴径长轴长度为85.21~101.65 mm,穴径长轴长度稳定性变异系数为4.82%~10.63%,穴距误差为3.36%~7.58%,施肥深度稳定性变异系数为6.43%~10.85%,满足油菜播种穴施肥要求。

6 结论

(1)提出了一种油菜侧深穴施肥工艺方案,研制了一种机械式穴施肥装置,进行了排肥器、种肥开沟辊及深施肥铲的结构设计,并分析了种肥开沟辊与深施肥铲参数之间的几何关系;确定了穴施肥排肥器型孔和排肥轮的主要结构参数,得出排肥轮直径为80 mm,型孔个数为4,单个型孔体积调节范围为1 920~9 580 mm3。

(2)开展了排肥轮转速对成穴性能影响的单因素仿真试验,结果表明,排肥轮转速对穴排肥量误差影响明显,排肥轮适宜转速为30~90 r/min时,型孔的充肥性能较好。采用三因素三水平仿真试验分析确定了成穴性能较优的参数组合:排肥轮转速为60 r/min,充肥型孔长度18 mm,导肥管材料为ABS塑料管,对应的穴排肥量误差和穴径长轴长度分别为7.05%和62.45 mm。

(3)优选参数组合下的排肥性能台架试验结果表明,排肥轮转速为30~90 r/min时,穴排肥量误差为4.56%~15.69%,穴径长轴长度为76.32~91.50 mm,穴径长轴长度稳定性变异系数为4.53%~9.78%,穴距误差为3.24%~7.31%。田间试验表明,排肥轮转速为30~90 r/min时,穴排肥量误差为4.73%~16.07%,穴径长轴长度为85.21~101.65 mm,穴径长轴长度稳定性变异系数为4.82%~10.63%,穴距误差为3.36%~7.58%,施肥深度稳定性变异系数为6.43%~10.85%,成穴性能较好,满足穴施肥要求。