马铃薯收获机辊组式薯土分离装置设计与试验

2023-03-07杨然兵田光博尚书旗王炳军翟宇鸣

杨然兵 田光博 尚书旗 王炳军 张 建 翟宇鸣

(1.青岛农业大学机电工程学院,青岛 266109;2.海南大学机电工程学院,海口 570228;3.胶州市农业农村局,青岛 266109)

0 引言

马铃薯作为全世界种植最广泛的作物之一,在饲料、工业等方面都发挥着巨大的作用。华北地区春季马铃薯收获主要集中在每年的第二季度末和第三季度初,收获期天气雨水较多,土壤含水量较高,因此,收获的马铃薯表面会带有一部分黏土,这部分黏土不易脱落。由于当前市场上主流收获机缺乏薯块-黏土分离的去土装置,所以无法对马铃薯表面附着的黏土进行有效分离[1-2]。

国外相关科研单位对马铃薯收获机黏土分离装置进行了研究[3],其中代表性技术有:四排指型刮刀网筛分器、循环刺猬网与双刮板滚筒组成的输送分离装置、Vario-RS分离单元和双重多级除杂器MultiSep[4]。此外,国外的马铃薯收获机输送分离装置还加入了机电一体化控制技术,在注重去土效率的同时对马铃薯产生更好的保护作用[5-6]。

我国对相关技术的研究起步较晚,2000年以后一些科研院所才陆续展开相关研究。魏忠彩等[7]设计的输送分离装置中清杂辊和光辊会形成一个速度差,从而对马铃薯产生摩擦去土的效果。张恒[8]设计的针对马铃薯的清选装置为左旋和右旋交替排列的尼龙毛刷辊,从而使马铃薯在清选辊上可以翻转均匀去土。王相友等[9]设计的左右旋弹簧式马铃薯输送分离装置,可以减少输送过程中的马铃薯集中堆向一侧,保证连续性,减少对马铃薯的挤压。杨然兵等[10]设计了一种马铃薯收获机拨辊推送式输送分离装置,可初步实现马铃薯薯土输送分离要求。但目前我国对输送分离装置、薯块-黏土分离以及薯块损伤的理论研究还处于初级阶段,各装置的结构形式单一且分离效果地区针对性强,未能有效解决各地区马铃薯收获作业伤薯率较高、去土率较低等问题。

针对以上问题,本文设计一种去土辊和光辊间距和转速、装置倾斜角度可调的马铃薯收获机输送分离装置,通过对马铃薯去土过程的动力学分析、黏土的薯土分离过程分析、去土过程的马铃薯碰撞辅助分析,采用二次旋转正交试验进行性能测试,探究去土辊和光辊间距及转速、装置倾斜角对伤薯率和去土率的影响规律,以及输送分离装置去土过程的运动规律,并通过田间试验验证马铃薯收获机输送分离装置的去土效果。

1 装置整体结构与工作原理

1.1 装置整体结构

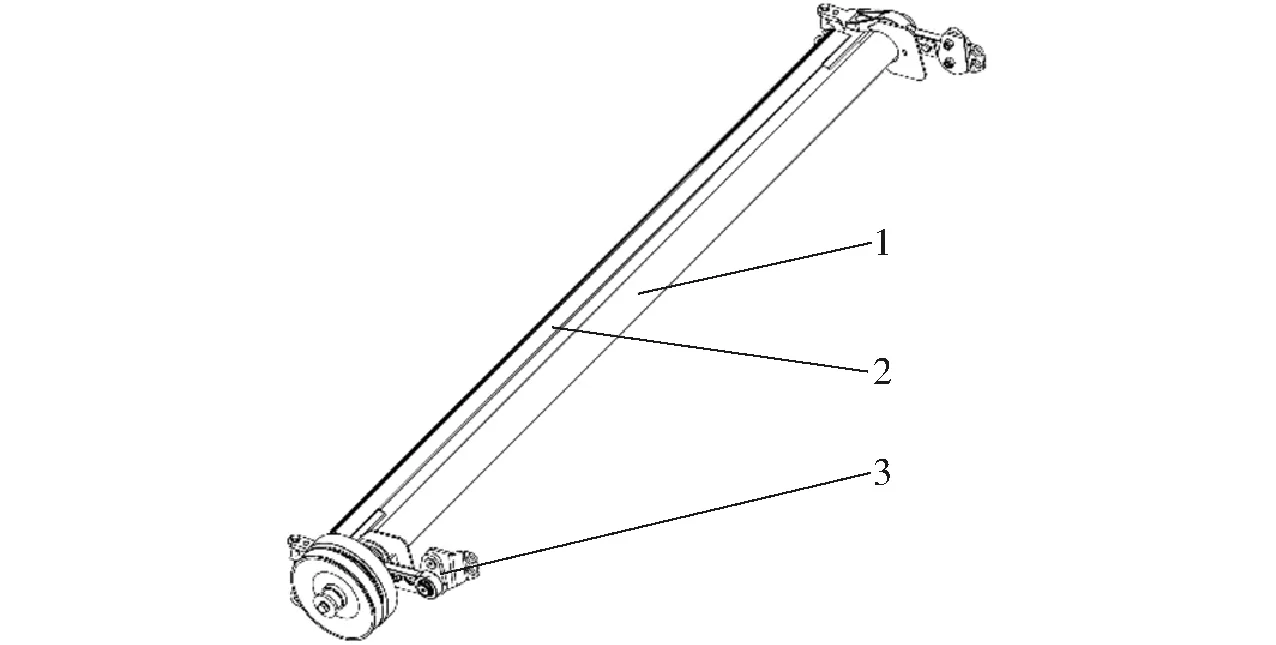

输送分离装置是马铃薯收获机的核心部件,主要部件包括液压马达、带轮、链轮、去土辊、光辊、刮土板、马达支架、固定杆、连接杆、弹簧、侧挡板等,其结构组成如图1所示。

图1 输送分离装置结构图

1.2 工作原理和主要技术参数

马铃薯从前端装置落至输送分离装置中,液压马达驱动带轮和链轮转动,带动去土辊和光辊转动,光辊和去土辊采用交错排列、高低组合的安装方式,保证马铃薯在受力均匀的同时避免马铃薯由于薯块大小的原因堆积,通过去土辊和光辊的转动对马铃薯产生摩擦碰撞的作用达到去土的目的,光辊下方安装有刮土板可以去除粘结在光辊上的黏土,分离的土壤直接掉落在收获完成的土地里。辊组式马铃薯收获机分离装置作业原理如图2所示。

图2 辊组式马铃薯收获机分离装置作业原理图

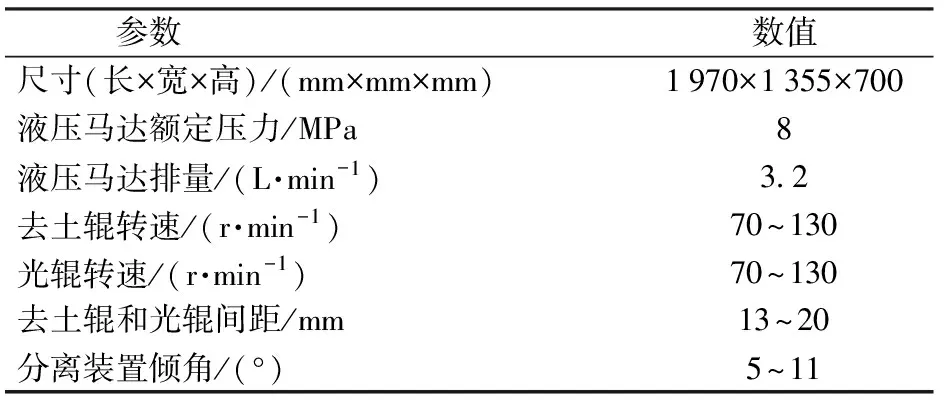

辊组式马铃薯收获机分离装置主要技术参数如表1所示。

表1 辊组式马铃薯收获机分离装置主要技术参数

2 关键部件设计

根据马铃薯在升运过程的损伤机理研究可知[11-12],在马铃薯联合收获机输送过程中,辊组式分离装置与前端升运链输送装置存在一定的高度差,可导致马铃薯在跌落过程中产生碰撞损伤,由马铃薯收获机升运机理可知,安全高度的落差应在300 mm以下,因此本文中马铃薯输送分离装置的马铃薯跌落高度设计为200 mm,使对马铃薯的损伤程度降到最小。

去土辊与光辊交错排列在两端支撑杆架上,且高低交错,两个液压马达分别固定在马达支架上,首个去土辊和光辊通过链传动连接,其动力来源为装置前置液压马达,其余去土辊和光辊由后置液压马达驱动带轮提供动力,两个侧挡板分别固定在支撑架上,保护马铃薯,为避免马铃薯与侧挡板碰撞损伤,在侧挡板上安装橡胶挡板,最大限度减小马铃薯的损伤。

2.1 去土辊和光辊材料选择

去土辊和光辊的材料是影响马铃薯去土率和伤薯率的关键因素,需选择一种具有高弹性和高强度的材料来保证分离装置作业时可以提高去土效率并减少对马铃薯的损伤。根据市场调研和工厂实地考察,目前市场上在农业机械领域最常用的两种材料为聚氨酯弹性体和橡胶。两者都是高分子材料,都具有在大的形变下快速恢复的能力,但是两者分子链结构完全不同,所以两者之间的力学特性有较大差异。本文通过探究聚氨酯弹性体和橡胶的应力-应变曲线来比较两者之间的性能差异,从而确定去土辊和光辊的材料。

如图3所示,聚氨酯弹性体与橡胶材料的压应力-应变曲线存在较大差异,在聚氨酯弹性体材料和橡胶材料形变初期,聚氨酯弹性体的变形很小,表现出了一定的刚性。聚氨酯弹性体材料相对于橡胶材料产生相同的应变需附加较大的外力。在低应力状态下,聚氨酯弹性体比橡胶材料具有优异的高弹性。聚氨酯弹性体材料在断裂前应力迅速增加,橡胶材料在断裂前应力增加缓慢,即需要受到较大的外力才能造成聚氨酯弹性体的破裂,保证了聚氨酯弹性体材料具有较高强度。因此本文的去土辊和光辊的表面材料选取聚氨酯弹性体。

图3 聚氨酯弹性体和橡胶材料压应力-应变曲线

2.2 去土辊和光辊结构设计

本文设计的去土辊为交替排列、高低组合、旋向相反的对称一体式结构。去土辊中间采用镂空的设计既节省了材料又减轻了分离装置的重量,镂空部分设计为环绕对称的圆弧形槽口,既保证了去土辊受力均匀又提高了去土辊承载能力,其结构简图如图4所示。

图4 去土辊结构简图

去土辊外周为旋向相反的螺纹,可以避免在作业过程中马铃薯由于旋向一致而向一侧堆积的问题,从而进一步提高去土效率。螺纹和螺距是保证去土效率的关键参数,过大会降低去土质量和马铃薯与去土辊、光辊的摩擦面积及摩擦时间,过小则会造成堵塞,加重马铃薯之间的挤压程度,从而对马铃薯造成破坏。收获时马铃薯薯块的长轴长度为30~150 mm,为保证马铃薯不卡在去土辊的螺纹沟槽内,并参考大部分马铃薯清选机除杂装置的除杂辊结构和尺寸[13-14],本文去土辊螺距选为140 mm,螺纹高度为9 mm,去土辊外轮廓直径为152 mm,长度为1 650 mm,其结构如图5所示。光辊的外轮廓直径为65 mm,长度为1 650 mm,其结构如图6所示。

图5 去土辊结构图

图6 光辊结构组图

2.3 去土辊与光辊组数及排列方式设计

去土过程中的马铃薯会经过每一个去土辊和光辊,从而在去土辊和光辊处产生滚动和摩擦,或者与去土辊和光辊产生碰撞,达到去除马铃薯表面黏土的效果[15-16],但去土辊和光辊的数量不能过多,否则会产生过度的滚动摩擦和碰撞,对马铃薯造成损伤,过少不能完全去除马铃薯表面附着的泥土。因此,对去土辊和光辊数量的选择要适中。去土辊和光辊采用交错排列,高低组合的方式,第一组去土辊和光辊进行倾斜状布置,在去土过程中可以给马铃薯提供一个更大的初速度,达到更好的去土效果。光辊采用可移动布置,以便调整去土辊和光辊之间的距离,满足清土分离作业的实际需求。当马铃薯表面的黏土较多时,增大光辊与去土辊的距离,当马铃薯表面的黏土较少时,可适当减小去土辊和光辊的间距。

对去土辊和光辊组数进行单因素试验,试验中去土辊和光辊间距为16.5 mm,装置倾角为8°,去土辊转速为100 r/min,光辊的转速为100 r/min,以伤薯率和去土率为试验指标,试验结果如表2所示,由表2可以看出,随着去土辊和光辊组数的增加,去土率增加,伤薯率也增加。当组数达到一定程度时,去土率增长缓慢,伤薯率增长加快,结合生产成本等因素后,去土辊和光辊组数选用5组。

表2 去土辊和光辊组数对去土质量影响试验结果

2.4 传动方式设计

辊组式马铃薯收获机分离装置动力传动如图7所示,液压马达输入轴与带轮输出轴相连接,从而驱动带轮传动,主带轮与其下方驱动去土辊的4个带轮(除首个去土辊)通过各传动带连接,从而驱动传动轴转动,整个带传动系统连接形式为波浪形,为防止带轮过于张紧,设有张紧轮保护传动带,光辊的传动系统连接方式与去土辊连接方式相同,光辊传动系统与去土辊传动系统对称分布在机架两侧,保证了整个辊组式马铃薯收获机分离装置的稳定性。首个去土辊和光辊通过齿轮链传动连接,在保证首个去土辊和光辊传动不受后面去土辊和光辊转速影响下实现差速,而且可以保证辊组式马铃薯收获机分离装置的倾角。拖拉机动力输出轴与液压泵相连接,由液压泵带动液压马达工作,从而带动整个液压系统工作。通过电控电磁线圈式调速阀控制液压马达流量,达到控制输送分离装置转速的目的。

图7 动力传动结构简图

3 马铃薯与去土辊、光辊作用动力学分析

3.1 动力学分析

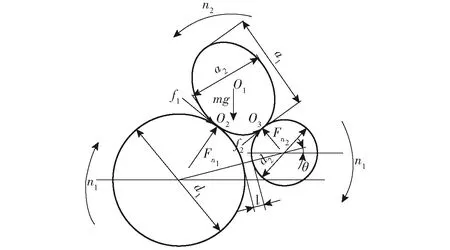

马铃薯从输送装置落至辊组式马铃薯收获机分离装置,在输送分离装置中通过去土辊和光辊的配合完成对马铃薯的去土过程,马铃薯在去土辊和光辊的受力情况如图8所示,把马铃薯近似为一个椭圆,假设马铃薯的长轴长度为a1,短轴长度为a2,去土辊直径为d1,光辊直径为d2,去土辊和光辊间距为l,装置倾斜角为θ,去土辊和光辊转速为n1,马铃薯转速为n2,马铃薯重心为点O1,马铃薯与去土辊、光辊相切点分别为O2、O3。

图8 马铃薯纵向受力分析图

对马铃薯在去土辊和光辊的接触受力分析可得,马铃薯受力分别是马铃薯自身所受的重力mg、去土辊对马铃薯的支持力Fn1和摩擦力f1、光辊对马铃薯的支持力Fn2和摩擦力f2。通过对马铃薯输送分离装置整体作业的连续性分析,如果要使马铃薯翻越光辊,就要保证各个力对马铃薯的合力矩大于0[9,17]。

马铃薯在输送分离装置上运动中,马铃薯与去土辊、光辊的接触位置不断变化,由此力的接触位置也不断变化,而且马铃薯与去土辊、光辊还会有碰撞运动,对力的分析也无法确定,因此对马铃薯的坐标进行变换,将马铃薯所处的坐标系位置进行坐标系旋转变换和坐标系平移变换,转换到去土辊所在的坐标系,然后再加以分析。其变换的具体过程如图9所示。马铃薯短轴与水平线的夹角为α,β为支持力Fn1与去土辊和光辊连线的夹角,坐标系的选择为:以马铃薯的长轴为横坐标轴x1、短轴为纵坐标轴y1,构成x1y1坐标系;以马铃薯的重心为坐标原点,以水平线为横坐标轴x2、垂直线为纵坐标轴y2,构成x2y2坐标系;以去土辊的圆心为坐标原点,以水平线为横坐标轴x3、垂直线为纵坐标轴y3,构成x3y3坐标系。

图9 马铃薯坐标变换示意图

在x1y1坐标系中,马铃薯的近似椭圆方程式为

(1)

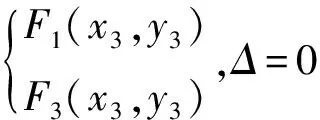

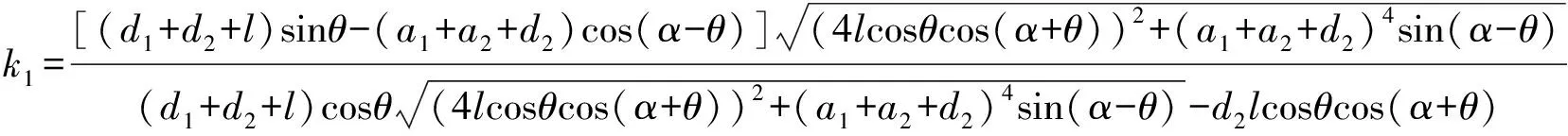

在x3y3坐标系中,去土辊F1(x3,y3)的方程式为

(2)

在x3y3坐标系中,光辊F2(x3,y3)的方程式为

(3)

对x1y1坐标系中椭圆的方程式进行旋转变换,变换到x2y2坐标系中,根据坐标系的旋转变换公式,椭圆的坐标为

(4)

从而得到在x2y2坐标系中马铃薯的椭圆变换方程式

(5)

O1在x3y3坐标系中的坐标假设为(x0,y0),坐标平移变换公式为

(6)

假设在x3y3坐标系中椭圆的方程表达式为F3(x3,y3),原椭圆方程式就变换为

(7)

联立上述方程组,可以得到点O1、O2在x3y3坐标系中的相对坐标,分别为

(8)

(9)

由直线的一般式y=kx+b可以得到Fn2和f2所在直线的公式

(10)

(11)

(12)

其中

b1=(d1+d2+l)(sinθ-k1cosθ)

(13)

b2=yo2-k2xo2

(14)

式中k1——支持力Fn2所在直线的斜率

k2——摩擦力f2所在直线的斜率

根据点到直线的距离公式,依次求得点O2到Fn2的距离s1为

(15)

点O2到f2的距离s2为

(16)

点O2到mg的距离s3为

(17)

由此得到合力矩为

∑M=Fn2s1+mgs2-f2s3

(18)

化简得

Fn2[(a1+a2+d1)2sin(α-θ)+(d2+l)2cosθ]+

mga1sinθ-f2la2cos(α+θ)>0

(19)

由理论分析可知,在辊组式输送分离装置的去土作业过程中,马铃薯及其表面附着黏土主要受到去土辊和光辊支持力的作用、摩擦力的作用和自身重力的影响。支持力的大小主要受自身重力、马铃薯在输送分离装置的位置和装置倾角的影响,摩擦力是由支持力和摩擦因数决定的,摩擦因数受到去土辊和光辊自身材料的影响,根据合力矩公式可知当马铃薯的形状和马铃薯在输送分离装置的位置一定时,其力臂主要受到去土辊和光辊间距l、装置倾角θ、去土辊直径d1和光辊直径d2的影响,因此,在辊组式马铃薯收获机分离装置中,影响马铃薯去土质量的主要因素为去土辊和光辊直径d1、d2及其之间的间距l,还有装置倾角θ。在实际的马铃薯运动过程中,马铃薯之间的碰撞、马铃薯形状的不规则还有相邻马铃薯之间的碰撞等都是影响去土质量的因素,其实际运动过程较为复杂[18-19]。

3.2 马铃薯表面黏结土壤分离技术分析

马铃薯收获的季节一般雨水较多,因此土壤里水分较多,收获的马铃薯表面黏土较多,需要对马铃薯及其表面黏土的分离过程进行理论分析,以便对辊组式马铃薯收获机分离装置进行参数优化,得到最优的去土效果。本文通过莫尔-库伦理论,对马铃薯表面黏结土壤黏结力分析,得到薯土分离的条件,实现马铃薯表面黏结土壤的分离。将马铃薯与表面黏结土壤等效成一个圆形,由于黏结土壤分布在马铃薯表面,因此将表面黏结土壤等效成圆形下部分四分之一的弧形截面,并对其进行受力分析,其受力情况如图10所示,马铃薯与其表面黏结土壤受力包括自身重力,薯块与土壤之间的相互作用力F1、F2和黏结力F3、F4,薯块受到其他薯块的作用力F5,土壤受到的支持力Fn1。

图10 土块分离过程分析

根据莫尔-库伦理论[20](也称库仑强度理论),可知马铃薯表面黏结土壤的分离与破坏主要是受到作用于土壤的剪切应力,库伦通过土壤的破坏试验和对比各影响因素得出土壤破坏公式

τt=σtanφ+C

(20)

式中τt——土壤抗剪强度,kPa

C——土壤内聚力系数,取 0~25 kPa

φ——土壤内摩擦角,取0°~37°

σ——作用于土壤破坏面的法向应力,kPa

其中,σ需要通过万能试验台进行计算和获取,其公式为

(21)

式中p——压力A——接触面积

由上述理论可知,对马铃薯表面黏结土壤的破坏也就是克服土壤的黏结力,黏结力计算公式为

F3=τtS

(22)

式中S——剪切作用面积

由受力情况可知,为使马铃薯表面所附着的泥土分离,需保证对土壤的破坏率大于土壤的黏结力,因此可以得到

f3+G1sinθ>F3

(23)

式中f3——马铃薯表面附着泥土所受的摩擦力

G1——马铃薯表面附着泥土所受的重力

土壤含水率也是影响黏结力的重要因素,经试验测定得到收获期马铃薯种植区土壤的含水率为11%~22%。根据黏结力的计算公式得到作用于土壤的平均剪切力为8 000 kPa,由于马铃薯表面附着黏土在单位面积的数量不多,而且附着黏土的重力在单位面积上的大小为300 kPa,因此重力在黏结力和摩擦力方向上的分力可以忽略不计。所以在上述公式中,当f3满足单位面积上的力大于0.8 N时,马铃薯表面附着泥土可以被分离干净。摩擦力计算公式为

f3=μFn1

(24)

式中μ——去土辊与马铃薯表面附着泥土的摩擦因数,取0.9

根据马铃薯与去土辊和光辊的受力分析可知

(25)

由式(25)可知,马铃薯及其表面所附着泥土受到的摩擦力主要与装置倾角θ、去土辊和光辊间距l有关,另外还与马铃薯的尺寸有关,但是本文所取马铃薯大小为平均值,适应于大部分情况。且与马铃薯的重量成正比,与θ+β的正弦值、余弦值成反比,以薯块质量为150 g、装置倾角为0°、去土辊与光辊的最小间距为13 mm计算时,摩擦力最小值近似为0.948 N,大于黏结力0.8 N,因此能够去除马铃薯表面所附着的泥土,完成去土分离的作业,保证作业质量。因此,得到分离马铃薯表面附着泥土的影响因素:装置倾角和去土辊与光辊间距。另外,碰撞次数也是影响作业质量的重要因素,但碰撞次数与去土辊和光辊组数及转速有关,在一定范围内,碰撞次数与去土辊和光辊的组数及转速呈正相关关系。

综上所述,把去土辊与光辊间距l、装置倾角θ作为影响去土质量和伤薯率的试验因素,并进行试验分析,得到作业效果最佳的参数。

4 去土过程马铃薯碰撞分析

经研究显示,在马铃薯收获过程中,其机械损伤占马铃薯所有运输过程总损伤的70%[21],在输送分离装置中马铃薯损伤也属于机械损伤,因此,研究马铃薯在输送分离装置碰撞损伤特性必不可少。

在上述分析中,得到辊组式马铃薯收获机分离装置的去土辊与光辊的间距和组数及排列方式、装置倾角对伤薯率和去土质量的影响较大,还缺少辊组式马铃薯收获机分离装置的转速对马铃薯的碰撞损伤分析,因此采用马铃薯碰撞检测系统设备对马铃薯的碰撞损伤进行辅助分析。设备主要包括计算机、碰撞检测球和数据线。以马铃薯碰撞检测球为试验手段,以输送分离装置的转速为试验因素,获取马铃薯在输送分离装置上的碰撞信息,找到碰撞损伤严重的区域,马铃薯碰撞检测系统及试验过程如图11所示。

图11 马铃薯碰撞检测

进行马铃薯输送分离装置碰撞试验时,去土辊和光辊选取不同的转速,即分别选取70、82、100、118、130 r/min,选取的转速不能过小和过大,转速过小输送分离装置对马铃薯的运输过程受阻,会产生马铃薯堆积现象;转速过大时输送分离装置去土效果不明显,因此选用5个不同转速。试验时,提前将马铃薯碰撞检测球放在输送分离装置的上方,事先准备好秒表计时,进行试验时,利用秒表同步记录马铃薯运动的各个关键位置,计算机同步实时反映马铃薯碰撞特征。试验完成后,将马铃薯检测球取出,并对检测球采集到的碰撞信息进行数据统计分析,统计结果如表3所示。

表3 碰撞特征统计结果

由表3可知,马铃薯检测球在输送分离装置不同的转速下,碰撞次数、碰撞加速度和碰撞持续时间不同。输送分离装置光辊和去土辊的转速越大,碰撞次数越少,伤薯率越低,但去土效果越差,在转速为100 r/min时,碰撞次数和碰撞加速度较为适中,其薯块碰撞特征图如图12所示。由此可知输送分离装置光辊和去土辊转速n也是影响指标的重要因素。

图12 薯块碰撞特征图

5 试验

5.1 试验材料与装置

由于前端升运链分离装置后的马铃薯在收集过程中损害大,造成台架试验无法精确模拟田间试验的工况,试验结果不精确。因此本文将试验分为装置仿真试验和样机田间试验,两者互相验证,使试验效果更加精确。仿真试验于2021年6月在实验室完成,试验田试验于2021年7月进行,试验地点在青岛农业大学胶州马铃薯种植基地。试验时输送分离装置安装在马铃薯联合收获机上,马铃薯联合收获机环形提升装置在收获过程中不工作,捡拾试验后的马铃薯才开始工作。马铃薯品种为荷兰17,试验田中按照五点取样法随机抽取5个1 m×1 m的地块挖掘马铃薯,挖掘时注意轻挖轻放,挖掘后观察其有无受伤,结果发现马铃薯均无内部损伤和外部损伤,且马铃薯直径在32~75 mm之间,长轴长度在33~140 mm之间,马铃薯的形状指数为0.69,质量在102~420 g之间,土壤含水率为19.2%[22],试验时物料中含有薯秧、土块等杂质。马铃薯收获机输送分离装置田间试验过程和试验后马铃薯状态如图13所示。

图13 马铃薯联合收获机样机试验过程和马铃薯状态

5.2 试验因素和评价指标

根据马铃薯在装置上的动力学分析和马铃薯表面附着泥土分离分析,确定输送分离装置转速n、去土辊与光辊间距l、装置倾角θ为试验因素。

根据NY/T 648—2015《马铃薯收获机质量评价技术规范》将伤薯率e1和去土效率e2作为试验的评价指标,具体公式为

(26)

(27)

式中M1——作业后损伤的马铃薯总质量

M2——作业后马铃薯总质量

m——土壤质量

5.2.1试验方案与结果

采用二次旋转正交组合试验,结合国内外相关输送分离装置的作业参数和样机实际的作业工况,确定各试验因素的范围为:去土辊与光辊间距13~20 mm、装置倾角5°~11°、去土辊和光辊转速70~130 r/min[23]。

进行试验时,严格控制马铃薯收获机的挖掘深度和拖拉机的前进速度,避免因挖掘过深和前进过快造成马铃薯在输送分离装置上堆积,从而影响各试验因素显著性。各因素的调节过程如下:通过控制四杆支撑结构的角度和位置来调节输送分离装置的倾角和去土辊与光辊的间距;通过节流阀调节液压马达的流量来调节去土辊和光辊的转速。

运用数据处理软件对影响试验结果的指标进行显著性分析,得到合适的各因素组合。试验因素编码如表4所示,试验方案及结果如表5所示。

表4 试验因素编码

表5 试验方案与结果

5.2.2试验结果分析

采用Design-Expert 11.0软件,对试验数据进行二次回归分析和多元回归拟合[24-25],得到伤薯率e1和去土率e2的回归方程,最后检验各试验因素的显著性。

(1)马铃薯伤薯率分析

表6 马铃薯伤薯率方差分析

e1=-5.465 58+0.577 316X1+0.334 62X2+

0.010 014X3+0.014 881X1X2-

(28)

对回归方程进行失拟试验,如表6所示,失拟差P=0.451 8>0.1,失拟差不显著,说明上述回归方程对马铃薯伤薯率的模拟较好,无影响马铃薯伤薯率的其他因素。由此可知,回归方程的二次关系显著,分析结果合理。

(2)马铃薯去土率分析

e2=57.965 76+2.613 43X1+0.471 217X2+

(29)

对回归方程进行失拟试验,如表7所示,失拟差P=0.158 8>0.1,失拟差不显著,说明上述回归方程对马铃薯去土率的模拟较好,无影响马铃薯去土率的其他因素。由此可知,回归方程的二次关系显著,分析结果合理。

表7 马铃薯去土率方差分析

5.2.3试验结果分析

运用Design-Expert 11.0软件,可得到输送分离装置中去土辊和光辊间距、装置倾角、去土辊和光辊转速的交互作用对伤薯率和去土率两个试验指标影响的响应曲面。去土辊和光辊间距及去土辊和光辊转速对试验指标的影响最大,应作为变量,考虑实际情况:马铃薯收获过程中对装置倾角的改变相比于去土辊和光辊的转速较为麻烦。因此本文以去土辊和光辊间距、装置倾角作为横轴,改变去土辊和光辊转速,观察响应曲面的变化,如图14所示。

图14 因素交互作用对伤薯率和去土率影响的响应曲面

如图14a~14d所示,当装置倾角和去土辊和光辊间距不变,去土辊和光辊转速由70 r/min上升到130 r/min时,马铃薯伤薯率有增大的趋势;当去土辊和光辊转速和间距一定时,马铃薯伤薯率随着装置倾角的增大呈增大的趋势,最优范围为7.5°~9.5°;当去土辊和光辊转速和装置倾角一定时,马铃薯伤薯率随着去土辊和光辊间距的增大呈增大的趋势,最优范围为14~17 mm。其中去土辊和光辊间距是影响伤薯率最主要的因素。

如图14e~14h所示,当装置倾角、去土辊和光辊间距不变,去土辊和光辊转速由70 r/min上升到130 r/min时,马铃薯去土率有先增大后减小的趋势,且减小幅度不明显;在去土辊和光辊转速90 r/min时达到顶峰。当去土辊和光辊转速和间距一定时,马铃薯去土率随着装置倾角的增大呈先增大后减小的趋势,最优范围为7.8°~9.4°;当去土辊和光辊转速和装置倾角一定时,马铃薯去土率随着去土辊和光辊间距的增大呈先增大后减小的趋势,最优范围为13.8~16.8 mm,且减小幅度不明显。其中去土辊和光辊转速是影响伤薯率最主要的因素,最优范围为95.6~108.3 r/min。

5.2.4参数优化

利用Matlab软件中的优化模块对去土辊和光辊间距和转速及装置倾角3个回归模型进行求解。优化原理利用最大最小值原理,将回归方程代入目标函数,根据NY/T 648—2015《马铃薯收获机质量评价技术规范》的相关要求,选择优化目标函数与约束条件为

(30)

通过优化求解,得到去土辊与光辊间距为15.4~16.7 mm、装置倾角为7.8°~8.6°、去土辊与光辊转速为97.4~106.3 r/min时,输送分离装置作业去土效果最佳,伤薯率为0.71%~0.82%,去土率为97.8%~98.2%。

5.3 田间试验验证

以马铃薯收获机输送分离装置作业过程的伤薯率和去土率为试验指标,进行辊组式马铃薯收获机输送分离装置与普通马铃薯收获机分离装置对比试验。试验选取辊组式马铃薯收获机输送分离装置去土辊和光辊间距为16.5 mm,装置倾角为8°,去土辊转速为100 r/min,光辊转速为100 r/min,普通马铃薯收获机分离装置链条间距17.8 mm,装置倾角16°,链条转速110 r/min。田间试验验证的测试方法与5.2.1节的测试方法一致。试验结果如表8所示。

表8 对比试验结果

由表8可知,传统分离装置平均伤薯率为0.76%,输送分离装置平均伤薯率为0.64%,伤薯率降低0.12个百分点。传统分离装置平均去土率为94.5%,输送分离装置平均去土率为97.1%,去土率提高2.6个百分点。

6 结论

(1)针对传统输送分离装置伤薯率高、去土率低的问题,通过对橡胶、聚氨酯材料的比对等,设计了一种聚氨酯材料的辊组式马铃薯收获机输送分离装置,提出了去土辊与光辊交替排列的排列方式。

(2)对马铃薯收获机输送分离装置的去土过程进行了动力学分析,利用莫尔-库伦定律对马铃薯与黏土的分离过程进行了分析,通过马铃薯碰撞检测系统对马铃薯的碰撞过程进行辅助分析,得到了影响去土率和伤薯率的主要试验因素:去土辊和光辊的间距与转速、装置倾角。对马铃薯收获机输送分离装置进行了仿真试验和田间试验,对工作参数进行了优化,有效提高了作业质量。

(3)通过辊组式马铃薯收获机输送分离装置的试验,建立了去土辊和光辊的间距、转速和装置倾角与伤薯率和去土率间的回归模型,并对其进行了优化。试验表明去土辊和光辊间距为16.5 mm,装置倾角为8°,去土辊转速为100 r/min,光辊转速为100 r/min时,比传统分离装置伤薯率降低0.12个百分点,去土率提高2.6个百分点,能较好地满足实际去土作业要求。