弹药安全性试验技术研究进展*

2023-03-06刘国亮焦纲领马营胡杰师维江

刘国亮 ,焦纲领 ,马营 ,胡杰,3,师维江

(1. 中国兵器工业试验测试研究院,陕西 华阴 714200;2. 海军研究院,北京 100161;3. 西安工业大学 机电工程学院,陕西 西安 710021)

0 引言

1967 年7 月,美国“福莱斯特”号航空母舰上一架A-4E Skyhawk 舰载攻击机油箱被意外击中,油箱爆炸引起大火蔓延至整个甲板,导致航母军械库中的弹药在大火高温烤燃中发生了殉爆[1]。1969 年1月,美国第一艘核动力航空母舰“企业”号上的一架F-4 舰载战斗机起飞时发生燃料箱起火,引起18 个弹药爆轰,导致航母受到重创、多型舰载机受损及重大人员伤亡事故[2]。1981 年5 月,美国海军“尼米兹”号航空母舰在回收作战归来的舰载机群时,一架电子对抗机下降时发生意外,导致一枚“麻雀”导弹受到大火烘烤发生爆炸,航母、舰载机、人员造成了巨大的损失[3]。1984 年5 月,苏联一海军基地 意外起火,发生了严重的火灾和弹药爆炸事故[4]。这一系列惨痛的教训引起了世界各军事强国对弹药安全性问题的关注,尤其对于载有大量武器装备和弹药的舰船和航母等高价值武器平台,一旦发生意外引起弹药殉爆,将对武器平台自身造成毁灭性的破坏[5-7]。

本文对弹药安全性研究现状进行了梳理,介绍了海军弹药安全性反应等级判定的研究成果,分析了我国目前弹药安全性试验方法,归纳总结了弹药安全性试验被试弹药反应类型、反应等级和考核要求及评定方法。

1 海军弹药安全性研究进展

1.1 国外海军弹药安全性研究进展

在实战及惨痛的教训驱使之下,国外在海军弹药安全性方面开展了深入的研究,对弹药的风险评估不断完善,形成了系列化的标准体系。

美国是最早开展常规不敏感弹药安全性研究的国家,在20 世纪50 年代,提出了低易损性发射药的概念,相继颁发了《海军武器要求空中、水面和水下发射武器的弹头安全性测试》和军用标准DODSTD-2105《非核武器弹药危险性评估标准》,标准从武器弹药总体结构和材料等方面研究改进措施,将钝感弹药视为系统问题来对待[8-12],要求从1995 年以后,美国所有武器弹药的定型都必须通过安全性试验,并多次改版并逐步对标准进行了完善。目前美国以MIL-STD-2105D 作为弹药安全性的技术总纲。

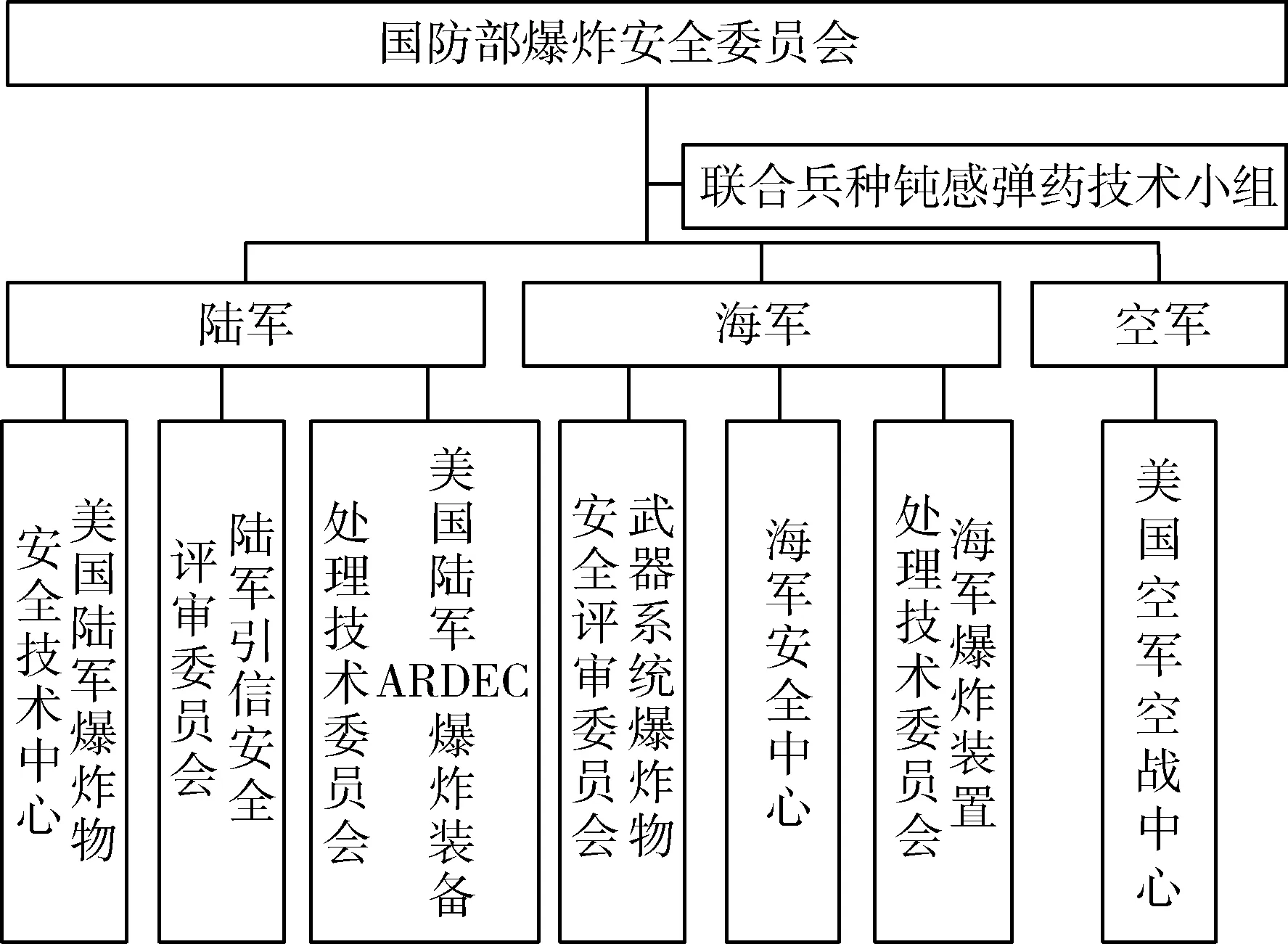

同时美国建立了完善的管理体系,美国国防部成立了爆炸安全委员会,下辖兵种建立了相应的弹药安全性组织,组织结构如图1 所示。

图1 国防部爆炸安全委员会组织形式Fig. 1 Organization form of explosion safety committee of ministry of defence

1988 年,美国同北大西洋公约组织各国共同建立北约不敏感弹药信息中心,其组织形式如图2 所示。相继颁布和更新了相应的不敏感弹药标准化协议STANAG 4439《引进评估不敏感弹药的政策指南》[13]和AOP-39《不敏感弹药的研制、评估和试验指南》[14],针对弹药跌落的STANAG4375《弹药跌落,试验程序》[15]、子弹冲击的STANAG 4241《子弹撞击,试验程序》[16]、破片撞击的STANAG 4496《破片撞击,试验程序》[17]、快速烤燃的STANAG 4240《液体 燃 料、外 部 火 烤,试 验 程 序》[18]、慢 速 烤 燃 的STANAG 4328《慢速烤燃,试验程序》[19]、殉爆试验的STANAG 4396《殉爆,试验程序》[20]、射流冲击的STANAG 4526《射流冲击,试验程序》[21]。

从20 世纪80 年代开始,法国、英国及德国也相继开展了弹药安全性研究工作。法国建立了钝感弹药项目,首次提出了重破片撞击试验内容[22]。英国和德国也分别制定了JSP520 和BMVG 不敏感弹药评估标准,适用范围包括所有非核弹药、弹药分系统(如战斗部、引信、发射装置、推进装置、安全和解保装置等)和其他爆炸装置。

经过长期的发展和试验验证,目前美国和北约等形成了以MIL-STD-2105D 和NATO STANAG 4439为总纲、以AOP-39 为执行文件、以STANAG 单项试验程序为具体操作说明的标准体系。主要考核内容包括子弹撞击、跌落、破片撞击、快速烤燃、慢速烤燃、殉爆、射流冲击、制动冲脱等8 种试验类型。

1.2 国内弹药安全性研究进展

我国在弹药安全性方面的研究起步比较晚,随着我国航母、驱逐舰、护卫舰、补给舰等高价值舰船的服役,海军率先开展了弹药安全性研究。国内学者没有进行系统性的弹药安全性研究,但在子弹撞击、跌落、破片撞击、快速烤燃、慢速烤燃、殉爆试验、射流冲击、制动冲脱等方面开展了大量相应研究工作[23-48]。

文献[23]对某型箱装弹药开展了在跌落过程中跌落姿态和堆摞箱数对弹丸加速度和最大应力的跌落试验研究,并对其动力学特性进行了分析。文献[24]在跌落条件下对箱装弹药安全性进行了数值评估,讨论了频率比、包装箱阻尼、质量以及跌落高度对保险元件冲击响应的影响。文献[25]对某弹药箱开展了12 m 高度水平跌落试验,对其跌落后的受损情况进行了研究。文献[26]对带舱大型战斗部进行了跌落考核试验以及模拟战斗部跌落试验,发现带舱战斗部45°倾斜跌落时,壳体和主装药虽然受到的应力和过载均最小,但舱体变形最严重。文献[27]通过研究提出用国产12.7 mm 口径的穿甲燃烧弹来代替美国M2 穿甲弹进行不敏感弹药子弹撞击试验是可行的。文献[28]通过子弹撞击固体火箭发动机对其响应类型和易损性进行了分析研究。文献[29]中对HTPE 钝感推进剂进行了12.7 mm 子弹撞击试验和快速烤燃试验,试验结果表明HTPE 钝感推进剂响应类型均为燃烧反应。文献[30]对12.7 mm 弹药进行改装,利用弹道枪发射球形、六棱柱破片对Q235 钢的3 种不同结构靶板进行了破片撞击试验研究。文献[31]设计了一种能将18.6 g 破片加载到(1 830±60) m/s 速度的破片撞击试验发射装置。文献[32-33]给出了标准破片加速到2 000~2 400 m/s 的破片撞击试验内弹道设计参数。文献[34]利用自行研制的快速烤燃装置对侵彻弹弹体进行了快速烤燃试验。文献[35]利用试验及数值模拟的方式研究了B 炸药在烤燃情况下的温度、热量变化情况。文献[36]提出了利用推进剂对弹药进行快速烤燃试验的方法并对2 种不同的装药炸药进行试验,弹药响应类型为燃烧和爆燃。文献[37]对侵彻弹弹体进行了慢速烤燃试验,分析了侵彻弹弹体在慢速烤燃情况下的反应特性。文献[38]提出了慢速烤燃特性的等效试验方法,研究了引信慢速烤燃的响应特性。文献[39]利用自主研发的低成本慢速烤燃试验装置对两型不同炸药进行慢速烤燃试验。文献[40]对叠层复合装药进行了殉爆安全性试验及数值模拟,提出了叠层复合装药抗殉爆试验设计方法。文献[41]参照北约STANAG 4396 标准,开展某型弹药殉爆试验并对反应等级评估方法进行了初步探讨。文献[42]利用试验和数值模拟的方法研究相似结构柱壳装药殉爆响应的差异,为不敏感炸药殉爆考核的试验方法设计及结果分析提供参考。文献[43]通过数值模拟、钝感弹药等效的方法构建了射流冲击起爆钝感弹药的起爆模型。文献[44]对不同厚度钢覆盖板屏蔽的PBX-1 和PBX-2 炸药进行了射流冲击起爆感度试验,分析了由聚能射流引起的2 种典型屏蔽压装PBX 炸药的冲击起爆感度。文献[45]开展了某钝感装药引信的射流冲击试验,其响应规律为爆轰反应。文献[46]提出了采用火箭橇技术模拟舰上机载弹药制动冲脱试验的新方法。文献[47]研究了反向弹道火箭橇试验原理,此试验方法可用于考核弹药撞击试验。文献[48]提出了使用弯曲滑轨实现弹车分离用于弹药制动冲脱试验,考核弹药的安全性。

2 试验方法及评判依据

2.1 试验方法

(1) 跌落试验

跌落试验主要是考核弹药在装卸、运输、使用和维护等过程中意外跌落或者发射后飞行异常跌落的安全性。其原理是将试验件按要求姿态提升到规定的跌落高度后,释放试验件,使其以给定的初始姿态自由下落着靶,同时获取弹药碰靶过程的相关数据和信息。某跌落试验系统如图3 所示,主要由跌落试验架、试验基座(钢板+混凝土基座)、提升机构、释放装置、安全防护掩体等组成。

测试系统主要由加速度传感器、应变传感器、高速摄影、高清摄像、红外摄影、冲击波超压测试装置等设备组成。其中加速度传感器和应变传感器用来测试被试弹药在冲击地面时的加速度和各部位瞬间的应变;高速摄像拍摄跌落释放机构的动作、跟踪被试弹药跌落着地姿态,以及着地后较短时间内的反应情况;高清摄影通过录像判读被试弹药第一落点位置、反弹次数、落点及运动轨迹;红外摄影相机观测被试弹药跌落过程中弹药因为摩擦等原因在弹体上出现热点情况,判断弹体热点是否会引起弹药燃烧、爆炸、爆轰等其他反应情况;试验过程中若发生爆炸或爆轰,需要冲击波超压数据及达到超压峰值的时间来对反应等级进行评定。试验模拟一般吊装、转运跌落高度为0.5,1,2 m,模拟装船过程高度一般选取12 m。跌落的钢板厚度为75 mm,长和宽能涵盖被试弹药最大尺寸2 倍,布氏硬度为186.3~227.7。

(2) 子弹撞击试验

子弹撞击试验主要用来模拟弹药受到小口径枪弹打击时的反应情况。子弹撞击试验的原理是对被试弹药装药量最大的部位及对冲击感度最高部位分别进行打击,来考核弹药的抗弹性能。某子弹撞击试验系统如图4 所示,主要由发射枪支及子弹、测速系统、录像装置、超压测试装置和防护装置等组成。

图4 子弹撞击试验Fig. 4 Bullet impact test

测试系统主要由破片速度测试仪、高速摄影、高清摄像、冲击波超压测试装置、验证板等组成。试验前通过破片速度测试仪对射击的子弹速度进行选取,正式试验时布置好上述测试系统,并约束好被试弹药,使其能够承受子弹撞击时产生的推力。试后通过高速摄影录像、被试弹药自然破片大小、冲击波超压测试结果、验证板损伤情况来判定被试弹药的反应等级。一般采用12.7 mm 穿甲弹以(850±20) m/s 速度对被试弹药进行撞击。

(3) 破片撞击试验

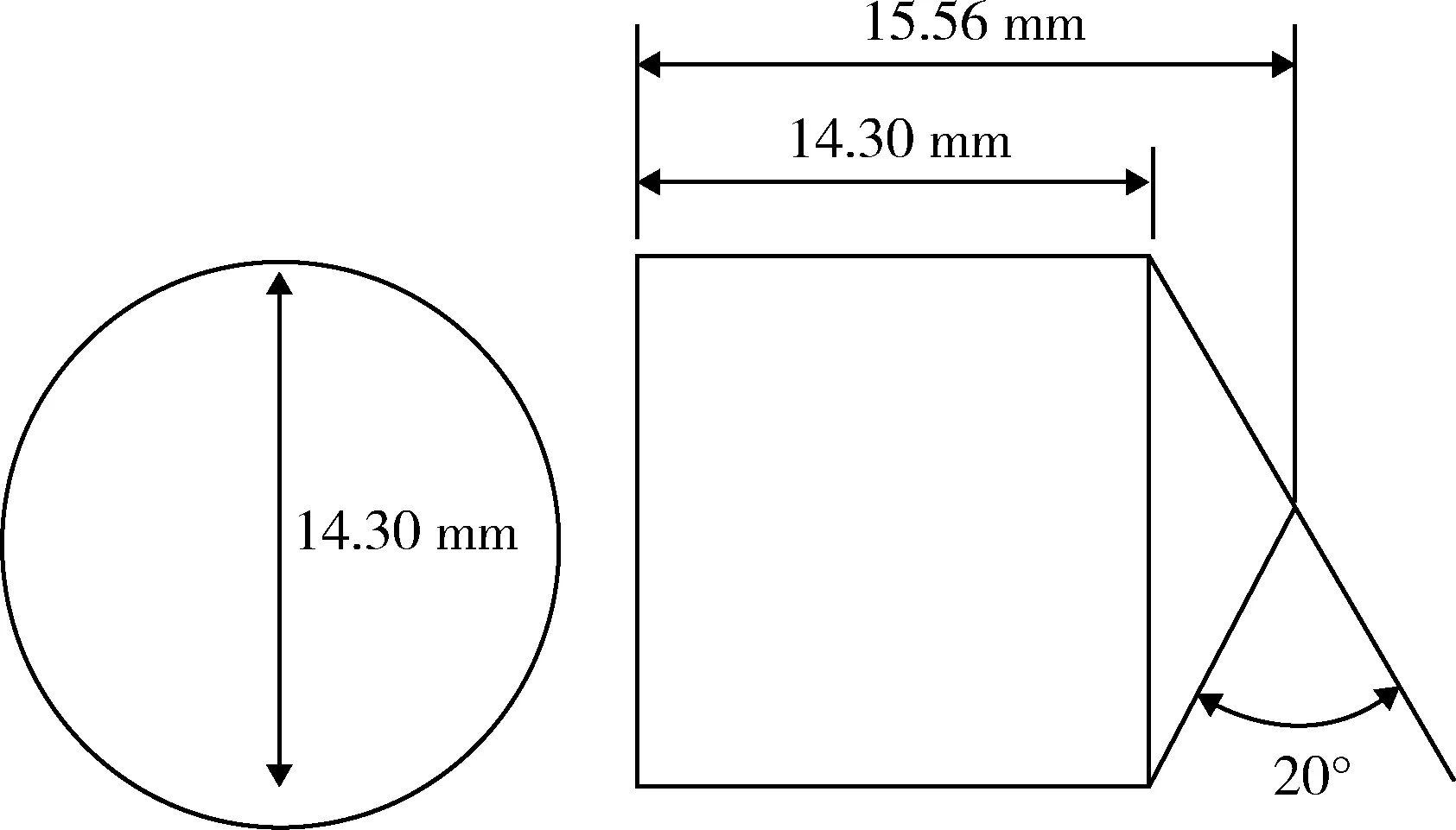

破片撞击试验主要是模拟在战场环境中弹药的战斗部受到高速弹体自然破片撞击时的可能响应等级及破坏模式,并依据试验结果对弹药进行安全性评价,确定弹药实际贮存与使用状态下应采取的安全防护措施。目前STANAG 4496 标准规定的弹药安全性试验用标准破片如图5 所示,对标准破片参数进行了规定,质量18.6 g,直径(14.3±0.05) mm,布氏硬度不大于270 的钢制圆柱体,其头部为160°±0.5°夹角的圆锥。某破片撞击试验系统如图6 所示,主要由破片发射系统、测速系统、录像装置、超压测试装置等组成。

图5 破片形状Fig. 5 Fragment shape

图6 破片撞击试验Fig. 6 Fragment impact test

破片撞击试验测试系统主要由高速摄影、高清摄像、冲击波超压测试装置、验证板等组成。试验前通过破片速度测试仪对射击的破片速度进行选药,正式试验时布置好上述测试系统,并约束好被试弹药,使其能够承受破片撞击时产生的推力。一般采用大药室身管、次口径弹丸发射技术,实现标准破片(1 830±60) m/s 或者极端条件下(2 530±90) m/s的高速破片撞击。

(4) 快速烤燃试验

快速烤燃试验主要是通过模拟弹药在存储空间、转运过程及备战状态下周围环境失火直接作用在弹药上的意外情况,考察弹药直接受到火焰快速加热时的自身安全性能。其原理是被试弹药在液体燃料火焰中被快速加热,弹药未发生反应则认为满足快速烤燃试验安全性考核。某快速烤燃试验系统如图7 所示,主要由被试弹药悬挂系统、火焰环境生成系统及远程遥控点火系统等组成。

图7 快速烤燃试验Fig. 7 Rapid burning test

测试系统主要由温度测试设备、高清录像设备、红外摄影及高速摄影设备组成。对被试弹药进行快速烤燃试验时,试验所用到的工装不能过多地吸收火焰辐射热量,并且需要将被试弹药、工装完全约束,防止在试验中可能受到推力发生意外。试后通过高速摄影录像、被试弹药自然破片大小、冲击波超压测试结果来判定被试弹药的反应等级。一般选用液态烃类燃料和商用煤油,燃料储备量应该不少于试验用料的1.5 倍,温度测试设备应能承受1 200 ℃的高温,试验时平均火焰温度需达到800 ℃,为了被试弹药能完全浸入火焰中,点火之前需调整被试弹药底部和燃料表面之间的距离不小于30 cm。点火时尽可能保证燃料池多个位置同时点火或者从燃料池中央较大区域开始点火。

(5) 慢速烤燃试验

慢速烤燃试验主要是模拟评估弹药在存储库房、战时在武器弹仓内受到周围失火环境影响的自身反应情况。其原理是将被试弹药先以大约5 ℃/min的升温速率升至50 ℃,再以3.3 ℃/h 的升温速率逐渐加热,直至反应。某慢速烤燃试验系统如图8 所示,主要由慢烤试验箱和温度控制系统组成。

图8 慢速烤燃试验箱Fig. 8 Slow burning test

测试系统主要由温度测量设备、超压传感器、高清录像、高速摄影、红外摄影设备等组成,必要时可设置验证板。在慢速烤燃试验中,试验箱的直径、长度不小于3 倍弹药对应的尺寸。用循环加热的空气进行加热,试验箱要能够以设定的速度将空气加热到预定的温度范围,并且以同一温度在被试弹药周围循环流动,箱内温度符合加热速度为3±1 ℃/h 的升温要求。为了使其受热均匀,被试弹药与慢烤箱体内壁之间预留不小于20 cm 的距离,采用K 型热电偶(量程为600 ℃,测量精度为±0.5 ℃)温度测量装置对箱内温度实时测量。在距被试弹药不同距离处安装超压传感器,通过测试冲击波超压来判断被试弹药首先发生的反应类型。

(6) 殉爆试验

殉爆试验的原理是指当弹药发生爆炸时,爆炸所产生的爆轰波和爆炸破片导致间隔一定距离的另一弹药发生爆炸的现象。通过殉爆试验可以评估当弹药在服役状态时弹药库受到攻击,主发装药(激发爆轰的装药)发生最坏反应时,一个或者多个被发装药(被激发爆轰的装药)的响应;确定被试弹药对殉爆反应的敏感度;获得弹药临界殉爆距离和殉爆安全距离;为弹药包装、隔离设备及掩体的有效性提供参考。某被试弹药殉爆试验系统如图9 所示,主要由引爆控制系统、被试弹药固定工装组成。

图9 殉爆试验Fig. 9 Martyrdom test

测试系统主要由冲击波参数测量系统、录像设备及防护装置组成。试验时需要确认布设好主发装药和被发装药间介质的性质和条件。试后通过现场情况、测试数据、被试弹药残余物和抛射碎片位置、尺寸等进行被发装药弹药反应等级评价。为保证主发装药能完全爆轰,一般选用塑料导爆管及导爆雷管为一级激发源、B 炸药为二级激发源的中心起爆的方式激发主发装药。

(7) 射流冲击试验

射流冲击试验是考核被试弹药在受到射流冲击时出现的弹药安全性反应等级,反应等级主要与弹药的冲击感度、含能材料的约束条件和受损程度、反应程度转化感度有关。射流冲击试验原理是被试弹药受射流弹或具有相同V2d 值战斗部的射流冲击时,通过获取试验过程中的相关数据和信息考核其反应等级。某被试弹药射流冲击试验系统如图10 所示,由被试弹药、射流弹调节钢板、起爆装置、冲击波超压测试传感器和录像设备组成。

图10 射流冲击试验Fig. 10 Jet impact test

进行射流冲击试验时,需要确定好射流强度、射流弹类型及其批号、射流作用距离、被试弹药受到刺激后可能出现的反应情况。试后通过现场及见证板情况、测试设备测试结果、破片尺寸及空间分布、录像数据来判读被试弹药反应程度。射流冲击点一般应该选择被试弹药敏感度最高的部位或主装药部位。一般可采用40,80 mm 破甲弹来进行射流冲击试验。

(8) 制动冲脱试验

制动冲脱试验是使被试弹药以规定的姿态和速度撞击在预制的靶板上,考核常规导弹弹药及其子系统的撞击安全性。其原理是将被试弹药固定在火箭撬上,将其以加速至规定的撞击速度后与火箭撬分离,使其规定的姿态和速度撞击在靶板上,以考核武器弹药系统的撞击安全性。某被试弹药制动冲脱试验系统如图11 所示,主要由火箭橇、滑轨、靶板、锁紧—分离装置组成。测试系统主要由冲击波超压测试装置、加速度测试装置、着靶速度测试系统及录像设备组成。

图11 制动冲脱试验Fig. 11 Brake-off test

制动冲脱试验平台主要是火箭橇,其原理是在特制的钢轨(单轨、双轨)上利用其强大的火箭助推器,将被试弹药加速到其正常的飞行速度作为撞击速度,在轨道末端时被试弹药与火箭橇分离并撞向靶板。试后通过测试数据、被试弹药残余物和抛射碎片位置、尺寸等进行被试弹药反应等级评价。

(9) 弹药安全系统性试验

对于弹药安全的系统性试验,主要从弹药在全寿命周期内受到的外界刺激进行分析。弹药一般处于仓库储存、弹药运输及武器平台备战3 种环境状态,在仓库储存环境状态下,主要可能受到周围环境火灾造成的慢烤、快烤刺激,被敌来袭导弹击中后导致的殉爆,或者敌来袭导弹在库房周围连续爆炸导致的破片撞击等刺激;弹药在运输过程中,有可能在吊装过程中发生跌落,运输车辆在行驶中由于碰撞、翻车等因素可能会使弹药受到制动冲脱、撞击等刺激;弹药在备战状态下受到的外界刺激因素会更多,主要有快速烤燃、慢速烤燃、破片撞击、子弹撞击、射流冲击等。如果能够保证弹药在这3 种状态的安全性,则可以认为弹药自身是比较安全的。在试验方法上主要考虑合理的刺激发生链,在设计试验时对弹药所处环境可能受到的刺激进行分析,对于弹药直接受到由于外界因素造成的刺激,可以开展单项试验进行弹药安全性考核;由于其他弹药受到外界刺激后发生了反应而对被试弹药造成的刺激可以串联开展试验,并且按照前面8 种单项试验方法串联布置试验现场,开展弹药安全的系统性试验。

2.2 评判依据

为了分析弹药在遭受到破片刺激发生的反应和变化,美军标MIL-STD-2105D《非核武器弹药危险性评估标准》以及北约AOP-39《不敏感弹药的研制、评估和试验指南》(第3 版)对弹药遭受意外刺激时的响应类型进行了等级分类[49-50],如表1 所示,按照反应程度不同分为6 级。

表1 弹药响应类型及等级Table 1 Types and grades of ammunition response

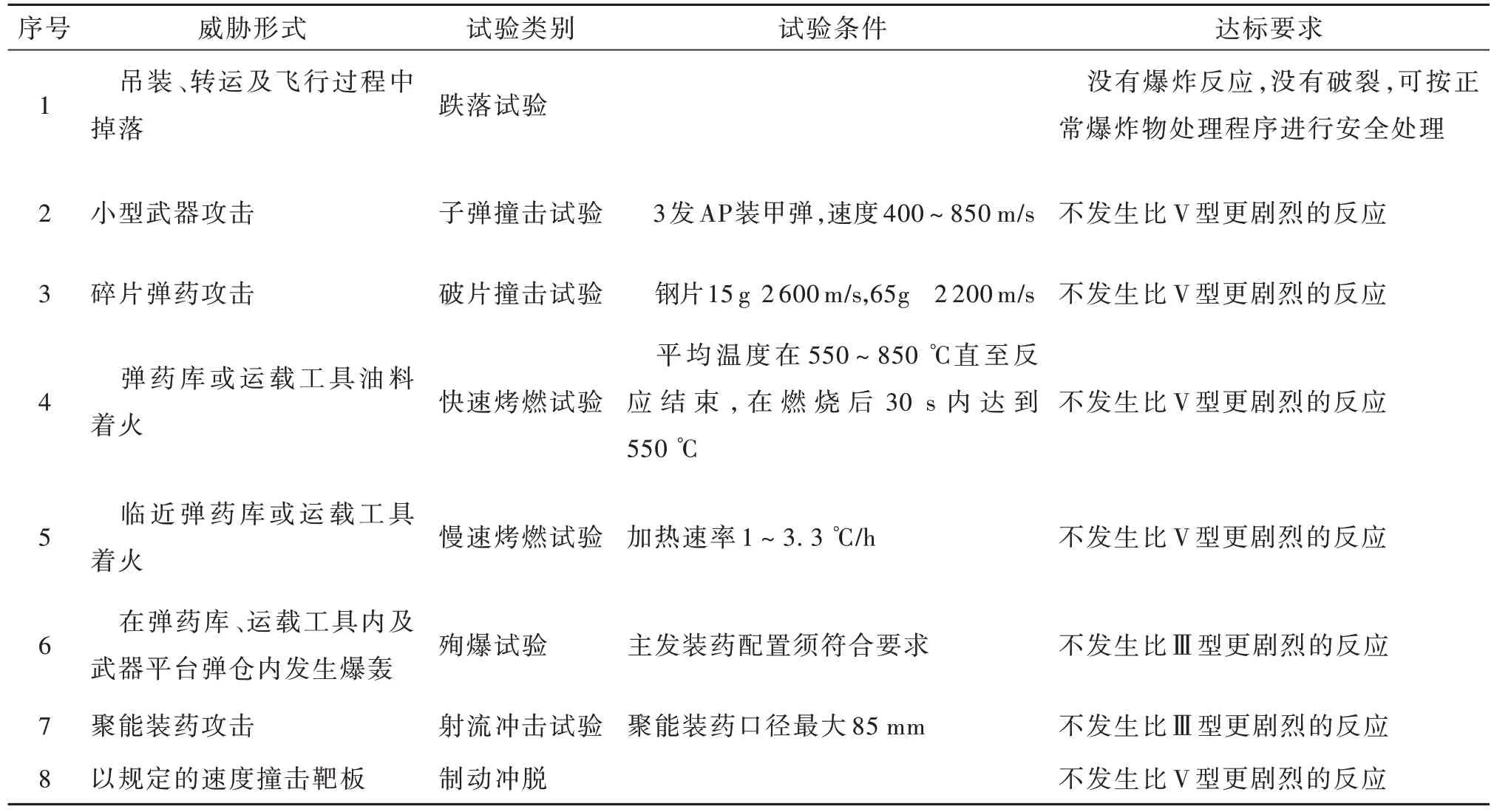

STANAG4439 中还对弹药在寿命周期内可能遇到的一系列威胁进行了说明,弹药的威胁形式及考核要求如表2 所示,针对不同的威胁给出了考核试验类别、试验条件及弹药达标要求。

表2 弹药的威胁形式及考核要求Table 2 Threat forms and assessment requirements of ammunition

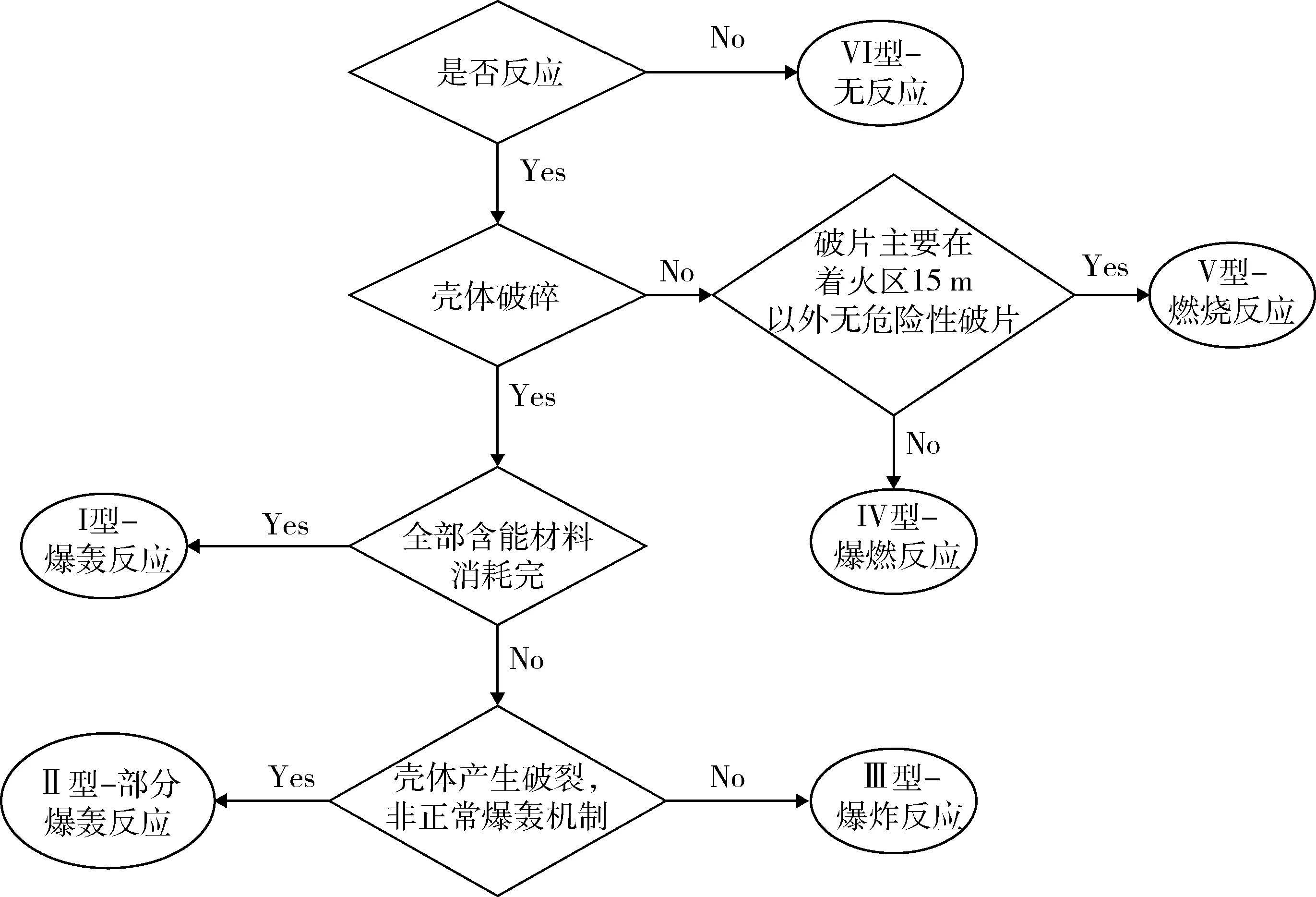

被试弹药的响应等级一般是通过其在试验后的反应情况、残余物大小、抛射位置以及含能材料的消耗情况等来判断,弹药安全性试验被试弹药反 应等级判定方法如图12 所示。

图12 被试弹药反应等级判定方法Fig. 12 Decision method of ammunition reaction grade of subjects

3 结论

本文综述了不敏感弹药安全性研究情况,结合试验系统对8 种类型弹药安全性试验的方法进行了详细阐述,并且给出了弹药安全性试验结果评判准则及评定方法。并对我国弹药安全性工作提出以下建议:

(1) 我国在弹药安全性研究工作方面,亟须建立一套适应我国的不敏感弹药安全性试验评估技术体系,并且需要建立专门的组织机构监督实施。对在役的重点弹药开展弹药安全性试验考核,明确在服役弹药的安全技术状态,并且进一步制定弹药安全性防护措施。

(2) 我国弹药安全性研究仍应充分借鉴国外弹药安全性试验设计思路,需要结合弹药安全性科研试验结果,将弹药安全性视为系统问题对待,客观分析差距,全面展开相关研究,从系统的角度提高我国处于在研阶段中的弹药的安全性设计能力。

(3) 对弹药进行单项类型的弹药安全性试验考核之后,需要考虑其全寿命过程中可能遇到的不安全因素,系统地模拟弹药在更实际的储存、运输及战场环境下可能遇到的外界危险刺激,有针对性地对弹药开展复合型弹药安全性考核试验,并且建立相关复合型安全性考核试验方法。