基于计算机通信技术的DCS 控制系统在工业自动化中的应用

2023-03-05王文波

王文波

(国电南瑞科技股份有限公司, 江苏 南京 210000)

0 引言

DCS 控制系统在工业自动化中的应用领域非常广泛,主要包括化工、电力、冶金、石油、煤炭、轻工、食品、制药、水处理等行业。在这些行业中,DCS 控制系统可以实现对生产过程的实时监测、调节、优化和管理,提高生产效率、质量和安全性,降低能耗和成本,增强市场竞争力。不仅提高了生产过程的可靠性和稳定性。还提高了生产过程的智能化和自动化水平。由于DCS 控制系统采用了先进的计算机技术和通信技术,使得系统具有强大的数据处理和信息传输能力,能够实现对生产过程的全面监测和精确控制,以及对生产数据的分析和优化。

1 DCS 控制系统的结构和功能

1.1 介绍DCS 控制系统的基本组成

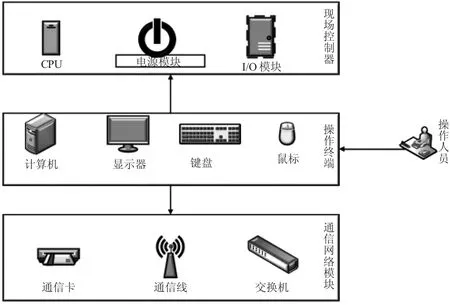

DCS 控制系统是分布式控制系统(Distributed Control System)的英文缩写,在国内自控行业又称之为集散控制系统。它是一种以计算机为基础,以分散控制、集中操作、分级管理、配置灵活和组态方便为特点的新型计算机控制系统,综合了计算机,通信、显示和控制等4C 技术[1]。DCS 控制系统的基本组成部分如图1 所示。集散控制系统在发展的过程中,促进了我国工业自动化控制系统的发展,但也存在一些挑战。当前,我国经济不断提高,有效促进了网络技术和通信技术的发展,正是这些技术的进步和发展,促进集散控制系统的进步,该系统不断对PLC、工业PC、NC 和相关调节器进行集成,有效满足工业自动化系统对现代性、创新性和系统性的发展需求,促进计算机控制技术和自动化控制系统的发展,随着计算机控制系统和自动化控制系统的不断完善,使这些系统逐渐达成现代化发展目标。

图1 DCS 控制系统的基本组成

1.2 介绍DCS 控制系统的主要功能特点

1.2.1 实时性

DCS 控制系统具备实时监测和调节生产过程的能力,能够迅速响应各种变化和干扰,从而确保生产过程的平稳和优化。DCS 控制系统运用高速通信网络和数据处理技术,使得数据传输和交换的效率和准确性得到了显著提升。

1.2.2 参数调整

DCS 控制系统具备高度的灵活性,可以根据不同的生产需求和条件,对各种参数进行灵活的调整和优化,从而实现多种高效的控制策略和算法。通过对系统运行情况的监视和控制,可以及时发现问题并及时采取措施,提高系统运行的安全性。DCS 控制系统运用了先进的组态软件和人机交互技术,使得参数的调整变得简单易行,同时也提供了直观的可视化效果[2]。

1.2.3 报警功能

DCS 控制系统具备实时检测和报警生产过程中异常情况的能力,能够及时提醒操作人员采取处理或干预措施,以避免事故的发生或扩大。DCS 控制系统运用了多种警报机制和级别,以确保警报信息的明确性和实用性。

1.2.4 监督功能

DCS 控制系统能够对生产过程中的各种数据进行记录和存储,供操作人员或管理人员进行查询和分析,实现对生产过程的监督和评价。DCS 控制系统采用了大容量的存储设备和数据库技术,使得数据的保存具有安全性和完整性。

2 DCS 控制系统的工作原理和流程

DCS 控制系统的工作原理和流程基本上可以分为如下三个阶段:

1)采集数据:DCS 控制系统中的各种传感器会不断地采集工业过程中的各种参数数据,如温度、压力、液位、流量等。这些数据会通过输入/输出模块传送到现场控制器,进行数据处理和预处理,然后通过通信网络传送到操作员站或工程师站,进行数据显示和存储。

2)控制过程:DCS 控制系统中的现场控制器会根据设定的控制策略和算法,对采集到的数据进行实时分析和运算,生成相应的控制信号,通过输出模块传送到现场设备或执行机构,实现对工业过程的调节和优化。同时,现场控制器也会将控制结果反馈给操作员站或工程师站,进行监视和评价。

3)管理信息:DCS 控制系统中的操作员站或工程师站会根据不同的用户需求,对采集到的数据和控制结果进行不同层次和不同方式的管理和处理,如报警、记录、查询、统计、优化等。同时,操作员站或工程师站也可以通过通信网络与上位机或其他系统进行信息交换和集成,实现对生产过程的综合管理和决策。

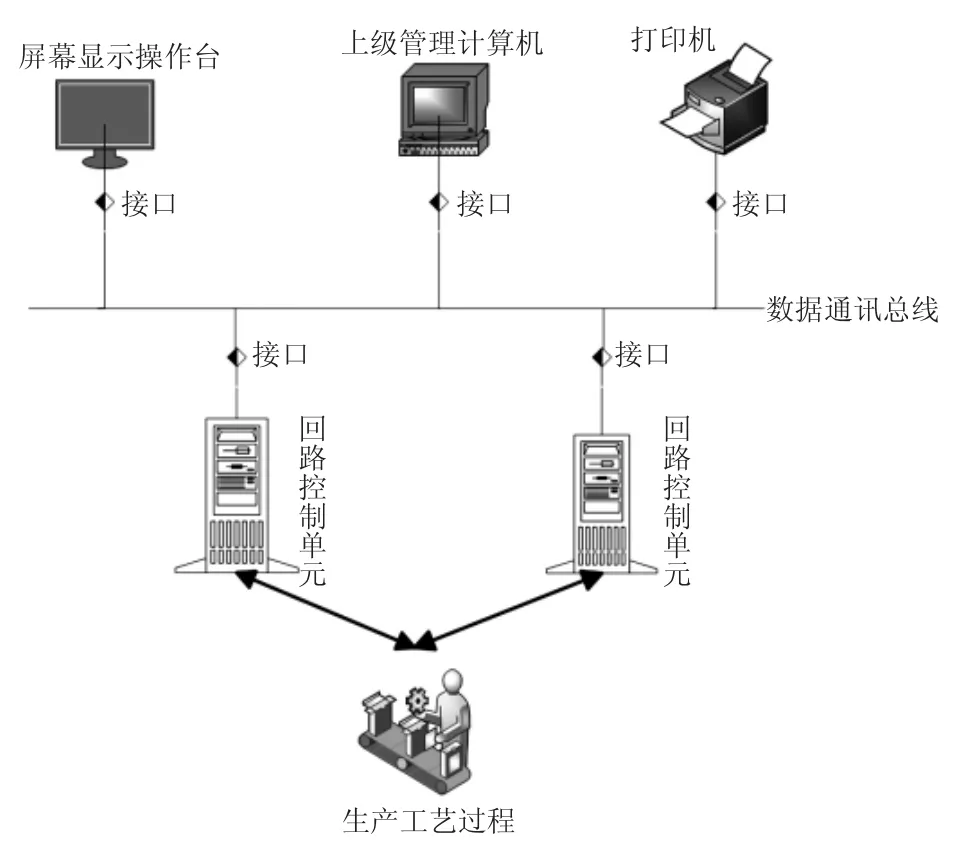

随着现代计算机和通讯网络技术的迅猛发展,DCS 正朝着多元化、网络化、开放化、集成管理的方向不断演进,使得不同型号的DCS 能够实现互联互通,实现数据交换,并通过以太网将DCS 系统与工厂管理网无缝连接,从而实现实时数据上网,成为过程工业自动控制的主流趋势[3]。分散控制系统如图2 所示。

图2 分散控制系统

3 DCS 控制系统在工业自动化中的应用

3.1 化工领域

在化工生产过程中,DCS 控制系统能够实现对化学反应、分离、精制、催化等多个环节的高精度控制和优化,从而提高产品的质量和收率,降低能源消耗和排放,确保生产过程的安全和环保。例如,某化工厂聚合物多元醇生产项目早期自动化控制采用气动仪表、测量精度低、自动控制滞后,后经过技术改造,仪表选用测量精度较高的数显控制器,在很大程度上提高了测量精度。同时,采用DCS 控制系统对生产过程进行集中监视和调节,实现了温度、压力、流量等参数的闭环控制,提高了生产效率和稳定性。

3.2 电力领域

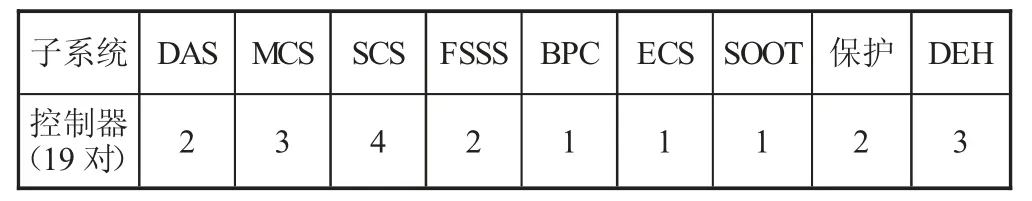

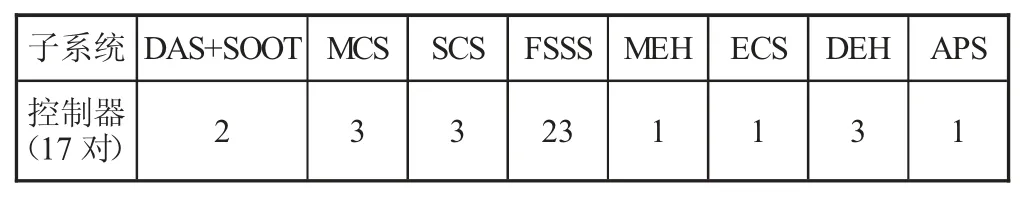

DCS 控制系统在电力生产过程中可以实现对锅炉、汽轮机、发电机等设备的监测和保护,实现对电厂的负荷调度和优化,提高电力的供应和质量,保障电网的稳定和安全。例如,某火力发电厂采用DCS 控制系统对热工控制系统进行改造,项目包括模拟量控制系统(MCS)、逻辑控制系统(SCS)、锅炉安全监控系统(FSSS)、机组数据监测系统(DAS)、汽轮机监测保护系统(TSI)、汽轮机电液调节系统(DEH)等。通过DCS控制系统的应用,使得各个设备能够高效运作,提高了电厂的运行可靠性和经济性。该电厂360 MW 机组DCS 控制器功能分配如表1 表2 所示。

表1 360 MW 机组DCS 控制器功能分配(总数为6 600 点,19 对大控制器)

表2 360MW 机组DCS 控制器功能分配(总数为5 450 点,17 对大控制器)

3.3 冶金领域

DCS 控制系统在冶金生产过程中可以实现对炼铁、炼钢、轧钢等过程的监测和调节,实现对冶金设备的优化配置和管理,提高产品的质量和性能,降低资源消耗和废弃物排放,保障生产的安全和环保。例如,某钢铁厂采用DCS 控制系统对热连轧线进行改造,项目包括轧机主传动、辅助传动、液压伺服、润滑冷却、温度检测等子系统。通过DCS 控制系统的应用,使得轧机能够实现自动速度跟踪、张力平衡、厚度调节等功能,提高了轧钢的质量和效率。

4 DCS 控制系统在工业自动化中的应用优势和价值

4.1 提高生产效率

DCS 控制系统能够实时地对生产过程进行监测和调节,及时地响应各种变化和干扰,保证生产过程的稳定和优化。DCS 控制系统采用了高速的通信网络和数据处理技术,使得数据的传输和交换具有高效性和准确性。例如,某化工厂在采用DCS 控制系统后,聚合物多元醇的年产量由原来的2.5 万t 提高到3.5 万t,生产效率提高了40%。

4.2 保障生产安全

DCS 控制系统能够对生产过程中出现的异常情况进行及时的检测和报警,提醒操作人员进行处理或干预,防止事故的发生或扩大。DCS 控制系统采用了多种报警方式和级别,使得报警信息具有明确性和有效性。例如,某火力发电厂在采用DCS 控制系统后,锅炉安全监控系统能够实现对锅炉的各种参数进行实时监测和保护,当参数超出设定范围时,能够自动切断燃料、水、空气等供给,并发出声光报警信号,避免了锅炉爆炸等严重事故的发生。

4.3 降低生产成本

DCS 控制系统能够根据不同的生产需求和条件,灵活地对各种参数进行设置和修改,实现各种控制策略和算法。DCS 控制系统采用了先进的组态软件和人机界面技术,使得参数的调整具有简便性和可视性。例如,某钢铁厂在采用DCS 控制系统后,轧机能够实现自动速度跟踪、张力平衡、厚度调节等功能,使得轧钢过程中的废品率由原来的5%降低到2%,节约了原料和能源的消耗。

4.4 提升产品质量

DCS 控制系统能够对生产过程中的各种数据进行记录和存储,供操作人员或管理人员进行查询和分析,实现对生产过程的监督和评价。DCS 控制系统采用了大容量的存储设备和数据库技术,使得数据的保存具有安全性和完整性。例如,某化工厂在采用DCS控制系统后,聚合物多元醇的产品质量得到了显著提高,其色度由原来的50 降低到10 以下,其水分由原来的0.5%降低到0.1%以下。

5 结语

强化计算机通信技术的DCS 控制系统在工业自动化中的应用可以实现各类生产机械设备自动化、智能化管控,进而提升整体生产效率、不断提升机械设备生产效率、确保生产安全。同时,还可以有效地提升工作效率和减少人力成本的投入。另外,还能实现高精细处理,使整个工业生产过程更加流畅与智能。通过自动化技术可以有效地减少人力成本的投入、提高产品的生产质量和合格率、继而降低生产成本。最后,利用计算机通信技术的DCS 控制系统可以实现对人力,物力以及其他资源的有效利用,工业企业可以在企业管理与创新中应用更加优势的资源,不断提高生产效率与产品质量,进而促进各个专业领域核心竞争力的迅速增强,为我国经济发展打下坚实的基础。