湿硫化氢环境HSLA 钢焊接接头应力腐蚀开裂的研究进展

2023-03-05高梦杰

王 峰, 高梦杰

(1. 河南省锅炉压力容器安全检测研究院, 河南 郑州 450000; 2. 郑州大学化学学院, 河南 郑州 450000)

0 前 言

高强度低合金(HSLA)钢的历史可以追溯到19 世纪,首次将碳含量在0.64%~0.90%的低合金钢用于桥梁建造,在随后的1 个多世纪里,研究人员持续对材料的化学成分和性能进行改进,降低碳含量,增加Cr、Mn、Nb、Ce 等合金以提升强度、增加抗腐蚀性等,以更好地适应工业应用。 硫化氢腐蚀主要存在于深海生态系统、油气田环境和污水环境中,金属材料均易在湿硫化氢环境下发生不同类型的腐蚀。 由于硫化氢在金属表面的解离能垒通常很小,解离的S 快速沉积在表面,从而引起H2S“中毒”。 此外,金属焊接接头处往往具有复杂的组织,存在应力和缺陷,更容易产生疲劳裂纹,而成为硫化氢腐蚀的重点区域。 统计数据表明,尽管焊接接头只占压力容器总体积的1%左右,却有约70%的腐蚀断裂是由它们引起的[1]。 焊接接头在焊接过程中要经历高温、熔化、再冷却凝结的过程,其中的显微组织会发生很大变化。 焊接接头主要由焊缝区、熔合区、热影响区及其邻近的母材组成,是整个设备中质量最不容易控制的地方。 焊缝处强度增大,韧性降低,是整个容器受力情况最恶劣的地方,也是腐蚀情况最严重的部分,其应力腐蚀敏感性明显大于其他部位。影响应力腐蚀开裂的因素有很多,诸如温度、pH 值、材料本身等[2-6]。

随着国内原油的开采以及中东进口石油的引入,石油工业的炼制原料中硫元素的含量越来越高,对焊接接头的强度提出了更高的要求,而强度的增加会使其面临更高的硫化氢应力腐蚀,HSLA 钢焊接接头在湿硫化氢中的应力腐蚀对其在工业中的安全服役至关重要。 因此,本文以HSLA 钢焊接接头为主要研究对象,综述了硫化氢腐蚀机理,实验方法优缺点以及影响因素,以为湿硫化氢环境下HSLA 钢焊接接头的腐蚀研究提供积极的借鉴作用。

1 湿硫化氢应力腐蚀开裂机理

工业上大量使用焊接工艺制作金属材料容器。 不同焊接材料结合在一起,在经过热处理的同时显微组织发生极大的变化、杂质的掺杂、焊接缺陷、焊接应力的存在以及焊接未熔合等,都使得腐蚀很容易发生在焊接接头处。 目前焊接接头处的腐蚀种类[7]几乎包括了已知的大部分金属腐蚀类型,包括整体腐蚀、晶间腐蚀、点蚀、电偶腐蚀、应力腐蚀、缝隙腐蚀、焊缝氢损伤等,给焊接接头的使用带来很大的威胁。 在焊接接头的众多腐蚀类型中,H2S 腐蚀一直是重点关注的部分。 H2S 介质对HSLA 钢发生的一些伤害中,主要腐蚀形式有4 种,分别是氢鼓包(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)和应力导向氢致开裂(SOHIC)。

1.1 氢鼓包(Hydrogen Blistering,HB)

容器表面金属受到硫化物腐蚀,硫化氢在金属表面大量吸附,产生很多氢原子,一部分扩散进金属内,一部分扩散到空气,S 原子则留在金属表面。 Wei 等[8]的研究也证明了这一点,采用分子动力学的方法计算湿硫化氢在Fe 表面的吸附、解离、扩散等行为,并发现硫化氢分子在Fe 表面和缺陷处会依次发生一次解离和二次解离,表面缺陷会降低硫化氢的解离能,使其更容易生成H 和S 原子,而分解产生的HS、H 和S 优先吸附在缺陷部位。 S 原子的吸附比H 原子更稳定, 这是因为H 可以在相邻的缺陷之间扩散[8]。

氢鼓包(HB)形成机理普遍认为是氢压论[9],一般与材料的缺陷有关,扩散进金属内部的氢原子,在金属缺陷处聚集并结合得到H2分子,产生氢分压,在氢分压越过材料的临界值时,就会发生局部变形,继而形成鼓泡,就是氢泡核。 在焊接钢件时,并不能够完全避免缺陷。 通常焊缝形状和尺寸不符合现行规范要求、焊接结构变形和开槽缺陷等都属于缺陷情况。 多道焊接时,焊缝边缘清洗不良或不充分除渣带来的夹渣,以及焊丝上存在铁锈、湿气、油污等,这些都会成为焊接接头受到硫化氢腐蚀、造成氢鼓包的原因[10]。

1.2 氢致开裂(Hydrogen Induced Cracking,HIC)

对氢致开裂的研究一直被不断地讨论,但还没有形成可以圆满解释一切氢致开裂现象的一致理论。 目前已经提出的观点有氢压论、弱键理论、氢降低表面能理论、氢促进局部塑性变形从而促进断裂理论[11-13]。现在认可度较高的理论是氢压论。 氢致开裂与氢鼓包的机理(即氢压论)一致,只是氢鼓包在金属表面形成,而氢致开裂形成于不同深度的金属内部。 随着鼓包的变大,氢压增加,相近的一些氢鼓包连接在一起,从而形成台阶状裂纹。 渗氢增加,氢压增大,越过该材料的屈服强度时,就会发生断裂。 这些裂纹通常情况下不会延伸到金属表面,而是沿着制作时的轧制方向发展延伸[9,14]。 在探究扩散氢对材料的HIC 影响时,可以用氢渗透、充放氢等实验。

1.3 硫化物应力腐蚀开裂(Sulfide Stress Corrosion Cracking,SSCC)

SSCC 是湿硫化氢环境下,大量硫化氢吸附在金属表面,活性氢从金属表面进入,引起晶格变形,韧性下降,从而在外加应力或者残余应力作用下,金属内部产生微裂纹进而产生腐蚀开裂的过程[15]。 Han 等[16]通过扫描电镜、EDS 等研究Q345R 焊接接头的失效原因时,发现断裂表面存在大量微裂纹;而母材中存在严重的带状组织是产生微裂纹的原因,湿硫化氢环境中,它们为氢原子进入钢材内部提供了机会,同时拉应力又会促进裂纹的发展,随之产生应力腐蚀开裂。

通常情况下,SSCC 发生在高硬度区,如焊接接头的焊缝以及热影响区等[17]。 为了尽量减少甚至避免这种情况的发生,在选材时不仅要注意钢材母材以及焊材的化学成分、力学性能等,而且焊接工艺和焊后热处理要严格控制,让材料的硬度不要超过限定值,减少残余应力,从而减少SSCC 的发生。

1.4 应力导向氢致开裂(Stress Orientation Hydrogen Induced Cracking,SOHIC)

SOHIC 是在钢材的夹杂物与缺陷处,由应力引导,使氢分压超过材料的临界值而形成微裂纹,裂纹间相互扩展连接形成阶梯型开裂,沿着垂直于应力的方向,即向压力容器与管道的壁厚方向发展。 SOHIC 通常发生在容器设备的高应力处,如焊接接头处、几何不连续处等。 也有一些学者认为[18],它只是氢致开裂的其中一种形式,同时兼具硫化物腐蚀开裂和氢致开裂两者的机理。 引导开裂的氢临界含量一直备受关注,有研究人员认为[19]断裂应力与扩散氢含量之间存在幂律关系,随扩散氢的增加而降低。

2 HSLA 钢焊接接头使用过程中湿硫化氢应力腐蚀的影响因素

2.1 组织结构

钢材抗H2S 应力腐蚀的能力与其本身的金相组织均匀度有很大关系。 微观晶体结构的不同决定了断裂类型和在H2S 介质中腐蚀的敏感程度。 尤其在接头处,焊接处理会对钢材的显微组织造成较大影响。 一般认为针状铁素体的高密度组织具有较高的抗HIC 能力,晶粒较细的铁素体、珠光体、奥氏体等具有较强的塑韧性,从而不易产生裂纹。 相反贝氏体、马氏体及马奥岛等单独存在时,则很容易发生氢致开裂,有趣的是,贝氏体与铁素体结合抗腐蚀开裂的能力很强,与马氏体在一起抗开裂能力却很差[20]。

有研究认为焊接处理会导致组织聚集、粗化,使低合金钢在含氢环境易发生低应力脆断[21]。 例如在09CuPCrNi 低合金钢焊接材料的拉伸实验中,焊接接头处韧性降低从而发生断裂。 在焊接过程中,热影响区的铁素体及珠光体组织由均匀分布转化成块状分布、晶粒粗大的状态。 而晶粒尺寸决定了组织间的局部断裂韧性[22],晶粒粗大的铁素体组织相比于细小的组织具有较差的局部断裂韧性,从而使焊接处成为损伤的薄弱环节。 喻巧红等[23]也发现Q325 焊接接头处的金相组织由分布均匀的铁素体和珠光体转化为不同组织大小的区域,过热区、熔合区、焊缝区等(图1),焊缝区产生大量魏氏组织,晶粒显著增大,熔合区聚集了大量铁素体,成为整个焊接接头腐蚀最严重的地方。 焊接热输入过大时,接头处显微组织会发生恶化,材料在H2S条件下应力敏感度会随之增强[3,24]。 另外黄运华等[25]指出焊接过程导致焊接接头较母材组织不均匀,以及一定程度的元素偏析,参差的组织和析出元素也可能促进微电池的形成,继而加速腐蚀。 Lu 等[26]用慢应变速率拉伸(SSRT)试验研究了在近中性溶液中经过塑性预应变的X70 管线钢焊缝的应力腐蚀敏感性,其应力腐蚀敏感性顺序为:热影响区>焊缝>母材。Wang 等[27]通过电化学试验也得到了与之相似的规律。

图1 Q235 钢焊接接头不同区域的金相组织[23]Fig. 1 Metallographic microstructure in different regions of Q235 steel welded joint[23]

2.2 应力因素

对硫化氢腐蚀有重要影响的应力分为外加应力和残余应力。 焊接产生的残余应力是不可避免的。 白林越等[28]通过对焊接残余应力、腐蚀形貌等的分析研究其对金属的腐蚀规律,发现残余应力会使金属表面出现均匀腐蚀,且结构中的残余应力会增加熔合线处的腐蚀损伤,而振动处理后则只剩点蚀。 焊接接头处的结构强度高,残余应力大是腐蚀损伤的重要原因。 赵小宇[20]利用慢应变速率拉伸腐蚀试验获得MS X70 钢种的焊接接头及母材在空气中的拉伸曲线,并以此估算出其屈服强度分别为510 MPa 和450 MPa。 实验过程中发现,如果给予同等的外加应力,焊接接头总是先断裂,如果减少外加应力,焊接接头断裂需要的时间大大减少,而母材减少的并不多,这说明焊接接头更具有应力腐蚀断裂(SSC)敏感性。 另外在减少外加应力时,主要是材料本身对断裂产生影响,也就是说此时的断裂程度主要取决于材料对氢原子的捕获能力,因此得出焊接接头可以更快地获得足够的氢原子,而造成较大的氢压,产生断裂。

2.3 腐蚀环境

2.3.1 硫化氢浓度

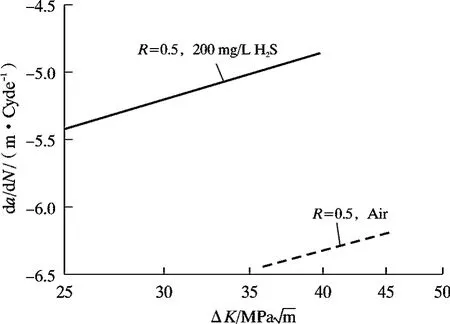

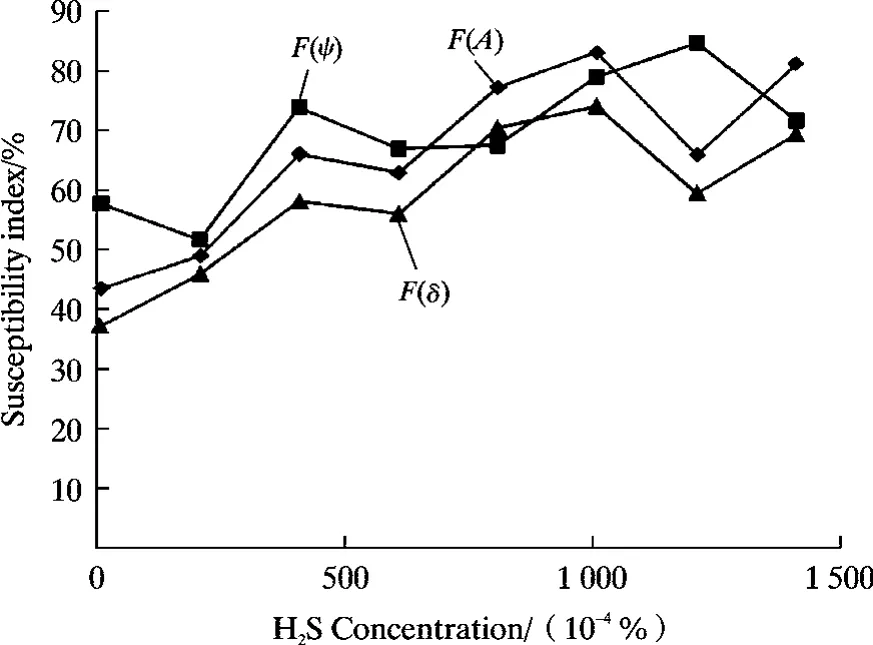

HSLA 钢焊接接头使用过程中,硫化氢浓度对腐蚀的影响程度一般与应力腐蚀敏感度呈正相关。 湿硫化氢浓度越高,pH 值就越低,硫化氢分压增加,会增加硫化氢的解离和氢渗入,从而加重氢损伤。 Wang 等[29]的研究也表明,随着硫化氢浓度的增加,裂纹扩展速率(da/dN-ΔKcurve)呈指数性增长。 在H2S 浓度为200 mg/L的环境中, 15 CrMo 钢的裂纹扩展速率是空气中的27 倍(图2)。 除此之外,应力腐蚀敏感性也随着H2S介质的浓度增大而上升[30],图3 是应力敏感性指数与硫化氢浓度的相关性,可以看出以应力曲线面积F(A)和延伸率F(δ)评价应力腐蚀敏感性的相关指数呈现出的规律基本一致,即在硫化氢浓度为1 000×10-4%时,应力敏感性指数出现最大值。 脆性断裂也会随着H2S 介质浓度的不断升高变得更加明显。

图2 R=0.5 时的裂纹扩展速率[29]Fig. 2 da/dN-ΔK curve when R=0.5[29]

图3 应力腐蚀敏感性指数随硫化氢浓度的变化[30]Fig. 3 Change of stress corrosion sensitivity index with hydrogen sulfide concentration[30]

2.3.2 温度

应力腐蚀会受温度的影响,但是腐蚀速度与温度之间不是呈单纯的线性相关,而是存在临界值[23,31]。温度较低时,活性氢扩散的速度以及活性都会降低,温度过高时,活性氢又会难以聚集。 从力学性能方面来讲,在低温时由于钢材的硬度较大,增加了腐蚀开裂的风险,反之随着温度的上升,韧性逐渐增加,腐蚀开裂的风险会降低。 而从化学层面来说,赵培琪[32]认为湿硫化氢在50 ℃以下时,表面会生成铁硫化合物,对钢铁几乎没有保护性能,100 ℃左右生成的硫化亚铁,因为其太过疏松,对钢铁保护性也很差,只有在130 ℃左右时生成的铁硫化合物致密性较好,因此一般130 ℃以上硫化氢腐蚀速率较低。

2.3.3 pH 值

通常情况,低合金钢在碱性环境下有较好的耐蚀性,酸性越强,氢离子扩散速率越快,越促进硫化氢腐蚀。 碱性时溶液中的主要离子为S2-,其氢渗透的速度比硫化氢慢许多,且S2-与铁生成的化合物对金属有一定的保护作用,可以抑制腐蚀。 对石油专用管而言[20],pH 值为6 是分界点,低于6 的硫化氢溶液对钢材有较强的腐蚀性,pH 值在6 以上的硫化氢溶液腐蚀性大大降低,而pH 值大于9 时对钢材不造成损害[32]。

除上述因素外,湿硫化氢环境下HSLA 钢焊接接头还会受到介质流速、材料的强度和硬度、所受载荷等因素影响,一般是多因素共同作用。

3 湿硫化氢腐蚀研究方法

近年来,应力腐蚀造成的影响已获得了国内外研究人员的关注,众多研究者对不同材料、不同环境条件的应力腐蚀情况进行了探讨,在这个过程中使用了包括慢应变速率、恒载荷、恒位移等多种不同的试验方法。

3.1 慢应变速率拉伸腐蚀实验

慢应变速率拉伸腐蚀实验是以非常缓慢的应变速率,给处于腐蚀介质中的试样施加载荷,直至试样断裂,以测定材料的应力断裂敏感性。 慢应变速率拉伸腐蚀实验的评价指标一般包括断裂强度、吸收能量、断裂时间等参数,结合观察到的断口形貌和二次裂纹信息,进而评估材料的应力断裂敏感性。

姜亮亮等[33]用该方法探究了pH 值和热处理对焊接接头的影响,实验样品是2 块焊接接头样本,并将其中一块进行焊后热处理,以消除残余应力。 取样时将焊接热影响区置于中部,切割成圆柱形样品。 常温拉伸测试发现二者的拉伸率分别为17.72%(经过热处理)和18.31%。 施加环境影响后发现,经过热处理的样品随着pH 值从7.0 增加到11.8,拉伸率和最大应力都增加(图4)。 应力是发生开裂的必要条件,抬高应力承受上限值,就会减少发生开裂的可能性。 而另一个样品拉伸率和最大应力都发生了降低,这些数据说明热处理和pH 值的增加都会减缓应力腐蚀开裂。 卢志明等[30]在研究影响16MnR 钢应力腐蚀的因素时,也采用了慢应变速率拉伸实验,持续关注应力和材料的实时状况,直到样品断裂停止。 实验中应力、时间、温度等数据由系统自动采集,实验者进行重复试验,以增强数据可信度,最后用回归曲线描述各因素影响程度,得出H2S 浓度是主要影响因素、pH 值影响也比较明显的结论(图5)。

图4 试样在250 ℃下不同pH 值介质中慢应变速率拉伸曲线[33]Fig. 4 Slow strain rate tensile curves of samples in medium with different pH values at 250 ℃ [33]

图5 应力腐蚀敏感性指数随温度和pH 值的变化[30]Fig. 5 Change of stress corrosion sensitivity index with temperature and pH value[30]

3.2 恒载荷拉伸应力腐蚀实验

恒载荷拉伸应力腐蚀实验是指在常温常压下,在含有硫化氢的酸性水溶液中,对试样金属施加拉伸应力,并进行抗开裂破坏性能的测试。 通常做法是按照材料屈服强度的一系列百分数施加压力,测试样品在设定压力下发生断裂的时间,直到找到720 h 试样仍不发生断裂的应力临界值为止。

毕凤琴等[34]用该方法测试了硫化氢介质中化学镀层对材料的防护能力。 纳米镀层能从物理层面形成超双疏性二元协同界面,阻隔硫化氢的接触,还能从化学层面抑制微裂纹的扩展。 纳米TiO2晶粒细小,可以掩盖金属表面的缺陷,且在与金属共沉积时,改变其显微组织,使其变得细小均匀,从而更抗腐蚀。 实验采用恒载荷拉伸应力腐蚀试验装置,将焊缝区置于标样中部,拉伸应力选择恒应力0.80σs(0.80σs是最严重的上限值),通过系统自动采集样品断裂时间来评估材料抗腐蚀能力。 应力腐蚀实验结果表明,无镀层、普通Ni-P化学镀层、Ni-P 纳米TiO2复合镀层的焊接接头试样出现腐蚀开裂现象的时间分别为95,427,726 h。 纳米镀层样品所需时间是无镀层试样的7.6 倍。 这个结论对湿硫化氢介质的防护有很大帮助。 也有学者[14]用该方法测定材料硬度对硫化氢腐蚀的影响,发现以HRC 22为临界值,硬度小于HRC 22,可以更好地应对H2S 介质中的腐蚀开裂。

3.3 恒位移拉伸应力腐蚀实验

恒位移法又称恒总应变法,测试过程维持试样总位移量不变,通过拉伸或者弯曲使试样产生变形,继而维持这种变形,观察试样断裂情况。 恒位移拉伸应力腐蚀实验的评价标准,是在指定暴露周期(通常为30 d内)是否发生应力腐蚀开裂。

孙新阁等[35]通过恒位移实验法测试了饱和硫化氢溶液中X65 管线钢焊接接头的应力腐蚀开裂情况,试验采用高强度合金楔形张开加载(WOL)预裂纹试样应力腐蚀试验方法,在焊接接头的不同区域处进行取样,保持pH 值在3.5~3.7 以下,间隔固定时间取出观察裂纹情况并记录。 试验得到了焊缝和热影响区平台处的裂纹扩展速率为3.5×10-9m/s 的结果,但也有部分样品没有发生裂纹扩展,可能是试样预裂纹产生的残余应力改善了腐蚀开裂性能。 王博等[36]也用上述相同的方法测试了X70 钢焊接接头在硝酸盐介质中的裂纹扩展速率,每隔10 d 取样观察,实验结果表明在相同介质中,裂纹扩展速率焊缝区大于母材。 朱玉琴等[37]用恒位移的方法研究了海水暴露区的TA15 钛合金样在NaCl 溶液中的腐蚀情况,以20~21 kN 的载荷,利用千分表加载位移法控制恒定位移,在显微镜下观察裂纹情况,评价裂纹止裂的标准为扩展速率低于10-9m/s。实验结果发现预制裂纹在浸泡的720 h 内裂纹扩展速率均小于最低值,因此认为该材料对3.5%NaCl 溶液腐蚀并不敏感。

3.4 综合分析

研究腐蚀开裂有许多方法,在对同一材料-介质体系的研究中,应用3 种方法同时进行试验,实验结果不一定完全一样,所以对于不同的测试目的,应该选用合适的研究方法,才能得到更准确的结果。 应力腐蚀开裂常用慢应变速率法和恒载荷方法。 慢应变速率法的时间周期短,结果可靠性高且重复性好[38],但是实验浓度和应变速率的选择会对实验结果有较大影响[39]。一般由应力引起的腐蚀开裂适合用恒载荷方法测量[14]。 恒载荷法只能测出应力最初的数值,但随着实验的进行和裂纹的扩展,样品的有效截面承载实际应力会增大,此时不适合再用恒载荷法。 恒位移法更多地是用于评价材料的裂纹扩展速率。

从腐蚀机理角度来讲,3 种方法对于以阳极溶解为主的应力腐蚀敏感性评价效果较好,但是对于氢脆为主的腐蚀,考虑到动态应力过程更有益于氢的扩散和聚集,采用慢应变速率法进行研究会更加适合。 另外也可以使用电化学方法[39,40]如极化曲线测试以及数值模拟法等。

以上研究方法各有优势和不足,在实际研究中应根据具体情况进行判断,将这些方法进行不断融合,将更有益于分析理解硫化氢腐蚀的内在原因,从而更加针对性地开展一系列的防护工作。

4 湿硫化氢腐蚀的抑制手段

4.1 选择合适的缓蚀剂

缓蚀剂的作用是通过化学方法形成金属保护膜,以此隔绝硫化氢和钢材的接触[31]。 加入适当的缓蚀剂既可以有效控制腐蚀,同时又很经济。 常用的缓蚀剂主要有酰胺等成膜性缓蚀剂。 另外还有研究利用再生植物原料来制备高效缓蚀剂[41],利用有机碱盐、吡啶等的分解抑制吸附过程,从而降低腐蚀速率[42]等。

4.2 选择合适的材料

(1)材料的力学性能对湿硫化氢腐蚀有重要影响,主要表现在强度和硬度方面。 强度和硬度的增加,都会提高材料对应力腐蚀的敏感性。 选择时尽量避免高强钢的使用,常选用强度较低的低合金钢,以及屈服强度不高于355 MPa、抗拉强度不高于630 MPa 的材料。加工工艺常采用焊后热处理的方法[43],消除焊接接头处的残余应力,降低硬度。

(2)严格控制母材和焊缝处Mn、S、Ni、P 等化学元素的含量[43],增加Cr、Mo、V、B 等有益元素的含量。Mn、S 等有害元素的含量对应力腐蚀较为敏感,含量需要严格控制,必须符合相关要求。 根据II 类湿硫化氢腐蚀标准,S 含量一般要求控制在0.002%范围内[44]。根据美国NACE 标准,Ni 含量要求控制在1%以内,甚至最好不含该元素。 由于Ni 会对硬度造成影响,该标准指出,即使在硬度低于HRC 22 的条件下,也不能完全保证不发生SSCC。

对一些湿硫化氢腐蚀较为严重的场合,应选用湿硫化氢环境专用钢,需要按照指标通过抗腐蚀试验的评定。

除此之外,常用的抑制湿硫化氢腐蚀的方法还有合理增加涂层、用电化学法进行阴极保护[31]等。 最后,在焊接接头使用过程中,日常也要严格按照工艺的规范流程定期进行腐蚀相关的测试,及时加强部件的维护力度,减少腐蚀的发生,从而延长设备的使用寿命。

5 HSLA 焊接接头材料与碳钢的应力腐蚀对比

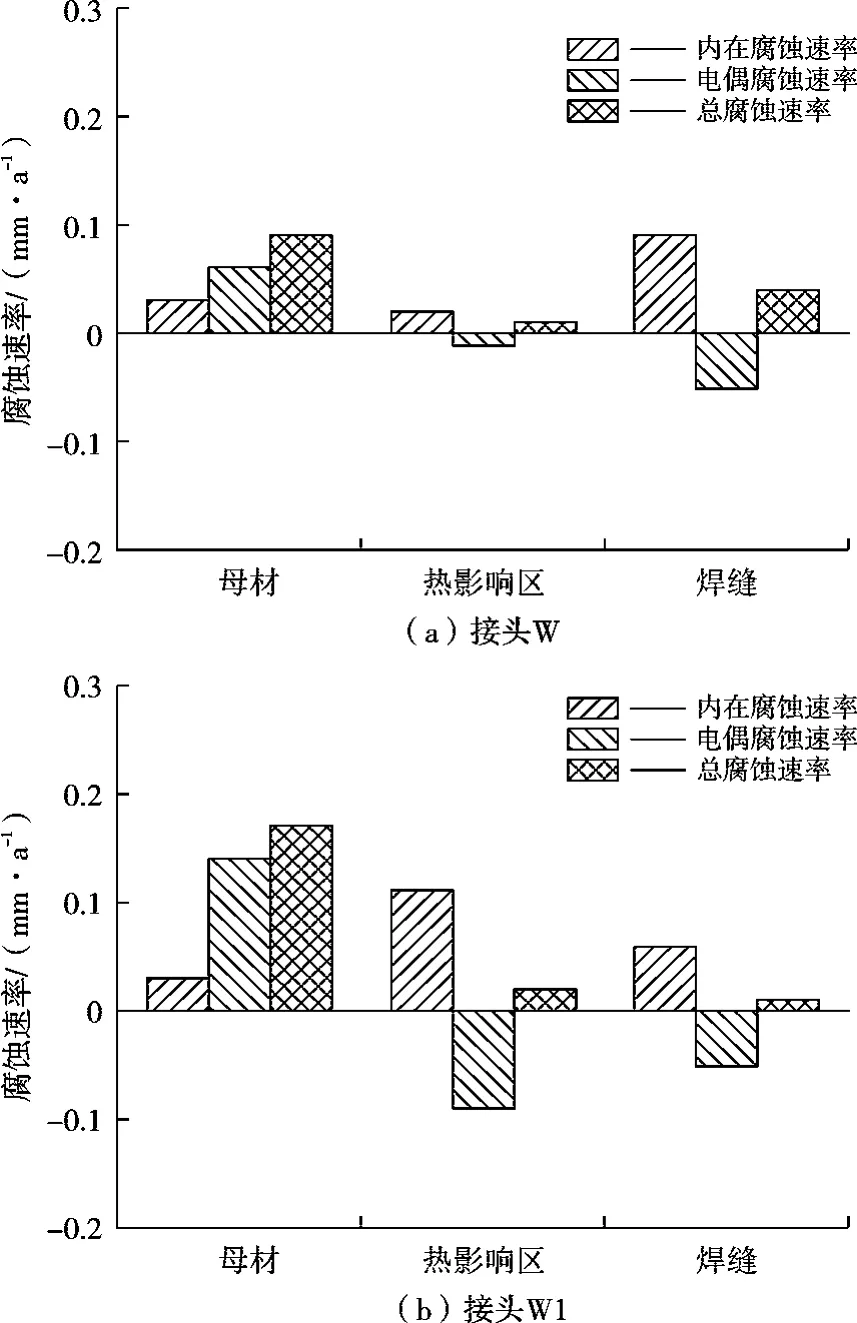

在湿硫化氢条件下,碳钢焊接接头和低合金高强度钢焊接接头一样,会产生氢鼓包、氢致开裂、硫化物应力腐蚀开裂和应力导向氢致开裂等硫化氢腐蚀类型。 与HSLA 钢类似,硫化氢的浓度、温度等对碳钢的腐蚀都有促进作用[45,46]。 在刘艳等[47]的研究中,硫化氢对碳钢的腐蚀呈现先增加再减弱的关系,临界点是20 g/mL;且在高浓度硫化氢条件下,碳钢的氢损伤形式主要是氢鼓包。 随着温度的升高,硫化氢在水中溶解度降低,腐蚀速率加快,腐蚀产物的晶粒也减小[48]。杨明等[18]的实验则显示由于巨大的氢分压,碳钢焊接接头在珠光体带状组织区域最容易形成氢致开裂,产生横向平面裂纹和纵向裂纹。 横向裂纹的主要原因是氢压堆积,纵向裂纹则是拉应力与氢压的同时作用。徐连勇等[49]的实验通过对不同热输入的碳钢焊接接头的显微组织观察,以及腐蚀电流、开路电位的测量,评价了接头不同区域的腐蚀行为,得出了与低合金高强度钢焊接接头不同的结论。 因为与HSLA 钢成分不同,碳钢易受腐蚀的原因是其碳含量大于0.15%,渗碳体的增加会导致铁素体的溶解,而焊缝区和热影响区的腐蚀原因则是受到热输入影响。 受到热输入较小的样本的热影响区以均匀细小的多边形为主,有趣的是,受到热输入较多的焊缝样本因为其冷却慢也以均匀的多边形铁素体为主,却成为耐蚀性较好的区域(图6)。

图6 焊接接头各区域腐蚀速率对比[49]Fig. 6 Comparison of corrosion rate in each area of welded joint[49]

低合金钢的腐蚀速率虽然会受外界环境影响,但是总体上碳钢的腐蚀速率还是要高于低合金钢。 但是对这个问题,也有研究者[38]认为合金钢仅仅在使用初期的3~5 a 耐腐蚀性很强,之后的耐腐蚀性便逐渐变差,甚至比碳钢更差。

6 结 论

本文综述了湿硫化氢介质下HSLA 钢焊接接头应力腐蚀开裂的研究进展,包括湿硫化氢腐蚀的机理,以及硫化氢浓度、pH 值、温度等对钢材带来的破坏,硫化氢腐蚀的机理及其研究方法。 由于影响因素众多,研究工作涉及电化学、基础化学、热力学、物理学等多学科的内容,给研究工作带来了一定的挑战。 虽然已经获得了很多研究成果,但是由于实验条件和时间的限制,很多领域仍有待深入。

(1)硫化氢腐蚀的研究方法众多,较常用塑造模型并获得回归曲线等方法进行影响因素的探讨等,但是由于时间限制存在取样不够具体、样本数目不够充足的问题,从而影响了模型塑造以及不同参数对焊接接头耐蚀性的影响的准确分析。

(2)湿硫化氢对焊接接头的不同区域的腐蚀性区别有待深入。 焊接处不同区域在经过热输入后,显微组织发生了不同的改变,对湿硫化氢腐蚀的抵御作用并不一样,可以从焊缝、热影响区等的不同腐蚀特性,在焊接接头的制造方面进行针对性改进。