抗流挂性水性环氧富锌底漆的制备

2023-03-05李德斌贺玉平陈翔宇冯铮钢

李德斌, 贺玉平, 陈翔宇, 袁 骕, 冯铮钢

(株洲飞鹿高新材料技术股份有限公司, 湖南 株洲 412005)

0 前 言

溶剂型环氧富锌底漆具有优异的耐腐蚀性能,对钢材具有优异的保护作用,广泛应用于钢结构防腐蚀领域[1,2]。 但是,溶剂型环氧富锌底漆挥发性有机物(VOC)含量高,在施工和干燥固化过程中释放出大量的VOC,对环境污染严重,对施工人员造成伤害。 因此,低污染、环保型涂料的开发和应用受到普遍关注[3]。 水性环氧富锌底漆不但具有溶剂型环氧富锌底漆的耐腐蚀性能,而且具有VOC 含量低、环保安全等优点,逐渐替代溶剂型环氧富锌底漆成为钢结构防腐的主导产品[4]。 目前,对水性环氧富锌底漆防腐性能的研究比较多,通过石墨烯、碳纳米管等新材料加入到水性环氧富锌底漆中[5,6],减少锌粉含量,涂膜依然有很好的防腐蚀性能,提高了锌粉利用率,减少了锌资源的浪费和环境污染;对水性环氧富锌底漆的施工性能研究较少,水的挥发速度比溶剂慢,锌粉比重大容易沉降,因此,水性环氧富锌底漆的抗流挂性能也是配方设计中的一大难题。

本工作以环氧树脂、水性环氧固化剂、片状锌粉和其他组份,通过设计正交试验优选出最佳抗流挂性的水性环氧富锌底漆配方,考察了涂膜的附着力、耐冲击性、早期耐水性和耐盐雾性等性能,制备出的水性环氧富锌底漆,既满足环保要求,又能达到传统溶剂型环氧富锌底漆的防腐蚀性能。

1 试 验

1.1 材 料

主要原材料包括BANCO 903 水性环氧固化剂、乙二醇丁醚、ADDITTOL VXW 6208/60 分散剂、DMP-30固化剂促进剂、AEROSIL R-972 气相二氧化硅、Bentone SD-2 有机膨润土、1000 目片状锌粉(包膜)、E51 环氧树脂、丙二醇甲醚。

1.2 分析测试

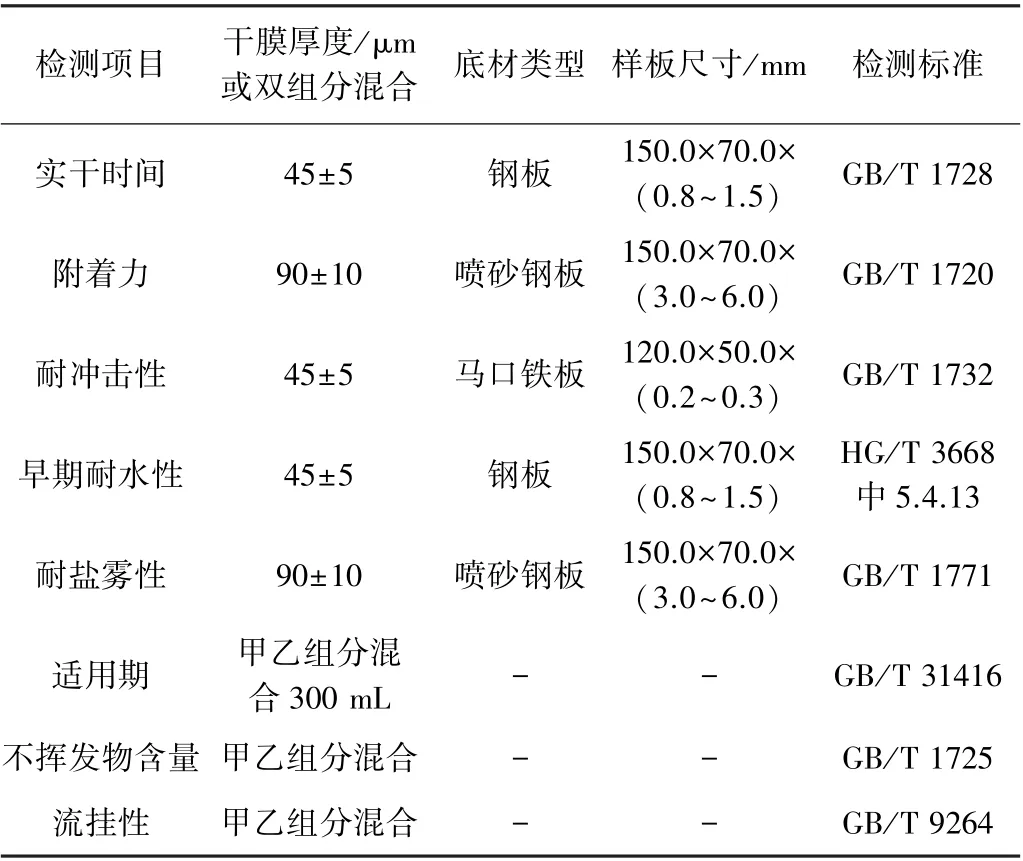

按表1 中的检测项目,根据GB/T 1727-1992 中6.2喷涂法制备测试板,附着力和耐盐雾性能用喷砂钢板检测,在GB/T 9278-1998 规定的温度和湿度下干燥7 d 后进行各项性能测试。

表1 漆膜性能检测项目Table 1 Test items of paint film performance

1.3 涂料制备

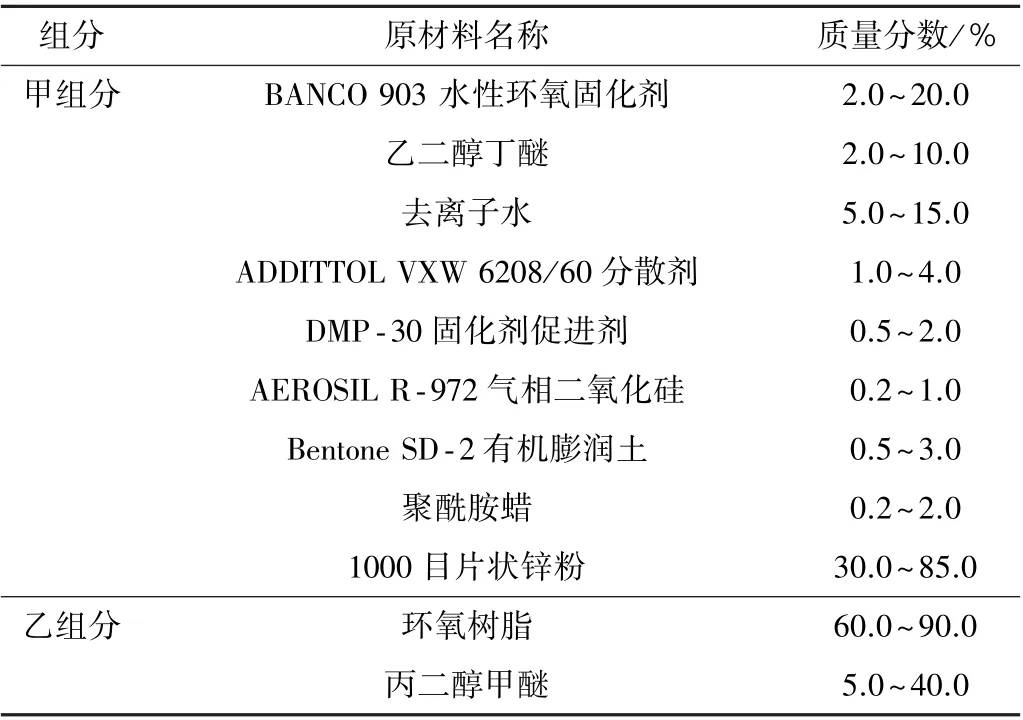

水性环氧富锌底漆配方见表2。

表2 涂料配方Table 2 Paint formula

甲组分的制备:将BANCO 903 加入搅拌釜中,在搅拌状态下依次加入乙二醇丁醚、ADDITTOL VXW 6208/60、DMP-30、AEROSIL R-972、Bentone SD-2 和锌粉,然后以800 r/min 搅拌20 min,即得均匀水性环氧富锌底漆甲组分;

乙组分的制备:将环氧树脂、丙二醇甲醚加入搅拌釜中,以500 r/min 搅拌20 min,搅拌均匀后,即得水性环氧富锌底漆乙组分。

2 结果与讨论

2.1 环氧树脂的选择

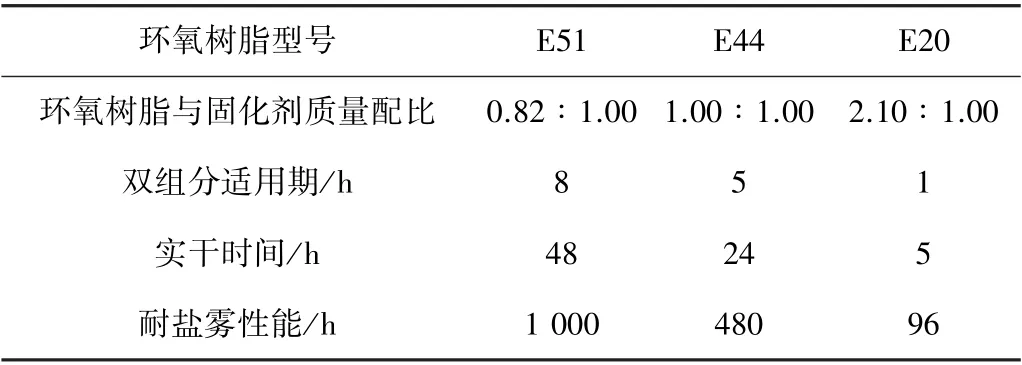

环氧树脂对漆膜的耐腐蚀性能和干燥时间起着至关作用。 不同分子量的环氧树脂对涂料的适用期、干燥时间、漆膜的交联密度和防腐蚀性能有不同的影响。液体环氧树脂分子量小,较容易被水性环氧固化剂乳化,与固化剂混合成膜交联密度大,脆性大,适用期长,防腐性能好,但是存在干燥时间长的缺陷;环氧树脂分子量大,不容易被水性环氧固化剂乳化,与固化剂混合成膜交联密度小,柔韧性好,但是适用期短。 实验采用E51、E44、E20 3 种不同环氧树脂与水性环氧固化剂配比,测试漆膜的适用期、实干时间和盐雾性能,见表3。由表3 可知,采用E51 环氧树脂与水性环氧固化剂搭配,涂料的适用期最长,耐盐雾性能最好,但是存在实干时间长的缺陷,不方便施工。

表3 不同环氧树脂与水性环氧固化剂搭配对漆膜性能的影响Table 3 Effect of different epoxy resin and waterborne epoxy curing agent on the properties of paint film

2.2 固化剂促进剂用量的选择

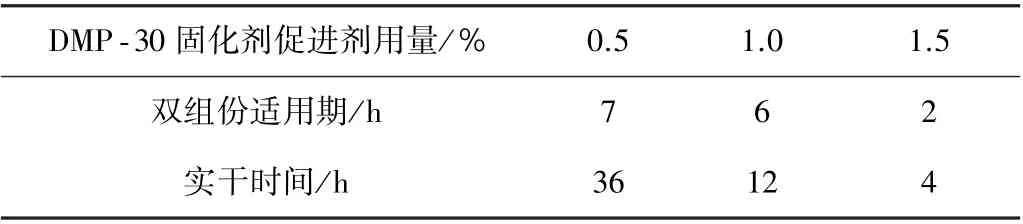

液体环氧树脂与水性环氧固化剂搭配,漆膜具有较好的防腐性能,但是存在实干时间长的缺陷,不利于施工。 可以采用在配方中加入DMP-30 固化剂促进剂加速树脂与固化剂的反应,缩短实干时间,实验测试了E51 ∶水性环氧固化剂=0.82 ∶1.00 时,在配方中加入不同量的DMP-30 固化剂促进剂对涂料适用期、实干时间的影响,见表4。 由表4 可知,DMP-30 固化剂促进剂在配方中加量为1.0%时,涂料的双组分适用期6 h,实干时间12 h,方便施工。 DMP-30 固化剂促进剂加量多,能缩短漆膜的实干时间,但是也缩短了涂料的双组分适用期,不利于施工;DMP-30 固化剂促进剂加量少,实干时间长,不利于后面工序的施工。 因此,DMP-30固化剂促进剂在配方中的最佳用量是1.0%。

表4 固化剂促进剂用量对漆膜性能的影响Table 4 Effect of the amount of curing agent and accelerator on the properties of paint film

2.3 防流挂体系的选择

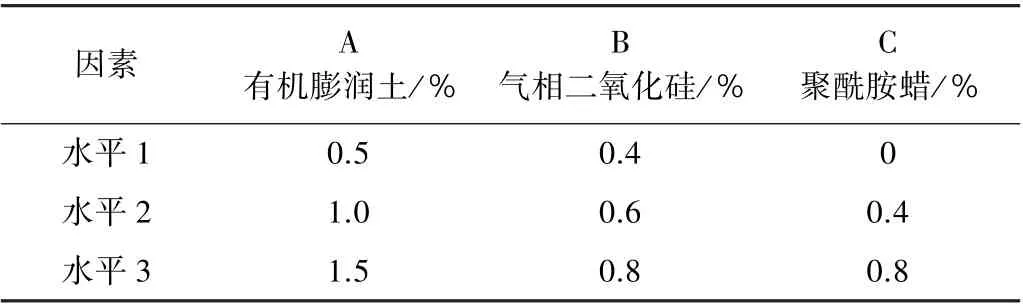

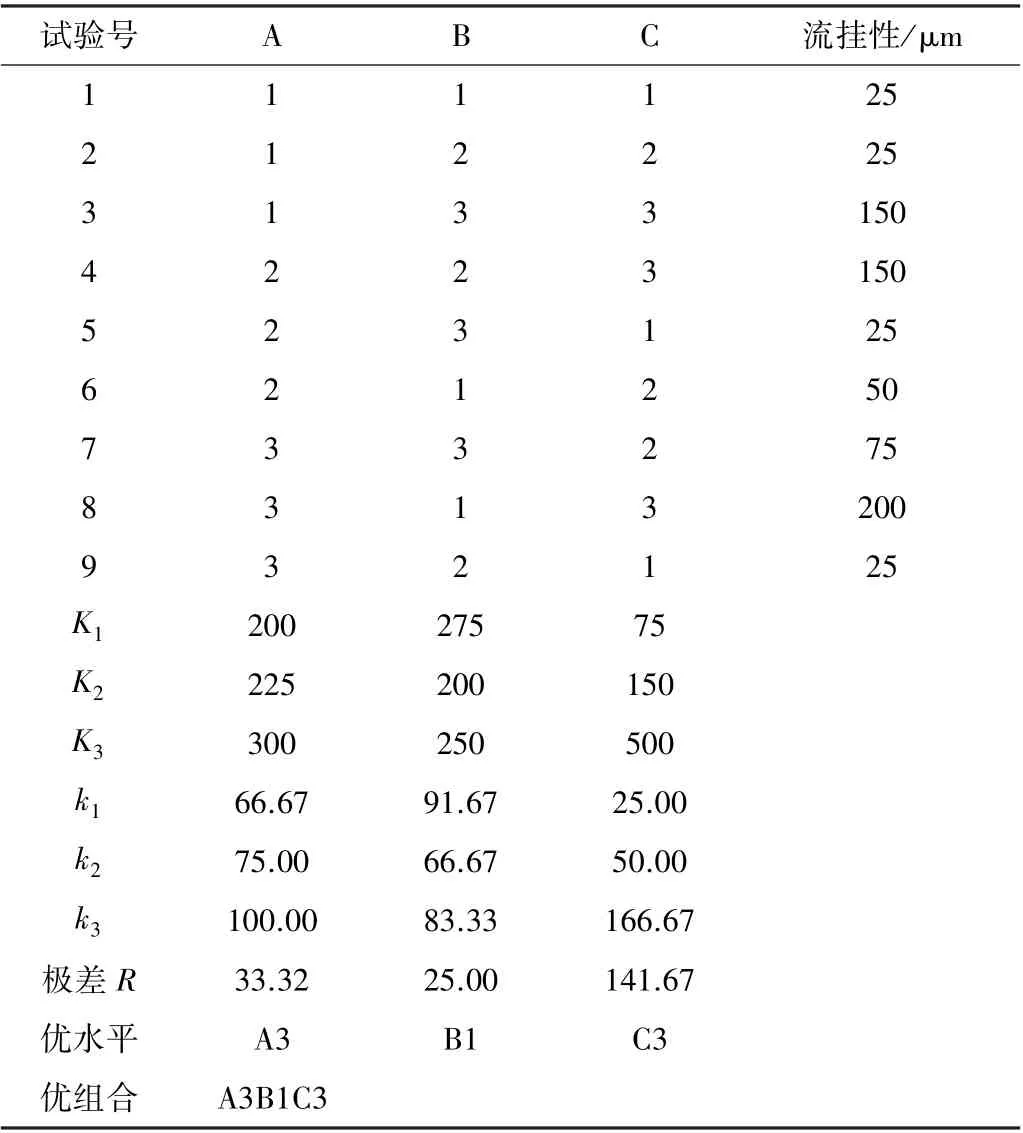

水性环氧富锌底漆施工过程中的抗流挂性能是一个普遍问题[1],主要是因为漆膜中水分的挥发性比溶剂慢,且与施工环境的温度、湿度影响较大,锌粉比重也大,容易出现流坠。 本试验采用有机膨润土、气相二氧化硅和聚酰胺蜡作为防流挂体系,并通过正交试验考察了有机膨润土、气相二氧化硅和聚酰胺蜡的不同用量对对漆膜抗流挂性能的影响。 三因素三水平的正交试验因素水平表见表5,以流挂性作为考核性能指标,试验结果见表6。

表5 三因素三水平的正交试验表L9(33)Table 5 Orthogonal test table of three factors and three levels L9(33)

表6 正交试验结果Table 6 Orthogonal test results

由表6 可知,有机膨润土、气相二氧化硅和聚酰胺蜡对水性环氧富锌底漆的抗流挂性能影响依次是:聚酰胺蜡、有机膨润土、气相二氧化硅。 甲组分中最佳添加量是:有机膨润土1.5%、气相二氧化硅0.4%、聚酰胺蜡0.8%,漆膜的抗流挂性能最好。

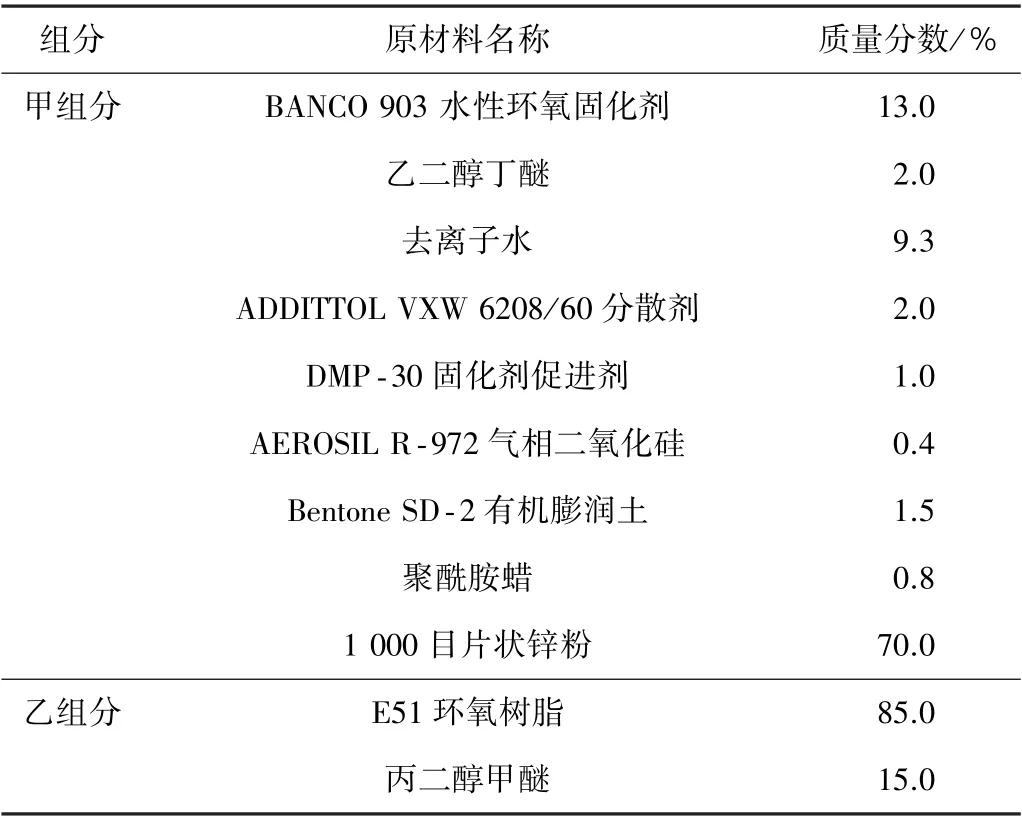

2.4 水性环氧富锌底漆性能测试

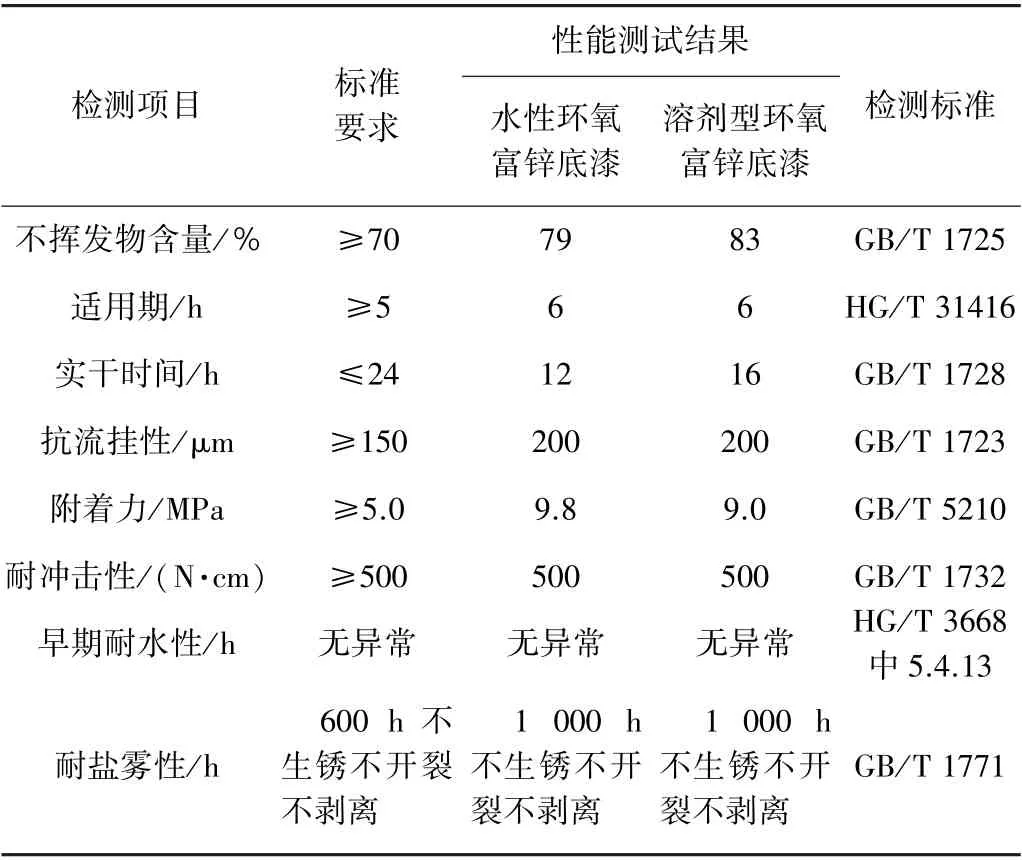

优化后的配方见表7,按照表7 制备水性环氧富锌底漆,与公司溶剂型环氧富锌底漆性能对比见表8,由表8 结果可知,水性环氧富锌底漆的性能达到了溶剂型环氧富锌底漆指标,且在施工状态下,水性环氧富锌底漆溶剂挥发少。

表7 优化后配方Table 7 Formula after optimization

表8 环氧富锌底漆性能对比Table 8 Performance comparison of epoxy zinc rich primer

3 结 论

(1)本试验采用水性环氧固化剂乳化E51 环氧树脂,添加1.0%的固化剂促进剂制备的水性环氧富锌底漆具有优异的物理性能和防腐蚀性能,各项性能指标达到了溶剂型环氧富锌涂料的指标。

(2)当聚酰胺蜡用量0.8%、有机膨润土用量1.5%、气相二氧化硅用量0.4%时,水性环氧富锌底漆抗流挂性能最好。