固溶处理中冷却方式对Inconel 625 组织与性能的影响

2023-03-05李亮

李 亮

(航天晨光股份有限公司, 江苏 南京 211100)

0 前 言

Inconel 625 是一种固溶强化型镍基超耐热合金,具有广泛抗氧化和耐腐蚀的优良特性。 625 合金的强度源于镍铬合金中所含的钼、铌等微量元素的固溶强化作用[1-3]。 合金中铬、钼元素使其具有抗氯化物点蚀的特点,高镍含量增强了合金对氯化物应力腐蚀裂化的抵抗能力,因此该合金具有卓越的耐腐蚀特性[4,5]。近年来其作为波纹管材料主要用于高温、高腐蚀性介质的重要管道中[6,7]。

高温合金的性能主要取决于它的化学组成和组织结构。 当合金成分一定时,影响合金微观组织的因素有熔炼工艺、铸造工艺、热加工方法和热处理工艺等。其中热处理工艺对合金组织的演变规律最为敏感,热处理工艺的变化可影响合金晶粒度、强化相的沉淀或溶解、析出相的数量和尺寸、甚至晶界状态等[8,9]。 王子君等[10]对690 合金进行了固溶处理,研究发现冷轧态的690 镍基合金经过1 050~1 150 ℃固溶处理后,所有试样的组织都为充分再结晶的等轴晶,在1 050~1 100 ℃固溶处理时,晶粒均匀长大,从12 μm 提高到29 μm。 超过1 100 ℃时,晶粒尺寸发生异常长大。Tawancyl 等[11]研究了时效过程中NiNb 析出相对Inconel 625 合金在氧化性环境中腐蚀性能的影响。 结果表明,在650 ℃时效后,它的腐蚀速度呈一直上升的过程,在760,870 ℃时效后,它的腐蚀速率有一个先上升后下降的过程,其原因是在760 和870 ℃时NiNb 逐渐增多,由片状变成块状,这是由于第二相数量、结构、成分的变化导致了腐蚀速率的变化。

波纹管作为弹性元件容易因腐蚀而破裂(应力集中导致波峰、波谷应力腐蚀开裂),一旦失效会造成严重的经济损失。 虽然已经有学者对波纹管失效原因及延长寿命措施做了大量研究,但针对热处理改善波纹管性能的研究尚不理想。 本工作以现常用的波纹管材料Inconel 625 合金作为研究对象,通过调整固溶处理中的冷却方式使其具有良好的综合性能,对比分析5种固溶工艺处理后合金的组织和性能变化,为镍基高温合金设计的热处理工艺提供理论依据。

1 实 验

1.1 实验材料及工艺

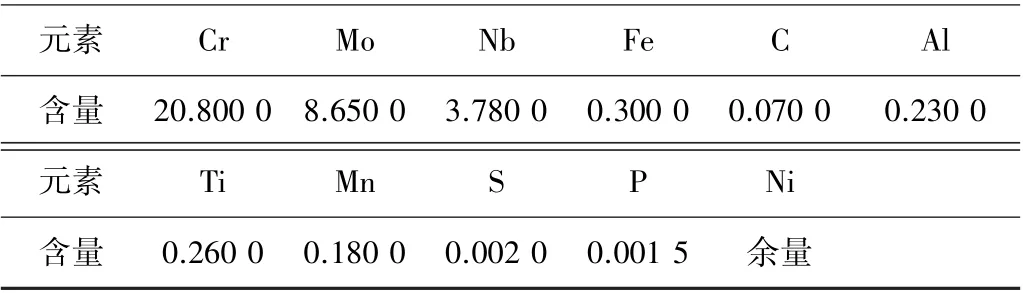

本研究选用的试验材料为板厚2.0 mm 的Inconel 625 冷轧板,合金成分见表1。 实验采用5 种不同热处理工艺如下:(1)1 090 ℃,保温12 min+炉冷;(2)1 090℃,保温12 min+水冷;(3)1 090 ℃,保温12 min+空冷;(4)真空1 090 ℃,保温12 min+风冷;(5)特殊工艺(真空保温,水冷)。

表1 实验材料的化学成分(质量分数) %Table 1 Composition analysis of experimental steels (mass fraction) %

1.2 力学性能测试

拉伸试验:试样尺寸为d=5 mm,L=25 mm,室温条件下在INSTRON5500 拉伸试验机上进行试验,拉伸速率为0.5 mm/min。 显微硬度测试:试样尺寸为20 mm×10 mm×5 mm。 采用LGTHVS-3A 维氏显微硬度计,测试载荷为2 N,加载时间为20 s。 每个试样测试5个硬度点,取其平均值。

1.3 腐蚀性能测试

全浸泡试验参考GB/T 10124-88。 将不同处理的合金试块打磨好后放入3.5%的NaCl 溶液的烧杯中浸泡并封住杯口。 分别在96,120,160 h 取出试块清洗,去除表面残留后烘干,再用精度为10-4g 的FA2204B分析天平测量材料质量损失,得到不同浸泡时间的试样质量,并计算质量变化率即腐蚀失重率:

式中:m0为试验前试样质量,g;m1为试验后试样质量,g。

电化学测试:在PARSTAT 2273 电化学工作站进行电化学测试,试验采用标准三电极体系:其中合金试样为工作电极,饱和甘汞电极为参比电极,辅助电极为石墨电极,试验在3.5%NaCl 模拟海水溶液中进行。 首先进行开路电位测试,约0.5 h 左右待电位稳定后,开始交流阻抗测定,正弦扰动电位10 mV,测量频率范围为10 mHz~100 kHz,再以20 mV/min 的扫描速度测试动电位极化曲线,测得的数据使用Cview2 软件拟合。

1.4 组织观察与分析

金相样品经过抛光后,用50 ℃王水腐蚀液腐蚀5~15 s 后,采用Olympus 光学显微镜观察材料的显微组织。 实验材料腐蚀形貌的观察使用TESCAN VEGA II LMU 扫描电子显微镜,其配有二次电子(SE) 以及背散射(BSE) 探测器,控制操作电压为20 kV。

2 结果与分析

2.1 热处理对合金硬度的影响

表2 为不同热处理工艺时Inconel 625 合金的硬度。 在表2 中,1 090 ℃热处理后的合金硬度低于原始态合金的硬度(247.67 HV)。 随着冷却速率的加快(水冷>空冷>炉冷),合金硬度逐渐增加。 当在真空热处理条件下,合金获得了最大硬度为253.96 HV,与原始态合金相比,经过真空热处理后试样的显微硬度提升了约2.5%。 经过特殊工艺处理后,合金的硬度与原始态硬度接近。

表2 固溶处理试样的硬度Table 2 The hardness of the solution treated samples

2.2 热处理工艺对合金拉伸性能的影响

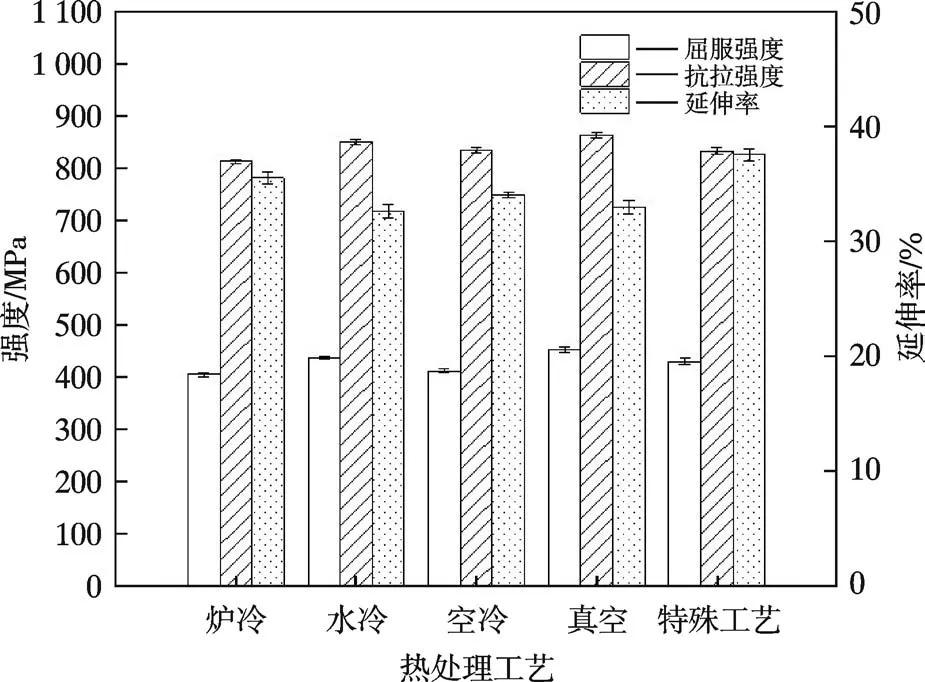

图1 为不同热处理工艺下合金的力学性能。 从图中结果可知,经过真空1 090 ℃,保温12 min+风冷处理之后的合金抗拉强度、屈服强度最大,分别达到863 MPa、452 MPa,伸长率为33.0%;非真空条件下热处理工艺,随着冷却速率的减慢,合金的抗拉强度、屈服强度逐渐减小,尤其在炉冷的条件下,抗拉强度、屈服强度分别下降至812 MPa、405 MPa,其中屈服强度与真空条件相比降低了约10.4%,但是伸长率相对较高,达到了35.5%。 经过特殊工艺处理,合金的抗拉强度、屈服强度和伸长率分别达到832 MPa、430 MPa、37.5%。 综合来看,真空处理工艺可以提高材料的强度,特殊工艺能同时提高材料的强韧性。

图1 热处理对合金拉伸性能的影响Fig. 1 The effect of heat treatment on alloy tensile properties

2.3 热处理对合金腐蚀性能的影响

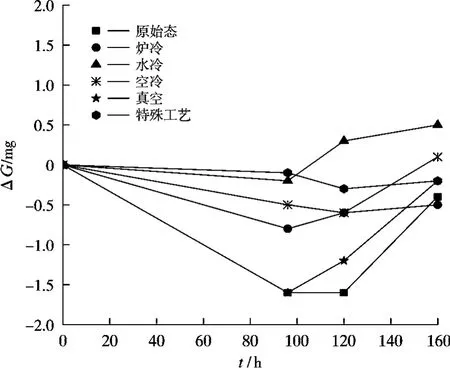

图2 为不同热处理合金在3.5%NaCl 溶液中经过全浸泡实验后的失重结果。 实验结果表明,所有试样在初始阶段都发生了失重,其中原始状态和真空态合金的失重率最大,特殊处理合金的失重率最小。 浸泡100 h 后,经过不同热处理后的合金失重率都开始增加,其原因是随着浸泡时间的延长,腐蚀已经延伸到试样内部,内部的腐蚀产物不能完全由超声波振动去除,故增加了试样的重量。

图2 不同热处理合金的全浸泡腐蚀失重率Fig. 2 Full-immersion corrosion weight loss curves for different heat-treated alloys

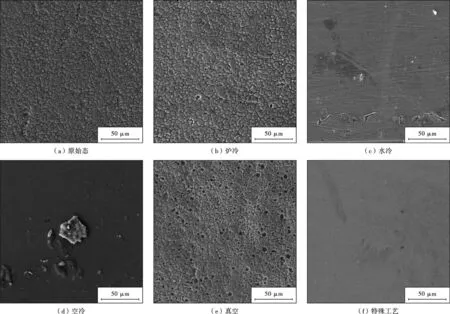

图3 为经过不同处理的合金在3.5%NaCl 溶液中浸泡160 h 后腐蚀表面的SEM 形貌。 原始状态合金表面可以观察到大量的腐蚀裂纹,表层相对酥松。 如图3b 所示,炉冷态合金的表面状态与原始态相似。 如图3d 所示,空冷态合金的表面出现了大块的腐蚀产物。水冷态合金表面局部有腐蚀产物。 合金经过真空热处理,腐蚀表面酥松,局部出现剥落现象。 特殊工艺试样表面光滑,未见明显腐蚀。

图3 浸泡在3.5%NaCl 中160 h 后合金表面的腐蚀形貌Fig. 3 The corroded surface morphologies of alloys that were soaked in 3.5%NaCl for 160 h

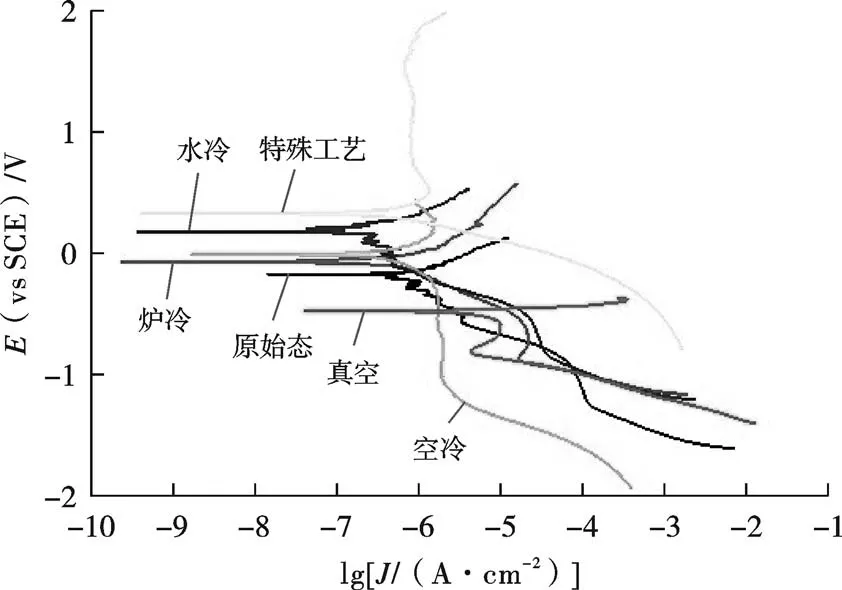

Inconel 625 合金经过不同热处理后在3.5%NaCl溶液中的动电位极化曲线如图4 所示。 为了研究不同热处理条件下合金的腐蚀行为,对极化曲线进行拟合,结果如表3 所示。 从热力学角度出发,自腐蚀电位(Ecorr)越低,材料的腐蚀倾向性越大。 从拟合数据可知,经过1 090 ℃热处理后,合金的自腐蚀电位均高于原始状态合金,并且腐蚀电流密度(Jcorr)比原始状态试样降低了1 个数量级,说明1 090 ℃热处理有利于提高合金的抗腐蚀性能。 随着热处理冷却速度的降低,合金的自腐蚀电位向负方向移动。 经过水冷时合金的腐蚀电流密度为3.8×10-7A/cm2,此时Ecorr为0.17 V。 真空热处理后,合金的抗腐蚀性能降低。 经过特殊工艺处理,合金的腐蚀电流密度为4.2×10-7A/cm2,自腐蚀电位达到0.31 V。 结果表明,随着冷却速率的增加,可以提高合金的自腐蚀电位,降低合金的腐蚀电流密度,有效提高合金的耐蚀性。

图4 不同热处理后合金的极化曲线Fig. 4 Polarization curves of alloys after heat treatment processes

表3 不同处理合金的电化学参数Table 3 Electrochemical parameters of alloys with different treatment

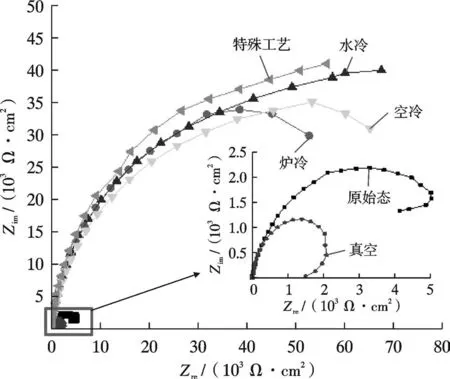

如图5 是在3.5%NaCl 溶液中不同热处理合金的阻抗谱。 由Nyquist 谱可以明显地看出原始态合金和真空热处理合金所测得的阻抗谱曲率半径明显小于经过1 090 ℃热处理合金,表明合金在经过1 090 ℃热处理后腐蚀阻力增大、腐蚀速率减小。 特殊工艺合金测得的阻抗曲率半径最大,表明在5 种热处理工艺中特殊工艺可以有效提高Inconel 625 合金的抗腐蚀性能。

图5 不同热处理合金的电化学阻抗谱Fig. 5 Electrochemical impedance spectroscopy of different heat-treated alloys

2.4 不同热处理对合金微观组织的影响

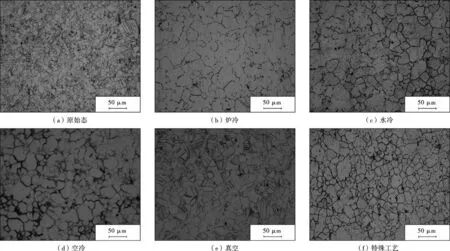

图6 为经过不同热处理后合金的金相组织形貌。从图6 中可以看出原始态Inconel 625 合金中奥氏体晶粒内存在孪晶组织。 经过不同冷却方式处理后发现合金组织均为奥氏体组织,较原始态合金相比奥氏体晶粒内的孪晶全部消失并析出第二相。 水冷后合金析出相较细小;空冷后合金的晶界析出相增多;炉冷后合金析出相尺寸增大。 经过真空热处理后合金内奥氏体晶粒细小,分布均匀。 特殊处理后合金内奥氏体晶粒分布均匀,无孪晶组织,晶粒细小,晶界析出明显。

图6 不同热处理下合金的显微组织Fig. 6 Microstructure of alloy at different heat treatment

2.5 分 析

原始状态中存在一些孪晶和大量块状第二相,导致其耐蚀性能较低。 经过1 090 ℃热处理后合金发生完全再结晶,另外合金中的一些碳化物发生回溶,导致了热处理后合金的硬度下降,抗腐蚀性能提高。 在腐蚀反应过程中, Inconel 625 合金的基体作为反应阳极,合金的第二相等作为阴极。 热处理后合金电化学腐蚀性能提高,主要是因为原始状态中存在大量碳化铬,热处理温度在1 000 ℃以上,晶界的链状碳化物逐渐断开,晶界的一些碳化铬逐渐溶入基体,合金内形成的微电池数量减少,所以抗腐蚀性能提高了。 此外铌的碳化物析出需要更高的温度且其可以显著地降低625 合金的腐蚀倾向。 叶文等[12]研究合金中碳化铌的析出情况发现,950 ℃以上铌的碳化物析出达到最高值。 因此热处理后合金中有碳化铌析出,进一步降低了碳化铬的析出,可以避免出现贫铬区。

热处理后Inconel 625 合金的电化学腐蚀性能提高,且随着热处理冷却速度的提高合金的耐蚀性能提高。 根据鲜林云等[13]的研究,发现在600~650 ℃时,碳化铬析出最为严重且空冷的碳化物析出量较水冷的多。 水冷时,温度降低较快,合金内析出相主要为碳化铌。 当冷却方式为炉冷时,温度降低缓慢,合金内重新析出碳化铬,降低了合金的耐蚀性能。

3 结 论

(1)原始状态Inconel 625 合金组织主要为奥氏体组织,合金硬度较高,但耐蚀性能较差;真空热处理提高了合金的硬度和强度,但降低了耐腐蚀性。

(2)1 090 ℃热处理时,冷却速度对合金的组织性能有很大的影响。 经过水冷,晶界处保留了热处理过程中析出的碳化铌,提高了合金的耐腐蚀性能;经过空冷或炉冷,合金内重新析出碳化铬,导致合金耐腐蚀性能下降。

(3)经过不同热处理工艺后,Inconel 625 合金的耐腐蚀性能表现为:特殊工艺>水冷>空冷>炉冷>真空。

(4)特殊工艺处理可以在不降低合金强度的前提下,提高合金的塑性及抗腐蚀性能。