罐车液相法兰密封性能影响因素研究*

2023-03-04陈跃虎钱钰延覃泽森郑逸翔王启立

陈跃虎 钱钰延 韩 进 覃泽森 郑逸翔 张 洋 王启立

(1.中国矿业大学化工学院 江苏徐州 221116; 2.江苏省特种设备安全监督检验研究院 江苏徐州 221007)

罐体上的复杂气液相管路、安全附件和承压器件等常采用螺栓法兰结构实现连接或密封。罐体长时间受温度变化和罐内液体冲击的相互作用,螺栓法兰密封系统可能出现变形、蠕变和应力松弛等变化,影响法兰结构的密封性能,造成罐车泄漏事故。罐车运载的介质多为石化产品,极易发生火灾和爆炸等事故。

法兰结构的密封性能一直是国内外学者研究的热点。ZHU等[1]利用非线性有限元模型确定每个螺栓的初始预紧载荷,并进行实验验证。BORTZ和WINK[2]考虑法兰内部的压力作用,利用有限元模型分析内压作用对法兰泄漏的影响,推导出评估法兰泄漏的简易规则。ALJUBOURY等[3]用ANSYS中压力渗透准则模拟螺栓法兰的泄漏,得到螺栓载荷和泄漏点内部压力之间存在线性关系,螺栓载荷对泄漏点的影响随着内部压力的增加而减少的结论。ABID和KHAN[4]对螺栓法兰接头进行非线性有限元分析,研究了法兰结构在内压、轴向和弯曲载荷下的密封性能,并将分析结果和实验结果进行了比较,以验证所开发的数值分析方法。ABID等[5]采用有限元模型分析了螺栓连接法兰在内压载荷和温度载荷下的强度和密封性能,确定了法兰可以承受的联合载荷范围。RINO NELSON等[6]指出单双垫片法兰接头承受内压载荷的能力随温度的升高而降低,在给定的螺栓预紧载荷和温度下,双垫片法兰接头的密封性能优于单垫片。孙杰等人[7]对高温工况下的垫片蠕变效应进行了研究,结果表明,当温度急剧变化时,垫片的蠕变效应会加剧,从而使法兰密封失效提前发生。罗从仁等[8]通过有限元模拟研究了温度对垫片应力的影响,结果表明,温度升高垫片应力会降低,且温度升高过快会对垫片密封性造成不可逆的破坏。

上述关于法兰密封的研究,仅分析法兰在简单环境中的失效情况,缺乏在复杂生产实际中的应用。本文作者将法兰失效分析方法和生产实际紧密贴合,将其应用在罐车领域,拓宽其应用范围。文中以某型号液氨罐车为研究对象,分析该罐车液相法兰的密封原理和影响密封性能的相关因素,并对其数值模拟分析,为罐车液相法兰密封的设计和优化提供了参考。

1 液相法兰密封原理和影响因素

该型号液氨罐车液相密封的螺栓法兰由螺栓、垫片和法兰盘组成,采用凹面/凸面(MFM)的密封面型式。法兰密封系统承受预紧载荷、介质内压载荷、温度热载荷以及其他载荷。这些载荷影响螺栓密封性能,其中预紧载荷可使法兰垫片在密封面上获得垫片预紧应力,垫片受压后产生的变形量可以堵住密封表面的泄漏孔隙,实现密封;介质压力变化会引起密封结构发生变形从而破坏密封条件;温度波动产生的热应力会使法兰密封结构发生变形伸缩,当变形不一致时可能会引起泄漏。

罐车液相法兰结构中起主要密封作用的是垫片,在液相法兰中非金属垫片使用较多,但其抗蠕变松弛性差,是导致法兰系统密封性能失效的主要原因[9]。文中以常用的聚四氟乙烯(PTFE)垫片为例研究罐车液相法兰的密封和泄漏,该垫片密封性能优于其他垫片,但易出现蠕变冷流现象[10]。通常采用改性技术来提高PTFE垫片的综合性能,但不可忽视改性后的蠕变松弛性[11]。在实际安装过程中法兰盘的密封面之间会产生部分凹陷区域,垫片的有效密封面积将会减少,影响法兰密封性能。基于以上考虑,文中从垫片失效变形、介质内压载荷和温度变化三方面研究其对法兰密封系统的影响。

2 液相法兰的有限元模型及模拟

2.1 液相法兰物理模型

该型号液氨罐车的罐体设计压力为1.91 MPa,设计温度为50 ℃,工作温度范围为-40~50 ℃。其液相法兰密封系统主要结构部件及几何参数见表1。根据法兰具体尺寸对液相法兰建模,几何模型如图1所示。法兰各部件选用材料及特性参数见表2。

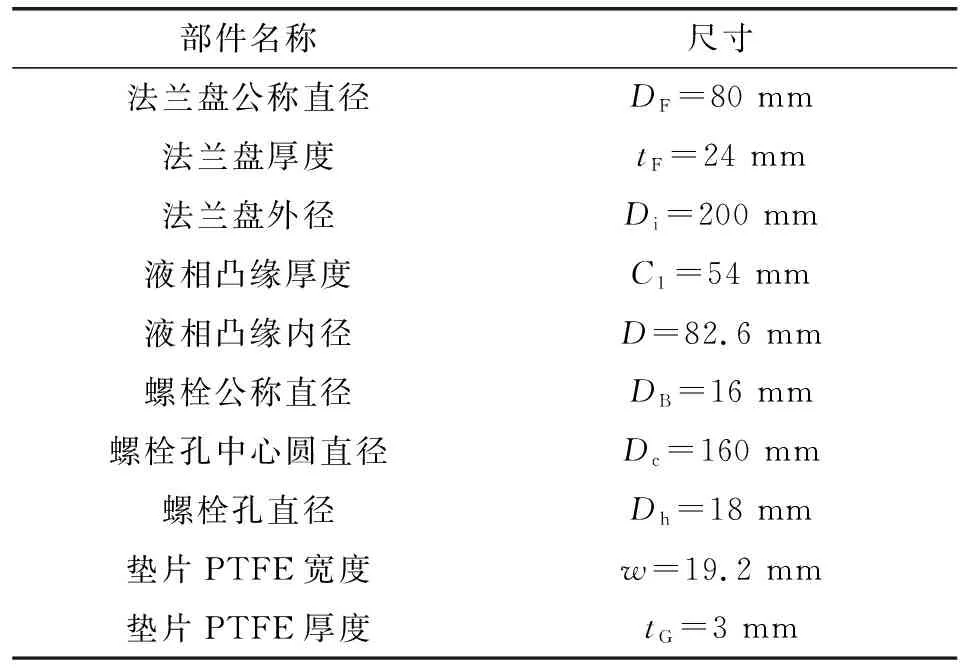

表1 液相法兰系统各部件参数Table 1 Parameters of various components of liquid phase flange system

图1 液相法兰三维模型Fig.1 3D model of liquid phase flange

表2 液相法兰的相关材料参数Table 2 Relevant material parameters of liquid phase flange

2.2 边界条件

物体的面和面相切时即形成接触,在罐车液相法兰中存在很多接触,在模拟过程中需要对其进行初始设置。文中模型中,法兰各部分的接触和对应约束如表3所示,在模拟过程中垫片的接触设置非常重要,模拟时需要对其设为粗糙[12],垫片的上表面和下表面设定为接触面(Contact)、法兰盘及凸缘的对应表面设定为目标面(Target)。液相法兰凸缘外侧与罐体相焊接,法兰盘内安装液相紧急切断阀后再焊接管路,模拟过程中需要对凸缘外侧和法兰内侧壁面分别施加固定约束(Fix Support)和位移约束(Displacement)。

表3 法兰系统中接触类型Table 3 Types of contact in the flange system

由前文分析可知液相螺栓法兰所受载荷主要是螺栓预紧载荷、介质内压载荷、温度热载荷,结合模型具体尺寸,用预紧工况时螺栓预紧载荷公式(1)[14]计算出理论预紧载荷为6.3 kN。查液氨对应温度下的蒸汽压数据[13],可知,在0、26、36、42 ℃时液氨的蒸汽压值分别为0.43、1.03、1.39、1.64 MPa。结合当地气温设置最低温、正常和最高温分别为-15、25、45 ℃。

Wa=πbDGy

(1)

式中:Wa为螺栓预紧载荷;DG为垫片载荷作用中心直径;y为垫片预紧比压;b为垫片的有效密封宽度。

2.3 网格划分

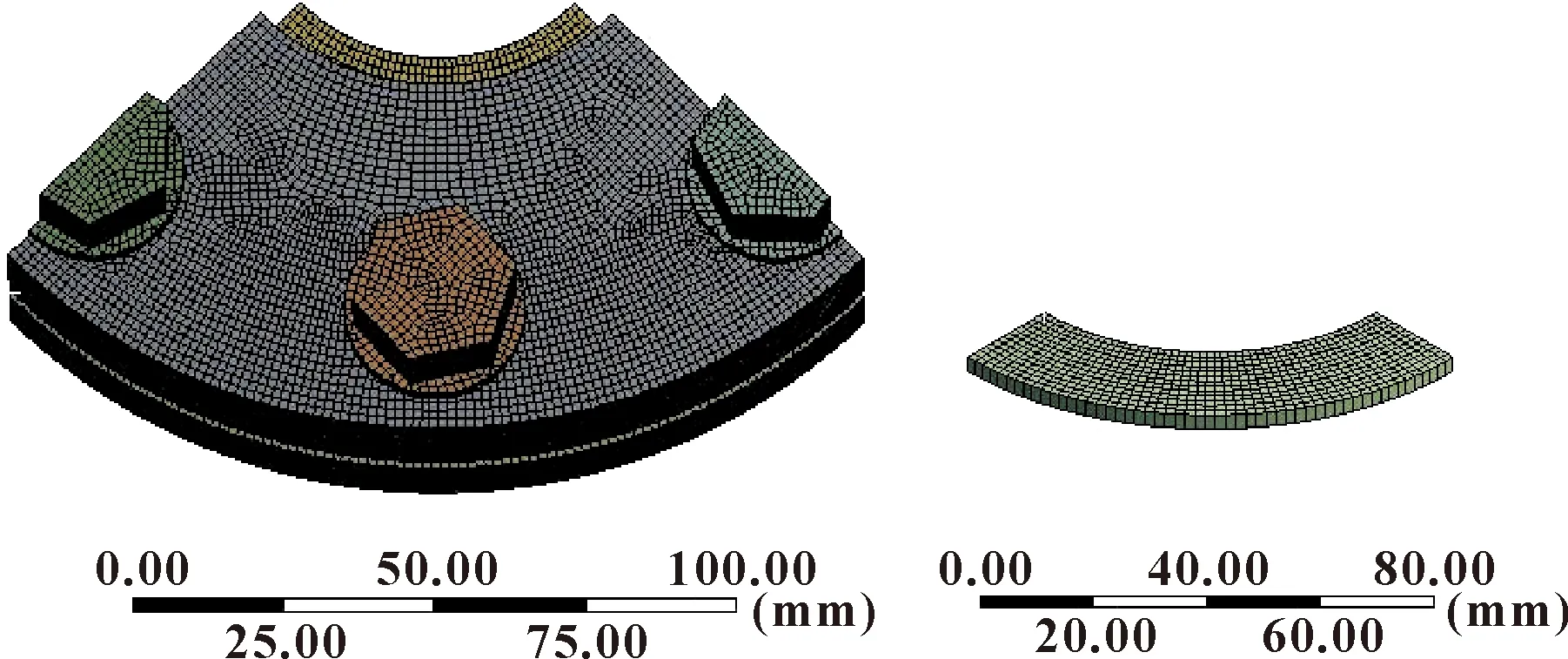

垫片的网格划分利用Workbench材料库中垫片模型(Gasket Model),再使用扫掠(Sweep)在其厚度方向上划分一层网格,从而获得垫片在后续模拟中的变形量和对应的残余压应力值。对液相法兰凸缘、法兰盘等其他部件采用六面体主导(Hex Dominant)划分网格。以预紧工况下模拟结果中垫片的最大应力为指标进行网格无关性验证,当单元数为89 475、118 253和134 874时,最大应力分别为17.35、19.55、20.12 MPa。综合考虑计算时间与仿真误差近似认为网格数118 253可满足网格无关性要求,最终设置全局尺寸大小为1.5 mm,对应的节点数465 538个。建立的液相法兰有限元模型如图2所示。

图2 液相法兰有限元模型Fig.2 Finite element model of liquid phase flange

3 模拟结果和分析

3.1 预紧工况下密封垫片的变形失效

液氨罐车液相法兰的紧急切断阀安装完成后,阀体的根部内芯平面与法兰盘密封面之间会形成如图3所示的凹陷区域。为分析垫片此时的变形特征,对模型中的螺栓依次施加6.3 kN的预紧载荷,模拟时将预紧载荷设置为锁定(Lock),打开大变形(Large Deflection)选项,模拟结果如图4所示。分析计算结果,密封垫片在凹陷区域出现屈曲变形,从外边缘开始出现明显的变形,沿螺栓的预紧方向(Y轴方向)有最大变形量0.94 mm,凹陷区域的径向距离为6.80 mm,造成垫片损失20.9%的有效密封面积。此时垫片不能将密封表面存在的变形和间隙全部堵住,容易发生泄漏。模型计算的结果和图5所示的失效密封垫片样品的内侧屈曲凹陷变形一致,验证模型计算的正确性。

图3 切断阀阀体与密封面之间的凹陷Fig.3 The depression between the shut-off valve body and the sealing surface

图4 密封垫片凹陷区域变形模拟结果Fig.4 Simulation results of deformation in depression area of sealing gasket

图5 失效密封垫片Fig.5 Failed sealing gasket in actual situation

前述模拟分析表明,液氨罐车液相法兰的紧急切断阀安装完成后,阀根的内芯平面与法兰盘密封面之间会有凹陷区域,易造成法兰密封失效。为此,可采取以下改善措施:一是在切割PTFE垫片内径时,应参照法兰密封面内径,保证垫片与密封面参数匹配;生产切断阀时应结合液相法兰盘结构调整阀体的几何尺寸,保证阀体安装后根部与法兰盘密封面处于同一平面度,增加垫片的密封面积,提高液相法兰的密封性能;法兰在预紧过程中应使用扭矩扳手按交叉预紧方法,加载至少1.5倍的理论计算预紧载荷进行预紧操作。施加的预紧载荷,由螺栓拧紧扭矩公式[15]计算,即

T=1.5kWaDB/n

(2)

式中:k为拧紧力矩系数;DB为螺栓公称直径;n为螺柱个数。

k按经验取为0.29,Wa=6.3 kN,DB=16 mm,n=8个,计算得T=43.84 N·m,即每个螺母用扭矩扳手至少施加43.84 N·m的预紧扭矩,保证液相法兰接头的稳定密封。

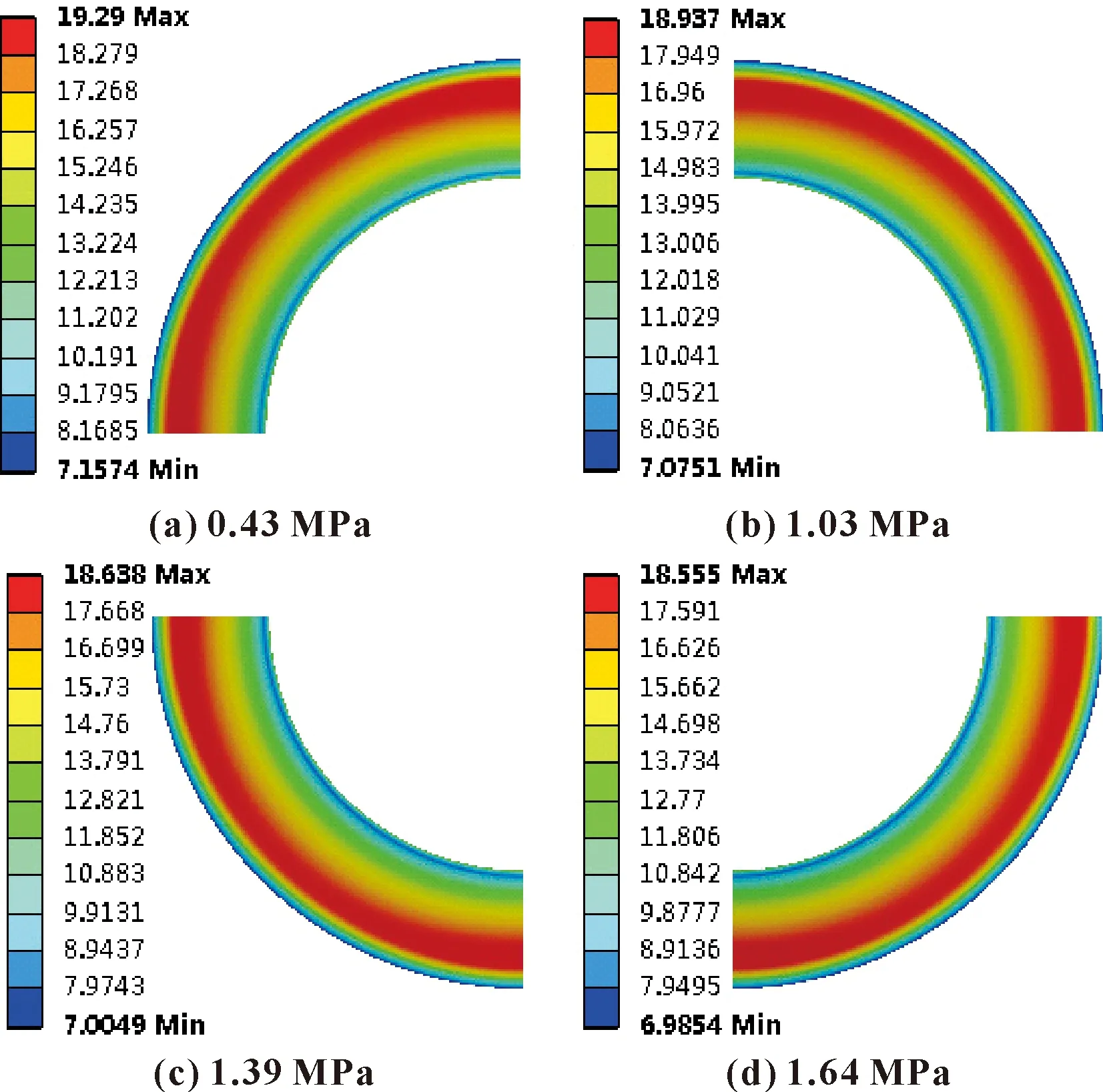

3.2 内压载荷对密封特性的影响

液氨是液化气体,其饱和蒸汽压受温度影响较大,选取液氨在0、26、36、42 ℃时的蒸汽压值作为内压载荷,即将内压载荷分别设置为0.43、1.03、1.39、1.64 MPa后进行模拟分析,得到介质内压载荷对应的垫片残余压应力云图如图6所示。残余压应力沿垫片径向方向不是平均分布,在径向方向上创建路径(Path)后,提取的垫片残余压应力的最大值、最小值和平均值如表4所示。可见,随着介质内压载荷增大,垫片的最大残余应力略微下降,平均残余应力和最小残余应力基本保持不变。当垫片系数m与介质内压载荷p的乘积小于垫片的残余压应力时,满足密封条件[16]。垫片最小残余压应力值是决定密封条件的最小压力值,根据表4结果,垫片所获得的最小残余压应力为6.99 MPa,最大的内压载荷p=1.64 MPa,所使用的PTFE垫片系数m=2.5,计算结果满足密封条件。因此,表面液氨蒸汽压的波动,不会对罐车液相法兰系统的预紧状态和密封性能产生明显影响。

图6 不同介质内压下残余压应力云图(MPa)Fig.6 Residual compressive stress cloud chart of sealing gasket under different internal pressure load(MPa):(a)0.43 MPa;(b)1.03 MPa;(c)1.39 MPa;(d)1.64 MPa

表4 不同介质内压条件下的应力计算结果Table 4 Stress calculation results for internal pressure load

3.3 环境温度对密封特性的影响

环境温度变化时法兰材料发生热胀冷缩,在环境温度与预紧载荷的耦合作用下,法兰系统的初始变形协调关系会发生改变,影响法兰系统的密封特性。结合当地气温设置最低温度、正常温度和最高温度分别为-15、25和45 ℃,不同温度下对应的垫片残余压应力云图如图7所示。同理提取各项应力值如表5所示。以环境温度25 ℃为基准,随着温度降低到-15 ℃时,垫片的残余压力应力值平均降低11.0%,决定密封条件的最小压力值降低19.7%;随着温度升高到45 ℃,垫片的残余压应力值平均增加7.9%,决定密封条件的最小压力值增加14.4%。温度的升高和降低带来的温度载荷变化对法兰的密封特性影响较大,因此当工作温度较基准环境温度明显变化时,应检查法兰密封状态,或考虑对法兰重新预紧,也可采取适当增加预紧力。

图7 不同温度下垫片残余压应力云图(MPa)Fig.7 Residual compressive stress cloud chart of sealing gasket under different ambient temperature condition(MPa): (a)25 ℃;(b)-15 ℃;(c)45 ℃

表5 不同温度条件下的应力计算结果Table 5 Stress calculation results for different temperature conditions

4 结论

以某型号的液氨罐车为对象,建立有限元模型分析预紧工况下垫片的失效变形,以及内压载荷和环境温度对罐车液相螺栓法兰封头的密封性能的影响,得到如下结论:

(1)罐车液相法兰的紧急切断阀根部内芯平面和法兰密封垫片之间存在部分凹陷,模拟结果表明垫片沿螺栓的预紧方向有最大变形量为0.94 mm,凹陷区域的径向距离为6.80 mm,垫片的有效密封面积减少20.9%,大大降低法兰接头的密封性能。

(2)随着罐车液相法兰系统内压载荷的增大,垫片的最大残余应力略微下降,平均残余应力和最小残余应力基本保持不变。残余压应力一直满足密封条件,故介质内压载荷的波动对罐车液相法兰系统的预紧状态和密封性能几乎不产生影响。

(3)环境温度由25 ℃降低到-15 ℃时,垫片的残余压力应力值平均降幅为11.0%,最小压力值降低19.7%;由25 ℃升高到45 ℃,垫片的残余压应力值平均增幅7.9%,最小压力值增加14.4%。温度变化对残余压应力值的影响较大,进而影响法兰的密封性能。因此当温度波动时,应检查液相法兰的密封状态。