弹性材料表面织构对摩擦副润滑性能的影响*

2023-03-04申子玉严志军张盛为姜渊源王剑豪

申子玉 严志军 张盛为 姜渊源 王剑豪

(1.大连海事大学轮机工程学院 辽宁大连 116026;2.中国北方发动机研究所(天津) 天津 300400)

表面微织构会改变摩擦副间的润滑油的流场和压力分布,从而影响其接触和润滑状态[1-4],而织构诱导产生的空化效应[5]也对摩擦副承载会产生显著影响。因此,合理地设计摩擦副表面的微织构可以提高润滑性能,从而提高机械设备的稳定性和使用寿命[6-7]。王丽丽等[8]在计入和未计入空化效应条件下对比分析了微织构分布特征对滑动轴承摩擦副润滑特性的影响规律,结果表明,计入空化效应时滑动轴承的油膜最大压力和承载力,大于未计入空化效应时油膜的最大压力和承载力。LIU等[9]研究发现,非对称微织构可以改变润滑油的压力和涡旋的分布,从而影响摩擦副的承载力和摩擦因数。YAN等[10]研究表面微织构诱导空化的分布模式及其对滑动摩擦副润滑性能的影响规律,结果表明,空化效应会影响摩擦副的润滑性能,随着速度的增加,空化效应逐渐增强,摩擦副的摩擦因数逐渐降低。

近些年,越来越多新型轴承开始采用复合材料与弹性材料。对于这类摩擦副,在其运行的过程中,局部较为集中的应力,不可避免地会导致壁面局部出现明显弹性变形。因此,针对弹性摩擦副的润滑特性研究需要考虑到材料弹性变形的影响。WANG等[11]对摩擦副表面微织构边缘的接触应力和变形进行了数值分析,发现接触区和滑动区会发生应力集中和变形,并且微织构的面积密度和摩擦副所采用的材料会对弹性摩擦副表面的摩擦学性能产生显著影响。史英剑[12]研究了附有织构化表面PDMS摩擦副的摩擦与润滑特性,结果表明,PDMS材料表面的弹性变形会直接导致摩擦副摩擦因数的增加,从而影响摩擦润滑特性;而对于PDMS材料,在速度变化的条件下,无织构区域的表面弹性变化量要明显高于有织构区域。张博[13]在UHMWPE表面加工微织构阵列,研究发现弹性摩擦副表面织构的存在,具有更好的减摩效果。王玉君等[14]通过对织构型水润滑推力轴承软弹流润滑的分析,发现随着轴承材料弹性模量的降低,轴承内最高压力值逐渐降低,最大变形逐渐增加。

综上,学者们对于微织构诱导空化效应,以及弹性织构对摩擦副润滑特性的影响这两方面已有研究报道,但对弹性材料表面微织构对摩擦副润滑特性影响的数值模拟和实验研究中,均未考虑织构诱导空化效应的影响。因此,本文作者建立了考虑微织构诱导空化效应的二维弹性织构计算模型,采用流固耦合方法计算润滑流场与材料变形之间的相互作用;对弹性材料表面微织构对摩擦副空化现象和润滑特性开展模拟分析,研究弹性材料的弹性模量、织构深度和间距以及摩擦副滑动速度等因素对润滑性能的影响规律,并使用销-盘实验台对模拟结果进行实验验证。研究成果为弹性摩擦副表面微织构的合理设计提供理论依据。

1 模拟模型

以带表面微织构弹性材料的平面滑动摩擦副为研究对象,摩擦副模拟区域的几何模型如图1所示,参数见表1。摩擦副上壁面为刚性的匀速滑动壁面,下壁面为静止刚性壁面,下壁面上粘贴带织构的弹性膜(固体域),上壁面与弹性膜之间为润滑油流体域。弹性膜上有截面为方形的凹坑织构。左侧为润滑油的入口边界,右侧为出口边界。

图1 平面滑动摩擦副结构示意Fig.1 Schematic of the plane sliding friction pair

表1 模型参数Table 1 Structural parameters of model

依据Navier-Stokes (N-S)方程建立微织构流体域的二维数值模型,同时做出如下假设:①润滑介质为不可压缩的牛顿流体,不计体积力的影响;②流体流动为定常流动,且壁面流体流速与壁面运动速度相同。

基于以上假设,N-S方程在x、y方向的展开式为

(1)

(2)

连续方程:

(3)

式中:ρ表示润滑油的密度;p代表油膜压力;u和v分别代表x和y方向的流速;η表示润滑油的黏度。

流固耦合中,固体域的变形控制方程为

(4)

式中:Ms为固体质量;Cs为阻尼;Ks为刚度;rs为固体位移;τs为固体受到的应力。

在流固耦合交界面,应满足流体和固体应力及位移变量的守恒,即应满足如下方程:

rf=rs

(5)

n·τf=n·τs

(6)

式中:n为流固界面法向量;rf和τf分别为流体的位移和应力。

建模过程采用Fluent 17.0,为了耦合润滑流场与材料变形之间的相互作用,Time选用Transient,弹性薄膜材料变形模型为Linear Elasticity,流固界面边界条件选择Intrinsic FSI,流固界面通过动边界方法耦合,动网格方法选择Smoothing Method。为了考虑微织构诱导空化效应的影响,空化模型选用Schnerr & Sauer模型。另外,压力速度耦合选用Coupled方式,动量项和能量项均选为Quick,流体状态选择k-ε湍流模型。

为了简化模拟模型,采用了如下量纲一化参数:

(7)

式中:F0为参考作用力,N。

流体对上壁面表面作用力包括切向摩擦力Fτ和

法向承载力Fη,Fτ和Fη的公式分别为

(8)

(9)

为了更加方便地分析微织构的润滑性能,采用了摩擦因数f来描述润滑性能的优劣,其表达式如下:

(10)

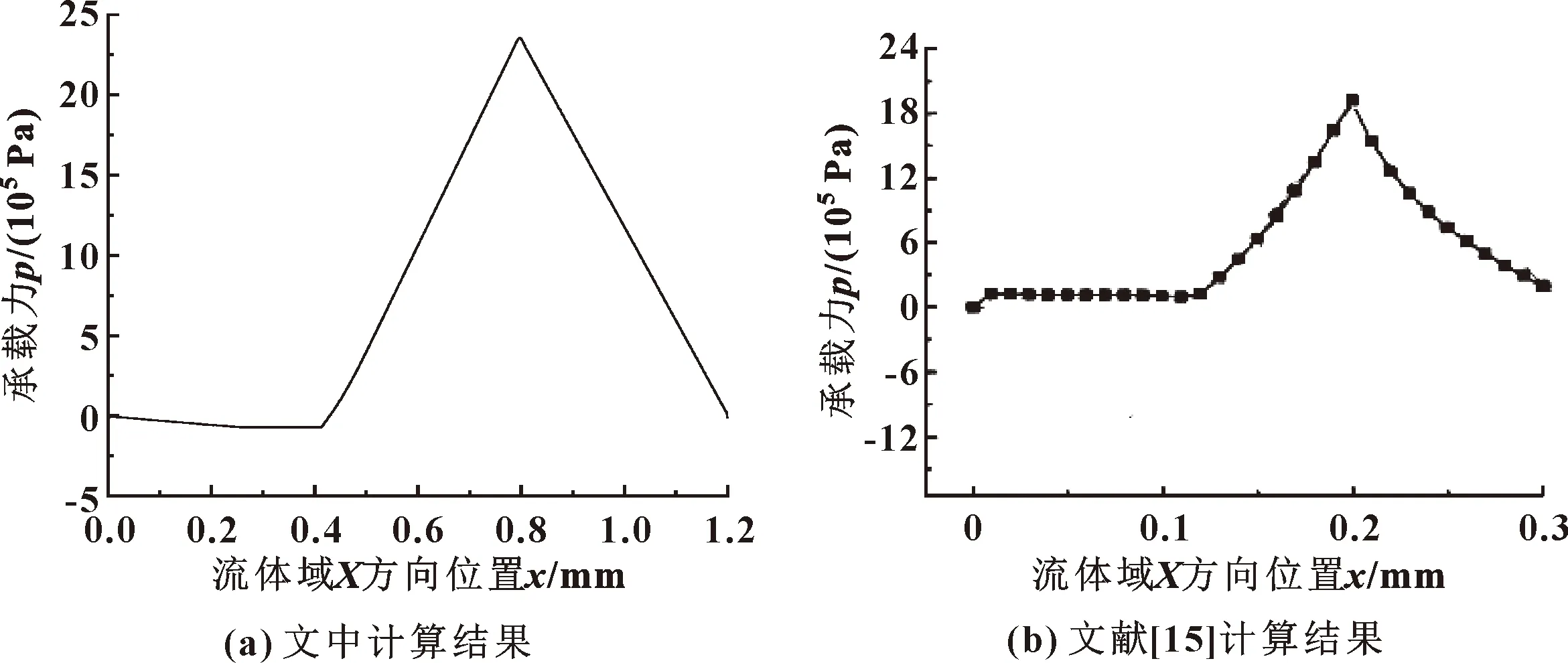

用ANSYS mesh对模型计算区域进行网格划分。面网格选用全三角形网格,网格总数为70 000,收敛因子为1×10-5。流体域两端设为压力边界条件,初始条件设置为0(环境压力)。采用文中的计算方法所得的结果与文献[15]结果对比,如图2所示,结果基本吻合,表明了计算方法的正确性。

图2 上壁面处的压力分布Fig.2 Pressure distribution of the upper wall surface:(a)calculation results in this paper;(b)calculation results in reference 15

2 模拟结果与分析

2.1 弹性摩擦副表面织构的影响

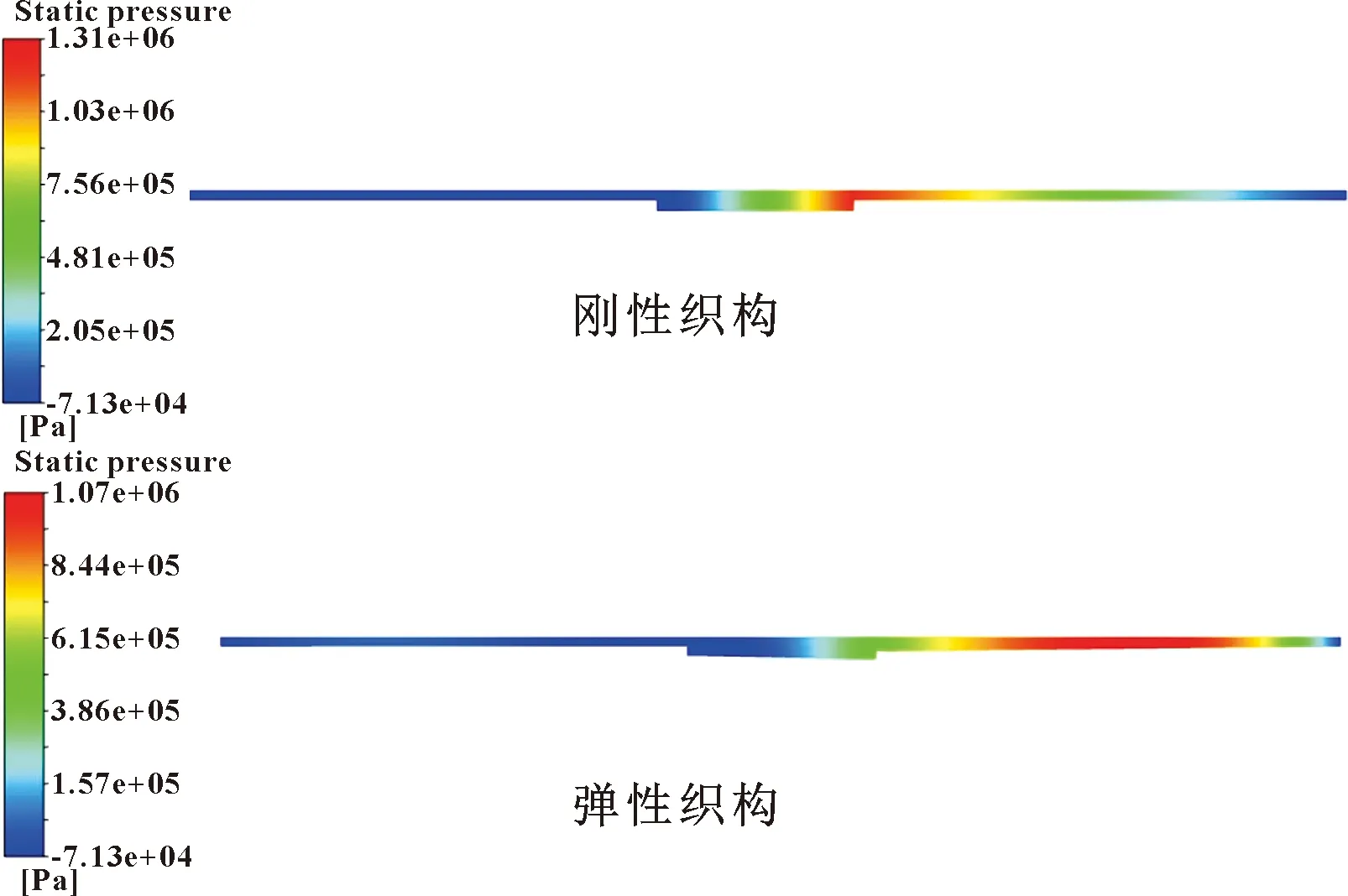

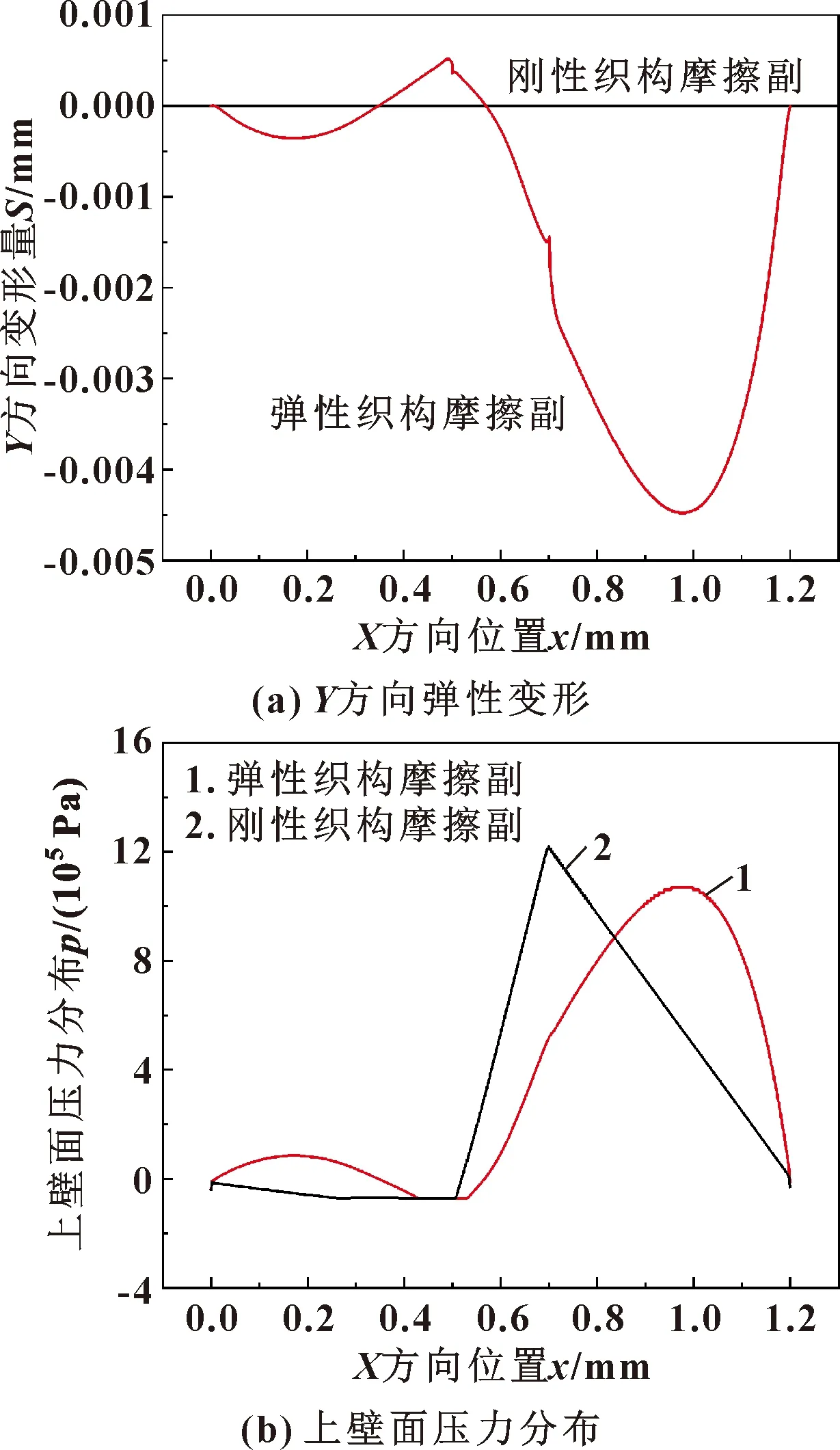

将表1中的参数代入上述模拟模型,研究弹性材料表面微织构对摩擦副润滑特性的影响。其中,模拟的弹性材料为聚氨酯丙烯酸酯类光固化树脂,根据实验所测材料的弹性模量,将弹性织构的模拟弹性模量设定为7.5 MPa,对刚性织构模拟时不考虑其壁面的弹性模量与变形。刚性与弹性织构摩擦副的典型压力分布如图3所示,典型空化效应如图4所示。刚性和弹性材料在y方向的弹性变形量,及上壁面压力分布如图5所示。

图3 刚性和弹性织构的典型压力分布Fig.3 Typical pressure distributions of rigid and elastie texture

图4 刚性和弹性织构的典型空化效应Fig.4 Typical cavatation effects of rigid and elastie texture

从图3、4可以看出,考虑壁面弹性变形(弹性织构)与未考虑壁面弹性变形(刚性织构)时,润滑油流体域中的压力分布及空化效应有明显的区别。未考虑壁面弹性变形(刚性织构)时,由于微织构的存在,在织构的进口区域形成一个低压区,在织构的出口区域形成一个高压区;另外刚性织构摩擦副上织构的进口区域由于油膜压力的急剧下降会产生小范围的空化现象。与刚性织构摩擦副相比,弹性织构摩擦副上织构进口低压区和出口高压区均向后(下游方向)延伸,空化现象也更为明显。

从图5可以看出,下壁面上弹性材料在织构前由于低压产生微小的向上弹性变形,织构后的弹性材料由于高压被压缩,呈较明显的向下弹性变形。弹性材料的弹性变形延缓了进出口区域油膜压力的急剧变化趋势,使得弹性织构的低压区和高压区向后延伸。

图5 刚性和弹性材料的弹性变形与压力分布Fig.5 Elastic deformation and pressure distribution of rigid and elastic texture:(a)elastic deformation in Ydirection;(b)upper wall pressure distribution

弹性材料的织构相比于刚性材料的织构对摩擦副润滑性能的改善作用更为明显,主要原因在于摩擦副的弹性变形对油膜的压力分布和空化效应的影响。与刚性织构摩擦副相比,下壁面上覆盖弹性织构的摩擦副向下变形量更显著,弹性织构摩擦副的平均油膜厚度增加,所以摩擦副的承载力提升;另一方面,在流体动压润滑条件下,空化现象的存在是微织构提升摩擦副润滑性能的主要原因之一,而弹性织构摩擦副的空化效应更加明显,使得摩擦副由油润滑变为气油两相润滑,降低了摩擦副的摩擦力。

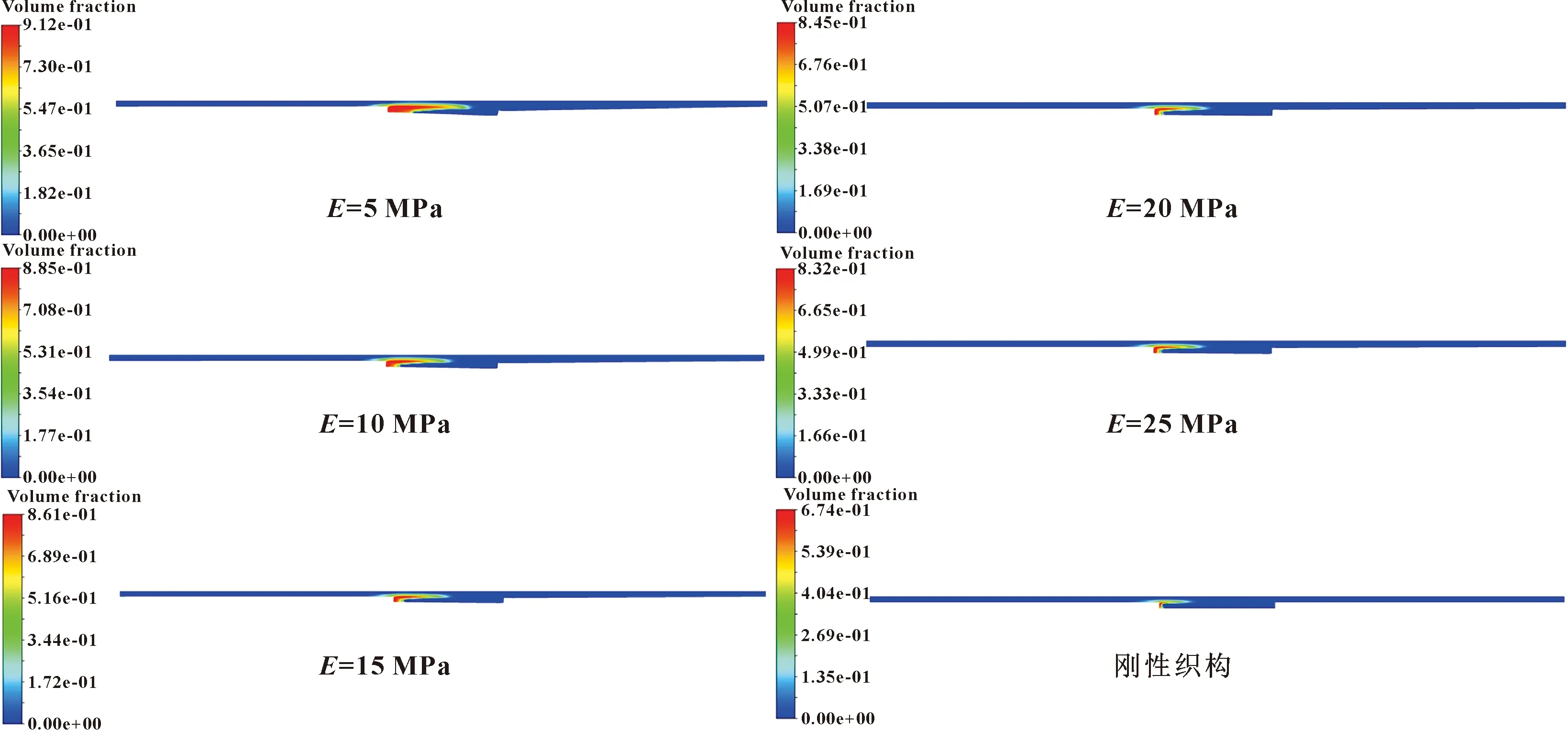

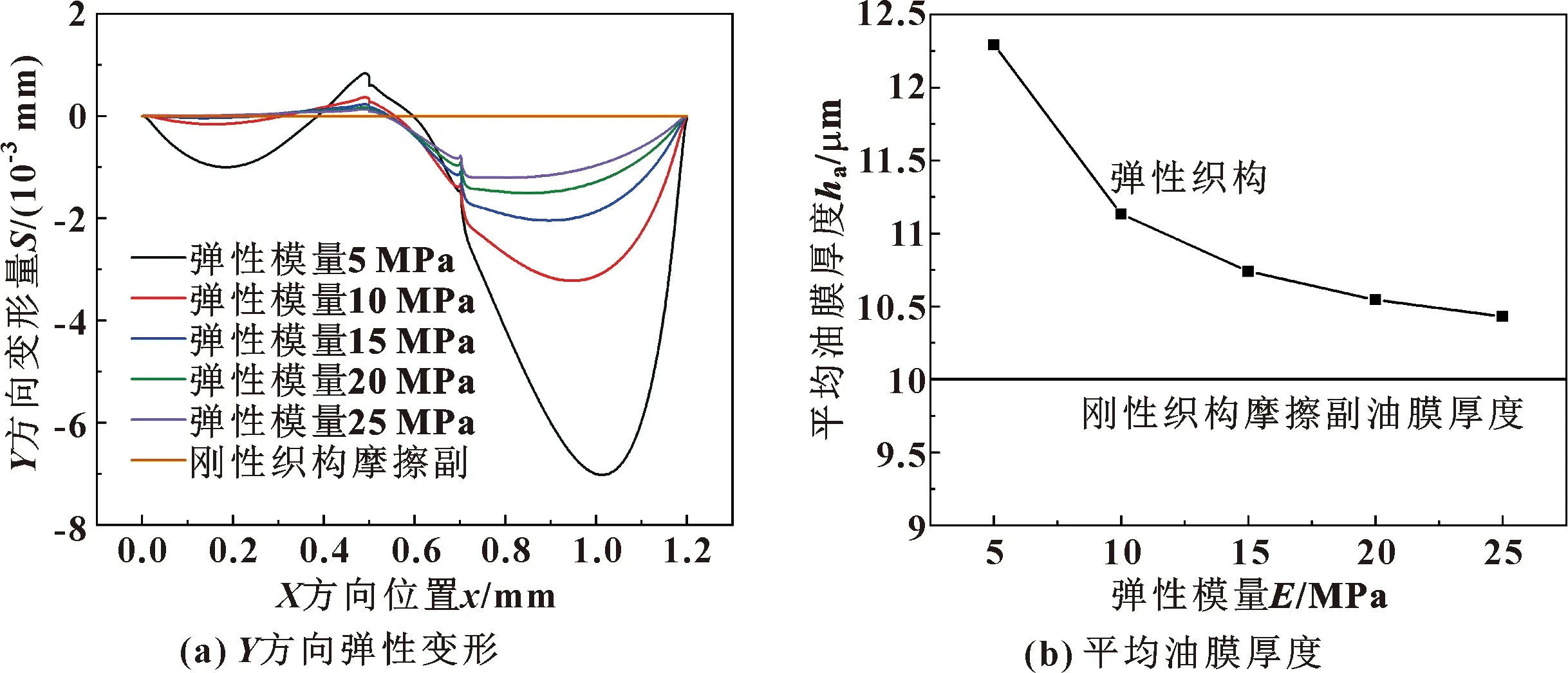

2.2 弹性模量的影响

为研究壁面弹性模量对弹性摩擦副润滑特性的影响,保持表1中其余参数不变,选取弹性织构的弹性模量E分别为5、10、15、20、25 MPa,代入上述模型进行数值模拟,得到不同弹性模量下润滑油流体域内的空化相分布如图6所示,弹性变形与平均油膜厚度如图7所示,摩擦力、承载力以及摩擦因数如图8所示。

图6 不同弹性模量摩擦副的空化效应Fig.6 The cavatation effects of the friction pairs with different elastic modulus

图7 不同弹性模量摩擦副的弹性变形与平均油膜厚度Fig.7 Elastic deformation and average oil film thickness of the friction pairs with different elastic modulus:(a)elastic deformation in Y direction;(b)average oil film thickness

图8 不同弹性模量摩擦副的承载力、摩擦力(a)和摩擦因数(b)Fig.8 The load capacity and friction(a),friction coefficient(b) of the friction pairs with different elastic modulus

如图6和图7所示,随着摩擦副材料弹性模量的上升,弹性织构摩擦副的空化效应和弹性变形越不明显,与刚性织构摩擦副相接近。与刚性织构摩擦副相比,摩擦副的弹性变形使得弹性织构摩擦副的平均油膜厚度增大,且摩擦副的弹性模量越小,其平均油膜厚度越大。

如图8所示,随着摩擦副材料弹性模量的增加,摩擦副的摩擦力逐渐上升,承载力逐渐下降,摩擦因数逐渐上升。这是由于弹性模量越大,织构诱导的空化效应越不明显,因此弹性摩擦副的摩擦力上升。另一方面,摩擦副的平均油膜厚度随着弹性模量的增加而减小,因而承载力下降。与刚性织构摩擦副相比,弹性织构摩擦副的摩擦力更小,承载力更大,使得弹性织构摩擦副的润滑性能更好。

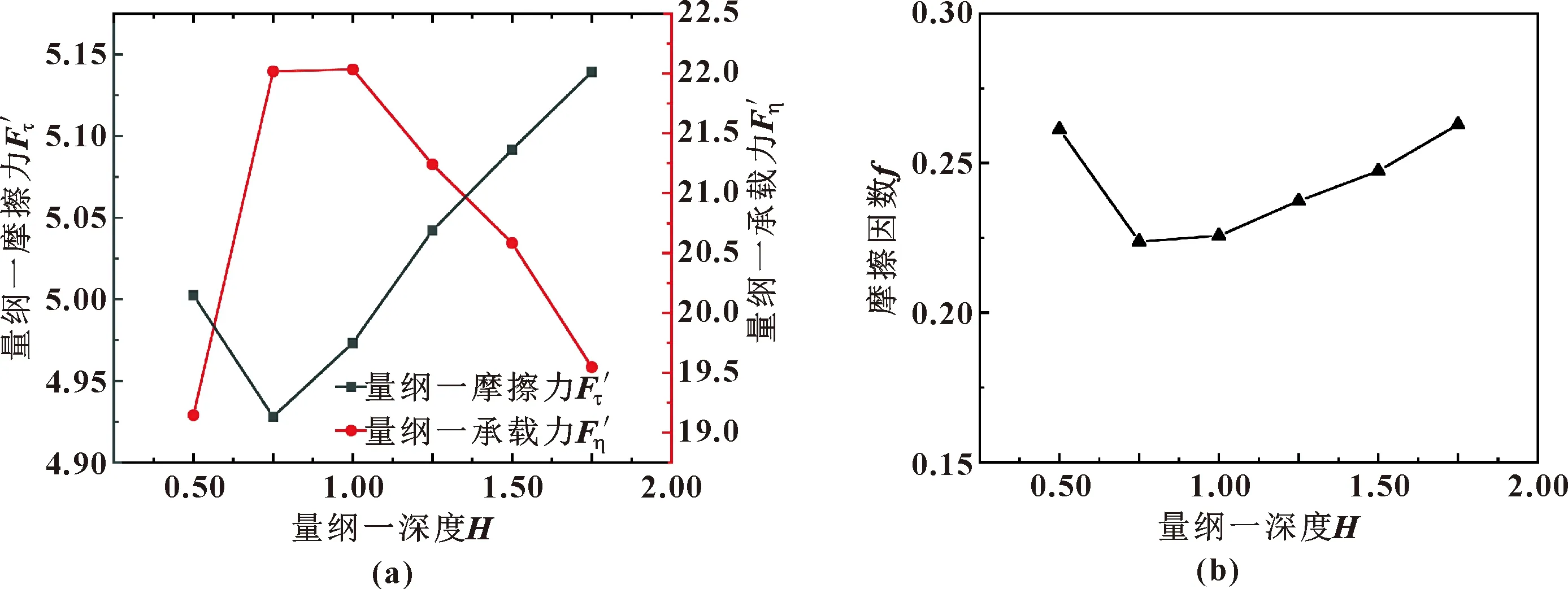

2.3 微织构深度的影响

为研究微织构深度对弹性摩擦副润滑特性的影响,保持表1中其余参数不变,选取织构的量纲一深度H为0.5、0.75、1、1.25、1.5、1.75,代入上述模型进行数值模拟,得到不同织构深度下润滑油流体域内的空化相分布如图9所示,摩擦力、承载力以及摩擦因数如图10所示。

如图9所示,随着弹性织构深度的增加,空化区域先增加后减小,当H=0.75和1时,织构内流场产生的空化面积百分比最大;由于织构内涡流的影响,空化分布在织构进口后方流场的上层区域。如图10所示,弹性织构的深度对摩擦副的摩擦力、摩擦因数和承载力有显著的影响,当H处于0.75附近时,摩擦副的摩擦力和摩擦因数最小而承载力最大,其中量纲一摩擦力为4.92,摩擦因数为0.22,量纲一承载力为22.2。图9中,当H=0.75和1时,织构内流场产生的空化面积百分比最大,流场中气体的占比最大,此时空化效应对摩擦力与承载力的影响最大,使得摩擦副的摩擦因数显著减小。表明对于不同的弹性材料,存在一个最优织构深度使得润滑性能最好。产生的原因在于对应于最优深度,织构内部的空化现象最为明显,使得总的承载力提高,且空化面积增加使得摩擦力降低,从而润滑性能最好。

图9 不同织构深度摩擦副的空化效应Fig.9 The cavatation effects of the friction pairs with different texture depth

图10 不同深度织构摩擦副的承载力、摩擦力(a)和摩擦因数(b)Fig.10 The load capacity and friction(a),friction coefficient(b) of the friction pairs with different texture depth

2.4 滑动速度的影响

为研究滑动速度对弹性摩擦副润滑特性的影响,保持表1中其余参数不变,选取上壁面滑动速度v为5、10、15、20、25、30 m/s,代入上述模型进行数值模拟,得到不同速度下摩擦副的空化效应如图11所示,摩擦力、承载力以及摩擦因数如图12所示。

上壁面的滑动速度以及下壁面的弹性变形对流场的压力分布和空化效应有显著影响,如图11和图12所示,随着壁面滑动速度的增加,织构进口区域的空化效应更为明显。随着壁面滑动速度的增加,弹性摩擦副的摩擦力和承载力不断增加。当v从5 m/s增加到15 m/s,速度的增加使得织构的微区流体动压效应及空化效应增强,显著提升了摩擦副的承载力,因此摩擦副的摩擦因数显著下降;当v从15 m/s增加到20 m/s时,织构出口区域由于弹性变形,降低了织构出口区域的楔形效应,遏制了承载力的增加趋势,因此弹性摩擦副的摩擦因数上升;当v从20 m/s增加到30 m/s,由于摩擦副的承载力继续上升,摩擦因数呈现下降趋势。

图11 不同速度下摩擦副的空化效应Fig.11 The cavatation effects of the friction pair under different speed

图12 不同速度下摩擦副的承载力、摩擦力(a)和摩擦因数(b)Fig.12 The load capacity and friction(a),friction coefficient (b) of the friction pair under different speed

上述现象表明,弹性变形使得空化现象更加明显,从而对提高承载力降低摩擦因数有正面作用;但另一方面弹性变形降低了织构的楔形效应,也对摩擦副承载力和减摩效果有负面影响。弹性材料摩擦副的润滑性能是上述因素耦合作用的结果。

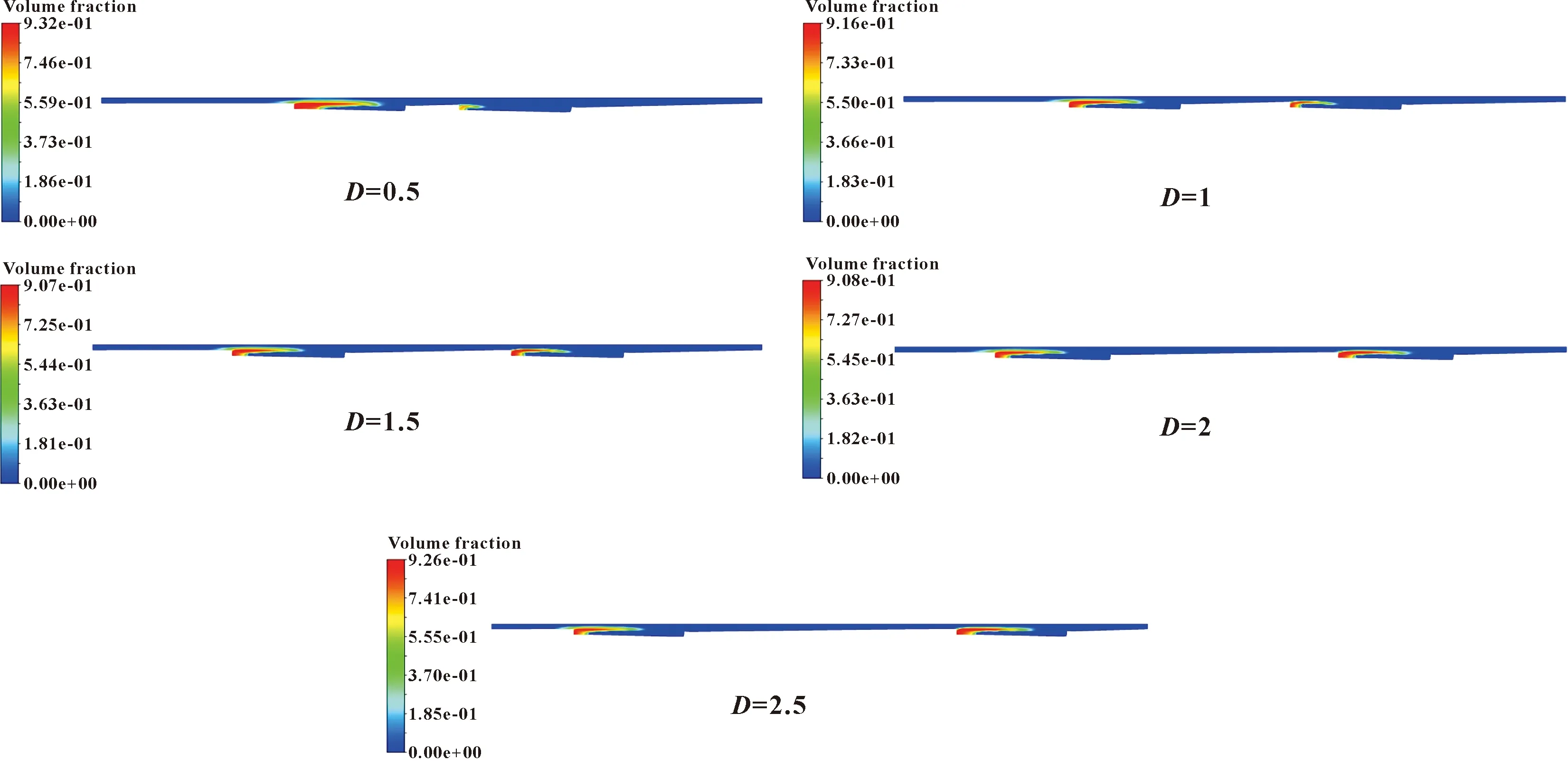

2.5 织构间距的影响

为了研究织构间的相互影响,需在模型中心位置设计2个相同尺寸的织构。设织构的量纲一间距D=d/w,速度取10 m/s,对2个织构间距D分别为0.5、1、1.5、2、2.5的情况进行模拟求解分析。不同间距织构的空化效应如图13所示,摩擦力、承载力以及摩擦因数如图14所示。

弹性摩擦副表面两织构的间距对摩擦力、承载力和空化效应有显著的影响,如图13所示,前方织构的出口区域由于高压向下变形,后方织构进口区域由于低压向上变形,其出口区域由于高压向下变形;织构的距离对织构之间的压力分布以及空化现象均有显著影响,织构间距越小,两织构间的相互影响就更加强烈。如图13所示,当两织构间距较小时(D=0.5、1),前方织构出口区域的高压影响使得后方织构进口区域的低压区变小,与后方织构相比,前方织构诱导产生的空化效应更加明显;当织构间距由0.5变为1,前方织构的空化效应减小,后方织构的空化效应增加。织构间距越大(D≥1),收敛楔形流道越长,后方织构受到前方织构的影响就越小,空化效应也就更加明显。

图13 不同织构间距时摩擦副的空化效应Fig.13 The cavatation effects of the friction pairs with different texture spacing

如图14所示,当D由0.5变为1时,前方织构诱导的空化面积减小,后方织构诱导的空化面积略有增加,但前后两织构的总空化面积下降,使得摩擦副的摩擦力上升;当D≥1时,两织构的总空化面积逐渐增加,摩擦力下降。随着织构间距的增加,摩擦副承载力的增加更为明显,摩擦副的摩擦因数随着织构间距的增大不断下降。弹性变形所导致的织构间收敛楔形流道对摩擦副润滑特性有积极的影响,合理布置弹性摩擦副表面织构的间距,可以使摩擦副的润滑性能更好。

图14 不同织构间距时摩擦副的承载力、摩擦力(a)和摩擦因数(b)Fig.14 The load capacity and friction(a),friction coefficient (b) of the friction pairs with different texture spacing

3 实验验证

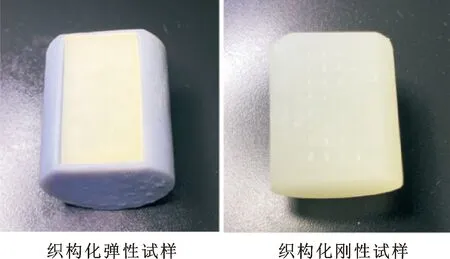

3.1 实验材料的制备

织构化弹性膜、弹性膜夹具以及织构化刚性试样的结构如图15所示。

图15 3D打印示意Fig.15 Schematic of 3D Print

打印所用树脂材料均选用聚氨酯丙烯酸酯类光固化树脂,其中织构化弹性膜材料选用柔性树脂,弹性膜夹具和织构化刚性试样的材料选用刚性树脂。使用Solidworks 软件绘制,并用Wiiboox 3D打印机打印出实验材料,如图16所示。

图16 3D打印实验试样Fig.16 3D Print samples

采用弹性模量测试仪,依据文献[16]及GB/T 1447—2005[17]的方法对弹性材料的弹性模量进行测量,测量环境温度为20 ℃,测得弹性薄膜材料的弹性模量为7.50 MPa。

3.2 实验台

使用自制可视化销-盘实验台对模拟结果进行验证,实验台结构如图17所示。

图17 实验台结构Fig.17 Structure of experimental apparatus

如图17所示,与支撑杆连接的上试样夹具将上试样固定,可通过转动加载机构上方的加载手轮向支撑杆施加垂直载荷,并用压力传感器作为加载力传感器7,实时监测施加的加载力;下试样为透明玻璃,下试样通过夹具与旋转台固定连接,由步进电机驱动旋转台转动;支撑杆上连接有压力传感器作为摩擦力传感器2,用于测量摩擦力;上下试样之间加入润滑油,形成流体润滑;使用显微镜从下方透过下试样观察并采集摩擦副之间的空化图像。

3.3 实验结果

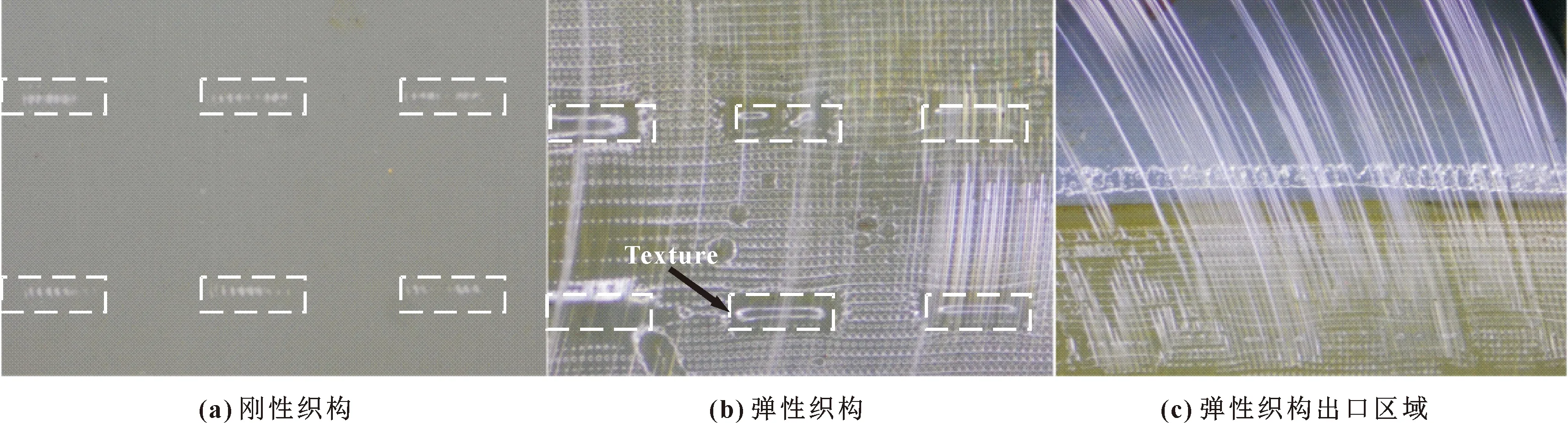

参考文献[9]的实验转速范围,根据表2中的参数,通过改变转速对弹性织构摩擦副和刚性织构摩擦副进行实验,验证模拟结果的可靠性。实验的环境温度为20 ℃,为保证实验数据的准确性,每组速度下的有效实验重复5次,取摩擦因数的平均值与标准偏差作为最终结果。实验采集到的空化现象如图18所示,弹性织构与刚性织构摩擦副随转速变化的摩擦因数如图19所示。

表2 实验参数Table 2 Parameters of experiments

如图18所示,随着摩擦副滑动速度的增加,刚性织构摩擦副没有观察到空化现象,弹性织构摩擦副出现了空化现象。随着速度的增加,空化气泡拖出织构,并向织构出口区域延伸,如图18(c)所示。

图18 实验空化效应Fig.18 Cavatation effects of the experiments:(a)rigid texture;(b)elastic texture;(c)exit of elastic texture

如图19所示,随着速度的增加,由于流体动压润滑作用,刚性织构和弹性织构摩擦副的摩擦因数都呈下降趋势。由于弹性织构诱导产生的空化现象显著,使得相同工况下,弹性织构摩擦副的摩擦因数比刚性织构摩擦副的摩擦因数更小。当n≥30 r/min(0.095 m/s)时,涡流现象导致能量的耗散,使得刚性织构摩擦副的摩擦因数下降趋势变缓。随着速度的增加,壁面的弹性变形抑制了织构出口区域高压峰值的持续上升,因此弹性织构摩擦副摩擦因数的下降趋势变缓。

图19 不同速度下摩擦副的摩擦因数Fig.19 Friction coefficient of the friction pair under different speed

实验结果与模拟结果相似,与刚性织构相比,由于织构的楔形效应,在织构进出口区域形成低压区和高压区,弹性织构的壁面发生弹性变形,改变了流场的压力分布,使得织构进口区域低压区更大,更容易诱导空化现象的产生。空化效应对摩擦副的润滑性能有显著的影响,在文中的实验工况下,弹性织构摩擦副比刚性织构摩擦副的摩擦因数更小,摩擦因数下降了7.1%~17.9%,润滑性能更好。

4 结论

(1)弹性材料表面织构对摩擦副的润滑性能以及空化效应的影响与刚性材料表面织构不同,弹性材料表面织构摩擦副的弹性变形使得低压区域向织构出口区域延伸,更有利于诱导空化现象的产生,空化效应也更加显著。

(2)弹性材料织构摩擦副的弹性变形增大了摩擦副的平均油膜厚度,提高了摩擦副的承载力。弹性材料织构摩擦副比刚性织构摩擦副的摩擦因数更小,润滑性能更好,在文中实验工况下摩擦因数下降了7.1%~17.9%。在一定范围内,摩擦副弹性模量越小,织构诱导空化现象越显著,弹性变形逐渐增大,弹性摩擦副的润滑性能越好。

(3)与刚性材料表面织构相似,织构深度、滑动速度和织构间距对弹性材料表面织构摩擦副的润滑性能产生显著影响。存在最优织构深度(H=0.75),使得弹性摩擦副的摩擦力最小且承载力最大。适当增大滑动速度以及织构间距可以提高弹性摩擦副的润滑性能。