温度对缸套-活塞环摩擦性能的影响*

2023-03-04盛晨兴郭智威

杜 昌 盛晨兴 饶 响 郭智威

(1.武汉理工大学船海与能源动力工程学院 湖北武汉 430063;2.国家水运安全工程技术研究中心,可靠性工程研究所 湖北武汉 430063;3.武汉理工大学交通与物流工程学院 湖北武汉 430063)

随着相关排放法规日益严格,为了应对持续恶化的环境问题,可持续发展战略深入到能源结构的各个方面,绿色的发展方式已经成为主流[1]。柴油机作为船舶动力系统的“心脏”,其工作效率直接影响船舶动力系统的能源转换效率,而缸套-活塞环摩擦副摩擦性能的好坏决定着柴油机的能源转换效率的优劣[2-4]。同时,LNG作为船舶的代用燃料在极大程度上能解决一次燃料枯竭的问题,并以其优秀的环保性能成为未来船舶能源主要发展方向之一[5]。研究表明,LNG燃料柴油机与传统石油燃料柴油机相比,缸内燃烧温度更高,爆发压力更大,缸套-活塞环摩擦副也面临着更为复杂的工作环境[6-7]。而摩擦学三公理揭示了摩擦是复杂的各个学科耦合作用的结果,其中温度作为重要的影响因素,对于摩擦表面的组织结构、润滑液的性质以及表面湿润性等都有较大影响[8-9]。温度作为影响柴油机缸套-活塞环摩擦副工作过程的重要因素之一,不仅对缸套-活塞环的工作性能有较大影响,也关系到柴油机的可靠性与经济性。因此,探究高温下缸套-活塞环摩擦副摩擦性能的变化规律对于柴油机向着更高的缸内温度发展具有重要的推动意义。

近年来,许多学者研究了温度对材料摩擦性能的影响。刘义和胡晏明[10]研究了温度对H13钢材摩擦磨损性能的影响,发现在50~200 ℃温度下,H13的摩擦因数随温度升高先增大后减小。XU等[11]研究了Ti3SiC2/TiAl复合材料(TTC)与Si3N4之间的摩擦特性在25~800 ℃温度区间的变化规律,试验结果表明,在25~400 ℃温度区间内摩擦因数随着温度的升高而升高,在400~800 ℃温度区间内摩擦因数随着温度的升高而降低。宗辉祖[12]研究了轮轨材料摩擦副摩擦因数与温度的关系,研究结果表明,摩擦因数随温度的变化分为3个阶段:在低温阶段(25~300 ℃)摩擦因数上升,在中高温阶段(300~700 ℃)摩擦因数急速下降,在高温阶段(700~925 ℃)摩擦因数缓慢下降。而柴油机缸内温度作为衡量柴油机工作性能的关键指标以及影响缸套-活塞环摩擦副摩擦性能的重要因素,研究人员也进行了大量研究。李玉杰等[13]研究了缸套温度对活塞环润滑的影响,发现合适的缸内温度分布有利于润滑油达到更好的润滑效果,从而提高柴油机的热效率。AL-SARKHI等[14]研究认为工作流体的温度对柴油机效率有较大的影响,摩擦等不可逆损失随温度的变化而改变。周龙[15]通过建立内燃机耦合传热全仿真模型,分析了活塞组-气缸套传热润滑摩擦耦合机制。朱信[16]通过建立仿真模型,研究了冷启动状态下内燃机缸套-活塞环的摩擦特性,分析了随着环境温度的变化,活塞环-缸套摩擦性能及润滑状态的变化规律。

目前已研究证实温度变化对材料摩擦性能有较大的影响,但涉及温度环境对缸套-活塞环摩擦性能影响的研究多数通过模拟分析的方式展开。为了进一步试验探究环境温度对于缸套-活塞环摩擦性能的影响,本文作者选用S195单缸柴油机缸套切片进行试验,通过往复式摩擦磨损试验机研究温度对其摩擦性能的影响。

1 试验部分

1.1 试验装置

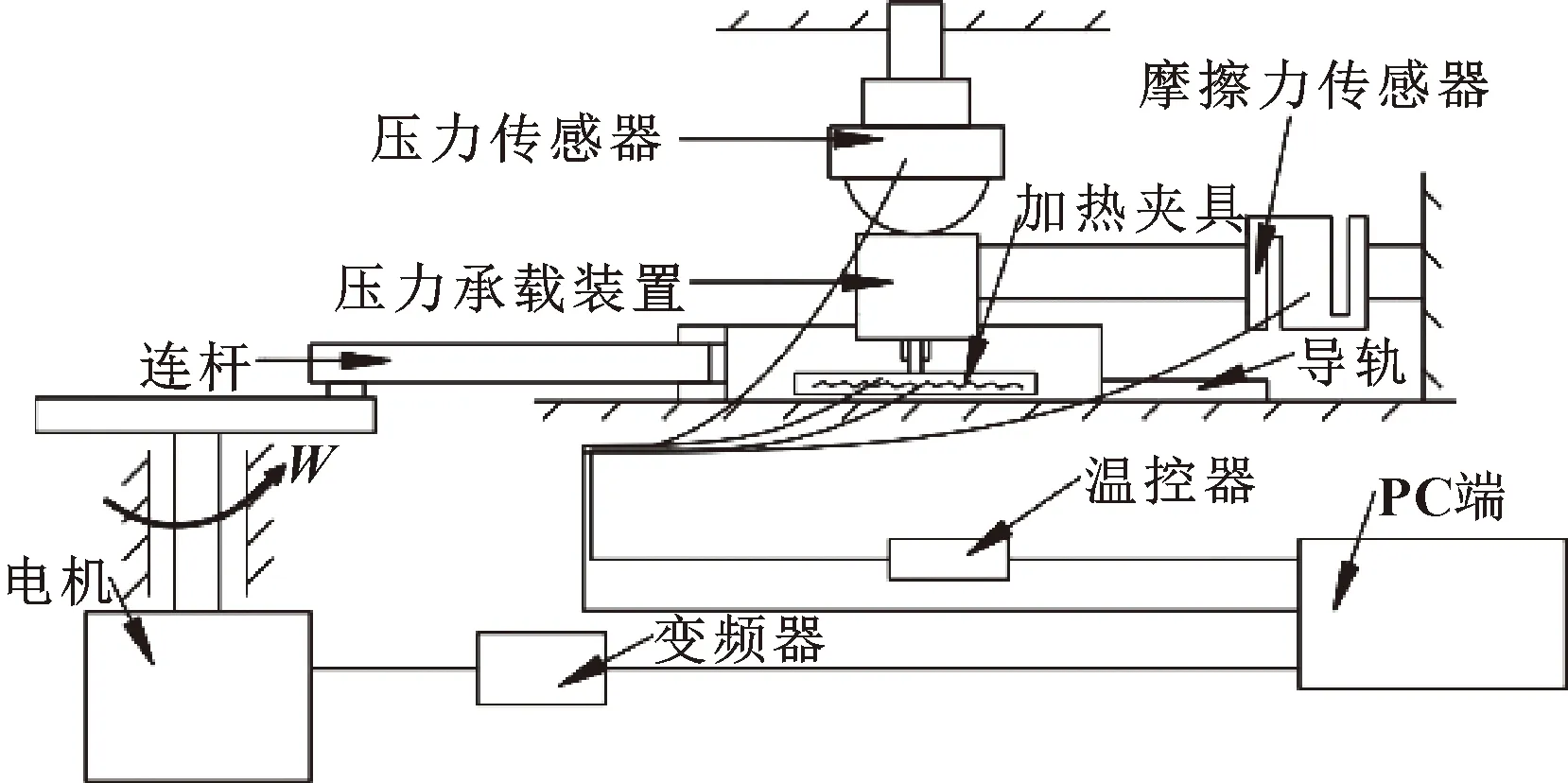

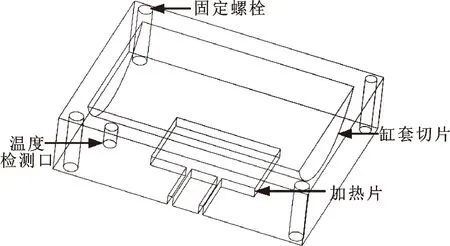

试验在MWF-10往复式摩擦磨损试验机上进行,整体结构如图1所示。包括驱动装置、传动装置、特制夹具以及信号采集装置。电机通过曲柄连杆机构带动夹具在导轨上做往复运动,通过调节电机转速以及压力承载装置可以模拟柴油机不同工作负载下的摩擦环境,利用USB6009采集卡可以完成试验过程中压力以及摩擦力的数据采集。缸套切片夹具结构如图2所示,由加热片对夹具进行加热提供试验所需要的温度条件,通过放置于温度检测口的温度传感器监测试验过程中的温度;加热片和温度传感器与温控器相连,以达到控制试验过程中缸套-活塞环摩擦副工作温度的目的。

图1 往复式摩擦磨损试验机Fig.1 Reciprocating friction and wear tester

图2 缸套夹具结构示意Fig.2 Schematic diagram of cylinder liner fixture structure

1.2 试验方法

低速柴油机在大型船只上应用广泛,为模拟其运行环境,电机倒拖转速设置为100 r/min,载荷设置为100 N,温度梯度设置为室温和60、90、120 ℃ 4组。

试验试样是由S195单缸柴油机缸套线切割加工成的120 mm×80 mm的切片,材质为耐磨合金铸铁;活塞环切片与缸套切片大小对应,材质为球墨铸铁,如图3所示。

图3 缸套、活塞环试样Fig.3 Cylinder liner and piston ring specimens

为探究不同温度对缸套-活塞环摩擦副摩擦特性的影响,在上述4种温度条件下进行摩擦试验,每组试验时间为1.5 h。试验采用无任何添加剂的70 N基础油为润滑剂,以加速模拟缸套-活塞环摩擦副之间的磨损,更好地分析不同温度下缸套-活塞环摩擦副摩擦学行为。试验过程中将50 mL基础油均匀地加入摩擦副之间,润滑方式为滴油润滑。试验过程中除温度条件作为控制变量,试验载荷和速度及其他试验条件均相同。

1.3 数据采集

试验需要采集的数据包括试验过程中缸套-活塞环之间的摩擦力以及试验后缸套表面形貌。摩擦力的采集频率为0.1 s采集一次。通过接触式表面轮廓仪采集缸套试样的磨损表面形貌特征,每个缸套采集4个样点,辅助分析缸套-活塞环摩擦副的磨损特征[17]。

2 试验结果与分析

2.1 摩擦力

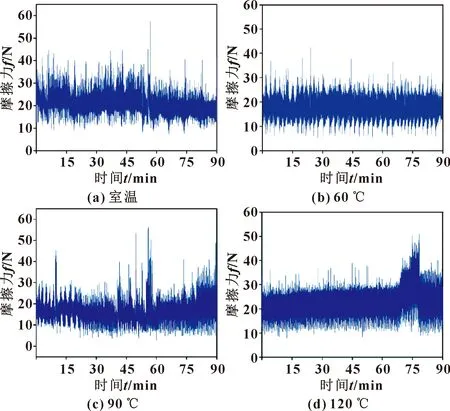

不同温度下试验过程中摩擦力曲线如图1所示,这些曲线反映了试验过程中不同时间段摩擦力的变化情况。不同温度下平均摩擦力大小如图4所示,反映了试验过程中摩擦性能的整体水平。

图4 不同温度下摩擦力曲线Fig.4 Friction curves under different temperature:(a) room temperature;(b)60 ℃;(c)90 ℃;(d)120 ℃

从图5可以看出,在载荷为100 N、转速为100 r/min的运行工况下,随着温度逐渐升高,平均摩擦力呈现先减小后增大的趋势。在温度为60 ℃时,平均摩擦力为18.59 N(即平均摩擦因数为0.185 9),与室温下相比降幅为13.45%;在温度为90 ℃时平均摩擦力达到最小值17.53 N,此时平均摩擦因数为0.175 3,与室温下相比降幅为18.39%;在120 ℃时平均摩擦力达到最大值23.77 N,平均摩擦因数为0.237 7,与室温下相比增幅为10.66%。从图4中的摩擦力曲线可以看出,60 ℃温度条件下试验过程中摩擦力曲线最为稳定,在整个试验过程中摩擦力在固定值上下波动;而90 ℃时虽然平均摩擦力最小,但是对应的摩擦力曲线波动较大,且在试验后0.5 h内摩擦力呈现出逐渐变大的趋势。

图5 不同温度下平均摩擦力Fig.5 Average friction under different temperature

在室温条件下,润滑油的黏度较大,在一定程度上增大了摩擦副之间的黏滞阻力,从而增大了缸套-活塞环摩擦副的摩擦力。而随着温度的增大,润滑油的黏度降低,使得摩擦副间的黏滞阻力降低,在一定程度上降低了缸套-活塞环的摩擦力;同时由于温度的增加,摩擦副表面金属更容易与空气发生氧化反应,在金属表面生成氧化膜,改善了缸套-活塞环之间的摩擦性能,因此适当的温度环境有利于缸套-活塞环切片摩擦副摩擦性能的提升。但是随着温度的进一步增大,金属表面强度降低,从而影响金属的塑韧性,摩擦表面黏着点增多,增大了摩擦力。

另外在120 ℃温度条件下试验后,在摩擦表面观测到黑色黏着物,这可能是由于温度升高,润滑油在高温下出现碳化的现象。从平均摩擦力大小可以看出,此时的温度条件与室温相比不再起到促进润滑的作用,相反地,少量润滑油碳化后与磨屑一起附着在摩擦表面增大了表面粗糙度,加剧了磨损,导致摩擦力增大。这是导致120 ℃时平均摩擦力大于室温的原因之一。同时,虽然温度升高金属摩擦表面生成了一层氧化薄膜,但是随着试验的进行,氧化膜被磨破,材料磨损进一步加大,从而导致摩擦力出现波动变化,因此90、120 ℃下摩擦力出现较大的波动。相比之下,60 ℃时缸套-活塞环摩擦副表现出了优秀的摩擦特性以及稳定性。

2.2 表面形貌

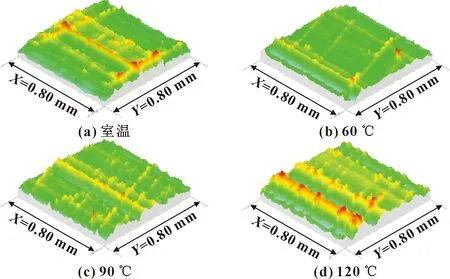

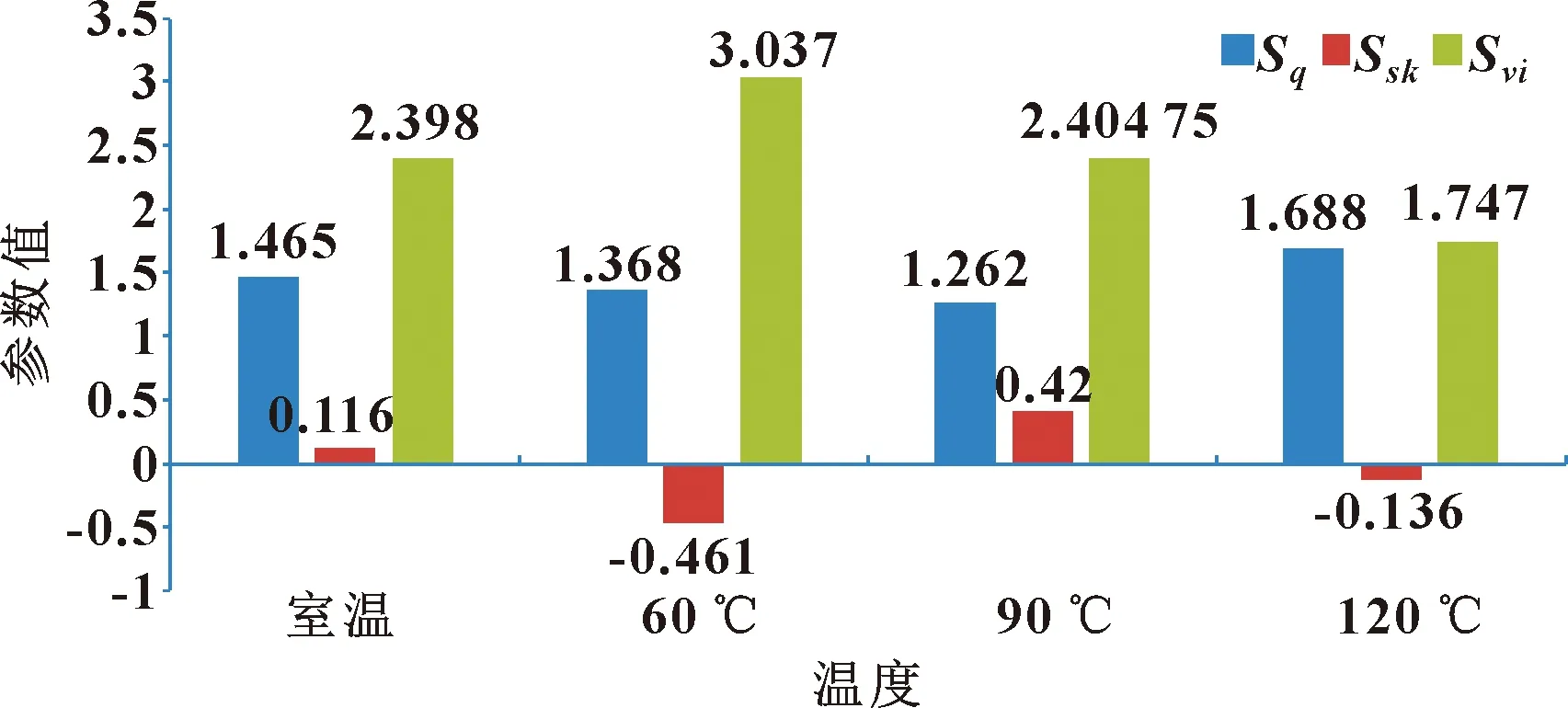

材料表面粗糙度三维评价体系包含多种特征参数,文中选取其中较为典型的3种[18-19],分别是表面均方根偏差Sq、偏斜度Ssk以及谷区液体滞留指数Svi。轮廓仪三维表面形貌采样范围为0.8 mm×0.8 mm,每个缸套采集4个样点并取平均值,4种温度下缸套磨损表面形貌如图6所示,三维形貌特征参数如图7所示。

结合摩擦副表面形貌分析,随着温度的升高,缓解了试样表面的摩擦磨损。从图6中可以看出,在60 ℃时试样表面的磨损情况较好;而随着温度进一步增大,此时摩擦界面金属机械性能改变,更容易发生磨损,磨粒磨损以及黏着磨损增多;120 ℃时试样表面存在较多的犁沟以及磨痕,试样表面粗糙度增大,因此摩擦因数增大。

图6 不同温度缸套表面形貌Fig.6 Surface morphologies of cylinder liners under different temperatures:(a) room temperature; (b)60 ℃;(c)90 ℃;(d)120 ℃

表面均方根偏差Sq反映表面轮廓偏离基准面的程度,是衡量被测量表面是否平整的重要参数。从图7可以看出,随着温度的升高Sq的值呈现先减小后增大的趋势,在温度为90 ℃时达到最小值,此时缸套表面轮廓偏离基准面最小,这与该试验工况下平均摩擦力值最小的结论一致;在温度为120 ℃时Sq达到最大值,此时缸套表面犁沟较多,表面粗糙度较大,相对于其他温度下缸套磨损更为严重,这说明适当的温度环境对于缸套-活塞环的摩擦有改善作用。在60和90 ℃温度下缸套-活塞环的Sq值较小且低于室温条件下,但是当温度达到120 ℃时,缸套-活塞环的Sq值反而高于室温条件下,这与摩擦力变化趋势是一致的。

图7 缸套磨损表面的三维特征参数Fig.7 Three-dimensional feature parameters of cylinder liner worn surface

偏斜度Ssk是表面形貌的幅度特征参数,反映被测量区域内材料表面相对于中面的不对称程度。当Ssk>0时,说明被测量表面有较多的尖峰,当Ssk<0时,说明被测量表面有较多的深谷,若表面相对于中面对称,则Ssk=0。从图7中可以看出,60 ℃时Ssk的绝对值最大,说明此温度条件下缸套表面存在较多较深的深谷,润滑油储存在其中,给缸套-活塞环提供良好的润滑条件,改善摩擦副之间的摩擦;在90 ℃时Ssk>0,说明缸套表面有较多的尖峰,表面相对中面不对称性高,表面尖峰可能会影响润滑油膜的润滑状态,这也是导致其摩擦力出现波动的原因;在120 ℃时Ssk的绝对值最小,说明缸套表面相较其他条件下关于中面的对称性高,这可能是由于温度增大提高了金属表面的塑韧性,随着摩擦试验的进行,缸套表面相对中面对称性在活塞环的纵向挤压下有所提高。

谷区液体滞留指数Svi反映缸套表面谷区储存润滑油的能力,Svi值越大,则表面谷区液体滞留性能越好。从图7可以看出,温度为60 ℃时Svi的值最大,说明在此温度下缸套表面的储油能力最佳,此时缸套-活塞环摩擦副之间具有最佳的润滑性能;90 ℃时Svi值也低于室温条件下,说明此温度条件仍然促进了缸套表面储存润滑油的能力,此时润滑油膜的润滑特性要优于室温条件下,这与摩擦力分析的结果是一致的;而在120 ℃时,Svi的值要低于室温条件下,说明此时的温度条件已经不再起到促进储油的效果,反而降低了缸套表面的储油能力,这也是导致120 ℃时缸套-活塞环摩擦副的摩擦性能恶化的原因。

3 结论

(1)在相同载荷(100 N)、相同转速(100 r/min)的条件下,随着温度的升高,缸套-活塞摩擦力呈现先减小后增大的趋势,温度为60与90 ℃时缸套-活塞环摩擦副表现出了较低的摩擦力,综合试验过程中摩擦力的波动幅度,温度为60 ℃时缸套-活塞环摩擦副摩擦性能最优。

(2)温度对于缸套-活塞磨损表面形貌参数有较大的影响,与室温和90、120 ℃相比,60 ℃时磨损表面形貌参数均处于较优水平。

(3)适当的温度环境对于摩擦配副之间的润滑性能有一定的促进作用,存在合适的温度,使得缸套-活塞环的摩擦性能达到最优状态。过高环境温度对摩擦副的运行稳定性影响很大,摩擦副间氧化膜破碎不仅可能破坏润滑油膜的形成,也会影响摩擦副的磨损表面形貌。