高温环境下超声深滚静压力对金属陶瓷涂层微观组织结构的影响*

2023-03-04张新宇赵运才

张新宇 赵运才 孟 成 张 峻 何 扬

(江西理工大学机电工程学院 江西赣州 341000)

金属陶瓷涂层作为一种复合涂层,因其结合了陶瓷的耐磨损性能和金属优异的力学性能,近些年来被广泛使用。其中以WC、Cr3-C2和TiB2等作为陶瓷颗粒,Ni、Co和Fe作为黏结剂的金属陶瓷涂层,引起了广泛的关注和研究[1-3]。而以Ni为金属相、WC为陶瓷相的金属陶瓷涂层,因其具有较高的耐磨性而被广泛应用[4]。但是,金属陶瓷涂层在经过热喷涂处理后,由于硬质相陶瓷颗粒无法熔融,导致热喷涂金属陶瓷涂层组织表现为较大的片层状。这种片层状结构孔隙率较高、裂纹较多,且两者之间的结合方式为简单的机械结合,其磨损特征表现为脆性断裂,因而无法在恶劣的工况下正常工作。目前解决这些问题主要采用的是激光重熔、热处理等方法,但激光重熔工艺和热处理过程会引入高能量的热,由此产生的热应力容易导致涂层产生裂纹和剥落。另外,由于陶瓷材料与金属材料的热膨胀系数和弹性模量相差极大,经过高温处理后容易产生残余内应力,导致涂层产生界面裂纹和剥落。如WANG等[5]采用等离子喷涂和激光重熔复合工艺制备了Al2O3-13%TiO2涂层,发现由于所喷涂陶瓷材料导热系数低其无法重熔整个陶瓷层。林晓燕等[6]通过对Ni包WC金属陶瓷涂层进行激光重熔,观察到激光重熔后涂层表面存在裂纹,分析认为这主要与激光束的不均匀加热、熔化层的不均匀冷却和复合涂层内部成分性能相差极大有关。LI等[7]通过对Al2O3-TiO2涂层进行激光重熔,发现相结构的变化导致了热传导率的下降,因而引起固化收缩和残余应力造成涂层碎裂和脱层等缺陷。PICAS等[8]在900~1 000 ℃下对Cr3C2-CoNiCrAlY 金属陶瓷涂层进行热处理,发现更高温度的热处理会导致碳化物颗粒的生长,颗粒的聚集会形成大量的碳化物结构,导致涂层内部的硬度降低。

为提高金属陶瓷涂层与基体的结合性能,本文作者采用电阻加热和超声深滚耦合对Ni-WC金属陶瓷涂层进行处理,揭示耦合处理工艺对金属陶瓷涂层微观组织结构的影响,探讨金属陶瓷涂层微观组织结构的演变规律,为金属陶瓷涂层结构和性能的优化设计提供参考。

1 试验部分

1.1 试验材料与设备

试验采用的基体材料为45钢,其化学成分如表1所示;热喷涂粉末为镍基碳化钨喷焊粉(Ni60+WC15),规格为-150~+320目,硬度为58~62HRC,其化学成分如表2所示,形貌如图1所示。喷涂方式采用的是等离子喷涂,喷涂设备是美国TAFA公司生产的JP-8000自动喷涂系统。加热方式采用电阻加热,采用山东聚亿能智能科技有限公司的势必锐金属表面晶体重塑设备和C616-1普通卧式车床对Ni-WC金属陶瓷涂层进行超声深滚。

表1 45钢化学成分Table 1 Chemical composition of 45 steel

表2 镍基碳化钨喷焊粉(Ni60+WC15)化学成分Table 2 Chemical composition of nickel-based tungsten carbide spray powder (Ni60+WC15)

图1 喷涂粉体形貌Fig.1 Morphology of spray powder

1.2 试验设计

首先取出准备好的45钢试样,用车床进行车削加工制备试样,将45钢夹在普通车床上,以低于0.5 mm/r进行车削加工,在棒材上切削出圆环试样,其外径54 mm,内径38 mm,高10 mm,如图2(a)所示。其中内径为了能有较好的配合,设定了一定的公差大小。圆环上一面采用等离子喷涂加工了一层厚度为0.5 mm的Ni-WC金属陶瓷涂层,其宏观形貌如图2(b)所示。从图3所示的表面微观形貌可以观察到,未熔融的陶瓷颗粒表面较为粗糙,这是一种典型的等离子喷涂涂层的表面形貌。

图2 试验试样Fig.2 Test sample:(a)machining size;(b)sprayed ring

图3 Ni-WC金属陶瓷涂层的原始表面微观形貌Fig.3 Original surface micromorphology of Ni-WC cermet coating

文中重点旨在探讨不同超声深滚静压力对改性金属陶瓷涂层表面性能的影响,所以在其他参数一定的情况下,通过电阻将金属陶瓷涂层加热至800 ℃,然后放在车床上进行了简单的车削以降低粗糙度,最后分别以0.2、0.3、0.4、0.5 MPa的静压力进行超声深滚。其中下压量为0.2 mm,车床转速为248 r/min,进给速度为0.15 r/min,频率为22 Hz,每种试样加工一次。图4所示为高温超声深滚试验装置。

图4 高温超声深滚试验Fig.4 High temperature ultrasonic deep rolling test: (a)test device;(b)resistance heating

1.3 测量与观察

用线切割机将圆环试样切割成10 mm×9 mm×6 mm方块状,然后分别用500、1 000、2 000目的砂纸和抛光布进行打磨和抛光,再用质量分数为4%的硝酸乙醇腐蚀液进行腐蚀,最后用无水乙醇进行清洗并用吹风机风干后装袋备用。

采用ΣIGMA型扫描电子显微镜观察高温状态下不同静压力对金属陶瓷涂层表面形貌的影响,分析在高温状态及高频冲击力作用下金属陶瓷涂层表面的塑性变形情况;通过X射线衍射分析仪分析改性金属陶瓷涂层晶粒尺寸,探讨由此所产生的晶粒细化现象;利用EDS能谱和X射线衍射分析仪研究高温滚压下金属陶瓷涂层界面成分的变化,探讨经过改性处理后涂层与基体的结合状况。

2 结果与讨论

2.1 静压力对改性Ni-WC金属陶瓷涂层表面形貌的影响

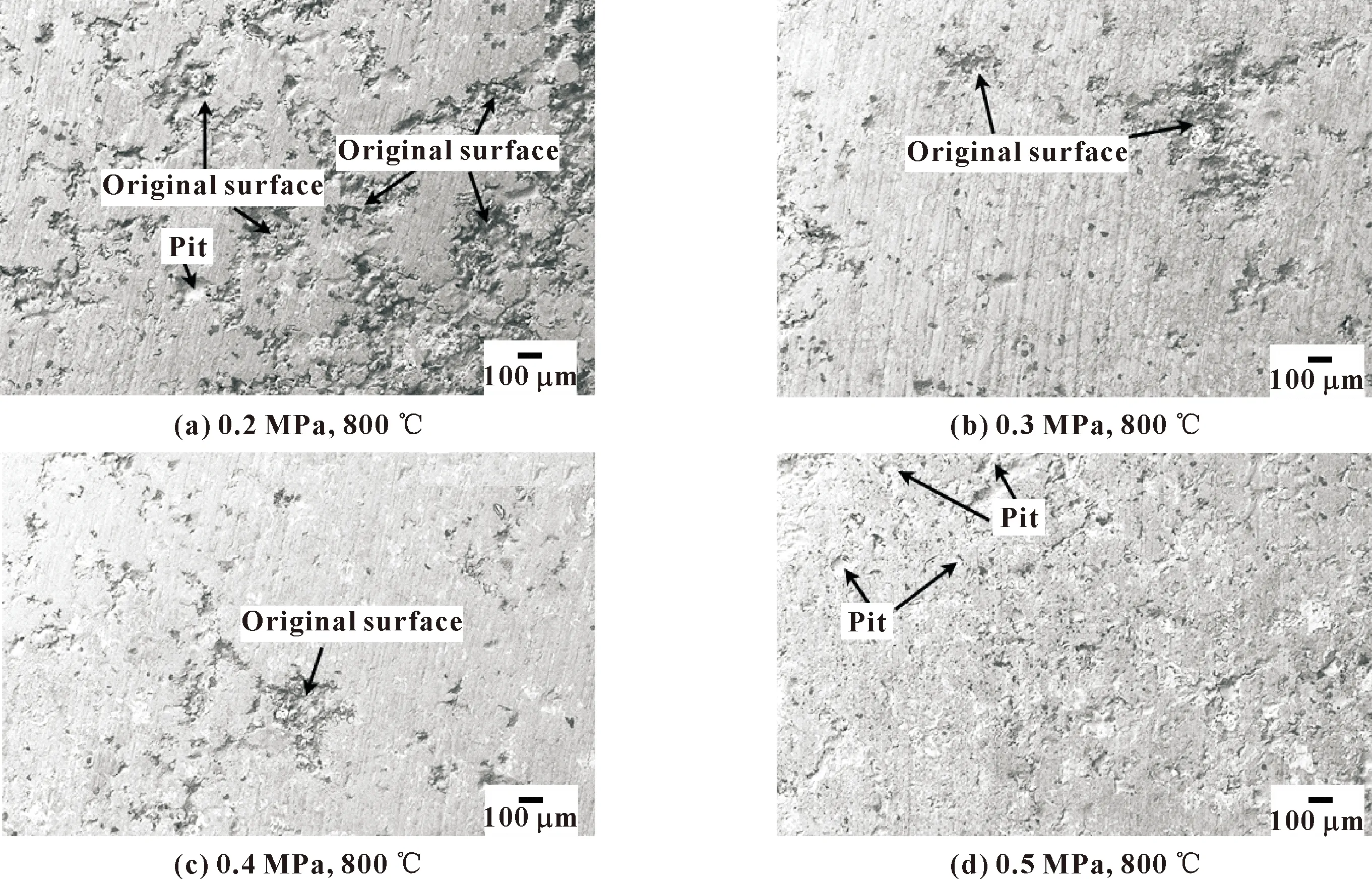

图5分别示出了不同超声深滚静压力下,改性Ni-WC金属陶瓷涂层表面形貌。如图5(a)所示,当静压力为0.2 MPa时,由于静压力较小,改性涂层表面产生的塑性变形较小,还存留着较多的原始表面未被压平,等离子喷涂的颗粒感仍然较强,表面粗糙度较大。如图5(b)、(c)所示,当静压力为0.3、0.4 MPa时,由于静压力的增大,表面开始逐渐变得光滑、平整,但因车削导致的加工纹理和点状凹坑仍较为明显。说明随着静压力的增大,涂层表面产生的塑性变形逐渐增大,由于等离子喷涂所导致的堆积硬质陶瓷颗粒被压平,颗粒之间的孔隙大大降低,对零件表面起到了“削峰填谷”的作用[9-10]。如图5(c)所示,当静压力继续增大至0.5 MPa时,改性涂层表面的点状凹坑几乎消失,且由于静压力的不断增大,晶粒出现了明显的细化现象。超声深滚的本质就是使材料表面发生塑性变形,使晶粒细化从而增大内部位错密度,提高材料的各方面性能和抗疲劳性能。但是图5(c)中涂层表面出现了非常细小的鳞状突出物和圆锥状小坑,这是由于超声深滚静压力过大,导致涂层表面的塑性变形过大,从而使涂层表面被破坏。

图5 不同静压力下改性Ni-WC金属陶瓷涂层表面形貌Fig.5 Surface morphologies of modified Ni-WC cermet coatings under different static pressures:(a)0.2 MPa,800 ℃; (b)0.3 MPa,800 ℃;(c)0.4 MPa,800 ℃;(d)0.5 MPa,800 ℃

2.2 静压力对改性Ni-WC金属陶瓷涂层晶粒尺寸的影响

图6所示是不同超声深滚静压力下改性Ni-WC金属陶瓷涂层表面的X射线衍射峰图谱。随着静压力的增大,其衍射峰出现了峰强降低和宽化现象。当静压力为0.5 MPa时其衍射峰还出现了偏移现象,并且峰值最低,宽化现象最明显。分析认为涂层内部的残余应力会导致衍射峰的偏移,而晶粒细化、位错密度增加会促使衍射峰的宽化。

图6 不同静压力下改性Ni-WC金属陶 瓷涂层表面的X射线衍射峰图谱Fig.6 X-ray diffraction peaks of modified Ni-WC cermet coating under different static pressures

图7示出了通过JADE软件测得的不同超声深滚静压力下改性涂层的晶粒尺寸。涂层的晶粒基本在100 nm以下,说明高温环境导致了晶粒再结晶,然后在超声深滚的作用下,涂层表层组织严重细化,形成了纳米结构层。这是因为,材料在经过超声深滚后表面出现纳米晶,且随着静压力的增大,纳米晶会逐渐转变为非晶态[11]。因此随着静压力的增大,晶粒尺寸逐渐减小,晶粒细化程度提高。研究表明,超细化晶粒会提升材料的硬度,如AKHTAR等[12]的研究发现超细化晶粒涂层的硬度比基体金属提高了3倍。RICO等[13]的研究表明,金属陶瓷涂层中晶粒尺寸减小时,微观组织结构会表现得致密、均匀,其耐磨性也会得到提高。因此在经过电阻加热并进行超声深滚后,晶粒出现了细化。晶粒细化对材料的抗疲劳性能有着很重要的影响,能够降低表面粗糙度、提高表面质量。

图7 不同静压力下改性Ni-WC金属陶瓷涂层表面晶粒尺寸Fig.7 Surface grain size of modified Ni-WC cermet coating under different static pressure

2.3 静压力对改性Ni-WC金属陶瓷涂层表面残余应力的影响

采用点解抛光法,逐层去除喷涂涂层,通过X射线衍射分析仪对改性Ni-WC金属陶瓷涂层的表面进行了残余应力测试,结果如图8所示。在经过超声深滚后改性Ni-WC金属陶瓷涂层表面残余应力表现为负值,为残余压应力,且随着静压力的增加,其残余压应力的值是不断增大的。朱有利等[14]的研究也表明,超声深滚时滚珠对材料表面进行高速滚压,卸载后形成了有益的残余压应力。拉应力会造成裂纹扩展,而压应力会起到抑制裂纹萌生和扩展的作用[15]。根据疲劳裂纹扩展速率表达式[16]:

图8 不同静压力下改性Ni-WC金属陶瓷涂层表面残余应力Fig.8 Surface residual stress of modified Ni-WC cermet coating under different static pressures

(1)

式中:R为应力比,R=σmin/σmax;Kc为材料的断裂韧度;C、n为材料有关的系数。

在表面残余压应力σr(即负平均应力)存在条件下的应力比Rr用式(2)表示。

(2)

因而有:

(3)

由式可见,在残余压应力存在的情况下,由于应力比R值的减小,会使裂纹扩展速率降低[17]。因此,涂层表面的残余压应力会使涂层的抗疲劳性能更强,提高金属陶瓷涂层的使用寿命。

2.4 改性Ni-WC金属陶瓷涂层结合强度

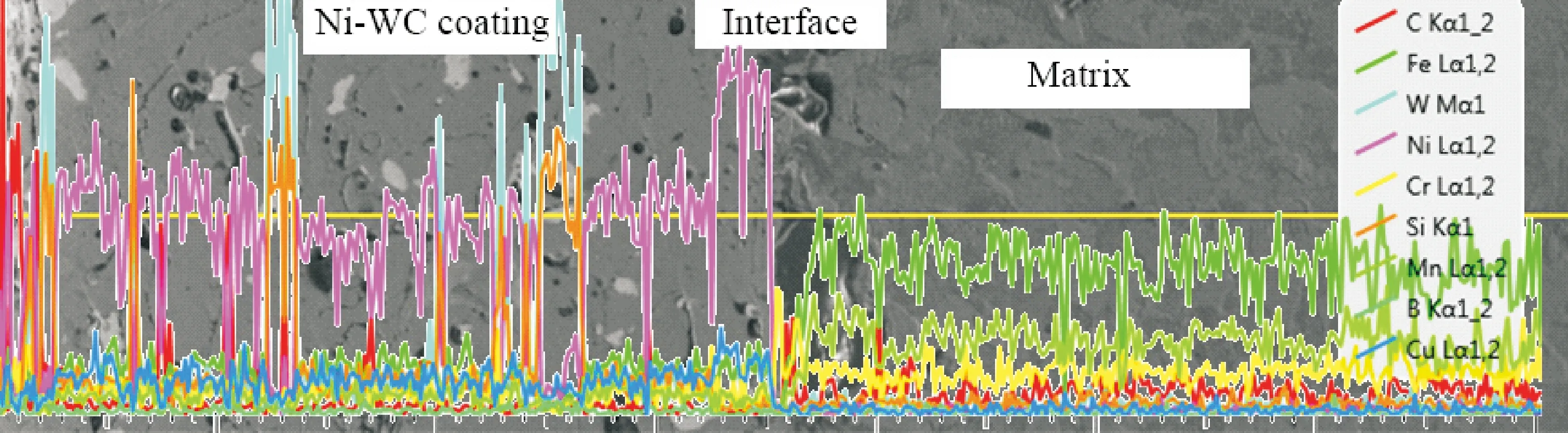

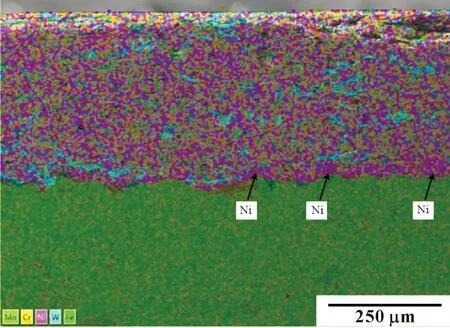

图9所示是改性Ni-WC金属陶瓷涂层的EDS线扫描结果。可以看出,改性Ni-WC金属陶瓷涂层基体部分以Fe元素为主,含有少量的Mn和Cr元素;涂层部分主要以Ni元素为主体,W和Si元素呈点状随机分布,涂层表面C元素含量明显较涂层内部高。且从图10所示EDS面扫描图可以明显看出,金属陶瓷涂层经过超声滚压后,涂层与基体结合面处Ni元素含量较多(图10中箭头所示),其组织致密且较为均匀。分析认为是由于高温使涂层软化,涂层呈现半固态,在浓度差的推动下,涂层中的Ni元素发生了扩散行为[18];然后在超声深滚的定向作用下,Ni元素聚集在涂层与基体的结合面处。这种过渡结构可以缓解大颗粒WC对涂层和基体的割裂效应,从而提高涂层的结合强度[19]。WC是陶瓷相,相比金属相,其边缘比较尖锐,容易产生应力集中现象[20],导致其与金属相的结合强度较弱,容易发生脱落现象。而上述过渡层的存在,解决了金属陶瓷涂层结合强度较弱等问题。另外,Ni元素有较强的抗腐蚀和抗磨损性能,且Ni元素的偏聚增强了金属陶瓷涂层的结合强度,因而使得涂层具有良好的抗腐蚀性能和力学性能。

图9 改性Ni-WC金属陶瓷涂层亚表层线扫描结果Fig.9 Line scan results of subsurface layer of modified Ni-WC cermet coating

图10 改性Ni-WC金属陶瓷涂层亚表层面扫描结果Fig.10 Scanning results of subsurface layer of modified Ni-WC cermet coating

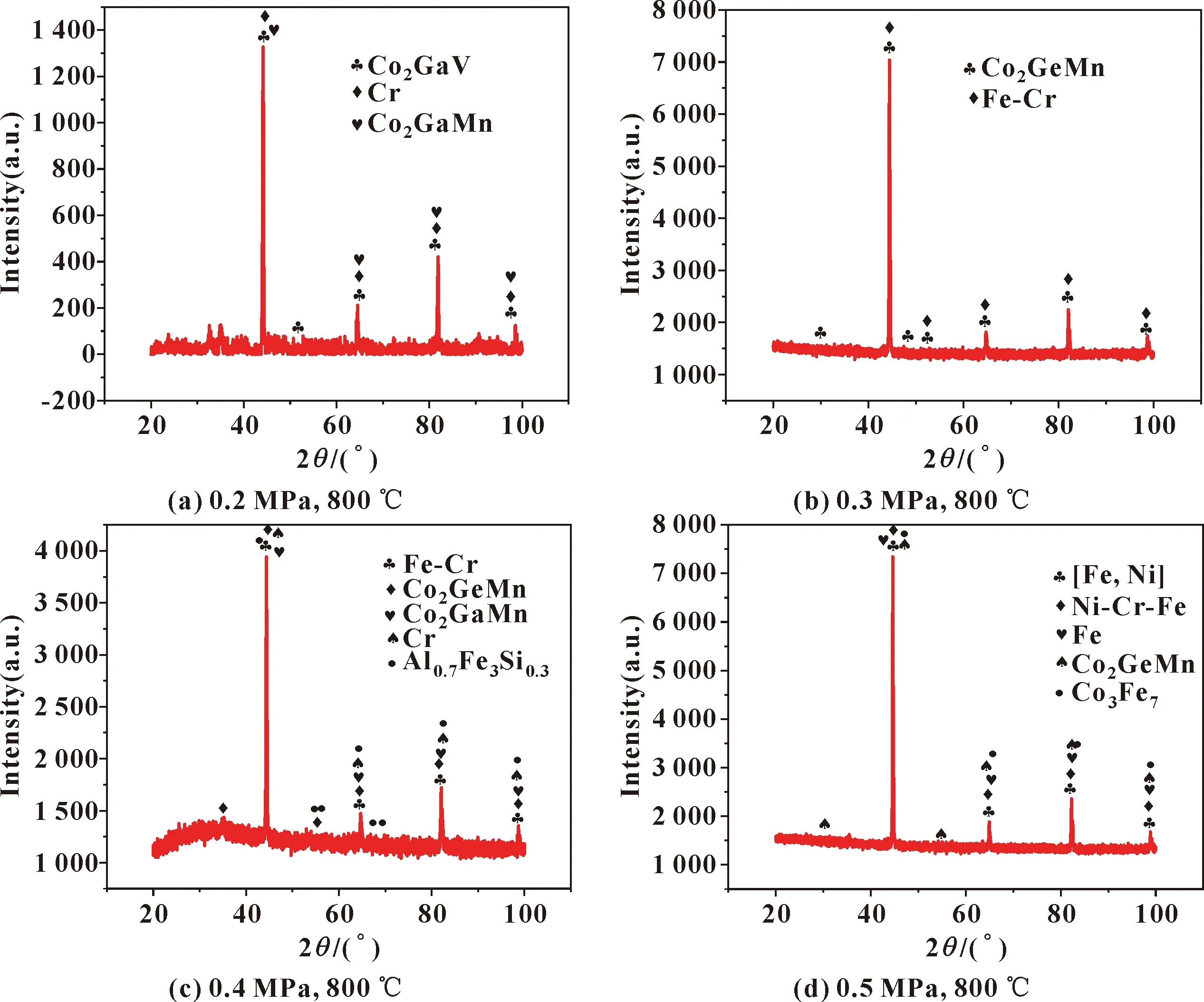

图11所示为高温时不同静压力下金属陶瓷涂层亚表面层的XRD图谱。可见,试样亚表层主要由铁-铬合金相和ɑ-Cr固溶体组成,同时含有Co2GaV和Co2GaMn等化合物。如图11(a)所示,当静压力为0.4 MPa时涂层亚表面还生成了新的铁基化合物Al0.7Fe3Si0.3,且经过能谱分析发现Al元素主要分布于基体与涂层的分界面处(如图12所示)。分析认为电阻加热使涂层与基体都处于半熔融状态,然后在滚珠高速挤压所产生高温作用下,金属陶瓷涂层与基体结合面处的Al和Si元素与基体中的Fe元素发生物理化学反应生成了多相组织。如图11(b)所示,当静压力0.5 MPa时涂层亚表面还新生成了新的铁基化合物Co3Fe7。这是因为在高温状态下基体与涂层发生物理化学反应生成了多相组织[21],使基体和涂层融合形成新的结合面,从而两者以冶金方式结合在一起。具体反应方程式如下:

图11 不同静压力下改性Ni-WC金属陶瓷涂层亚表面层的XRD图谱Fig.11 XRD patterns of subsurface layers of modified Ni-WC cermet coatings under different static pressures

图12 改性Ni-WC金属陶瓷涂层亚表层Al元素面扫描结果Fig.12 Surface scanning results of Al element in subsurface layer of modified Ni-WC cermet coating

Fe+Co+C→Co3Fe7+C0.055Fe1.945

上述分析表明,涂层和基体在高温作用下超声深滚后发生了金属原子的相互扩散,且随着静压力的增加,导致涂层表面温度升高,从而影响涂层物相的变化;不同的静压力影响效果有所不同,静压力越大,物相的变化越明显。另外其界面结合方式也发生了改变,由简单的机械结合向原子间的金属键结合方式转化,形成了部分的冶金结合。

2.5 改性Ni-WC金属陶瓷涂层孔隙率

采用ImageJ软件对经过扫描电镜拍摄的涂层微观图进行孔隙率测量。

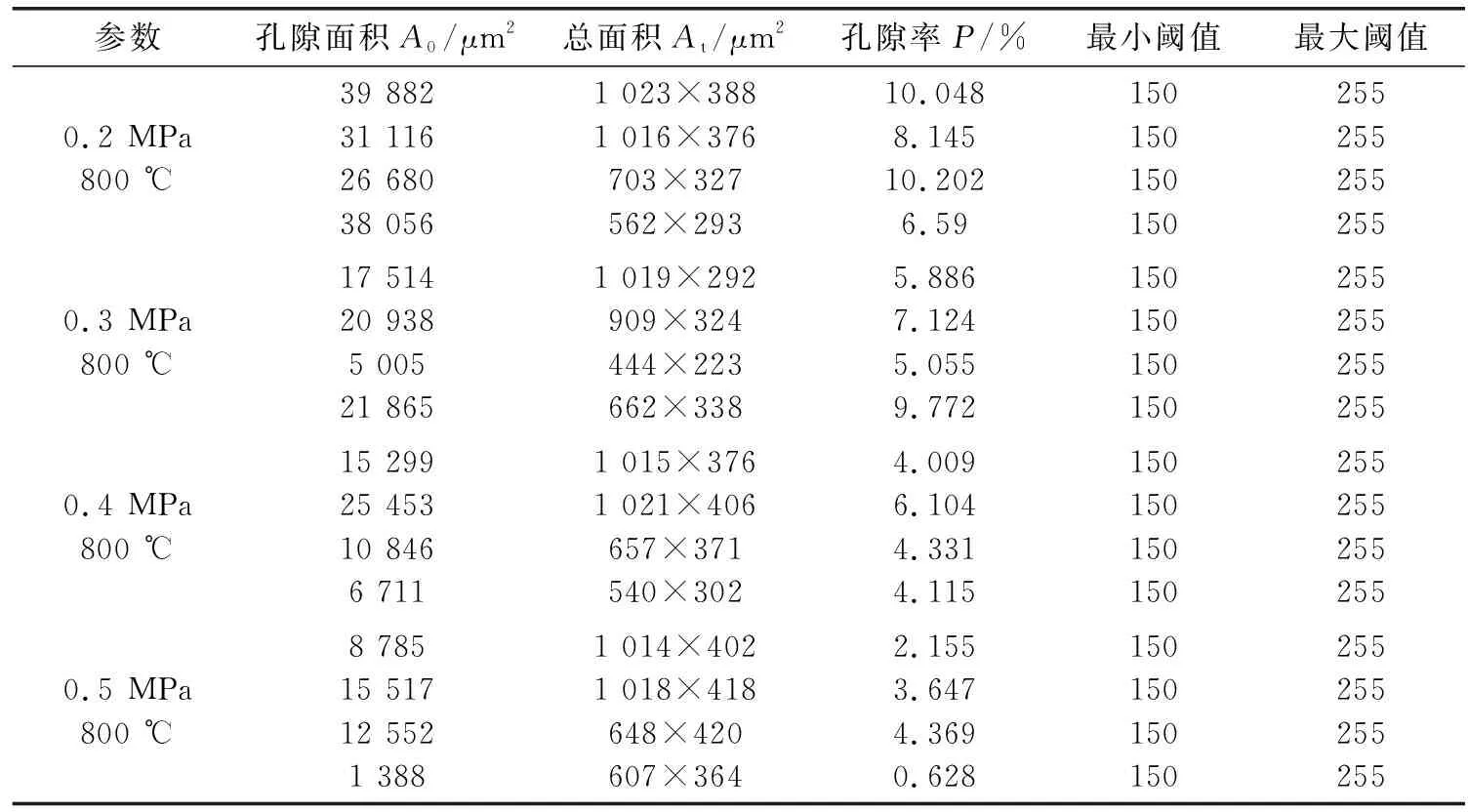

表3给出了不同静压力下改性Ni-WC金属陶瓷涂层亚表层孔隙率的ImageJ测试结果。图13所示为4种静压力下改性Ni-WC金属陶瓷涂层的平均孔隙率。4种静压力下金属陶瓷涂层的平均孔隙率分别为8.746%、6.959%、4.640%、2.670%,表明在经过电阻加热后,随着静压力的增大,涂层的孔隙率逐渐减小。分析认为在电阻加热后涂层出现了软化,呈现半熔融状态(20%~40%的液态及80%~60%的固态),然后经过超声深滚作用后,涂层晶粒发生了细化,晶界与晶界之间发生了碎裂,从而使涂层的孔隙消失;另外金属陶瓷涂层在微晶化过程中会产生压应力层,消除颗粒和颗粒之间的孔隙、空洞和裂纹,会大幅度提升金属陶瓷涂层的综合性能。

图13 改性Ni-WC金属陶瓷涂层平均孔隙率Fig.13 Average porosity of modified Ni-WC cermet coating

表3 改性Ni-WC金属陶瓷涂层孔隙率测试结果Table 3 Porosity test results of modified Ni-WC cermet coatings

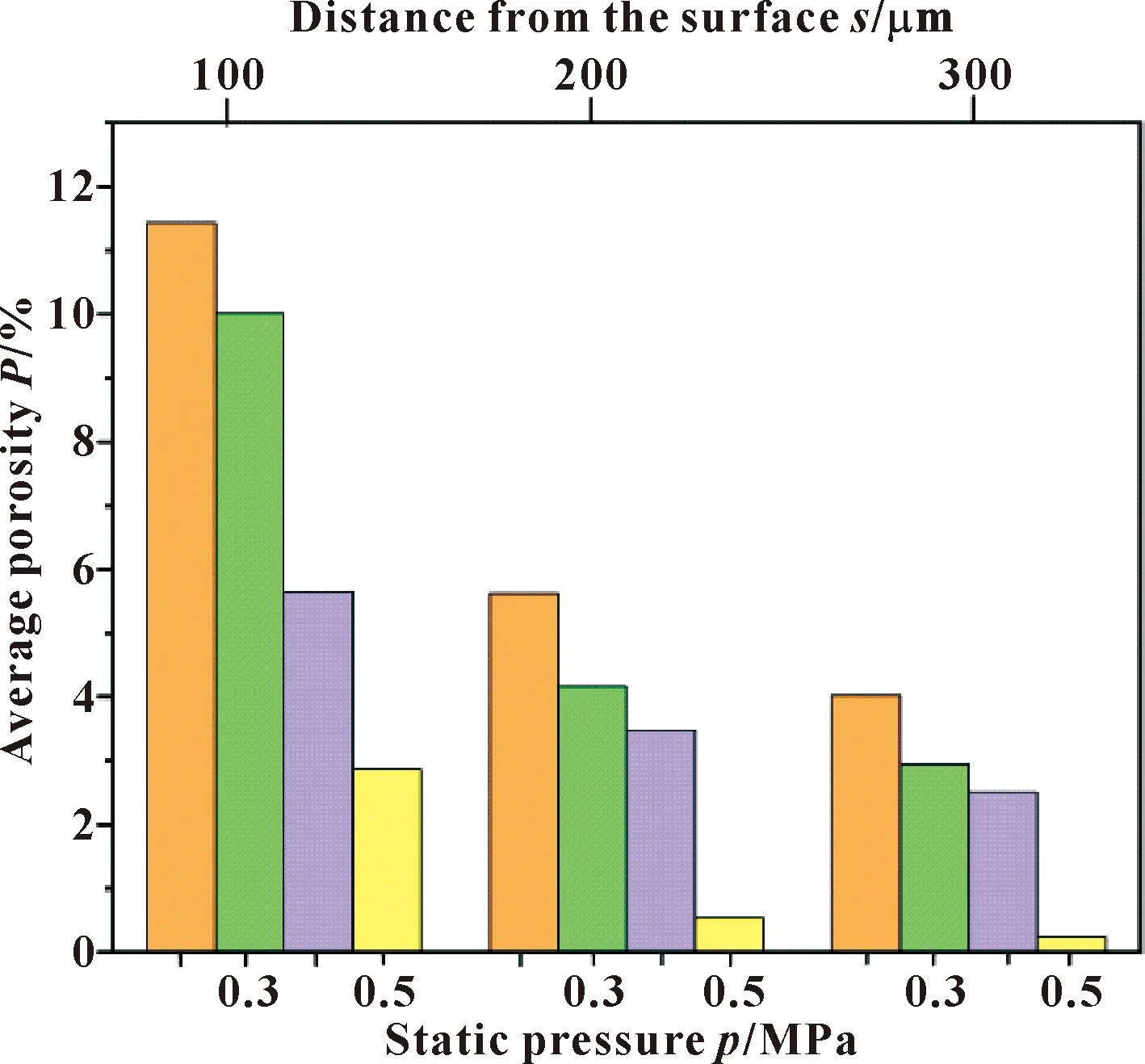

图14所示是不同静压力下改性Ni-WC金属陶瓷涂层孔隙率随表层深度的变化情况。可以看出,在涂层表面的孔隙率明显大于涂层内部的孔隙率,这充分说明了在高温的作用下,涂层晶体发生了定向移动,从涂层表面移动至涂层与基体的分界面处,从而使得涂层与基体分界面处的内聚强度大大提高,孔隙裂纹等缺陷大大降低,且这也符合材料成型中的最小阻力定律。

图14 不同静压力下改性Ni-WC金 属陶瓷涂层孔隙率沿深度变化Fig.14 Variation of porosity of modified Ni-WC cermet coating with depth under different static pressures

3 结论

(1)高温超声深滚对改性Ni-WC金属陶瓷涂层的表面微缺陷起到了改善的作用,消除了加工纹理,提高了表面光洁度,细化了晶粒,引入了残余压应力。且随着静压力的增大改性Ni-WC金属陶瓷涂层表面的晶粒尺寸不断减小,晶粒充分得到了细化,其平均表面残余压应力不断增大,涂层综合性能得到改善。

(2)高温超声深滚处理后,在改性Ni-WC金属陶瓷涂层结合面处发生了Ni元素的聚集,且在其亚表层结合面处发生物理化学反应生成了多相组织,形成了部分冶金结合。

(3)高温超声深滚对金属陶瓷涂层性能的改善起到了积极的作用,随着静压力的增大涂层的孔隙率不断减小,从而提升了金属陶瓷涂层的综合性能。