基于Comsol和BBD的折流板太阳能空气集热器结构优化*

2023-03-04乐嘉俊陈子文杨明金杨玲蒲应俊王教领

乐嘉俊,陈子文,杨明金,杨玲,蒲应俊,王教领

(1. 西南大学工程技术学院,丘陵山区农业装备重庆市重点实验室,重庆市,400715;2. 农业农村部南京农业机械化研究所,农业农村部现代农业装备重点实验室,南京市,210014)

0 引言

干燥是农产品产后加工过程中的重要环节[1]。干燥方法多种多样,自然晾晒干燥所需时间长且晾晒过程中卫生环境较差,易受灰尘影响;燃煤干燥所得农产品质量较差,运行成本高,且污染环境[2]。太阳能集热器可将太阳能转变为热能用于辅助供暖[3]、生活用水加热[4]、海水淡化[5]和航空航天[6]等多个领域,其中太阳能热利用低温区(313.15~338.15 K)与农产品干燥所需温度相匹配[7-8],农产品太阳能干燥具有成本低、质量好、绿色环保等特点,发展前景广阔[9]。太阳能空气集热器是太阳能干燥系统的重要部件,其集热性能直接影响干燥性能,其中折流板太阳能空气集热器的集热效率是该领域重点研究问题之一。

为了提高集热效率,Romdhane[10]提出了一种新型折流板太阳能空气集热器,其结构简单,易于维护。折流板太阳能空气集热器(以下简称折流板集热器)是太阳能平板空气集热器中的一种,被加热空气可直接用于农产品干燥,不需要中间热交换器。与无折流板集热器相比,前者能够增加气体在集热器内部的流程从而提高集热效率;与传热介质为液体的太阳能集热器相比,前者结构简单,不存在冬季结冰等问题。目前,国内外学者对于折流板集热器进行了大量研究,钱珊珠等[11]研究了不同折流板数量的折流板集热器集热性能,结果表明集热效率不与折流板数量呈正相关,其集热效率由集热器的温升和出口流速决定。胡建军等[12]研究了开孔对折流板集热器集热效率的影响,结果表明开孔能够减少涡流,集热效率提高3.60%。张东等[13]在普通平板型双流道太阳能空气集热器加入折流板,结果表明加入折流板的平板太阳能集热器集热效率提高19.48%。贾斌广等[14]通过改变折流板布置,开发出一种涡旋形流道太阳能空气集热器,其集热效率比常规太阳能空气集热器提高2.18%。Khanlari等[15]提出一种加号型折流板集热器,在较高的入口风速下集热效率能达84.30%。Bensaci等[16]数值研究折流板位置对集热效率的影响,发现折流板布置在集热器前半部分可以更好提升集热性能。

目前国内外学者针对折流板倾斜角度对集热器集热性能影响的研究较少。针对太阳能空气集热器折流板的倾斜角度进行数值模拟,根据农产品干燥温度使用要求,对比不同折流板布置和不同入口风速条件下的集热性能,并以此优化集热器设计,为集热器集热性能提升提供了一种新的方法。

1 材料与方法

1.1 材料与仪器

试验仪器:TBQ-2总辐射表(误差±2%)、PC-2辐照度记录仪、Pt100温度传感器(误差±0.15 K)、16路DM-6210温度采集器、SUMMIT-565热线式风速仪、太阳能模拟器(自制)、折流板太阳能空气集热器(自制)、计算机、可调速风机等。试验地点:西南大学工程技术学院(北纬29°48′56″,东经106°25′23″)。

1.2 数值仿真模型

1.2.1 模型建立和网格划分

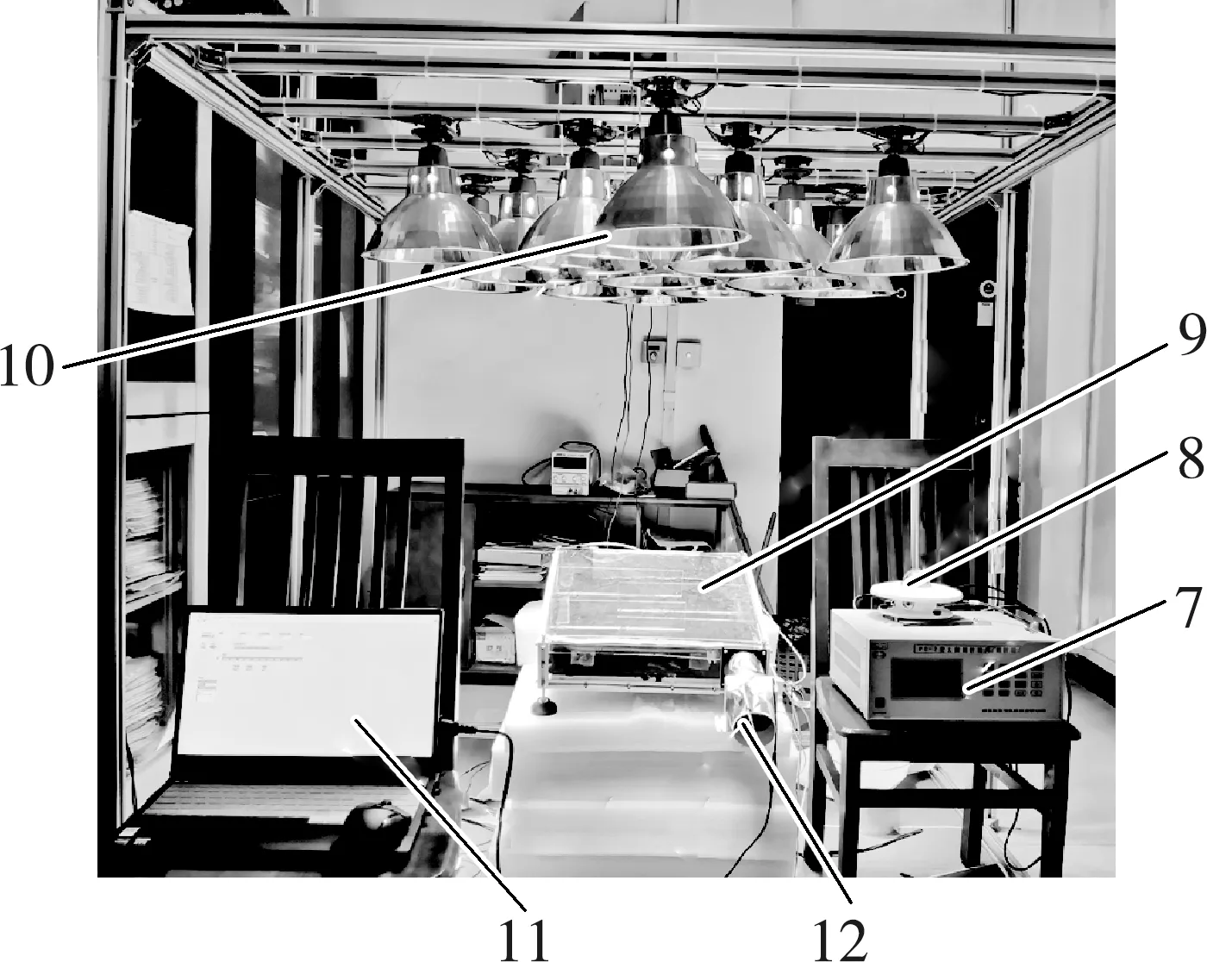

折流板太阳能空气集热器实物如图1所示,由PC(聚碳酸酯)盖板、吸热板、保温层、外壳框架等组成。在集热器的内部流道中安装有折流板,根据文献[17]中的折流板间距、长度、数量对集热效率的影响,本文设计了一款400 mm×400 mm方形集热器,折流板长280 mm,间距80 mm,数量为4,将集热器流道分成5个腔室。

集热器流道内部尺寸为400 mm×400 mm×70 mm,入口、出口直径68 mm。根据实物尺寸构建集热器三维模型,运用SolidWorks建模,忽略折流板厚度。将三维模型导入Comsol5.6中,并进行非结构网格划分,如图2所示,网格数量为6.4×105。

(a) 折流板集热器

(b) 太阳能模拟器

图2 折流板集热器网格划分

1.2.2 模型假设

为了更好研究集热性能,对数值仿真模型作以下假定。

1) 侧壁和底板保温层不与外界环境进行热量交换。

2) 空气在集热器流道内的流体传热过程为稳态。

3) 流道中空气为不可压缩流体。

4) 在整个太阳能集热器系统中,只有吸热板吸收太阳辐射能量。

5) 在整个流动换热过程中,只有PC盖板与环境进行对流换热和辐射换热。

1.2.3 边界条件及材料参数

集热器内部空气流道近似为矩形管道流,流体流动模型可分为层流模型和湍流模型。根据入口空气流速计算得雷诺数大小,雷诺数小于2 000的采用层流模型计算,雷诺数大于2 000的采用湍流模型计算。由于集热器流道内的空气雷诺数大于2 000,为湍流状态,本文采用reliable-k-ε湍流模型。模型边界条件和材料参数见表1。

表1 边界条件及材料参数Tab. 1 Boundary conditions and material parameters

1.2.4 数学模型

基于质量、动量和能量守恒原理求解集热器流道内流体流动和传热[18-19]。

1) 连续性方程(质量守恒方程):单位时间内流出流体微元质量流量变化量等于流入该流体微元团的质量流量变化量。

(1)

式中:ρ——流体密度,kg/m3;

μi——流体在i方向的速度分量,m/s;

t——时间,s;

xi——空间三维坐标,m。

2) 动量守恒方程:流体微元中的流体动量增加率等于作用在流体微元上的各种力之和。

(2)

式中:i、j——笛卡尔坐标系中的方向;

p——微团所处静压力,kPa;

Si——阻力引起的其他能源项,kJ;

ρgi——i方向重力分项,N;

τij——流体在沿着j方向作用i面上的粘性力,kPa。

3) 能量守恒方程:流体微元内的热力学能增加率等于进入流体微元内的净热流量与体积力与表面力对微团所做的功。

(3)

式中:h——流体比焓,kJ;

λ——分子运动产生的导热系数;

λt——随着时间t导热系数的变化量;

T——温度,K;

Sh——任何体积源,kJ。

1.3 试验方案

1.3.1 BBD试验

为了研究折流板倾斜角度对折流板集热性能的影响并得到最佳折流板角度组合,将集热器分成5个集热单元,如图3所示。由折流板分隔相邻集热单元,将折流板靠近集热单元空气入口处设为旋转中心,定义折流板角度顺时针旋转为正,逆时针旋转为负。将每折流板最大倾斜角度设置为10°。定义从集热器入口到集热器出口依次为折流板1、折流板2、折流板3和折流板4,其倾斜角度分别定义为θ1、θ2、θ3和θ4,利用Design-Expert12设计试验,各因子水平见表2。

图3 折流板集热器集热单元

表2 BBD试验因子水平表Tab. 2 BBD test factor level table

1.3.2 单因素试验

为了更好研究入口风速水平对集热性能的影响,最大程度满足农产品对干燥温度的需求,设置0.5、1.0、1.5、2.0、2.5 m/s共5个风速水平,进行单因素试验。

1.4 性能评价

1.4.1 集热效率

集热效率,即光热转换效率,可定义为空气在集热器流道中经吸热板加热后吸收的能量与太阳照射到集热器表面的太阳能之比,如式(4)所示。

(4)

式中:m——空气质量流量,kg/s;

C0——空气定压比热容,J/(kg·K);

Ti——空气入口温度,K;

To——空气出口温度,K;

Ai——集热面积,m2;

GT——集热器吸收到的太阳辐射量热,W/m2。

1.4.2 总热损系数

太阳能空气集热器在工作中会与外界环境进行对流换热和辐射换热,其间会有热量损失在环境中,主要包括顶部热量损失、底部热量损失和边缘热量损失。顶部热损系数Ut利用Klein提出的经验公式计算[20]。

底部热量损失由保温材料热传导所致,可作为一维热传导计算,底部热损系数

(5)

式中:k——保温材料导热系数,W/(m·K);

d——底部保温材料厚度,m。

边缘热损系数

(6)

式中:Ae/Ac——集热器侧壁总保温面积与集热面积之比。

因而,总热损系数

UL=Ut+Ub+Ue

(7)

1.4.3 热迁移因子

热迁移因子FR表示太阳能空气集热器实际输出热能与假定整个吸热板处于入口空气温度输出能量的比值,小于1,如式(8)所示。

(8)

式中:cp——比热容,J/(kg·K);

Ta——环境温度,K;

Ae——吸热板面积,m2;

S——单位面积集热器吸收到的太阳辐射能,W。

2 结果与分析

2.1 网格无关性及模型可靠性验证

2.1.1 网格无关性验证

以吸热板表面平均温度为衡量指标进行网格无关性验证。如图4所示,根据表1的约束条件和材料参数,吸热板表面平均温度随着网格数量的不断增加而减少,当网格数量超过6.4×105之后,平均温度趋于平稳,相关性变小。本文综合考虑计算精度和计算时间的均衡,采用网格数量约6.4×105。

图4 网格无关性验证

2.1.2 模型可靠性验证

利用太阳能模拟器产生不同强度的辐照度,通过辐照度记录仪记录当前辐照度。利用计算机记录温度传感器Pt100在不同辐照度强度下折流板集热器入口、出口温度数据,与模拟计算得到的结果相比较,进行误差分析。给吸热板一个热流密度来模拟吸热板吸收的太阳能。吸热板热流密度通过太阳辐照度测量值乘以PC盖板透过率和吸热板吸收率得到。根据表1数据,吸热板热流密度约为太阳辐照度测量值的0.81倍。

出口温度试验值与模拟值随辐照度的变化曲线如图5所示。试验值与模拟值具有很好的一致性,相对误差小于0.70%,模拟模型正确,可靠性高。

图5 试验值与模拟值的比较

2.2 BBD试验结果及分析

2.2.1 回归分析与方差分析

BBD试验设计及试验结果见表3。对试验结果的统计分析见表4。对表3中试验结果进行回归分析,得到集热器出口温度的多元二次回归方程

Reposeangle=333.88-0.360 8θ1+0.560 8θ2-

0.483 3θ3+0.601 7θ4-

0.047 5θ1θ2+0.29θ1θ3+

0.045θ1θ4+0.087 5θ2θ3-

0.202 5θ2θ4-0.132 5θ3θ4-

0.217 1θ12+0.160 4θ22-

0.165 8θ32-0.139 2θ42

(9)

由表4可知,折流板1、2、3、4的倾斜角度F值>1,P值<0.000 1,表明模型差异性极显著,模型设计合理。θ1、θ2、θ3、θ4、θ1θ2表现为极显著(P值<0.01),θ1θ4、θ22表现为显著(P值<0.05),其他参数表现为不显著。模型决定系数R2=94.95%,调整决定系数Radj2=89.91%,说明该模型能解释89.91%因子变化,模型拟合度较好。模型信噪比(AdeqPrecosion)=15.071 0>4,说明模型信号充足,能很好指导预测。

表3 BBD试验设计及结果Tab. 3 BBD trial design and results

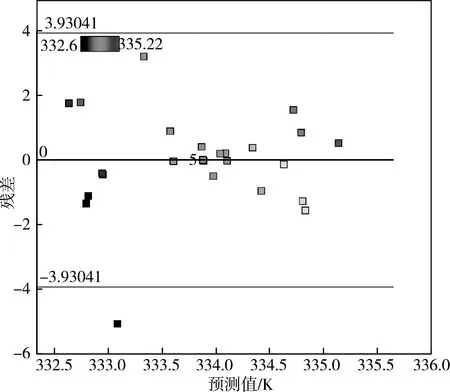

图6为模型的残差正态分布概率图,图中各点分布在直线附近,说明残差呈正态分布。图7为实际值与预测值的关系图,二者相似度很高,说明此模型对实际情况的拟合能力强。图8残差与预测值的关系图,图中各点在空间内随机分布,表明模型适应性好。

2.2.2 因子交互作用分析

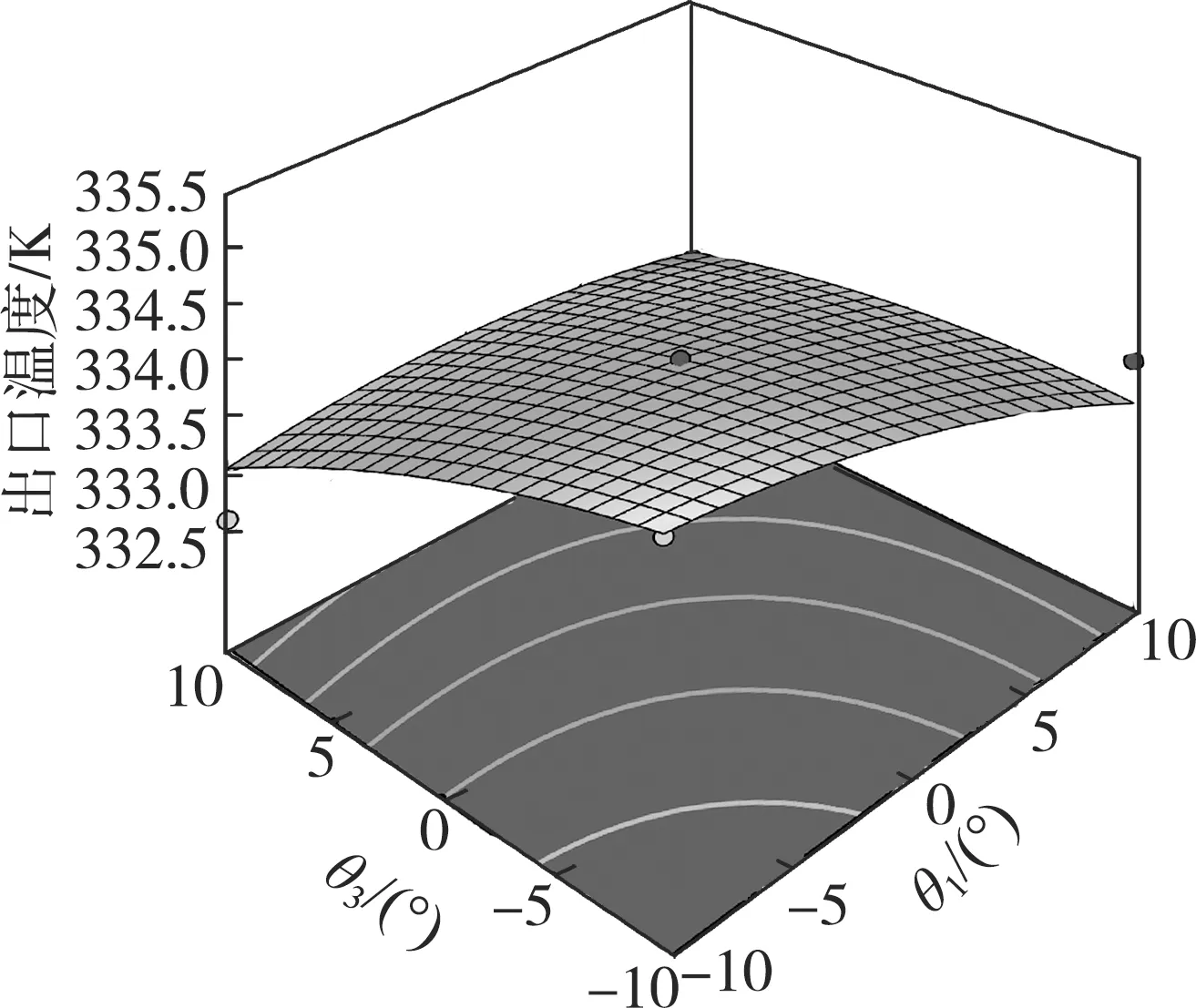

通过Design-Expert导出响应面和对应等高线如图9所示,通过响应面图和等高线图分析各因子交互作用及其强弱。

由图9(a)可知,随着θ1减小和θ2的增加,响应面先缓慢增高再快速增高,等高线趋于椭圆形,坡度变化大说明二者的交互作用影响极显著。由图9(c)可知,随着θ1减小和θ2的增加,响应面先缓慢增高再快速增高,坡度略小于图9(a),等高线趋于椭圆形,二者的交互作用影响较显著。由图9(b)、图9(d)、图9(e)、图9(f)可知,随着θ1和θ3、θ2和θ3、θ2和θ4、θ3和θ4这4组因子的变化,响应面坡度变化不大,等高线趋于圆形,说明各组的交互作用影响均不显著。

表4 回归模型的方差分析Tab. 4 ANOVA for regression models

图6 残差正态分布概率图

图7 实际值与预测值

图8 残差预测图

2.2.3 响应面结果优化及验证

为升高出口温度,在Design-expert中进行参数优化。以出口温度为评价指针,目标及约束条件如式(9)所示。

(9)

在Design-expert导出的结果中选优,得到最佳参数组合:折流板1倾斜角度为-10°,折流板2倾斜角度为10°,折流板3倾斜角度为-10°,折流板4倾斜角度为10°。定义此参数组合的集热器为倾斜折流板集热器。在该参数组合条件下进行仿真试验,以验证优化结果与模拟相符性。预测出口温度为335.673 K,仿真出口温度为335.51 K,相差0.163 K,相对误差为0.05%,表明优化预测结果与模拟结果相符合。

(a) θ1和θ2交互作用

(b) θ1和θ3交互作用

(c) θ1和θ4交互作用

(d) θ2和θ3交互作用

(e) θ2和θ4交互作用

(f) θ3和θ4交互作用

2.3 集热性能分析与结构优化

2.3.1 基础折流板集热器

对基础折流板集热器的集热性能进行Comsol数值模拟,约束条件和材料参数见表1。基础折流板集热器的各折流板的倾斜角度均为0。空气从集热器入口进入,经过吸热板后会带走吸热板上的热量从而达到加热空气的目的,但是仍有部分热量未被带走,从而在吸热板上形成积热,积热会影响集热器的集热性能。

图10为基础折流板集热器吸热板温度云图和吸热板表面空气速度流线图。

由图10(a)可以看出,吸热板在折流板背面和每块折流板转弯处存在明显积热。由图10(b)可以看出,在吸热板积热比较集中的位置出现涡流,共7处。由于折流板导致空气速度方向不断改变从而形成涡流,涡流使空气在此处滞留时间较长而被持续加热,从而形成图10(a)中的积热。

根据数值模拟可知集热器出口温度为333.88 K。根据式(4)~式(8)可计算出集热器在此工况下集热性能:集热效率为74.78%、热损系数为3.771 W/m2、热迁移因子为0.758、入口、出口压力损失为1.806 Pa。

(a) 温度云图

(b) 速度流线

2.3.2 倾斜折流板集热器数值模拟分析

对倾斜折流板集热器的集热性能进行Comsol数值模拟,约束条件和材料参数见表1。倾斜折流板集热器中折流板1、2、3、4的倾斜角度分别为-10°、10°、-10°、10°。图11为倾斜折流板集热器吸热板温度云图和吸热板表面空气速度流线图。

比较图11(a)和图10(a)可以看出,与基础折流板集热器相比,倾斜折流板集热器吸热板上的积热区更加集中,主要集中在折流板1、2、3转弯处,折流板与侧壁处的积热问题明显改善。由图11(b)可以看出,与基础折流板集热器相比,倾斜折流板集热器吸热板表面形成5个涡流,3个大涡、2个小涡,涡流数量减少2个,积热面积有所改善。

根据数值模拟,集热器出口温度为335.51 K。根据式(4)~式(8)可计算出集热器在此工况下集热性能:集热效率77.78%、热损系数3.762 W/m2、热迁移因子0.788、入口、出口压力损失0.997 Pa。

与基础折流板集热器相比,倾斜折流板集热器出口温度升高1.63 K,集热效率提升4.01%,入口、出口压力损失降低44.80%,热损系数变化不大。

(a) 温度云图

(b) 速度流线

2.3.3 开孔型倾斜折流板集热器

为进一步改善吸热板上的积热问题,在上述倾斜折流板集热器的折流板上打孔,形成开孔型倾斜折流板集热器。折流板的开孔方案为:折流板1、折流板4拐角处等距40 mm各打3个5 mm方孔,折流板2、折流板3拐角处和靠近侧壁处等距40 mm各打2个 5 mm 方孔。图12为开孔型折流板集热器吸热板温度云图和吸热板表面空气速度流线图。

由图12(a)可以看出,在折流板上开孔,可以产生流体旁通效应,对各折流板,特别是折流板3,背侧积热问题起到一定的改善作用,从而使集热器内部气流分布更加紊乱,有助于提高集热效率。

根据数值模拟,集热器出口温度为335.91 K。根据式(4)~式(8)可计算出集热器在此工况下集热性能:集热效率78.51%、热损系数3.771 W/m2、热迁移因子0.795、入口、出口压力损失1.027 Pa。

与基础折流板集热器相比,开孔型倾斜折流板集热器出口温度升高2.03 K,集热效率提升4.99%,入口、出口压力损失降低43.13%,热损系数变化不大。综合比较,开孔型倾斜折流板集热器的集热性能更优。

(a) 折流板开孔情况

(b) 温度云图

(c) 速度流线

2.4 入口风速对集热性能的影响

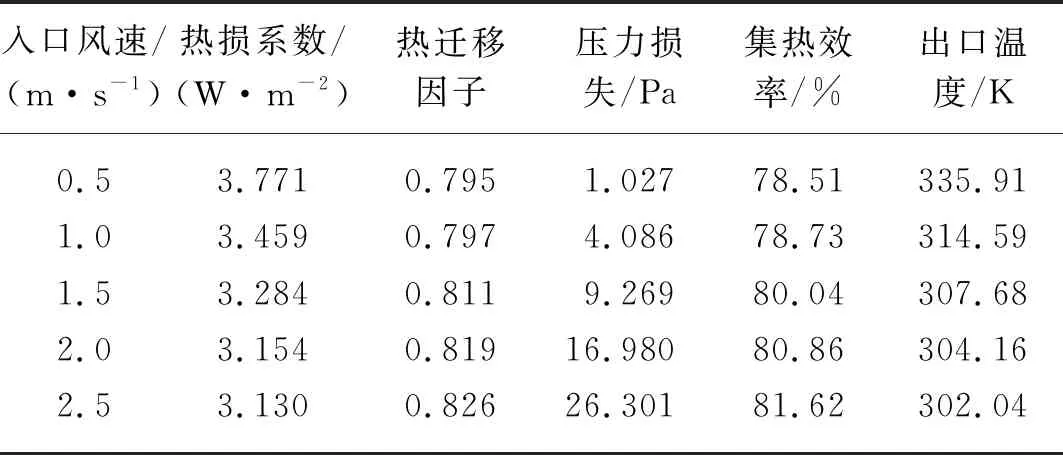

针对开孔型倾斜折流板集热器,为分析不同入口风速对集热性能的影响来获得实际农产品干燥所需热风条件,分别设置入口风速为0.5、1.0、1.5、2.0、2.5 m/s(其余边界条件和材料参数同表1),对比分析不同入口风速条件下的集热性能,优化入口风速工作参数。根据数值模拟,得到不同入口风速条件下的集热性能参数(表5),入口风速与各性能参数之间的关系如图13和图14。

表5 入口风速对集热性能的影响Tab. 5 Influence of inlet wind speed on heat collection performance

图13 热损系数和热迁移因子

图14 压力损失、出口温度和集热效率

由图13可以看出,对于开孔型倾斜折流板集热器,随着入口风速的增加,热损系数逐渐降低,热迁移因子逐渐增加,当入口风速大于1.5 m/s后,增加速度逐渐减缓。由图14可以看出,随着入口风速的增加,集热效率逐渐增加,出口温度逐渐降低,减少速度逐渐减缓;随着入口风速的增加,入口、出口压力损失逐渐增大,增加速度逐渐加快。

在入口风速为2.5 m/s时,集热效率最高,可达81.62%,但此时压力损失可达26.301 Pa,此时入口风机功率消耗较大。在入口风速为0.5、1.0 m/s时,出口温度分别为335.91 K、314.59 K,即62.76 ℃、41.44 ℃,可以满足农产品所需干燥温度,此时入口、出口压力损失较小,能够有效减少空气流动阻力和风机功耗。因此,当采用开孔型倾斜折流板集热器干燥农产品时,适宜的入口风速条件为0.5~1.0 m/s。

3 结论

将折流板倾斜角度作为试验因素将集热器的出口温度作为试验目标,通过Comsol对BBD试验设计方案进行数值模拟,利用响应面法对仿真数据进行分析得到优化结果,对优化结果进行仿真试验验证,得出折流板倾斜角度最佳参数组合。在折流板倾斜角度固定条件下对入口风速进行单因素试验,通过试验可知不同风速对集热器集热性能的影响,得出适合农副产品干燥的入口风速。

1) 基于Comsol的reliable-k-ε湍流模型数值研究了基础折流板集热器的集热性能,通过Comsol数值模拟与试验验证,其出口温度模拟值和试验值相对误差小于0.70%,验证了数学模型的有效性和可靠性。

2) 基于BBD试验和响应面法,利用响应面法分析BBD试验数据得到最佳参数组合:折流板1倾斜角度为-10°,折流板2倾斜角度为10°,折流板3倾斜角度为-10°,折流板4倾斜角度为10°,优化了折流板布置;基于流体旁通效应对折流板进行开孔,优化了折流板结构。与基础折流板集热器相比,倾斜折流板集热器、开孔型倾斜折流板集热器的出口温度分别升高1.63 K、2.03 K,集热效率分别提升4.01%、4.99%,入口、出口压力损失分别降低44.80%、43.13%。

3) 对入口风速单因素试验结果分析,可知开孔型倾斜折流板集热器较优的入口风速条件为0.5~1.0 m/s,可以满足农产品太阳能干燥需求。