双辊式食用菌培养料翻堆机翻堆装置设计与试验*

2023-03-04王善文谢秋菊谢守勇邓成志黎展鹏

王善文,谢秋菊,谢守勇, 2,邓成志,黎展鹏

(1. 西南大学工程技术学院,重庆市,400715;2. 西南大学丘陵山区农业装备重庆市重点实验室,重庆市,400715)

0 引言

我国食用菌资源丰富,是世界上最早认识和栽培食用菌的国家,食用菌含有丰富的蛋白质和氨基酸,是一款绿色无公害的健康型食品[1-3]。随着经济的快速发展,人民生活水平的提高,食用菌需求量不断增加[4]。近10年来,我国食用菌的总产量不断上升,截至2018年,我国成为全球第一大食用菌生产国、消费国和出口国,年产量占全球产量的70%以上[5]。目前我国食用菌产值比重在农业中仅次于粮、菜、果、油,居第5位,已经成为发展经济的重要产业之一[6]。

然而现阶段国内只有极少数大型食用菌厂引进国外翻堆设备,大部分的食用菌生产基地仍处于手工小作坊状态,采用传统的人工翻堆方式,这种翻堆方式不仅作业环境差,劳动强度大,人力成本高,并且工作效率低,物料混合不均,极大地影响了培养料的质量和产量。为了提高食用菌培养料的生产效率,在结合食用菌的生产工艺和现有翻堆技术的基础上,针对食用菌培养料设计一种翻堆机构并进行分析和优化[7-10]。本文通过查阅国内外相关资料,将翻堆过程理论分析、虚拟样机建模技术、离散元虚拟仿真技术以及样机实地试验等多种方法相结合对食用菌翻堆机开展设计与翻堆性能研究。

目前市面上尚无专门针对食用菌培养料的翻堆机,大部分翻堆机是对秸秆、污泥进行堆肥处理。其中美国和加拿大共同研制的“新远东—圣甲虫”翻堆机集机电液控制技术于一体,能自动控制温湿度,大大提高生产效率和生产质量[11]。虽然国外翻堆机的技术较为成熟,但国外设备的价格昂贵且不适合我国国情,相比之下,我国在这领域起步晚,而且设备的适用性较低且对物料翻堆的研究较少。

针对以上问题,本文根据翻堆机的设计要求以及农艺要求,提出一种双辊式翻堆装置,并对翻堆装置的空间结构布局、抛刀分布进行研究,同时利用离散元法对翻堆过程进行仿真确定最优参数,最后通过实地试验验证离散元仿真分析的正确性与可行性。

1 翻堆机总体结构与工作原理

食用菌培养料堆制发酵采用好氧发酵技术,通过有益微生物的生命活动将原材料转化为稳定的有机质。该过程集复杂的物理、化学以及生物变化为一体,在此期间,需要多次翻堆达到降温、混合、粉碎、增氧的效果,从而提高菌料发酵的效率和质量[12-13]。

1.1 总体结构

根据食用菌培养料翻堆机设计要求,对整机总体结构进行设计并利用Creo 3.0完成三维建模,如图1、图2所示。该机主要由机架、动力驱动装置、行走装置、转向装置、翻堆装置以及成型装置,覆膜装置等组成。整机呈龙门状,采用四轮行走结构,后轮驱动、前轮转弯,行走电机通过链传动将动力传输到后轮以驱动整机前进,前轮通过电动推杆伸缩来实现左右转向。翻堆装置主要分为碎料刀辊和翻料刀辊,二者平行交错布置,其动力均为单侧输入,由电机经蜗轮蜗杆减速器再经过链传动传递得到[14-16]。成型装置固定在机架后方,对翻堆装置后抛的菌料起成型作用。

图1 整机总体结构

图2 整机总体结构三维模型图

1.2 工作原理

翻堆机作业前,整机放置于料堆一端,横跨在培养料料堆宽度方向的两侧。启动开关,整机在行走电机的驱动下沿料堆长度方向前进,同时碎料刀辊和翻料刀辊做回转运动。两刀辊采用阶梯状立体空间布置方式,即在前进方向和高度方向均存在一定间距,作业时碎料刀辊首先接触未翻菌料,碎料刀辊旋转将上层结块菌料打碎,并往后抛掷,翻料刀辊在碎料刀辊的基础上切削更深层的菌料并将其向上翻起,使菌料上下混合均匀,如图3所示。

分层作业可保证翻料深度的同时降低翻料刀辊的工作负荷。在刀辊不断打碎、翻动、混合菌料的过程中,可散发水分、降低堆温、提高料堆内部的含氧量,满足各类好氧微生物对氧气的需求,从而实现菌料均匀发酵。

图3 双辊式翻堆机工作原理

2 翻堆装置设计

2.1 双辊空间结构布局

翻堆装置是翻堆机的核心,包含碎料刀辊与翻料刀辊两部分,将翻堆装置两刀辊设计为一前一后,且碎料刀辊在上方、翻料刀辊在下方,呈阶梯状布置,刀轴通过轴承座与机架连接,利用螺钉固定。考虑到零部件的通用性,将两刀辊的回转半径设计为一致。如图4所示为双辊式翻堆装置的侧向布局简图,点O、O′、O″分别为主传动轴、碎料刀辊以及翻料刀辊的回转中心,L为两刀辊中心轴之间的距离(简称轴间距),α为中心轴连线与前进方向之间的夹角(简称轴线夹角)。

如图4所示,碎料刀辊切削未翻菌料的深度

Hs=H+R1-Lsinα-R2

(1)

则翻料刀辊切削未翻菌料的深度

Hf=R2+Lsinα-R1

(2)

式中:H——料堆深度,m;

R1——碎料刀辊的回转半径,m;

R2——翻料刀辊的回转半径,m。

由式(1)、式(2)可知,保持翻料刀辊位置不变,随着轴间距增大或轴线夹角增大,碎料刀辊切削未翻菌料的深度变小,而翻料刀辊切削未翻菌料的深度变大。

图4 双辊式翻堆装置侧向布局简图

2.2 抛刀设计

2.2.1 抛刀选型

抛刀作为翻堆过程中的触料部件,主要用于搅拌切削菌料,将结块菌料有效打碎、提高透气性并实现菌料的均匀混合。因此,抛刀的形状结构会直接影响翻堆作业的质量与功耗。目前,堆肥发酵中的槽式翻堆机抛刀类型主要分为拨板式、普通L型式、旋切式。

鉴于旋切式结构具有优良的减阻降耗性能,本文采用旋切式抛刀,其刃口是一系列连续的曲线。其中,侧切刃一般为等进螺线,即阿基米德螺旋线,主要作用是切割物料,具有良好切削、撕裂以及粉碎性能。正切刃是折弯得到的一段空间曲线,主要作用是抛洒物料。旋切式抛刀制造过程较为复杂,为了降低加工制作成本,选用国标II T245旋耕刀作为抛刀。

2.2.2 抛刀排列设计

刀轴旋转方向分为正转和反转,两种方式各有优劣。正转时刀辊转向与行走驱动轮转向相同,与反转相比,其牵引力较小,作业功耗也较小[17]。刀辊反转时,刀片自下而上切削菌料,刀尖水平速度方向与前进速度方向一致,不会出现推料现象,对菌料有良好的切割破碎作用,并且可以有效掩埋上层菌料,但作业功耗相对较高[18]。由此可知,对两刀辊旋转方向进行配置时,既要考虑菌料打碎混合的效果,又要权衡作业功耗问题。由于料堆上层菌料较为松散,碎料刀辊采用正转即可达到较好的破碎效果,而底层菌料相对紧实,翻料刀辊旋转方向则通过后续仿真分析确定。图4中刀辊旋向组合称为正—正,即碎料刀辊与翻料刀辊均为正转,反之,若碎料刀辊正转、翻料刀辊反转,则刀辊旋向组合称为正—反。单个刀辊的三维结构如图5所示。

图5 刀辊结构图

综合分析考虑,为避免漏翻区域产生,合理设置轴向相邻抛刀的安装间距,翻堆机刀辊工作幅宽Bz、轴向相邻抛刀的安装间距D以及抛刀总数N(取值为偶数)之间满足以下关系

(3)

根据要求设计的翻堆机工作幅宽为1 000 mm,取抛刀安装间距为40 mm,计算得到抛刀总数24把,相继工作的抛刀周向夹角为15°。抛刀排列展开图如图6所示。

图6 抛刀排列展开图

3 翻堆装置离散元模型构建与工作过程模拟

分析可知,两刀辊不同的空间结构配置会影响翻堆作业后菌料的混合效果以及作业功耗。因此,在保证整机前进速度与刀辊转速一定的前提下(前进速度为0.12 m/s,刀辊转速为225 r/min),取双辊轴间距、轴线夹角为试验因素开展虚拟仿真试验研究。结合国内外研究现状并综合考虑整机尺寸、料堆尺寸等因素,确定双辊轴间距范围为525~625 mm,轴线夹角为20°~40°。

3.1 作业性能指标设计

3.1.1 混合效果

翻堆作业要求菌料均匀混合,以促进菌料均匀发酵。菌料打碎混合过程较为复杂,为了定量分析翻堆作业后菌料的混合效果,采用混合系数进行评价

混合系数由变异系数衍生而来,变异系数又称为离散度,可以比较客观地反应物料的混合效果。变异系数越小,颗粒混合越均匀,反之混合效果越差,其范围为0~1。为使变异系数的数值大小与混合效果呈正相关,故引入混合系数,其表达式为

Rv=1-Cv

(4)

式中:Rv——混合系数;

Cv——变异系数。

翻堆作业完毕后,利用EDEM后处理模块中的selection功能将预先指定的分析区域划分为6个小格,如图7所示。统计每个网格内墨绿色颗粒的质量并计算其百分比,按式(5)~式(7)计算变异系数。

(5)

(6)

(7)

式中:Ns——样本数量;

xi——各网格内墨绿色颗粒的比例;

σs——墨绿色颗粒比例标准偏差。

图7 颗粒统计区域划分

3.1.2 作业功耗

在寻求较优菌料混合效果的同时,应该尽可能减少机组作业的功耗,因此选取功耗也作为试验指标,根据相关力学原理可知,刀辊作业功耗与刀辊转速及其所受扭矩满足如下关系

(8)

式中:Pt——刀辊作业功率,W;

T——刀辊所受扭矩,N·m;

n——刀辊转速,r/min。

通过前期对料堆的粒径、含水率、堆积密度、摩擦系数等参数的测量,从而构建仿真模型。

3.2 仿真模型构建

建立三维尺寸(长×宽×高)为6 m×0.38 m×0.6 m的料堆,采用静态方式生成颗粒,将料堆分为上下两层并以不同颜色标记。待物料稳定后去除槽体对料堆四周的限定,长度方向上不做任何限制使物料自由坍塌,宽度方向上采用周期性边界条件,初始时翻堆装置位于料堆一端,如图8所示。设置翻堆装置前进速度以及转速,作业时间65 s。仿真时步取Rayleith时间步长的30%,网格尺寸取为最小球形单元尺寸。

图8 虚拟仿真模型

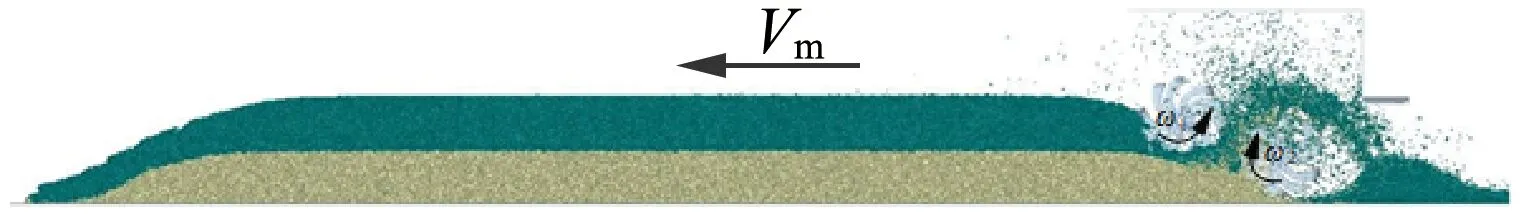

3.3 翻堆过程仿真

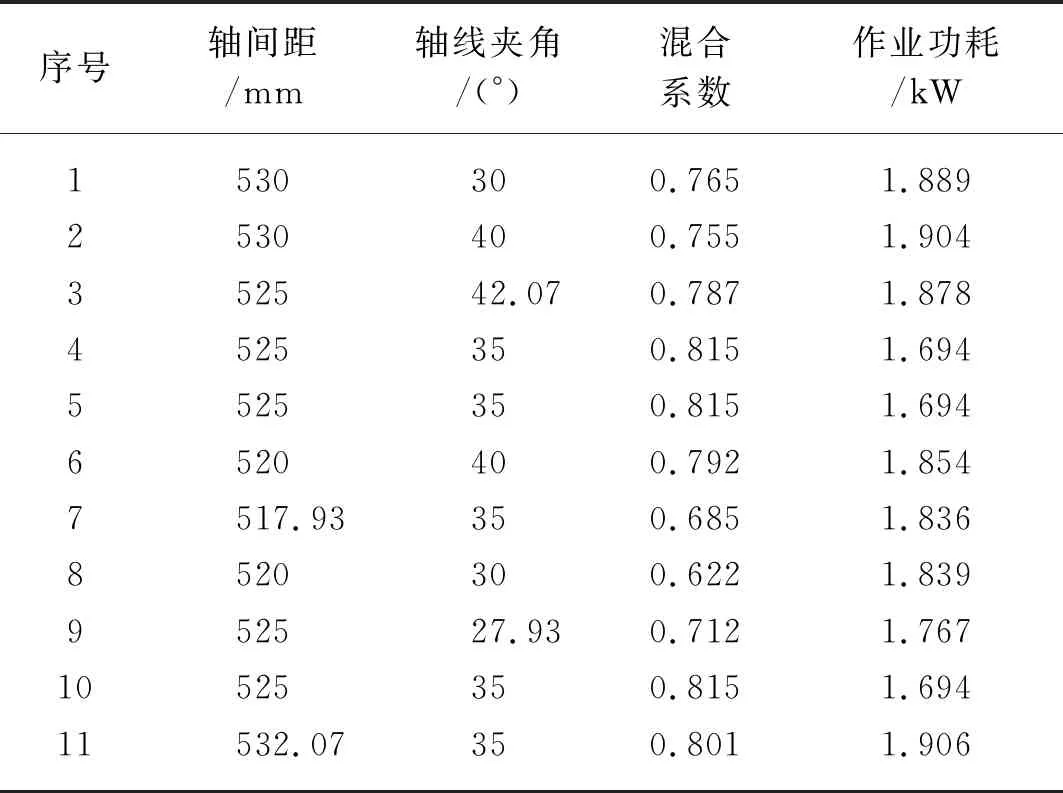

仿真时,确立两刀辊的轴间距在520~530 mm范围内,轴线夹角在30°~40°范围内,然后通过Central Composite Design (CCD)试验以混合系数和作业功耗为评价指标,以轴间距和轴线夹角为影响因素,寻找两刀辊轴间距和轴线夹角的最优组合。根据CCD试验方案开展EDEM仿真试验,试验方案及结果如表1所示,试验过程如图9所示。

表1 CCD试验方案及结果Tab. 1 CCD test program and results

(a) 入料阶段

(c) 出料阶段

3.4 仿真结果分析

通过Design Expert 8.0.5软件得到混合系数Rv、翻堆机作业功耗Pt与轴间距L和轴线夹角α的回归模型

Rv=0.82+0.034L+0.033α-0.045αL-

0.039L2-0.036α2

(9)

Pt=1.69+0.025L+0.023α+

0.095L2+0.07α2

(10)

两个回归模型的方差分析如表2所示,两回归模型的P值都很小,表明两回归模型都能很好地表达响应值与两参数之间的关系。两回归模型的决定系数R2分别为0.971 9和0.956 4,说明回归模型的拟合精度较高。按对各响应值影响从大到小排序,对混合系数影响显著项为轴间距L、轴线夹角α,对作业功耗影响显著项为轴间距L、轴线夹角α。轴间距L和轴线夹角α对混合系数、翻堆机作业功耗的交互作用如图10、图11所示。

在Design Expert软件中,以作业功耗Pt最小,混合系数Rv最大为优化目标,对二阶回归方程式(9)和式(10)进行优化求解。解得最优组合:轴间距L为525.17 mm,轴线夹角为35.25°,此时混合系数为0.817 5,作业功耗为1.696 kW。将最优参数解带入仿真试验,其他参数均与CCD试验中相同,进行验证。仿真试验结果显示当轴间距L为525.17 mm,轴线夹角为35.25°时,此时的混合系数为0.819 4,作业功耗为1.702 kW。仿真结果与CCD试验结果的误差分别为0.23%和0.35%。

所以通过EDEM仿真分析,确定两刀辊的轴间距为525.17 mm,两刀辊轴线夹角为35.25°。

表2 二次回归方差分析Tab. 2 Quadratic regression analysis of variance

图10 轴间距和轴线夹角对混合系数的影响

图11 轴间距和轴线夹角对功耗的影响

4 实地验证试验

4.1 试验准备

为了验证仿真结果的准确性和设计方案的可行性,同时测试样机的作业效果,研究该装置在不同工作条件下的作业质量。试验于2020年12月在重庆市某食用菌种植有限公司开展,作业对象为双孢菇培养料(玉米芯与牛粪按5∶1的比例混合而成)。试验前,对培养料进行喷水处理(以手握物料指间有水浸出为宜),搅拌均匀后将其堆砌为条垛状,料堆规格(长×宽×高)为10 m×1 m×0.6 m。

为便于分析翻堆作业后上下层物料的混合效果,在料堆3 m、5 m、7 m处分别放入不同颜色的厘米标记块以区别上下层物料,下层为绿色、上层为红色,总共放置6个截面的标记块[18],每个截面间隔100 mm,即在距离地面50 mm、150 mm、250 mm、350 mm、450 mm、550 mm处,每个截面标记块数目为60个(10×6),按间距100 mm×100 mm均匀摆放。建堆完毕后堆放10天,待培养料快速发酵后进行试验[19-23]。料堆堆制过程如图12所示。

图12 料堆堆制

4.2 试验结果

将食用菌培养料双辊式翻堆机的工作参数调整至仿真值开展实地验证试验。即前进速度为0.12 m/s,刀辊转速为225 r/min,对作业后的菌料混合效果和功耗进行测试,取各指标测量结果的平均值作为试验结果,如表3所示,实地试验如图13所示。

表3 试验验证结果Tab. 3 Test verification results

图13 作业效果图

由表3可知,实测混合系数为0.714,实测作业功耗为1.828 kW,相比仿真结果,二者的相对误差分别为12.86%和7.40%。混合系数的误差主要是由建模时对仿真模型进行了一定程度上的简化所造成的,同时标记块与菌料的物理特性并非完全一样,导致其运动效果存在一定差异,而功耗误差则可能是由于整机运动参数存在波动性、料堆内菌料参数不完全一致等。但在农业机械领域,该误差是可接受的,因此,利用离散元法进行翻堆作业混合效果的研究是可行的。

5 结论

1) 本文以食用菌培养料为作业对象,在现有翻堆技术的基础上提出了一种双辊式翻堆机,对翻堆机的关键部件进行设计,确定选用国标Ⅱ T245旋耕刀作为抛刀,抛刀总数24把,抛刀周向夹角为15°。

2) 以两刀辊的轴间距和轴线夹角为变量开展翻堆性能仿真试验,仿真结果表明轴间距为525.17 mm、轴线夹角为35.25°,对应的菌料的混合系数为0.819 4、全刀辊作业功耗为1.702 kW。

3) 试制双辊式翻堆机样机并进行了实地试验,结果显示混合系数为0.732,作业功耗为1.828 kW,与仿真值的误差分别为12.86%、7.40%,验证了离散元模拟翻堆作业的正确性与可行性。