管板组合桩码头整体式导向架钢管桩施工技术应用

2023-03-04鲁俊杰中交第四航务工程局有限公司

鲁俊杰 中交第四航务工程局有限公司

1.工程概况

广州港南沙港区四期集装箱码头为粤港澳大湾区首个自动化码头,厂区内淤泥~淤泥质土埋藏深度浅,地下水位浅,是国内首个在深厚淤泥地质条件下应用管板组合+格栅水泥土搅拌桩+单锚钢拉杆结构形式的10万吨级码头。项目海轮码头建设2个10万吨级和2个5万吨级集装箱船泊位,岸线总长1460m;12个2000吨级多用途驳船泊位,泊位总长 985m;4个工作船泊位,泊位总长200m。码头需施打1129根钢管桩,钢管桩桩径分别为Φ2032mm、Φ1626mm、Φ1000mm三种规格,壁厚分别为24mm、20mm、18mm,材质选用Q420B和Q355B。

南沙港区位于伶仃洋水域,珠江三角洲河口湾河海交汇处。其基底为下古生界中~深变质的区域变质岩,其上覆盖着第四纪不同成因的地层。驳11-12#泊位前排钢管桩桩端土层主要为中粗砂层,局部为粗砾砂混卵石、卵石和强风化变粒岩;驳11-12#泊位锚定桩土层桩端主要为粘土、粘土夹砂层。海轮码头1-4#泊位前排钢管桩桩端土层主要为强风化变粒岩或中风化变粒岩;海轮码头1-4#泊位锚定钢管桩桩端土层主要是经加固的淤泥质土,粘土,粘土夹砂层为主。

2.施工工艺

(1)施工工艺流程。施工工艺流程:钢管桩到货验收→场地平整→测量定位→架设导向架→钢管桩下桩定位→调整垂直度→钢管桩沉桩至设计面以上1.2米左右→拆除导向架→钢管桩沉桩至设计标高。

采用整体式导向架振动联合锤击施工方法,通过设计整体式导向架,采用双拼H型焊接制作的双边牛腿定位锚桩进行固定导向架,安装一次可同时施打四根钢管桩,并且对钢管桩施工过程中的垂直度、偏位等可以及时调整,减小整体式导向架安装时间,提高施工效率。经过振动锤沉桩至桩不能再下沉,移除导向架,经柴油锤锤击桩至设计标高。

(2)设备选型与参数控制。对钢管桩处地质条件进行分析,开展试桩试验,复核沉桩控制标准,检验基桩承载力。插桩在起重设备选择320t履带吊,振动锤选择YZ-300L液压振动锤;送桩起重设备选择180t履带吊,沉桩设备选择HD180柴油锤。

沉桩控制以桩尖标高控制为主,贯入度作为校核,当桩尖已达到设计标高,最后10击平均贯入度≤8mm/击,可以终锤;当桩尖已达到设计标高,最后10击平均贯入度>8mm/击,应继续锤击,直至打完富余桩长,或直到最后30击平均贯入度≤8mm/击,可以终锤[1]。

3.关键技术

(1)场地平整。对桩位轴线两边场地进行平整,场地标高<设计桩顶标高-导向架架身高度-1.2m,对于较软弱的土质,提前进行地基承载力验算,确保吊机等机械设备行走。地基处理后,场地固结度高达90%,工后沉降≤25cm,交工面的地基承载力P地基≥120KPa。以此核算管板组合桩在施工过程地基是否满足承载力要求。

根据地基承载力计算,选择最不利条件进行验算:320t履带吊轨距s=7.0m,履带中心长度L=8.53m,履带宽度B=1.2 m,带基本主臂的整机重量为242t,包含配重、吊钩等重量达300 t;吊重钢丝绳8t,液压冲击锤66t,桩帽30t,加320t履带吊自重,基础需承载m 总=404t重;履带吊与基础接触面积为S履=2Bs=2×1.2×7=16.8m2。

图1 双边牛腿定位锚桩加固示意图

①基础未铺设钢板情况下地基承载力情况。m 总×9.8/S 履=404×9.8/16.8=235.67KPa≥P地基=120KPa,320t履带吊直接行走于场地上,基础未能满足承载力要求。

②基础铺设钢板情况下地基承载力情况。基础铺设厚1 cm 钢板桩以提高地基承载力,在320 t履带吊每边履带底部铺设2 块2m×6m,与基础接触面积为S钢板=2×6×2×2=48m2。

m总×9.8/S钢板=404×9.8/48=82.5KPa≤120KPa,320t履带吊在铺设钢板场地上行走,基础承载力满足要求。

(2)整体式导向架制作、定位、安装。①整体式导向架为上下两层门字形双层式,导向架高度8m,长度15m,由横梁、纵梁、立柱及抛撑等组成。制作采用工45的工字钢,其中横、纵梁、立柱为双拼工45工字钢,斜撑为工25工字钢。在上下横纵梁上设置可调节的导向轮,可对钢管桩的偏位、倾斜、垂直度进行控制调整。

②导向架受力验算。导向架分别受到钢管自重产生的侧压力以及风荷载产生的侧压力,对导向架具有较大的破坏作用,选取该工况进行验算。钢管自重产生的侧压力分项系数取1.2,风荷载产生的侧压力分项系数取1.4。验算时取导向架横断面方向倾斜最大,导向架净宽2.3m,钢管桩直径2.032m。钢管桩在导向架上下纵梁Y轴方向有0.268m的空间位移,由此钢管桩Y轴会偏差2.698m。

导向架及钢管自重产生的侧压力由midas civil 2019软件自动计入。风荷载按《港口工程荷载规范》及《建筑结构荷载规范》计算。考虑风荷载时计算得到最大组合应力为119.97MPa,小于抗弯承载力设计值215MPa;计算得到最大剪应力为21.89MPa,小于抗剪承载力设计值125MPa,导向架强度符合要求。计算得到型钢最大挠度为5.864mm<(2173+300)/400=6.183mm,导向架刚度符合要求[2]。

为保证钢管桩倾斜放置在导向架时不至于倾覆,需在钢管桩四周设置抗滑锚定桩,抗滑锚定桩选用ф630*10.5m型钢。导向架倾覆时需由导向架垫底钢板及同侧两根型钢桩承担导向架及钢管桩产生的压力。

③双边牛腿定位锚桩插入。根据导向架尺寸以及导向架首尾孔位预计插入钢管桩的桩心坐标,计算得到四个定位锚桩的桩点位置信息,然后通过GPS进行定位,利用履带吊将四根双边定位锚桩插入土体,并通过加垫钢板配合水准仪使四根双边定位锚桩顶部高程一致。

④架设导向架。根据导向架尺寸以及桩心坐标,计算得到导向架横梁摆放方向,吊起整体式导向架,快接触定位锚桩顶部位置时,使导向架首尾孔位桩心位置与所插入的钢管桩桩心位置以及横梁方向与所标记方向一致,然后水平放置在定位桩两侧牛腿上的限位槽内,使整体式导向架卡在槽内,以防止施工过程中因钢管桩对导向架的挤压造成导向架移位,然后拧紧施工螺帽完成整体式导向架的初步定位。在每个孔位内放出预计插入钢管桩的桩心坐标,计算和测设出导向轮应调设的位置,对预设的桩心进行测设并通过调节导向轮进行进一步的细微调整。

⑤钢管桩下桩定位。用320t履带吊采用两点起吊法将钢管桩吊起,设置扁担横梁抵抗由钢丝绳的拉力产生的压力,避免直接吊装因钢管桩自重造成受压变形,对钢管桩造成破坏。吊至桩尖底部超过导向架顶部后,人工配合将钢管桩对准定位板,将桩慢慢插入土中。

(3)钢管桩沉桩施工。放置钢管桩一段时间稳定后,起吊液压振动锤夹钳桩顶端,使用两台全站仪成90°采用交汇法控制桩位置和垂直度,启动振动锤开始沉桩。利用监控系统对振插过程中的钢管桩垂直度与偏差进行监测,如桩稍有偏位,立即进行调整。沉桩至尚有50%的桩长露出地面,若吊机无法调整桩位偏差时,将桩拔起,重新按上面步骤振插,直到符合质量为止。

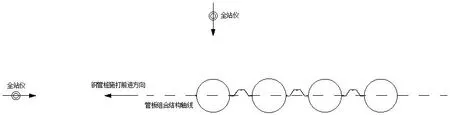

图2 钢管桩振插测量定位示意图

图3 钢管桩振插示意图

图4 送桩顺序示意图

移除导向架,进行基槽开挖,利用土围堰挡水。为保护钢管桩桩头以及限制钢管桩沉桩过程中的晃动,采用柴油锤替打及桩帽设计,按控制标准锤击钢管桩至设计标高。送桩顺序采用“1,3,5,7,6,4,2”的顺序(如图4所示),减小送桩过程中的挤土效应导致的桩位偏移。

4.整体式导向架施工优势

架体自身强度更大,外界情况对其的干扰影响更小。

导向架分四个桩孔,对每根钢管桩的倾斜、偏位、垂直度的偏差都能及时控制都有着独立的操作空间;四个桩孔的四周分布有四个可调节的刚性橡胶导向轮,进而在施打钢管桩的时候对每根钢管桩的倾斜、偏位、垂直度的偏差都能及时进行调整[3]。

5.沉桩问题分析与解决

如何控制好钢管桩的垂直度和水平位置精度,使钢管桩与钢板桩锁扣对接顺畅,减少钢管板桩施工变形,避免发生脱扣、渗漏等质量问题,是钢管板桩码头主体结构施工质量的重点。

(1)打桩时桩的轴线偏差和倾斜度采用导向架进行导向,并在测量导向架准确定位后,再施打桩管桩;导向架采用可移动双层导向架,在上层H梁上设置可移动的调节装置(四个方向皆用滚动滑轮),对钢管桩的倾斜、偏位、垂直度进行控制,滚动装置可起到保护钢管桩防腐涂层的作用。

(2)为使钢板桩平直,保证打桩质量,钢板桩运到现场后,对钢板桩和锁扣逐一进行检查,根据板桩变形程度在钢板桩顶部加焊一块800mm×240mm×20mm钢板,增加钢板桩的刚度,避免起吊时和施打过程扭曲变形。

(3)送桩采用HD180柴油锤进行施打,送桩时必须先击打钢管桩到设计标高,最后再使用80柴油锤击打AZ桩到设计标高。

6.结论

结合工程实践表明,可以得到如下几点结论:

(1)使用整体式导向架施工钢管桩,在钢管桩的定位、导向和振插方面具有优势,桩垂直度、偏位等方面得到了较好的控制,保证了施工质量。

(2)对比使用传统的分体式导向架插打钢管桩,使用整体式导向架可提高约2根钢管桩/d的施工效率。

(3)使用整体式导向架施工钢管桩技术节省了大量生产成本,该技术的推广和相关市场开拓有极大意义。