大直径超长桩静载试验中试桩-锚桩相互影响分析*

2022-02-03曹文昭杨志银王雪阳

曹文昭 杨志银 王雪阳

(中冶建筑研究总院有限公司,国家工业建筑诊断与改造工程技术研究中心, 北京 100088)

近年来,城市建筑和基础设施不断向超高层、大体量、深埋置方向发展,桩基工程中超长桩、超大直径桩不断涌现,对于桩长超过100 m灌注桩的需求不断增多[1]。当试验荷载较大时,采用传统的堆载法静载试验,存在堆载高宽比大、荷重块之间无连接措施等问题,安全隐患大且难以满足大直径、超长、高承载力灌注桩的检测要求。而锚桩法静载试验,其成功与否的关键主要包括两个方面:一是在试验荷载作用下,锚桩是否会发生破坏或位移超出设计允许值,特别是在利用工程桩作为锚桩时,尤为重要;二是锚桩受荷上拔将带动桩周土上移,从而导致试桩桩侧摩阻力发生变化,与实际工程中桩基的受力状态不符,因此需要对其影响程度进行分析。

目前,针对锚桩法存在的上述问题,国内学者主要从改进锚桩法试验装置和试验方法方面开展了一些研究。王陶等在锚桩-反力梁法静载试验中利用工程桩作锚桩,为保证锚桩在加载过程中始终处于受压状态,在锚桩中设置了预应力钢筋,并进行了最大加载吨位下的抗裂验算[2]。李建军等为提高锚桩的抗拔承载力,通过在桩端设置岩石锚杆,形成了桩端锚杆-锚桩-钢梁联合反力装置,为大直径嵌岩灌注桩静载试验提供了一种有效的检测方法[3]。倪金华等设计制作了一种新型反力横梁加载装置,可以与锚桩进行有效连接,形成稳定、可靠的锚桩反力装置[4]。卢铖昀认为梅花对称型布桩有利于反力锚桩的选择,建议在桩基施工图设计阶段规划锚桩反力法桩基静载试验[5]。与此同时,大量针对静载试验中试桩刚度和桩身承载力结果的分析表明:1)采用锚桩法或堆载法进行基桩静载试验时,所得到的试桩刚度试验结果均大于实际值,且采用锚桩法时的放大程度更明显[6-9];2)堆载法对基桩极限承载力评估结果的影响不大[7-8],锚桩法测得的基桩承载力一般偏高。对此,文献[9-10]对锚桩影响下的试桩刚度试验结果进行了分析和修正。周洪波等利用Poulos弹性理论法,提出了考虑试桩和锚桩相互影响的承载力确定方法[11]。

作为锚桩法与堆载法的结合——锚桩-堆载联合法静载试验通过将试验荷载在锚桩和堆载之间进行合理分配,可以在一定程度上克服单一采用堆载法或锚桩法的不足,特别是针对大直径超长灌注桩的静载试验,还可以较好地实现大吨位加载要求。深圳市标准SJG 87—2021《大直径灌注桩静载试验标准》[12]建议当最大试验荷载超过50 MN时,可采用锚桩-堆载联合反力装置。然而,由于锚桩-堆载联合法的试验过程较为复杂,特别是对于大直径超长灌注桩,相关现场试验及研究成果较少。因此,结合大直径超长灌注桩锚桩-堆载联合法静载试验工程实例,通过机理分析和数值模拟,对支墩和锚桩在承、卸载过程对试桩承载性状的影响进行分析,以便为大直径超长桩静载试验提供参考。

1 锚桩-堆载对试桩沉降的影响

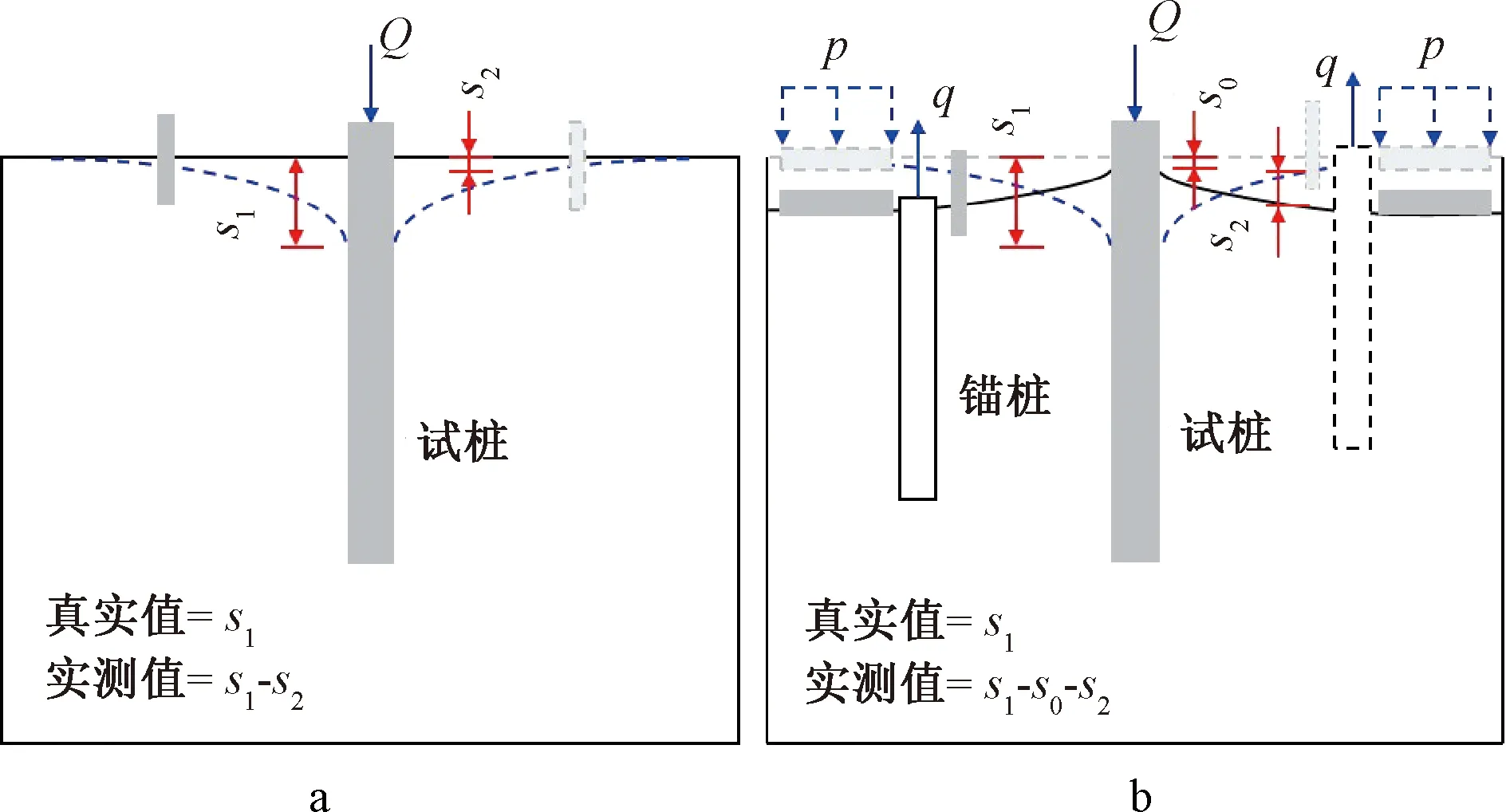

静载试验中,试桩沉降不仅与承载大小和加载方式密切相关,还与量测方式和量测时间有关。图1为锚桩-堆载联合法静载试验中的支墩、锚桩和试桩沉降示意图,包括仅对试桩加载和耦合加载(对支墩、锚桩和试桩耦合加、卸载)两种方式,其中p为支墩荷载;q为锚桩荷载;Q为试桩荷载;s0为因支墩承载而引起的试桩沉降;s1为试桩桩顶实际沉降(真实值);s2为基准桩沉降;均以向下为正,向上为负。

a—仅对试桩加载; b—耦合加载。图1 试桩沉降示意Fig.1 Schematic diagrams for subsidence of test piles

为了分析支墩堆载与锚桩上拔的影响,将以基准桩为不动点量测到的试桩沉降称为实测值(s1-s0-s2),将加载过程中试桩实际沉降称为真实值(s1)。实际工程中,试验准备阶段支墩堆载引起的试桩沉降往往不予量测或不便量测,试验过程中的试桩沉降量测也会受到诸多现场因素的限制,如基准桩位置、基准梁长度及环境因素等。针对不同的试验场地条件,实测值与真实值间的差值可能高达数倍,因此,在判定试桩承载特性时,正确量测和选取试桩沉降尤为重要。为便于表述,在以下分析中,如无特别说明,所谓试桩沉降均指真实值(s1)。

随着试桩、基准桩和锚桩(或支墩)之间相互距离的减小,支墩或锚桩承、卸载引起的地基土变形对试桩附加应力和基准桩沉降的影响也将加剧。对比分析GB 50007—2011 《建筑地基基础设计规范》[13]、JGJ 106—2014 《建筑基桩检测技术规范》[14]、JGJ 340—2015《建筑地基检测技术规范》[15]及广东省标准DBJ 15-60—2019《建筑地基基础检测规范》[16]和深圳市标准SJG 09—2020《深圳市建筑基桩检测规程》[17]建议的试桩、锚桩和基准桩之间的中心距,可知:行业及地方标准[14-17]在GB 50007—2011基础上,对大直径桩及桩周土经加固处理等具体情形下三者间的相互距离要求有所放宽,一般将最小距离要求从4D(D为试验桩直径)减小至3D。

2 数值模型的建立

2.1 工程概况和建模参数

红土创新广场项目位于深圳市南山区科苑南路与海德三路交汇处,深圳湾体育中心西部,地块南侧为海德三道,距地铁11号线用地红线约4 m,项目基坑施工时需确保地铁11号线的安全。项目基础采用钻、冲孔灌注桩,桩径为1 000,1 400 mm两种,其中3根抗压试验桩最大有效桩长118.62 m,静载试验最大加载值达41 360 kN,但场地地质条件较差,上覆淤泥层厚度最大为11.5 m。经综合分析,采用锚桩-堆载联合反力装置,堆载10 000 kN,锚桩桩径为1 200 mm,现场试验如图2a所示。

a—现场静载试验; b—三维数值模型。图2 锚桩-堆载联合法静载试验数值模型Fig.2 The numerical model for static loading tests by the method of reaction piles combined stacking loads

基于实际现场静载试验工况,采用有限差分软件FLAC3D建立数值模型,模型长×宽×高为60 m×60 m×140 m,试桩直径为1 400 mm,桩长为118 m,4根锚桩直径为1 200 mm,桩长为70.0 m,锚桩与试桩的中心距为5.83 m(大于4倍桩径),混凝土平台长×宽×高为16.0 m×16.0 m×0.6 m,每侧混凝土平台下旋喷桩加固素填土和淤泥的面积为6 m×16 m,加固深度为12 m。为了较准确地描述荷载作用下桩-土间相互作用,桩-土界面采用不共结点的接触面单元模拟,土体、试桩和混凝土板均采用实体单元模拟,土体采用Mohr-Coulomb弹塑性模型,试桩和混凝土平台采用线弹性模型。由于对称性,取1/4模型进行计算,实际模型长×宽×高为30 m×30 m×140 m,共108 960个单元,118 028个结点,见图2b。模型下边界为固定铰支座边界,侧边界为滚轴边界,上边界自由。为简化处理,将支墩荷载简化为矩形均布荷载作用于支墩所在的混凝土平台上,试桩和锚桩桩顶荷载采用均布加载。

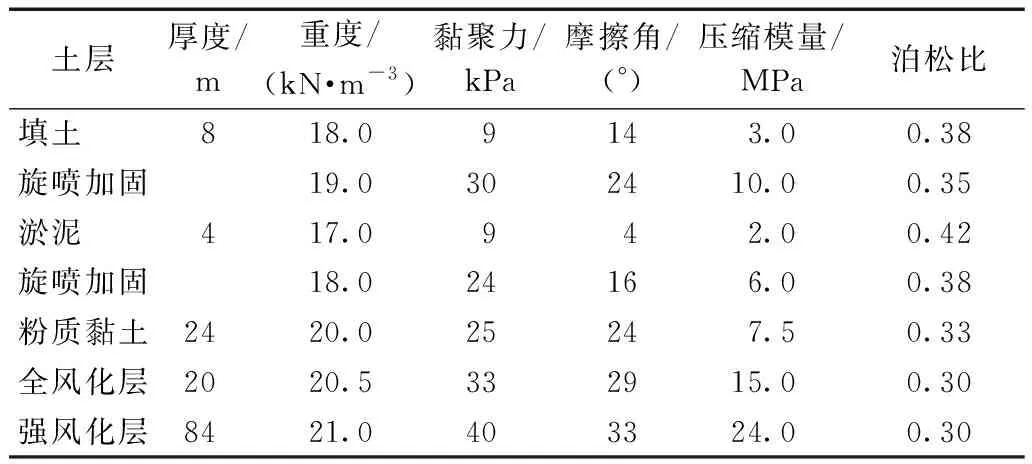

试、锚桩和混凝土板的弹性模量均为3.15×104MPa(C35),泊松比取0.2,重度取25.0 kN/m3。为建模方便,旋喷桩加固区域地基参数采用复合模量和复合抗剪强度进行计算,详细土层参数见表1。

表1 静载试验土层参数Table 1 Soil parameters of static loading tests

桩-土接触面参数取值的准确是反映桩-土相互作用的关键,FLAC3D中,一般认为接触面法向刚度kn和切向刚度ks的取值大于10 MPa/m时,更高的取值只减缓计算速率,而对计算结果没有影响。因此,在模型中接触面刚度取kn=ks=100 GPa/m,接触面摩擦参数取为桩侧土层对应参数值的0.8倍。

2.2 模拟方法和流程

1)初始地应力平衡。首先将试桩、锚桩、混凝土板和加固地基均视为土体,在自重作用下进行模型地应力平衡计算,获得初始地应力场,然后赋予试、锚桩和混凝土板等真实材料属性,再进行地应力平衡,并将位移清零。

2)监测点和基准桩设置。以试桩中心为原点,建立直角坐标系,除试桩中心外,在x轴方向设两个监测点,分别位于桩周土(x=1.35 m)和支墩中心(x=5.0 m)。基准桩布设在y=4.0 m处,如图3所示。

图3 监测点和基准桩设置 cmFig.3 The layout of monitoring points and the benchmark pile

3)荷载施加方案。加、卸载方案分为仅对试桩加、卸载和耦合加、卸载两种,具体见表2。方案2参照实际锚桩-堆载联合法静载试验,堆载10 000 kN,均匀作用于混凝土平台支墩上(图3),然后分10级进行桩顶加载,其中前2级Q由堆载提供(支墩荷载分2级卸载),后8级Q由锚桩反力提供。

表2 数值计算方案Table 2 Numerical calculation schemes

3 计算结果分析

3.1 试桩位移和轴力沿深度变化规律

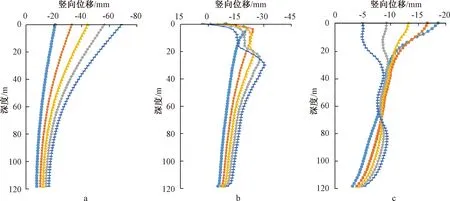

图4为试桩和锚桩承载后引起的竖向位移云,图5为仅对试桩加载时桩土沉降规律。可见:桩顶荷载由10 000 kN增大至41 360 kN时,桩身沉降沿深度逐渐减小,最大沉降始终位于桩顶,而桩周土最大沉降由地表逐渐向一定深度处转移,最大沉降分别为59.4 mm(x=1.35 m处)和39.2 mm(x=5.0 m处),均位于24 m深度处。表明试桩受荷下沉会明显带动桩周土发生沉降,且影响范围较大,桩周土(x=1.35 m处)的最大沉降与试桩的最大沉降之比为0.65~0.73,桩周土(x=5.0 m处)的最大沉降与试桩的最大沉降之比仍有0.43~0.48,应予以重视。

a—仅对试桩加载(Q=41 360 kN); b—耦合加载(Q=35 000 kN,q=7 840 kN)。图4 试桩和锚桩承载引起的竖向位移云Fig.4 Contours of vertical displacement induced by loading on test piles and reaction piles

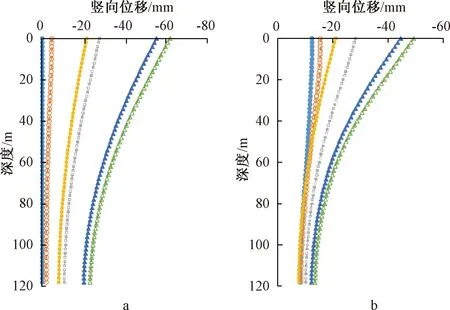

a—桩身沉降; b—桩周土沉降(x=1.35 m); c—桩周土沉降(x=5.0 m)。 10 000 kN; 17 840 kN; 25 680 kN; 33 520 kN; 41 360 kN。图5 仅对试桩加载时桩、土沉降规律Fig.5 Subsidence of piles and soil loading on pile tops only

图6为耦合加载时桩土沉降规律。随着试桩加载,桩周土沉降规律较为复杂,最大沉降发生深度变化也很大。随着桩顶荷载由10 000 kN增大至41 360 kN,桩周土的地表沉降不断减小,甚至发生隆起,而浅层沉降先增后减,中下层沉降逐渐增大,桩周土(x=1.35 m处)最大沉降由21.2 mm增大至30.4 mm,发生深度由4 m增大至30 m,桩周土(x=5.0 m处)最大沉降由18.6 mm减小至9.4 mm,发生深度则由0 m增大至82 m。分析原因,是由于试桩桩身沉降带动了桩周土沉降,而锚桩上拔则带动桩周土上移,试桩和锚桩的相互作用,使得桩周土沿深度的沉降呈现复杂变化规律。对于桩周土(x=1.35 m处),由于距试桩较近,因此深度30 m以下即主要受试桩沉降影响,而桩周土(x=5.0 m处)由于距试桩较远,在锚桩长度范围内(70 m处)主要受锚桩上拔的影响,在这以下才受试桩沉降的影响较大。

图7为加、卸载时试桩桩身竖向位移对比。仅对试桩加载时,卸载过程中的桩身竖向位移均大于加载过程,最大差值位于地表,为4.6~6.4 mm,分析原因,是由于:在试桩卸载过程中,桩身回弹量大于桩周土,从而使桩周土在桩侧产生向下的摩阻力,致使桩身竖位移增大。耦合加载时,卸载过程中的桩身竖向位移也均大于加载过程,最大差值位于地表,为3.0~7.2 mm。

a—桩身沉降; b—桩周土沉降(x=1.35 m); c—桩周土沉降(x=5.0 m)。 10 000 kN; 17 840 kN; 25 680 kN; 33 520 kN; 41 360 kN。图6 耦合加载时桩、土沉降规律Fig.6 Subsidence of piles and soil under action of coupling loading

a—仅试桩加载; b—耦合加载。 加载(0 kN); 卸载(0 kN); 加载(10 000 kN); 卸载(10 000 kN); 加载(25 680 kN); 卸载(25 680 kN)。图7 加、卸载时试桩桩身竖向位移对比Fig.7 Comparsions of vertical displacement along shafts of test piles between loading and unloading

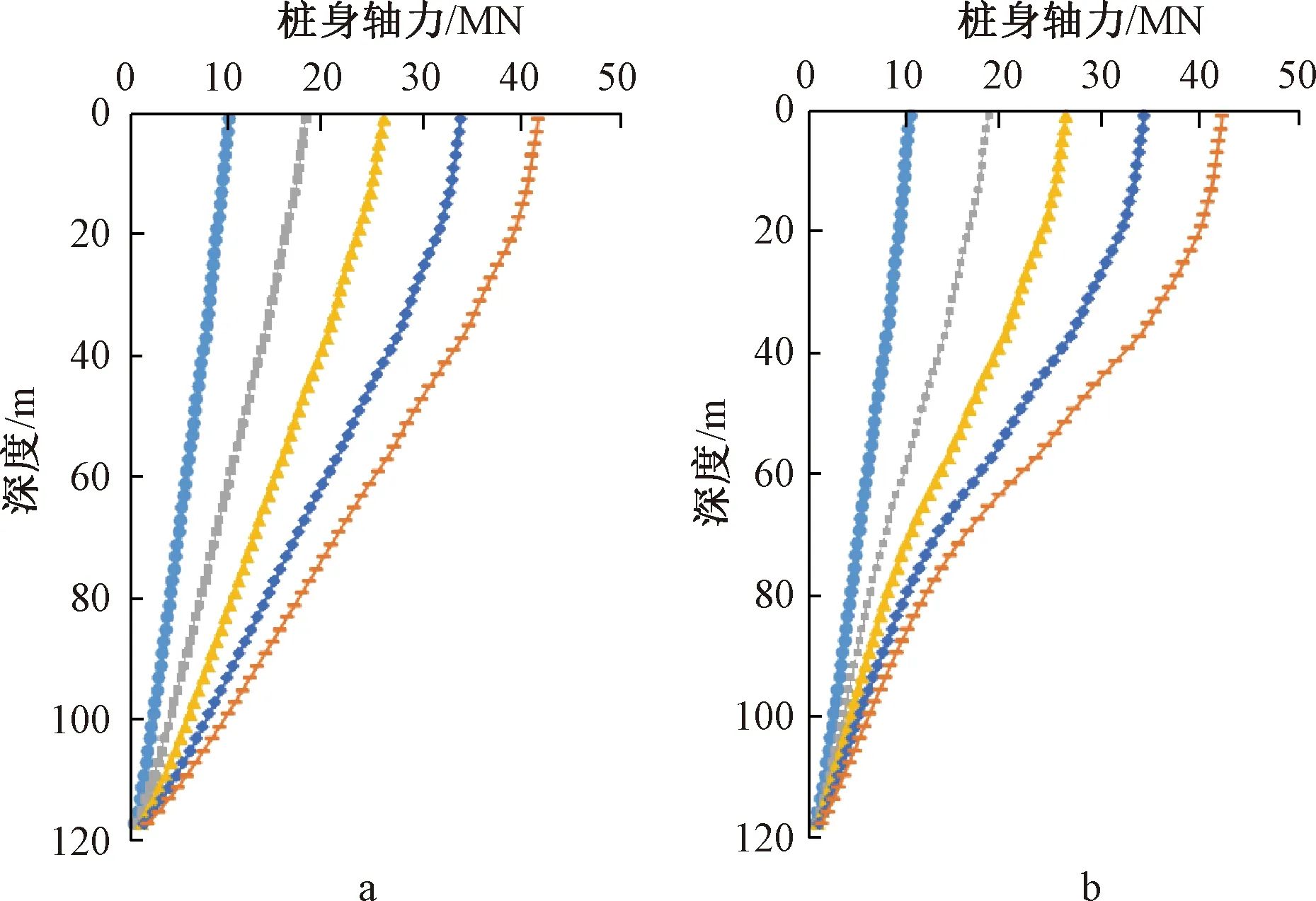

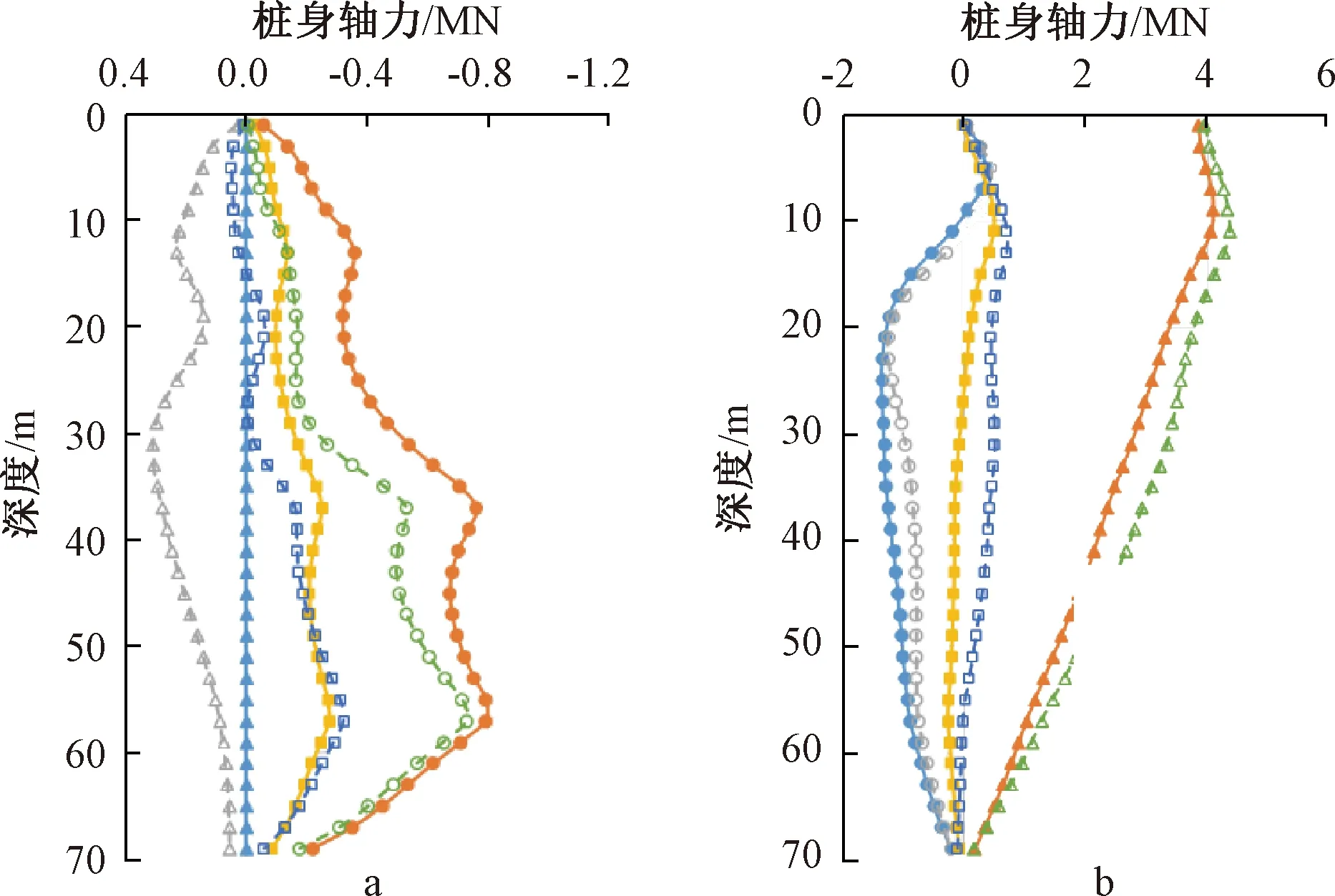

图8为试桩桩身轴力沿深度变化规律。仅试桩加载时,试桩桩身轴力随深度增加而较为均匀地减小,桩端轴力趋近于零,桩顶荷载主要由桩侧摩阻力承担,表现出典型的摩擦桩特性。耦合加载时,桩身轴力也随深度增加而减小,不同之处在于,在锚桩长度(70 m处)范围内,桩身轴力减小速率明显大于仅试桩加载;试桩荷载为41 360 kN时,71 m深度处桩身轴力为14 800 kN,而仅试桩加载时,该值为20 800 kN,前者仅为后者的72.6%。表明锚桩受拉上拔有效增大了试桩中段的桩侧摩阻力,在桩身产生上拉荷载,从而增大了试桩桩身轴力随深度增加的减小速率。

a—仅试桩加载; b—耦合加载。 10 000 kN; 17 840 kN; 25 680 kN; 33 520 kN; 41 360 kN。图8 试桩桩身轴力沿深度变化规律Fig.8 Variation of axial forces along shafts of test piles

图9为加、卸载时试桩桩身轴力对比。可知:桩顶荷载相同时,两种方案加、卸载过程中的桩身轴力均存在明显差异,卸载过程中的桩身轴力均大于加载过程,特别是当桩顶卸载到一定值时,桩身上部的轴力由随深度增加而减小转变为随深度增加而增大,表明桩身上部受到了桩周土的负摩阻力作用。桩顶荷载为10 000 kN时,仅对试桩加载时的加、卸载桩身轴力最大差值为2.66 MN(23 m处);而耦合加载时,桩身轴力最大差值为3.93 MN(27 m处),这主要是由于加载过程中锚桩受拉上拔,带动桩周土在桩身产生上拉荷载导致的。

a—仅对试桩加载; b—耦合加载。 加载(0 kN); 卸载(0 kN); 加载(10 000 kN); 卸载(10 000 kN); 加载(25 680 kN); 卸载(25 680 kN)。图9 加、卸载时试桩桩身轴力对比Fig.9 Comparsions of axial forces along shafts of test piles between loading and unloading

3.2 锚桩位移和轴力沿深度变化规律

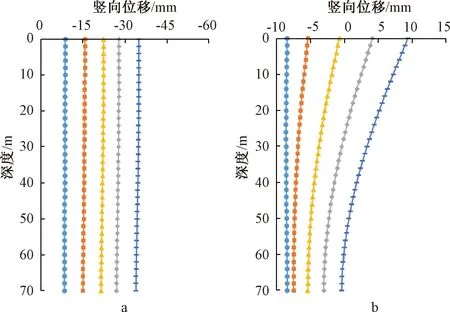

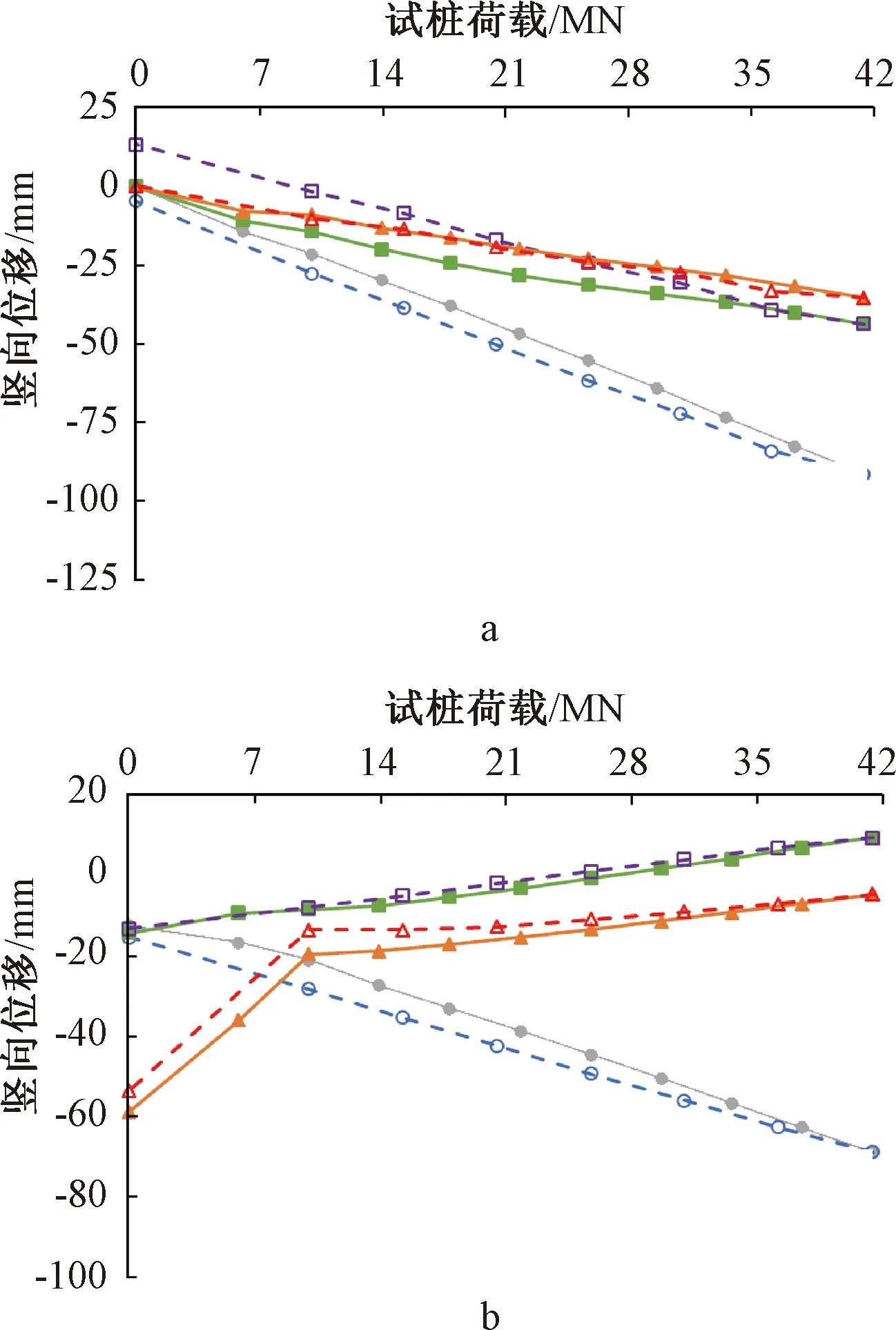

图10为锚桩桩身竖向位移变化规律。可知:仅试桩加载时,锚桩桩身竖向位移随试桩荷载增大而增大,但沿深度变化不大,桩顶荷载由10 000 kN增大至41 360 kN,锚桩桩顶和桩端的竖向位移差由0.3 mm增大至1.1 mm,几乎可忽略不计。耦合加载时,锚桩桩顶拉力随桩顶荷载的增大而增大,锚桩上部沉降逐渐减小并出现明显上拔,最大上拔量达9.4 mm,此时锚桩桩身在60 m深度以上均发生了向上的位移。

a—仅对试桩加载; b—耦合加载。 10 000 kN; 17 840 kN; 25 680 kN; 33 520 kN; 41 360 kN。图10 锚桩桩身竖向位移变化规律Fig.10 Variation of vertical displacement of reaction piles

图11为锚桩桩身轴力沿深度变化规律。可知:仅试桩加载时,锚桩桩身轴力随深度增加先波动增大,后快速减小,各阶段峰值均发生于土层分界处,最大轴力位于57 m深度处,即全风化层与强风化层分界处,桩顶荷载为41 360 kN时,锚桩最大轴力仅为1 090 kN,且均为压力。耦合加载时,锚桩桩身轴力随深度增加先小幅增大后逐渐减小,最大轴力位于9 m深度处,除尚未受拉时出现压力外,锚桩桩身轴力均为拉力。

a—仅对试桩加载; b—耦合加载。 10 000 kN; 17 840 kN; 25 680 kN; 33 520 kN; 41 360 kN。图11 锚桩桩身轴力沿深度变化规律Fig.11 Variation of axial forces along shafts of reaction piles

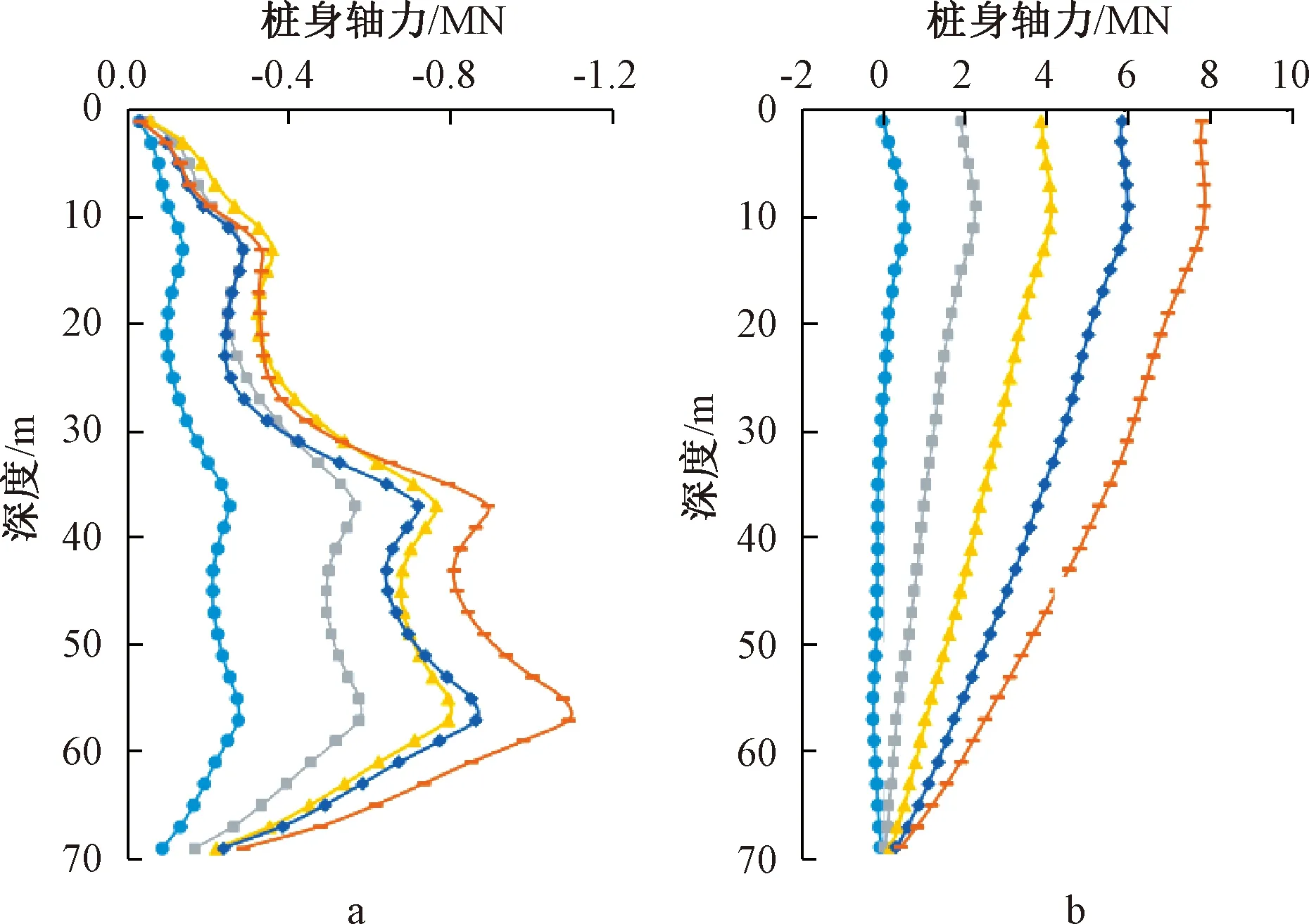

图12为加、卸载时锚桩桩身轴力对比。仅对试桩加载时,锚桩桩身轴力沿深度变化较为复杂,总体而言,卸载过程中的桩身轴力小于加载过程,卸载至0 kN时,锚桩全长受拉,其原因主要是由于桩周土回弹在锚桩桩侧形成向上的摩阻力。耦合加载时,桩顶荷载为0,10 000 kN时,锚桩尚未受拉,锚桩桩身轴力主要由对支墩的加、卸载引起,桩顶附近出现拉力。桩顶荷载为25 680 kN时,卸载过程中的锚桩桩身拉力明显大于加载过程,其原因是由于卸载过程中锚桩发生收缩,但桩周土的正摩阻力限制了锚桩的收缩,从而表现为桩身拉力偏大。

a—仅对试桩加载; b—耦合加载。 加载(0 kN); 卸载(0 kN); 加载(10 000 kN); 卸载(10 000 kN); 加载(25 680 kN); 卸载(25 680 kN)。图12 加、卸载时锚桩桩身轴力对比Fig.12 Comparisons of axial forces along shafts of anchor piles between loading and unloading

3.3 监测点竖向位移变化规律

图13为加、卸载过程中桩-土竖向位移变化规律。可知:加、卸载过程,桩-土的竖向位移均存在差异,其中以距离试桩较近的桩周土的差异尤为明显,而试、锚桩和基准桩的竖向位移差异较小,特别是锚桩,在不同桩顶荷载时的差异变化不大。值得注意的是:耦合加载过程中,基准桩的竖向位移一直在减小。其原因在于:前两级试桩加载时的基准桩上移是由于支墩卸载,而后期的上移主要是由于锚桩受荷上拔的带动。

a—仅试桩加载; b—耦合加载。 试桩加载(x=0 m, y=0 m); 试桩加载(x=0 m, y=0 m); 土体卸载(x=1.35 m, y=0 m); 土体卸载(x=1.35 m, y=0 m); 基准桩(x=0 m, y=4 m); 基准桩(x=0 m, y=0 m)。图13 加、卸载过程中桩-土竖向位移变化规律Fig.13 Variation for vertical displacement of plies and soil during loading and unloading

4 锚桩受荷对试桩承载特性的影响

4.1 试桩桩身竖向位移和轴力

图14为加载方式对试桩桩身竖向位移和轴力的影响。可知:耦合加载时的桩身竖向位移和桩身轴力均先大于仅试桩加载,然后小于仅试桩加载,桩顶荷载越大,两者的差异越大。不同之处在于:桩身轴力的差异主要存在于30 m以下,30 m以上几乎相同,且最大差值位于70 m深度附近,即锚桩桩端处。其原因在于:锚桩受荷上拔明显带动了桩周土的上移,从而促进了试桩桩侧正摩阻力的提前发挥,在一定程度上有效增大了试桩中段(约在30~70 m范围)的桩侧摩阻力,从而使试桩桩身竖向位移显著减小,表现在试桩桩身轴力上,则是30 m以上与仅试桩加载时几乎相同,而30~70 m范围内,试桩桩身轴力快速减小。

a—桩身竖向位移; b—桩身轴力。 对试桩加载(6 080 kN); 耦合加载(6 080 kN); 对试桩加载(25 680 kN); 耦合加载(25 680 kN); 对试桩加载(41 360 kN); 耦合加载(41 360 kN)。图14 加载方式对试桩桩身竖向位移和轴力的影响Fig.14 Effects of loading methods on vertical displacement and axial forces of test piles

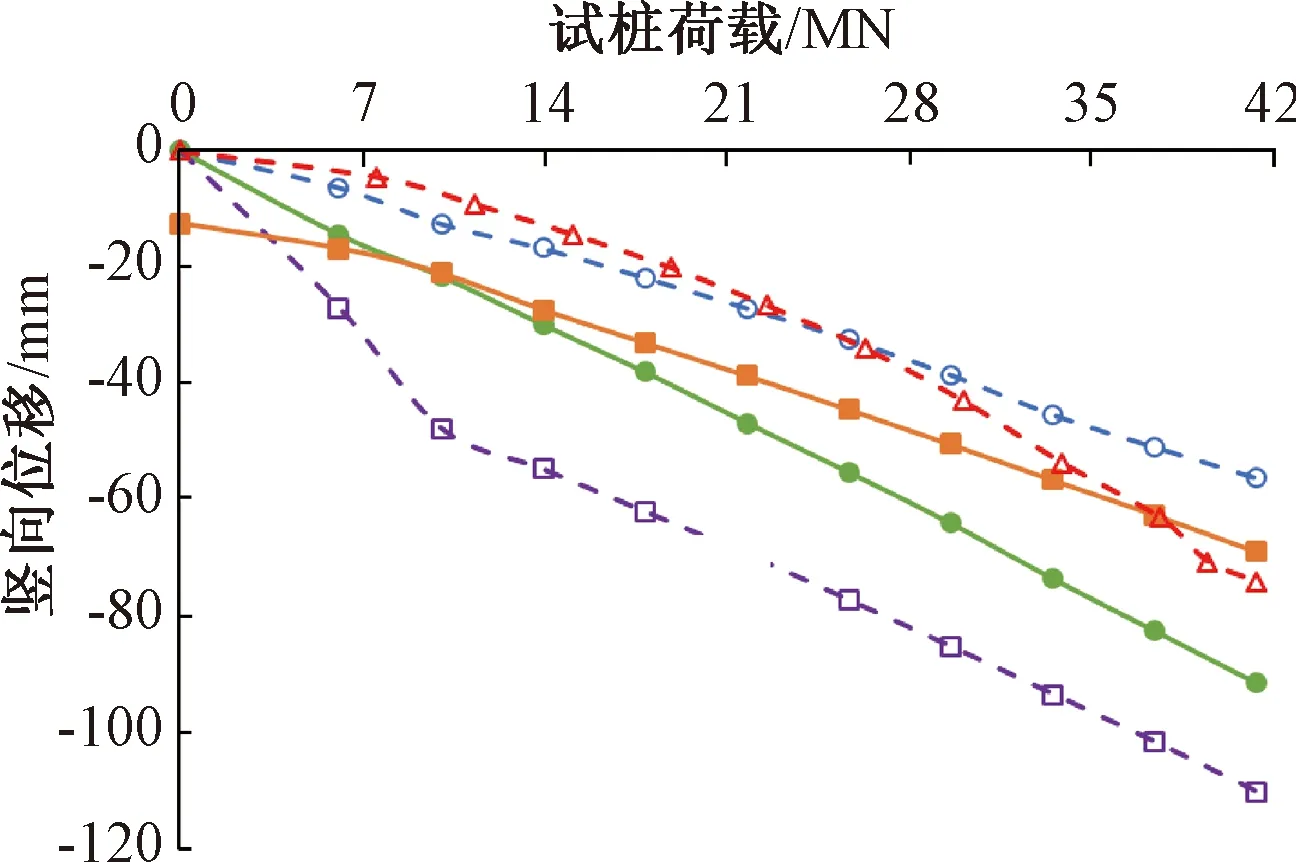

4.2 试桩桩顶沉降

图15为加载方式对试桩桩顶沉降的影响,其中静载试验实测值为根据SJG 09—2020[17]实测得到的桩顶沉降。可知:各级桩顶荷载作用下,试桩桩顶沉降由小到大依次为:实测值(仅对试桩加载)、真实值(耦合加载)、真实值(仅对试桩加载)、实测值(耦合加载),其中实测值(耦合加载)明显大于另外3个值,这是由于实测值(耦合加载)中包括了基准桩的回弹量,而实测值(仅对试桩加载)中扣除了基准桩的沉降。桩顶荷载为41 360 kN时,耦合加载的桩顶沉降实测值为110.2 mm,远大于真实值68.8 mm,真实值仅为实测值的62.4%,而仅对试桩加载的桩顶沉降实测值为56.2 mm,小于真实值91.5 mm,真实值为实测值的1.63倍。值得注意的是:与通过数值模拟得到的真实值(耦合加载)相比,静载试验实测值前期偏小,但在桩顶荷载为37 MN左右时两者非常接近。

实测值(仅试桩加载); 真实值(仅试桩加载); 实测值(耦合加载); 真实值(耦合加载); 静载试验实测值。图15 加载方式对试桩桩顶沉降的影响Fig.15 Effects of loading methods on subsidence of test pile tops

以上分析表明:锚桩-堆载联合法静载试验中,锚桩受荷上拔会使试桩竖向位移明显减小,耦合加载时的试桩桩顶沉降真实值明显小于仅试桩加载,最大减幅达22.7 mm(24.8%),直接影响试桩的承载性能。同时,锚桩受荷上拔与支墩卸荷的共同作用会使基准桩发生明显上移,从而导致试桩桩顶沉降实测值偏大,耦合加载时的桩顶沉降实测值明显大于仅试桩加载,前者约为后者的2.0~4.3倍。

5 结束语

基于大直径超长桩锚桩-堆载联合法静载试验工程实例和现场实测值,通过建立数值模型,对比分析了两种加载方式及加、卸载过程对桩土沉降、桩身轴力、监测点位移及试桩承载性能的影响,得到以下结论:

1)锚桩-堆载联合静载试验中,锚桩受拉上拔会明显带动桩周土上移,促使试桩桩侧正摩阻力提前发挥,从而使试桩桩身竖向位移和桩身轴力沿深度方向减小较快。与仅试桩加载对比,最大差值发生在锚桩桩端所在深度附近。

2)对于采用锚桩-堆载联合法的大直径超长桩静载试验,应严格控制锚桩与试桩的间距,确保锚桩与试桩的间距满足相关技术标准的要求,条件允许时宜采用较大的锚桩-试桩间距。

3)建议采用高精度水准仪或全站仪对试桩桩顶竖向位移进行监测和校核,包括试验准备阶段支墩堆载引起的沉降,以及试桩加、卸载过程中的竖向位移,以便剔除支墩加、卸载及锚桩受、卸荷过程对基准点位移的影响,尽量减少误判。